基于缓冲原理的往复压缩机无级气量调节系统执行机构优化设计

焦庆雨

(中国石油大庆石化公司炼油厂,黑龙江 大庆 163711)

1 引言

往复压缩机由于具有工作压力范围广、热效率高、气量可调性强等优点,在石油化工等行业中发挥重大作用[1]。往复压缩机设计的主要参数是排气量峰值和工艺要求的压力峰值,鉴于设计参数的富余,往复压缩机实际运行过程中必然存在流量余量,另外受生产需求波动的影响,一般机组实际负荷只有60%~85%,甚至更低[2]。为了实现往复压缩机排气量可调的目的,常用的排气量调节方法有如下几种:旁通回路调节[3]、压开吸气阀调节[4]、余隙调节[5]、转速调节[6]等,其中部分行程压开吸气阀的调节方法具有调节范围宽,调节精度高,节能效果明显等优点被广泛应用。

炼油厂制氢装置某机组由于生产工艺的变化,实际运行负荷为40%~60%,现场采用旁通回路调节方式调节排气量,由于旁通回路调节方式使大量气体反复做功,导致压缩机能耗高、效率低,浪费大量的电能。为了使机组节能降耗及稳定运行,工厂引进了往复压缩机无级气量调节系统,经过安装调试后,应用效果良好,不仅可实现节能降耗,而且还降低了人员操作难度。然而,由于气量调节执行机构在往复运动过程中不可避免发生撞击,使机组振动增大。

因此,本文针对执行机构撞击大的问题,基于缓冲原理和结构设计,构建了缓冲结构的数学模型,采用AMESim液压仿真技术,开展缓冲腔内的压力变化研究,设计一种双向缓冲的执行机构,解决系统振动大及机械结构寿命问题。

2 往复压缩机无级气量调节系统

2.1 无级气量调节系统组成

炼油厂利用2台型号为2D40-66/4.9-32-BX,为炼油厂汽柴油国Ⅳ、国Ⅴ升级以及重整氢或化工氢提供氢气。机组一开一备,单台排量为19600 m3/h,由于后端工艺用气量不断变化,机组采用“二返一”旁路回流的方式进行排气量的调节,回流旁通阀始终保持有一定开度,造成机组过量压缩气体,大量的能源被浪费。

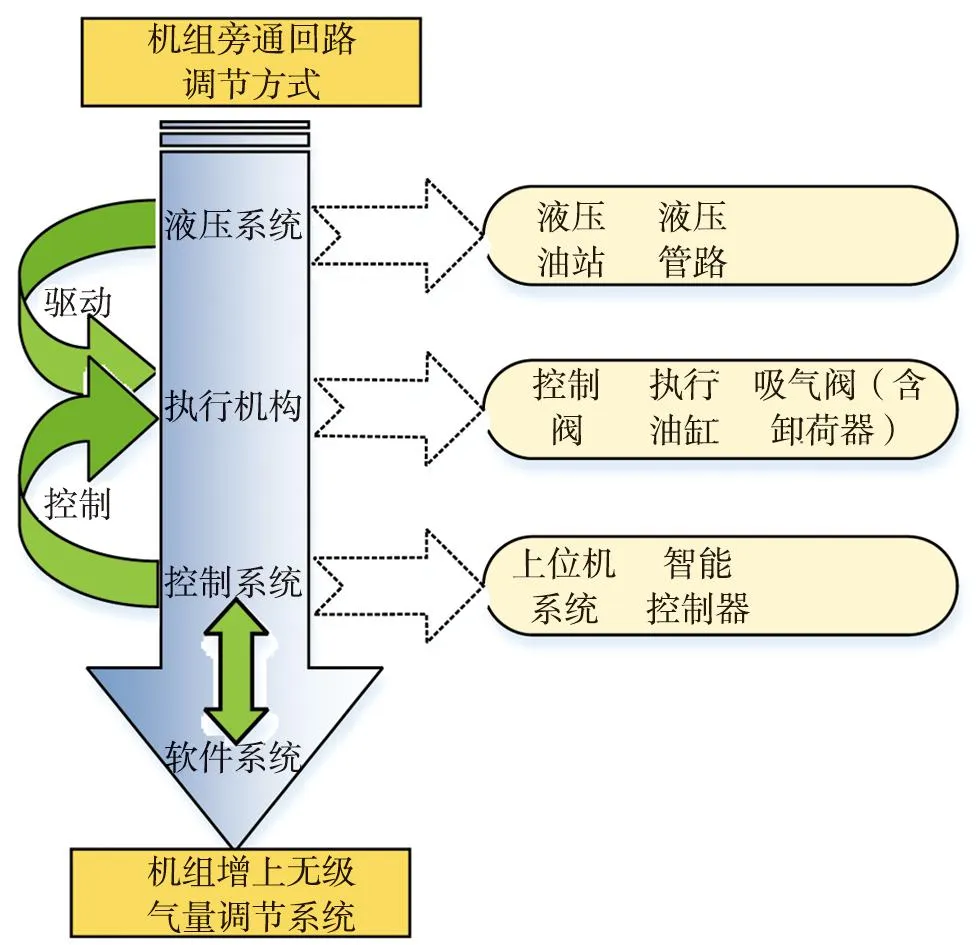

为了解决能源浪费及流量调节问题,在机组上增加无级气量调节系统,系统组成如图1所示,主要包含以下几个部分:

图1 无级气量调节系统组成

(1)智能控制系统

智能控制系统是往复压缩机无级气量调节系统的核心部件,提供控制信号的采集理、转化、输出与监测,是连接执行机构、现场传感器及上位机系统的桥梁。

(2)执行机构

执行机构由油缸、卸荷器、电控阀、气阀组成,执行机构由液压油站提供动作所需的液压动力,顶开进气阀,由智能控制系统进行实时控制和监测。

(3)液压系统

液压油站提供液压动力至执行机构,驱动执行机构动作,液压油站与执行机构之间的液压管路系统由高压软管和硬管组成,并用专用卡套进行连接。

(4)软件系统

无级气量调节系统软件安装在上位机电脑上,主要控制操作组态到原DCS系统中。无级气量调节系统软件界面中显示整个无级气量调节系统的状态参数和信息,上位机进行无级气量调节系统操作控制以及系统与旁通阀的联锁控制。上位机调控软件的主要功能块包括:数据采集及通讯模块、负荷计算模块、信号转化模块、投用切除模块、系统自检模块、故障与监测模块。

2.2 无级气量调节系统控制方案

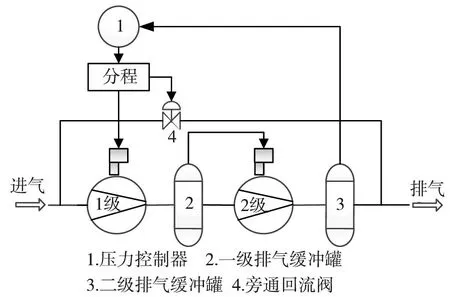

机组增加无级气量调节系统后流量控制方案如图2所示,包含两方面:

图2 流量控制方案图

(1)无级气量调节系统嵌入到现有的DCS控制系统中,DCS将负荷值以4~20 mA电流信号输送到无级气量调节控制系统,最后控制系统驱动执行机构完成流量调控的目的。

(2)无级气量调节系统与回流阀连锁调控,当无级气量调节系统投用时接收DCS控制系统的负荷信号,回流阀全关;当无级气量调节系统切除时DCS控制系统的负荷信号转化为开度信号输送到回流阀,回流阀打开保持压力稳定。

2.3 无级气量调节系统应用效果

机组增加无级气量调节系统后达到以下效果:

(1)实现压缩机0%~100%负荷范围内的无级调节。

(2)实现压缩机的平稳启动、加载、切换和停机。

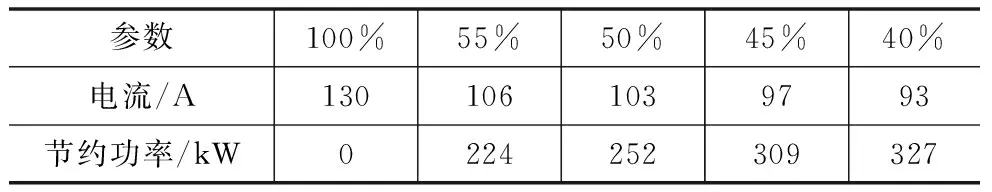

(3)节能效果明显,经济效益良好,系统调试期间电机电流和功率数据如表1所示。

表1 增上无级气量调节系统后不同负荷下电机电流及节省功率

(4)操作人员在控制室完成机组0%~100%负荷无级增减操作,现场只需巡检机组状况,与控制室保持联系即可。

(5)由于可以灵活调节各级压缩比,解决了氮气工况下开机操作难度大,一级超温的问题。

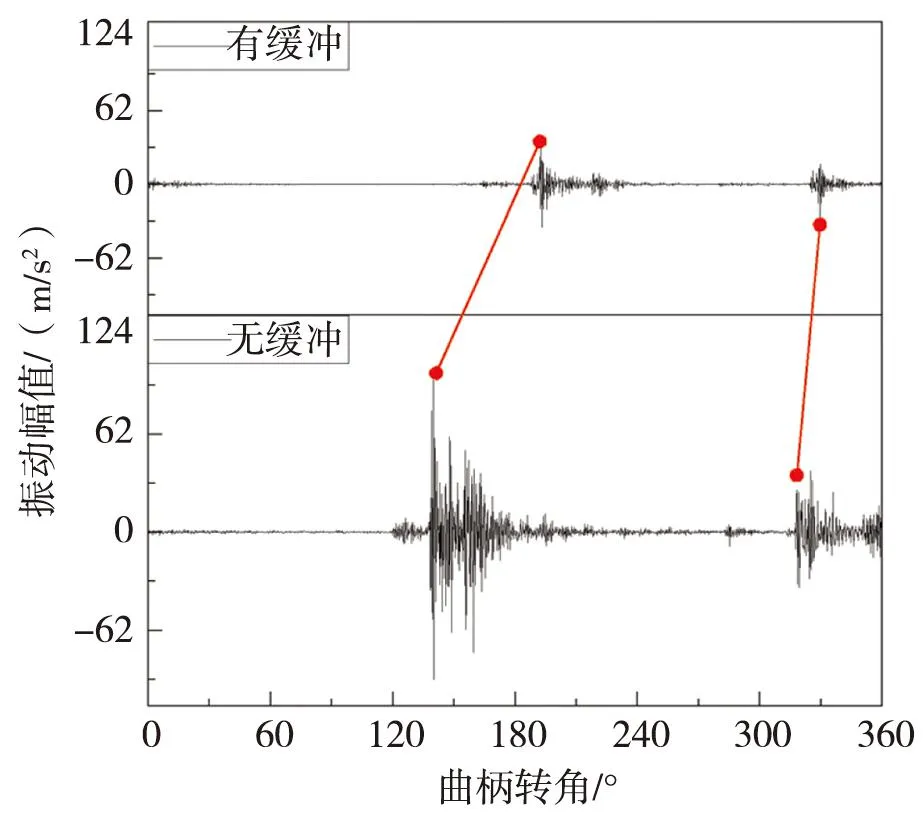

(6)机组十字头冲击增大。机组上有振动监测系统,通过振动数据发现,增加无级气量调节系统后十字头冲击明显增大,曲柄转角在300°位置的位置上,冲击能达到120m/s2,相对于机组依靠旁通回路调节对比,增大了约100 m/ s2。机组增上无级气量调节系统前后的十字头冲击图谱如图3、4所示。

图3 往复机机组十字头冲击图

3 执行机构缓冲结构研究

如果降低液压系统进油压力和提升回油压力,虽然能降低限位的冲击,但是这两种工况都会造成调节系统的性能下降,例如调节精度下降,负荷调节范围变窄等。因此,需要对执行机构的液压部进行缓冲优化,以实现既能降低冲击能量同时保证油压数值。为了降低执行机构上下限位的冲击,执行机构的顶出和撤回过程都需要降速功能。考虑到调节精度及效果,由于阀片撤回过慢会造成系统的调控性能偏差增加,因此,要求执行机构撤回过程中,阀隙行程尽可能快,阀座行程尽可能慢,需要存在2个阶段,即快速动作和节流缓冲,顶出可以按照撤回逆过程去设计。

3.1 缓冲结构数学模型

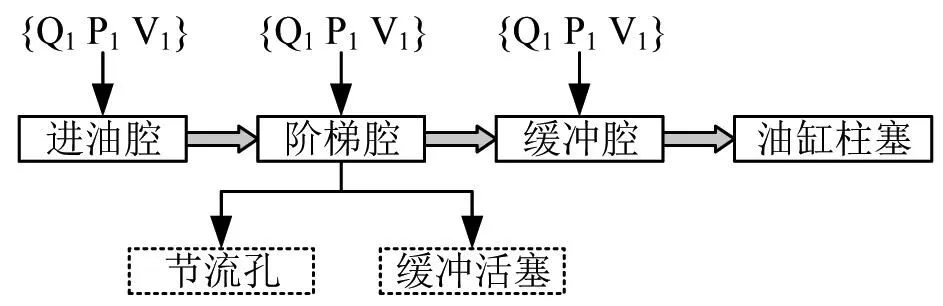

基于以上的设计要求,本文采用节点容腔法对油缸建立缓冲的运动学模型,如图4所示,整体结构可以分割为3个容积腔,进油腔V1,阶梯腔V2,和缓冲腔V3;2个运动部件,缓冲活塞和油缸柱塞;一个节流孔,位于缓冲活塞内部。

图4 液压缓冲部件的容积腔结构

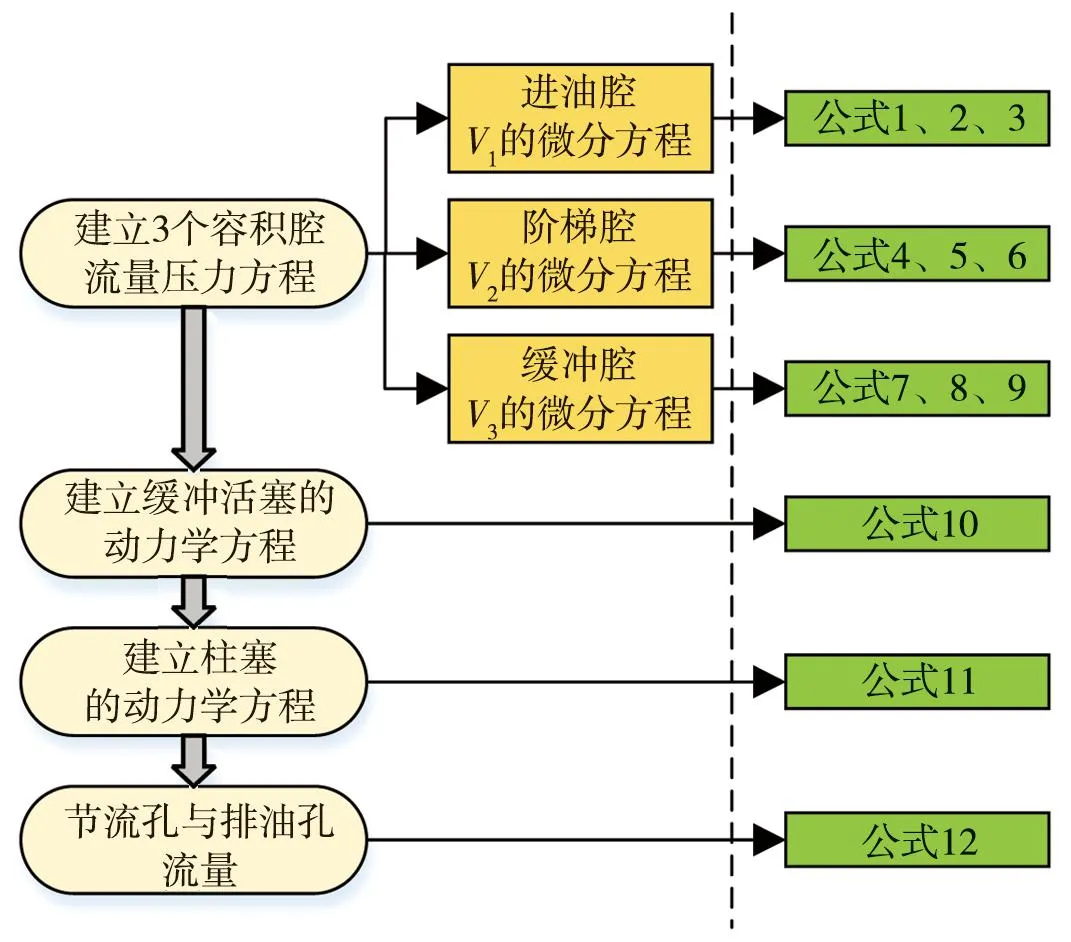

针对缓冲结构数学模型的分析流程如图5所示。

图5 分析流程图

(1)根据节点容积腔法[7]的基本公式,针对3个节点容积腔建立流量压力方程:

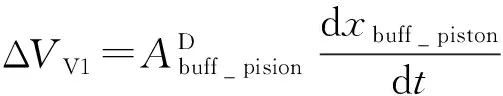

(a)进油腔V1的微分方程

(1)

式中 ∑QV1=Qpipe+Qorifice

∑QV1--进油腔内流量

ΔVV1--进油腔的体积变化率

xbuff_piston--为缓冲活塞位移

(b)阶梯腔V2的微分方程

(2)

式中 ∑QV2=Qdrain

∑QV2--阶梯腔内的流量

ΔVV2--阶梯腔的体积变化率

(c)缓冲腔V3的微分方程

(3)

式中 ∑QV3=Qdrain+Qorifice

∑QV3--缓冲腔内流量

ΔVV3--缓冲腔的体积变化率

Apiston--柱塞截面积

(2)建立缓冲活塞的动力学方程

(4)

式中xpiston--柱塞位移

Mbuff_piston--缓冲活塞质量

(3)建立柱塞的动力学方程

(5)

式中Mpiston--柱塞质量

(4)节流孔与排油孔流量公式

(6)

式中C--孔口流量系数为

A--孔口截面积

Δp--孔口前后两侧的压力差

ρ--液压油的密度

3.2 执行机构缓冲结构仿真研究

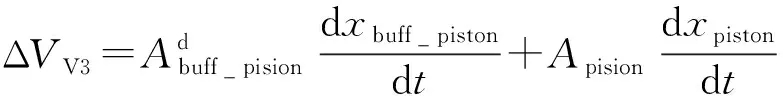

基于3.1节的数学模型及结构设计,本小节利用AMESim液压仿真平台建立了执行机构缓冲部件以及液压系统的整体仿真模型,如图6所示,通过仿真执行机构液压部件有无缓冲改造下的动作特性,分析缓冲结构的性能。

图6 执行机构液压缓冲部件仿真模型

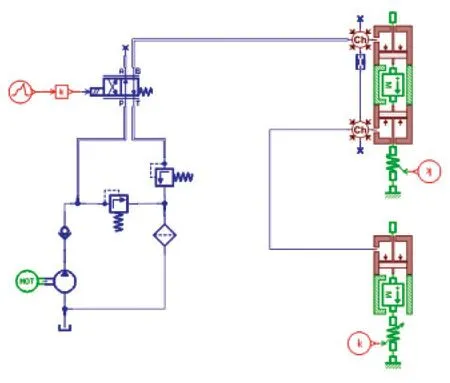

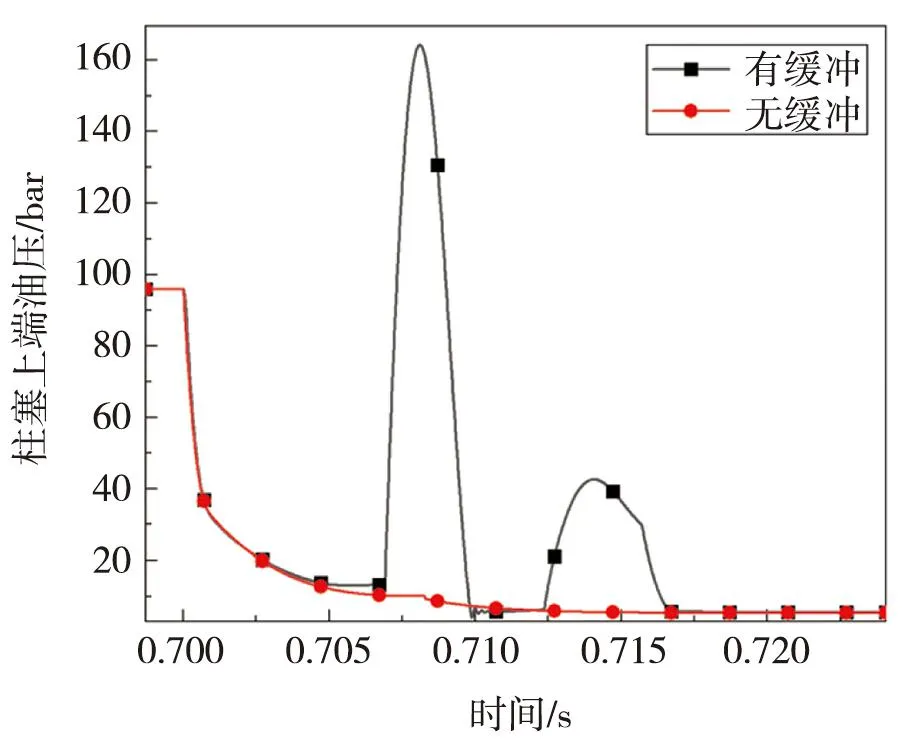

图7为顶出过程中缓冲腔的压力曲线图。由图可以看到,在增加缓冲结构后,在顶出过程中,压力腔的压力由于节流孔的作用在顶出后期压力下降,动力源的供给能力下降,使得卸荷器向下运动的阻力不断增加,最终可实现冲击速度下降。当卸荷器达到下限位稳定后,其压力恒定值与无缓冲数值相同,满足执行机构顶出的边界调节,不影响执行机构的性能,满足系统使用要求。

图7 顶出过程缓冲腔压力

图8为撤回过程中缓冲腔的压力曲线图。由图可以看到,在增加缓冲结构后,当缓冲活塞达到下限位后,由于节流孔的节流效应,卸荷器的快速动作使得容积腔迅速变小,腔内压力突增为16 MPa,造成巨大背压,阻力源陡增,进而使得卸荷器减速,实现冲击速度降低的目的。当达到上限位后,巨大背压快速降低,并且与无缓冲时一致,能够保证执行机构撤回时能处于上限位,满足系统适用要求。

图8 撤回过程缓冲腔压力

4 应用结果及分析

缓冲油缸由两部分组成,上半部分为缓冲装置,下半部分为液压缸。为了监测缓冲油缸的性能,在缓冲装置上增加压力传感器、振动传感器及位移传感器。压力传感器可以监测各个油腔的压力变化情况。振动传感器可以监测执行机构动作的振动情况。位移传感器可以监测缓冲活塞的运动情况。

由图9可以看出,有缓冲的卸荷器位移曲线中顶出和撤回过程都明显滞后于于无缓冲的卸荷器,且顶出保持位移相同,保证回流过程。

图9 缓冲与非缓冲工况下卸荷器位移

如图10所示,缓冲装置增加后,卸荷器的顶出和撤回冲击的峰值出现明显下降,无缓冲顶出峰值接近100 m/s2,撤回峰值接近40 m/s2,缓冲后顶出峰值接近40 m/s2,撤回峰值接近30 m/s2,冲击能量的减少会降低卸荷器的冲击磨损,由于节流作用造成顶出和撤回振动的角度滞后,但是只要结构参数及液压参数合理配置,滞后对调节精度的影响会大大降低。由于冲击产生的噪声也降低明显,通过噪音计记录前后冲击噪声,由88 dB降低到80 dB 左右。

图10 缓冲油缸与普通油缸的振动冲击

缓冲油缸结构也比较简单,采用模块化设计,便于现场拆卸更换。

5 结论

本文针对某往复压缩机无级气量调节系统执行机构撞击大问题,基于液压双向缓冲的设计原理,提出了一种具备缓冲功能的执行机构,最终通过仿真及现场应用验证了执行机构缓冲性能良好。结果表示,缓冲结构增加后,冲击最大值由100 m/s2降低到40 m/s2,降低了2.5倍,噪声降低了约10 dB。虽然缓冲结构会导致执行机构动作上的滞后,但是参数设置合理,滞后影响会大大降低。通过仿真数据和现场应用证明,本文提出的一种具备缓冲功能的执行机构可有效解决现场执行机构撞击大的问题。