某型飞机武器舱门驱动系统运动趋势故障失效分析*

刘文斌,孙安全,王 雷,廉晚祥,胡鹏涛

(中国人民解放军93170部队,陕西 西安 710000)

0 引 言

随着飞行器隐身设计技术的发展,武器内埋已成为飞行器提高战场生存能力和突防能力的必然选择[1]。内埋武器的投放分离过程主要依靠武器舱门驱动系统实现,其主要功能是驱动和控制武器舱门的打开、关闭、到位锁定等动作,它是内埋武器技术实现的关键分系统之一[2]。而电液伺服阀(EHV)是武器舱门驱动系统的核心元件,电液伺服阀在武器舱门驱动系统中将电信号转换为液压流量信号,为下级执行机构提供动力输入,对武器舱门功能实现至关重要[3-4]。一旦电液伺服阀发生故障,可能导致武器舱门系统出现震颤、噪音,进而导致结构疲劳、使用寿命缩短,甚至会出现武器舱门无法正常打开、关闭、超越行程等非预期运动,严重危及飞行器安全。因此,深入分析和研究武器舱门系统中电液伺服阀的工作特性和故障模式具有重要意义。笔者针对某型飞机武器舱门驱动系统运动趋势故障进行研究,通过建立故障树模型开展失效分析,对导致伺服阀故障的因素进行试验研究与仿真分析,确定了故障原因及机理,提出了解决方案并实际应用。

1 武器舱门驱动系统简介

1.1 武器舱门驱动系统结构与原理

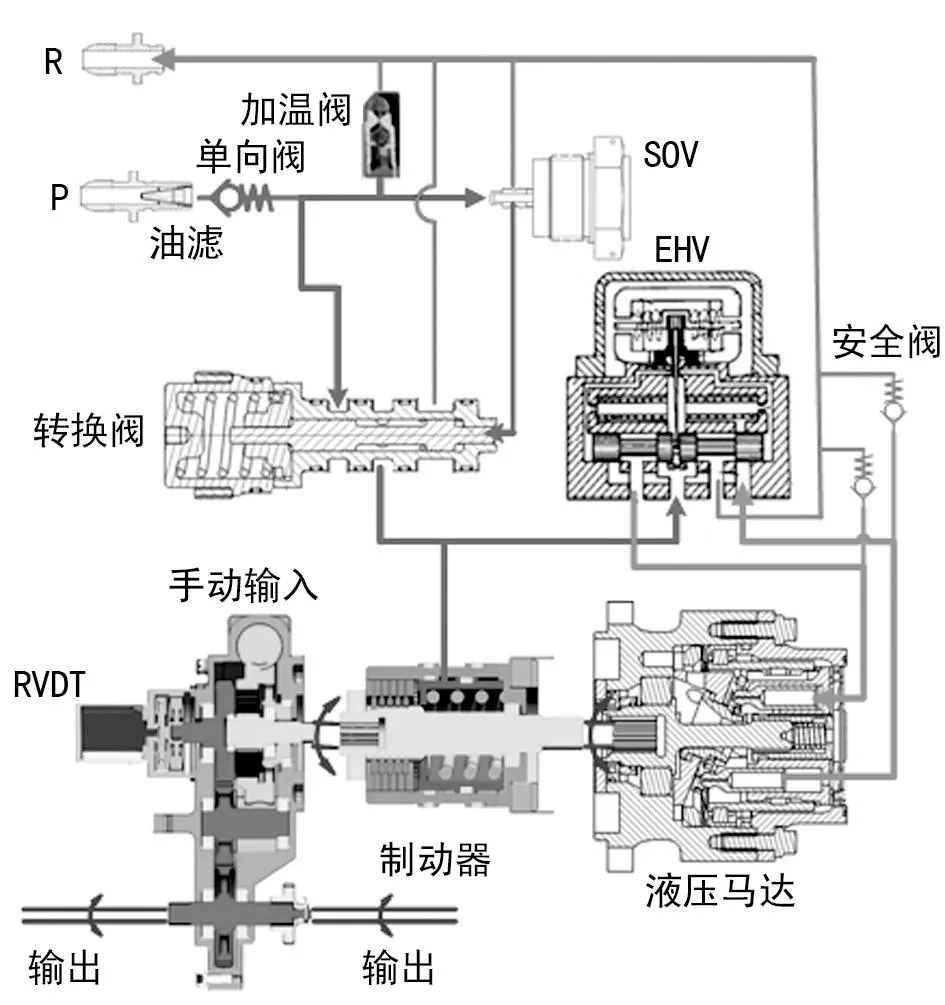

武器舱门驱动系统是用于某型飞机武器系统的全电控制电液伺服装置,与辅助控制器一起组成伺服作动系统,实现对飞机的左、右侧武器舱门的分别操纵。单侧武器舱门驱动系统由功率驱动装置(PDU)、旋转作动器(1~6号)、传动轴组成,如图1所示。

图1 侧武器舱门驱动系统组成

功率驱动装置接受辅助控制器的控制指令,实现开闭舱门、减速、停止、把持等功能,并将功率驱动装置的转速及位置信号反馈给控制器,实现闭环控制,其工作原理如图2所示。电液伺服阀由力矩马达、喷挡前置级、滑阀放大级组成。伺服阀跟随输入电流进行工作,在电流作用下通过力矩马达驱动前置级衔铁运动,带动挡板运动,改变阀芯两侧压力,驱动阀芯运动使节流窗口打开,控制输出液压流量和压力的大小及方向,驱动负载运动。

图2 功率驱动装置原理图

1.2 故障概述

某型飞机武器舱门驱动系统发生功率驱动装置运动趋势故障,功率驱动装置只能向开舱方向运动,使得武器舱门运动超出限制行程,并与机上某结构发生干涉碰撞。

分析飞行过程中数据曲线,开舱门工作过程中启动、快速运动、减速段都运行正常,开舱过程正常。驱动系统收到关舱门指令后,舱门未按指令关闭,而是向开舱门极限位置运动,控制系统报“武器舱门运动趋势监控故障”,并切断功率驱动装置的电磁阀电流和伺服阀液压压力后,功率驱动装置靠制动器把持。

2 故障定位分析

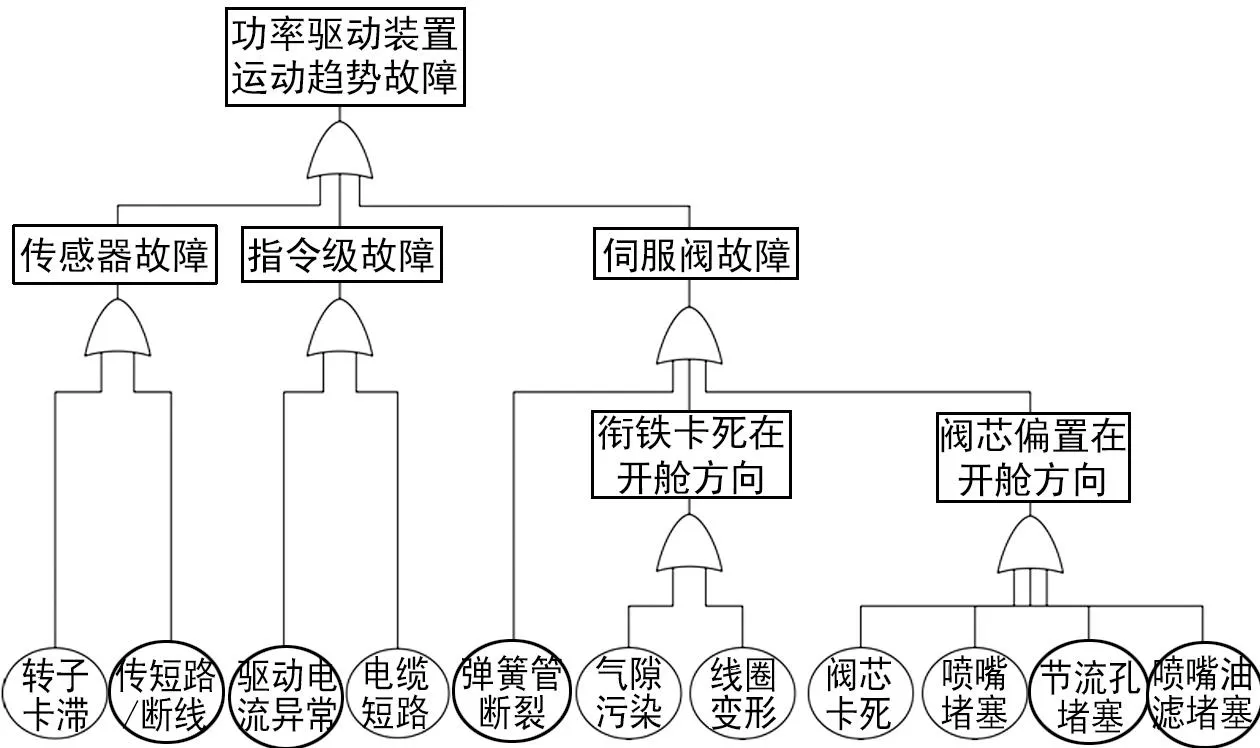

以功率驱动装置运动趋势故障为顶事件,根据功率驱动装置的原理结构,对功率驱动装置运动趋势故障开展故障树分析,如图3所示,逐项对故障树底事件进行排查。

图3 故障树

对功率驱动装置进行位置闭环试验,向故障件输入开舱指令和关舱指令,供压通电后功率驱动装置均快速向开舱方向运动,角位移传感器超过极限行程,伺服阀电流达到负向最大。对功率驱动装置进行位置开环试验,向故障件输出零指令,供压通电后驱动装置快速向开舱方向运动,角位移传感器超过极限行程。更换性能合格的伺服阀后,重新测试,功率驱动装置功能、性能正常。确定功率驱动装置运动趋势故障原因为伺服阀故障。

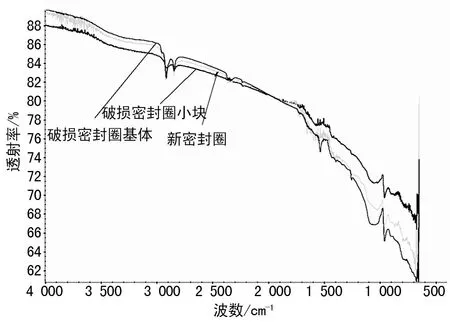

进一步检查伺服阀上壳体组件,清洗时发现上壳体左侧前置级油路不通,取出左侧喷嘴油滤后,发现喷嘴油滤表面和上壳体左侧喷嘴孔内有大量多余物。同时,密封圈排查结果发现,伺服阀阀套密封圈破损严重,对密封圈相关尺寸进行测量,故障件破损部位最大宽度0.65 mm、周向长度约40 mm,与左侧喷嘴油滤上的多余物尺寸吻合;分析多余物成分发现,故障件多余物成分为丁腈橡胶,与阀套密封圈材料一致,多余物光谱与阀套密封圈光谱高度相似,如图4所示。

图4 多余物与阀套密封圈光谱对比

对阀套与密封圈装配过程进行分析,密封圈装入阀套密封槽后,目视检查密封圈装配质量,确认密封圈表面完整,无扭曲、无缺陷后,再通过冷冻压装方法将阀套与密封圈一起装入阀体孔内。冷冻压装是将阀套连同密封圈一起装入阀套冷冻夹具中,放入温箱内,在-65~70 ℃条件下保温4 h,保温完成后从温箱中取出冷冻夹具,从夹具中取出阀套,将阀套左端面朝下,放入阀体右端孔内,将阀套与阀体中心孔对准,调整角向位置后,用手快速将阀套从上往下压入阀体内。阀套及密封圈装入阀体后,无法目视检查密封圈是否存在破损。故障伺服阀阀套密封圈破损断口位于密封圈左侧,且断口较整齐,装配时阀套从阀体右侧向左安装,密封圈安装时左侧受力,受力方向与断口位置相同,确认阀套密封圈是在冷冻后压装进入阀体时破损。

综上所述,最终定位故障原因为伺服阀阀套密封圈冷冻装配工艺不完善,导致故障件阀套装配过程中密封圈破损,产生的密封圈残渣堵塞喷嘴油滤,使功率驱动装置只能向开舱方向运动,进而导致武器舱门运动超出限制行程。

3 故障机理分析

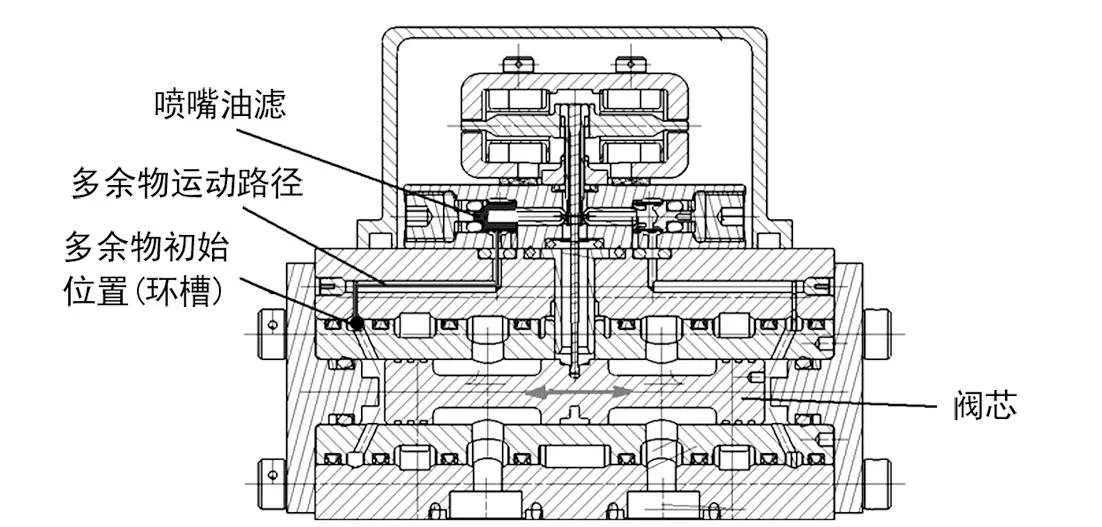

伺服阀阀套从左至右共安装8个密封圈,在实际装配过程中,伺服阀阀套密封圈冷冻装配工艺不完善,缺少送入杆工具,人工装配时故障件阀套的装配过程不顺畅,阀套密封圈易受到阀体环槽倒角挤压作用,导致密封圈破损,从而使产生的密封圈残渣遗留在阀体环槽内。伺服阀通压后,前置级油液从节流孔流向喷嘴油滤和喷嘴孔,前置级油路与阀体环槽沟通,阀体环槽内油液通过阀套上的四个小孔与阀芯端面油液沟通。由于密封圈残渣并不在前置级油液的主流道内,因此短时间内不会随油液流动进入喷嘴油滤中。当伺服阀工作时,阀芯左右往复运动,导致阀体环槽内的油液低速往复运动(阀芯以最大行程开关一次,会引起约0.13 mL的油液流动)。因此,阀体环槽内的密封圈残渣会随着油液缓慢地往复流动,在长时间过程中逐渐进入前置级油液的主流道内,最终进入喷嘴油滤,导致喷嘴油滤堵塞,密封圈残渣运动路径如图5所示。

图5 密封圈残渣运动路径示意图

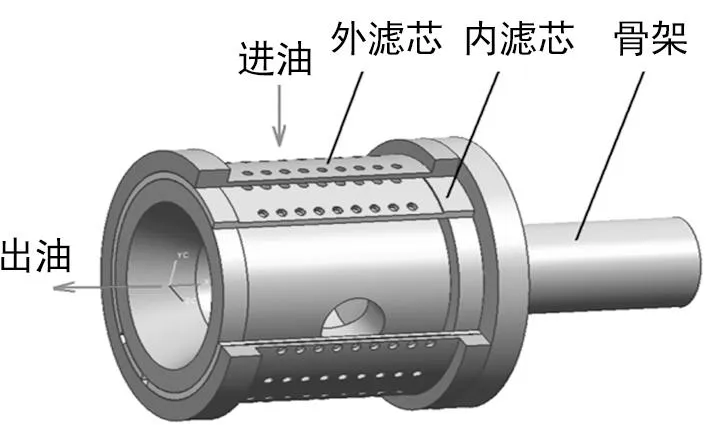

伺服阀喷嘴油滤由外滤芯、内滤芯和骨架组成,结构如图6所示。内滤芯有9排孔,每排18个孔,共162个孔,孔径0.15 mm;外滤芯上也有9排孔,每排18个孔,共162个孔,孔径0.15 mm;外滤芯套在内滤芯上,保证所有油路孔错开排布。内滤芯和外滤芯之间的径向间隙为0.035 mm,大于0.035 mm的残渣无法通过径向间隙,即油滤过滤精度为0.035 mm。喷嘴油滤总过流面积为2.8 mm2,当密封圈残渣逐渐进入喷嘴油滤后,将油滤过油孔堵塞,导致油路过流面积不足,伺服阀发生故障。

图6 喷嘴油滤结构

使用AMEsim软件建立伺服阀仿真模型,模型包含力矩马达、伺服阀前置级、滑阀放大级等,如图7所示。伺服阀前置级油路为液压桥式原理,28 MPa高压进油经过节流孔降压至约14 MPa,再通过喷嘴与挡板间的间隙降压至回油压力,流回油箱。喷嘴前的油压同时作用到阀芯端面,控制阀芯运动。当伺服阀输入电流为0时,阀芯左右两端压力均为14 MPa,阀芯不动,输出流量为0;当伺服阀输入正电流时,力矩马达驱动挡板向左运动,使阀芯左端压力升高、右端压力降低,阀芯向右运动,输出正流量;反之,当伺服阀输入负电流时,力矩马达驱动挡板向右运动,使阀芯右端压力升高、左端压力降低,阀芯向左运动,输出负流量。阀芯左右两端压力随电流变化,正常情况下,变化范围约11~17 MPa。

图7 伺服阀AMESim模型

对仿真模型输入±20mA正弦电流,此时伺服阀负载腔输出流量可随指令正弦变化。在仿真模型中设置左侧喷嘴油滤堵塞,此时伺服阀输出流量持续为正方向接近极限流量,不能输出负向流量,仿真结果与理论分析一致,如图8所示。

图8 正常伺服阀与左侧喷嘴油滤堵塞输出流量变化

由此可见,伺服阀发生正方向极偏故障时,只能输出正方向最大流量,功率驱动装置失去闭环工作的能力,通电上压后驱动装置以最大速度向开舱方向运动。驱动装置持续开舱向开舱方向运动,舱门角度逐渐增大,超出限制行程,导致武器舱门驱动系统最终发生运动趋势故障。

4 改进方案

(1) 完善阀套密封圈装配工艺,增加阀套送入杆工装。冷冻装配过程中采用的阀套送入杆工装组件由送入杆和导向锥组成,装配时与阀套固定为一体,如图9所示。送入杆由人手握持,便于装配送入操作,同时设计有限位块,可以防止装配行程过大;导向锥与阀套、阀体配合,可以保证阀套与阀体对中,防止阀套偏摆。

图9 阀套送入杆工装

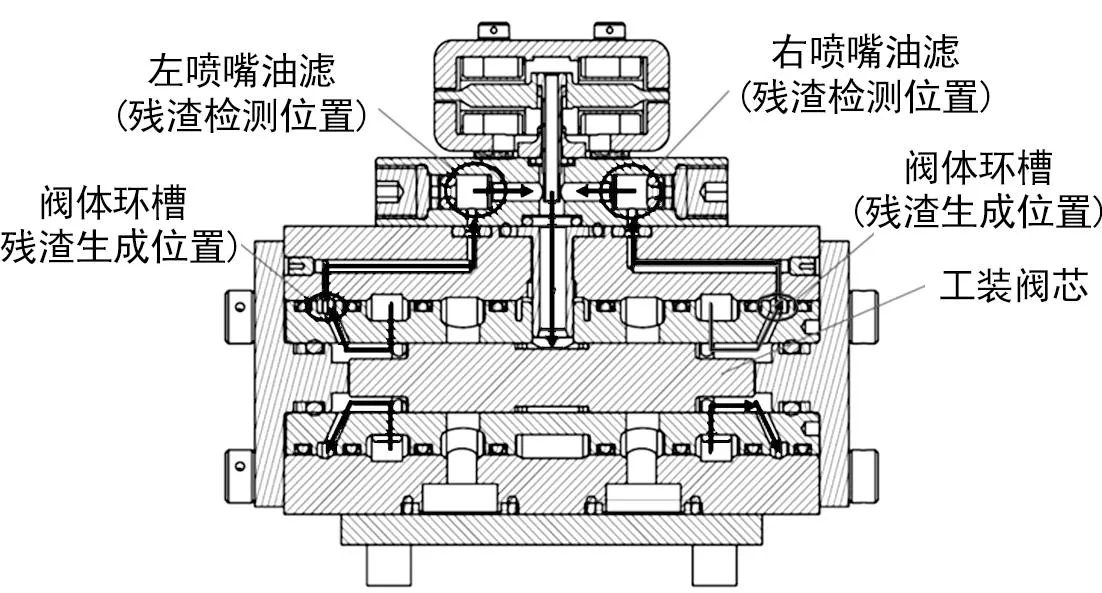

(2) 增加阀套装配后清洗检查工艺,确保装配后密封圈完好。阀套装配完成后,将工装阀芯安装在阀套内,安装左右端盖及上壳体组件,通压清洗后,检查上壳体油滤孔和喷嘴油滤上是否有密封圈残渣。伺服阀清洗时的油路与工作油路不同,如图10所示,高压油液经进油窗口进入工艺阀芯两端,通过阀套油孔经阀体环槽、前置级油路、喷嘴油滤后回到回油。如阀套压装过程中伺服阀密封圈破损,则残渣存在于阀体环槽内,在高压油液作用下会快速进入上壳体喷嘴油滤,拆下喷嘴油滤即可被检查到。

图10 阀套装配后清洗检查原理图

(3) 上壳体喷嘴油滤安装孔内设置φ5.1 mm×2.3 mm环槽,喷嘴油滤纳污容腔由11.0 mm3增大至20.4 mm3,提高局部过流面积,降低多余物堵塞喷嘴油滤的可能性。

5 结 语

文中通过建立武器舱门驱动系统运动趋势故障的故障树模型,对可能影响武器舱门性能的因素进行了分析验证,最终定位为伺服阀阀套密封圈装配过程中破损,导致产生的密封圈残渣堵塞喷嘴油滤,从而使功率驱动装置只能向开舱方向运动,引起武器舱门运动超出限制行程。后续通过完善阀套密封圈装配工艺和增加阀套装配后清洗检查工艺发现,该型产品再未发生此类故障,实际应用效果良好。