步进式板坯加热炉应用MILD 富氧燃烧的数值模拟

潘 博, 胡贤忠, 于庆波, 秦 勤, 赵 俣

(1.东北大学 冶金学院, 沈阳 110819; 2.鞍钢集团钢铁研究院, 辽宁 鞍山 110078;3.国家能源集团科学技术研究院有限公司, 南京 210046)

加热炉是钢铁生产过程中高耗能设备之一[1],如何进一步提高加热炉的热效率并减少污染物的排放是加热炉研究亟待解决的问题[2~3].温和低氧稀释(moderate and intense low oxygen dilution,MILD)燃烧是目前高效率、低污染燃烧领域最重要的发现之一[4],具有温度分布均匀、火焰温差小、污染物生成少等优点.当它与富氧燃烧技术相结合应用于加热炉时,不仅能提高富氧燃烧的稳定性,还可以均匀炉温、增强炉内换热,使富氧燃烧效率得到有效提高[5~6].

在MILD 富氧燃烧研究方面,冯怀萱[7]通过非对称射流喷嘴结构的燃烧实验发现,该喷嘴结构可促进高速气流的充分混合,有利于MILD 富氧燃烧的实现.Krishnamurthy 等[8]利用实验和数值计算手段对200 kW 实验炉进行MILD 富氧燃烧和常规富氧燃烧的对比研究,结果表明强烈的内部卷吸可实现MILD 富氧燃烧,并能有效降低NOx排放.Li 等[9]使用13 kW 实验炉进行MILD富氧燃烧,发现随着富氧浓度的增加,实现MILD富氧燃烧需要更高的烟气内部循环率.

目前,绝大多数MILD 富氧燃烧的研究是在单烧嘴实验炉中进行,工业上多烧嘴加热炉的研究相对较少.而应用MILD 富氧燃烧技术成为解决加热炉节能减排问题的一个重要突破口,它可以克服传统富氧燃烧技术带来的一些弊端,如理论燃烧温度较高所造成的炉内温度不均匀及热力型NOx易产生等[10].

本文中以步进式板坯加热炉为研究对象,采用数值模拟的方法,建立炉内燃烧、流动及传热的全耦合三维模型,研究经MILD 富氧燃烧改进后加热炉内流场、温度场、钢坯温度、加热炉产量及NOx排放的变化情况,以期为步进式板坯加热炉MILD 富氧燃烧的改进工作提供理论依据.

1 数学模型

1.1 几何模型

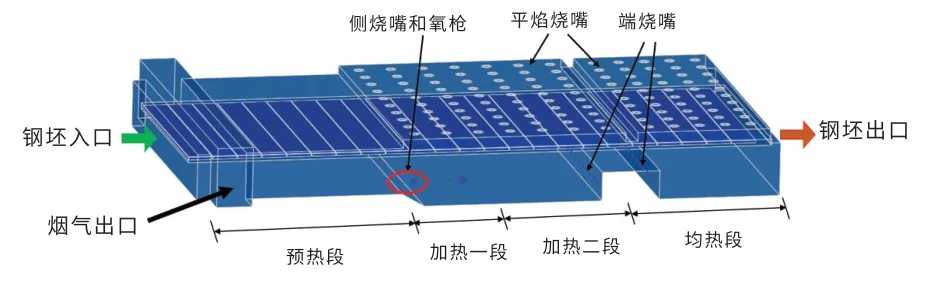

图1 为加热炉几何结构模型.炉长36.6 m,炉宽18.94 m,预热段高2.9 m,加热段高4.25 m,均热段高4.25 m.预热段没有烧嘴,加热一段炉顶布置20 个平焰烧嘴,下炉膛设置两对侧部调焰烧嘴,每个侧调焰烧嘴旁安装1 个氧枪;加热二段炉顶布置50 个平焰烧嘴,下炉膛布置16 个端部直焰烧嘴;均热段炉顶布置50 个平焰烧嘴,下炉膛布置16 个端部直焰反向烧嘴.烟气通过炉尾两侧烟道由烟囱排出.炉内钢坯总数为23 块,布置间距 为 50mm, 尺 寸 为 170 mm × 1 500 mm ×13 300 mm,钢坯入炉温度为300 ℃,出炉温度要求小于1 250 ℃,断面温差要求小于30 ℃,加热炉产量为295 t/h(普碳钢).

图1 加热炉几何结构图Fig.1 Geometric structure of heating furnace

1.2 控制方程

1.2.1 基本控制方程

加热炉内的气体流动和传热过程满足质量、动量及能量方程,其守恒方程分别为

式中:ρ为密度,kg/m3为速度,m/s;p为静压力,Pa;η为气体黏度,Pa·s;Su,Sv,Sw为3 个动力方向的广义源项,kg/(m2·s2);cp为比热容,kJ/(kg·K);λ为流体的导热系数,W/(m·K);ST表示内热源和由于黏性作用流体机械能转换为内能的部分,W/m3.

1.2.2 湍流模型

加热炉内高速氧气卷吸烟气和燃料流动均为高雷诺数的湍流流动,故采用标准k-ε模型,具体公式如下所示.

式中:k为湍流脉动动能,J;ε为耗散率,%;Gk为平均速度梯度产生的湍流动能,J;μt为湍流黏度,Pa·s;Gb为浮力产生的湍流动能,J;YM为可压缩湍流中的脉动膨胀对耗散率的影响;G1ε和G2ε分别取1.44 和1.92;σk和σε分别为k和ε的紊流普朗特数,分别取1.0,1.3.

1.2.3 燃烧模型

与常规燃烧相比,MILD 富氧燃烧是一种慢反应燃烧过程,因此快速化学反应模型不适用于模拟MILD 富氧燃烧过程.本文中燃烧采用基于涡耗散模型的湍流-化学相互作用模型来模拟混合煤气燃烧过程,反应产物的净生产率可由式(7)和(8) 的计算结果最小值表示:

式中:Ri,A为层流化学反应速率,mol/(L·s);Ri,T为湍流燃烧速率,mol/(L·s).

1.2.4 辐射模型

离散坐标辐射(DO)模型的求解范围可涵盖整个光学深度,并且适用于滑移网格的计算.

1.2.5 NOx模型

NOx产生机理一般分为3 种:热力型NOx,快速型NOx和燃料型NOx.加热炉使用混合煤气作为燃料,几乎不会产生燃料型NOx,而快速型NOx的生成量不超过全部NOx的5%,热力型NOx占据主导地位.

热力型NOx主要是由一组依赖高温的化学反应所形成,其主要反应如下:

快速型NOx的生成量相对较少,具体生成路径如下:

1.3 边界条件及网格划分

氧化剂和燃料入口设置为速度入口,速度由各个烧嘴的流量折算.燃料为混合煤气(具体成分如表1 所列),燃料消耗量为55 800 m3/h,混合煤气热值为7 628.5 kJ/m3,预热温度为450 K,空气预热温度为550 K,氧气温度为300 K.氧气从氧枪喷出,空气从燃料入口周围8 个空气喷口射出.计算域的出口边界条件设为压力出口,表压为0,加热炉各个入口和出口被视为黑体壁,即燃烧器入口和出口的发射率ε为1.0.在炉壁处,速度为无滑移边界条件.根据加热炉不同位置的散热损失设定固定热通量[11]:炉顶为-2 510.87 W/m2,炉底为-1 256.98 W/m2,炉墙为-851.24 W/m2,炉壁与钢坯壁面发射率ε取0.8.

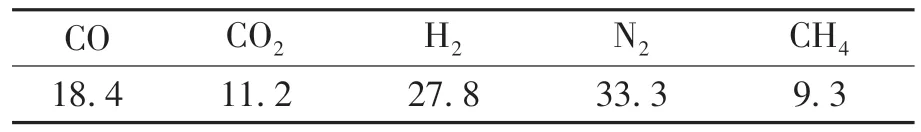

表1 混合煤气成分(体积分数)Table 1 Mixed gas composition (volume fraction) %

加热炉的网格采用四面体和六面体相结合的划分方法(见图2),其中加热段和均热段的顶部采用四面体网格划分,其余部分采用六面体网格划分,网格最低正交质量为0.42,这符合计算要求.

图2 加热炉网格示意图Fig.2 Schematic diagram of heating furnace grid

加热炉利用滑移网格方法实现钢坯的运动,将钢坯和缝隙中的气体定义为运动域,而加热炉其余部分为静止域,运动域长度为加热炉长的2倍,两域之间通过设置interface 面实现数据传递.使用稳态计算域初场,稳态计算将钢坯壁面设定不同的固定温度:预热段设为900 K;加热一段设为1 200 K;加热二段设为1 400 K;均热段设为1 520 K;炉外钢坯设置初始温度为573 K.瞬态的初始值是从稳态解中确定的,稳态计算结束后,将炉内外钢坯壁面设置为耦合,并为动区域设置相应的行进速率,而后进行瞬态计算.

钢坯的物理性质和机械性能在加热过程中将随温度的变化而改变,因此本模型中考虑了钢坯的导热系数及比热容随温度的变化.MILD 富氧燃烧工况下,在加热一段侧烧嘴旁设置氧枪,并增大加热一段炉顶烧嘴能量,使钢坯加热速率变快,加热炉产量提高.具体计算工况如表2 所列,分别为常规空气助燃工况(case1)和MILD 富氧燃烧工况(case2).

表2 计算工况Table 2 Calculation condition

2 结果与讨论

2.1 网格无关性验证

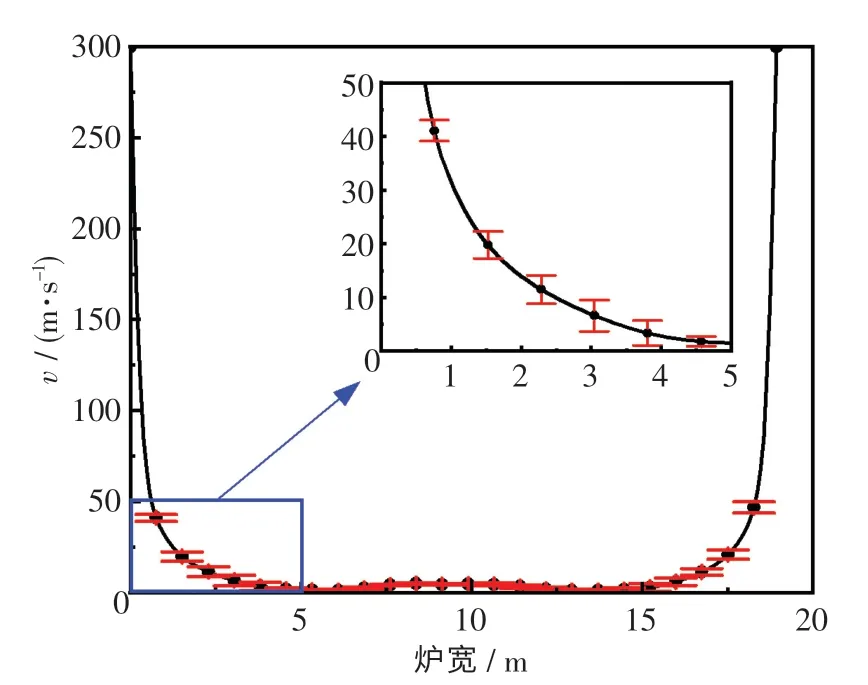

本文中选用178 万、219 万及267 万这3 种不同规格的网格,对计算结果的网格无关性进行验证.图3 对比了这3 种网格密度在氧枪中心线上(X=14.6 m,Y=-2.1 m,Z=0 ~18.94 m)速度分布的平均值和偏差曲线.从图中可以看出,不同网格密度的计算数据偏差较小,最大偏差值为3.4.这说明模拟结果对这3 种不同网格密度的敏感度较低,故选择中等密度的219 万网格开展下一步研究.

图3 不同密度网格在氧枪中心线(X=12.6 m,Y=-2.1 m,Z=0~18.94 m)上的模拟结果比较Fig.3 Comparison of simulation results of grids with different densities on oxygen lance centerline(X=12.6 m, Y=-2.1 m, Z=0~18.94 m)

2.2 模型验证

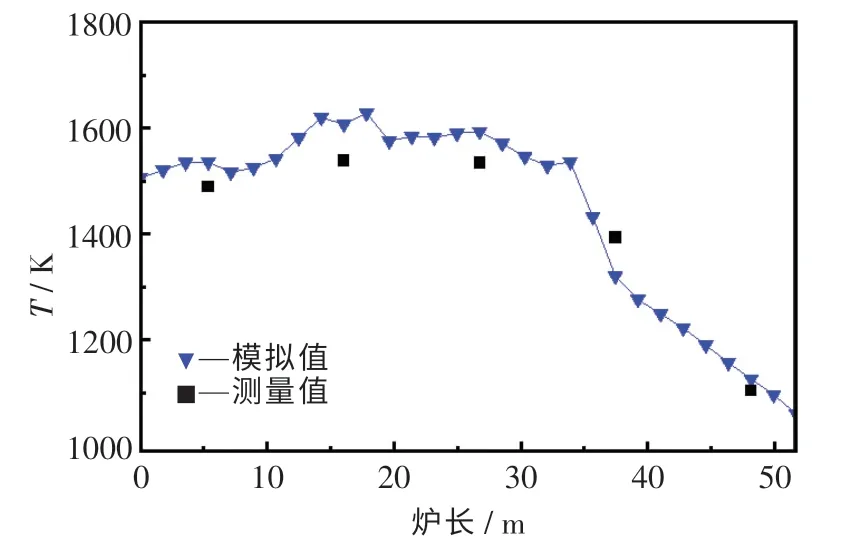

为验证所选数学模型的准确性,使用上述数学模型进行数值模拟,并与文献[12]中的测量数据进行对比,结果如图4 所示.由图可知,该数学模型能够较为准确地模拟加热炉内燃烧过程.

图4 炉长方向炉温文献数据与模拟数据对比图Fig.4 Comparison of furnace temperature literature data and simulation data in the direction of furnace head

2.3 MILD 富氧燃烧下加热炉流场和温度场分布

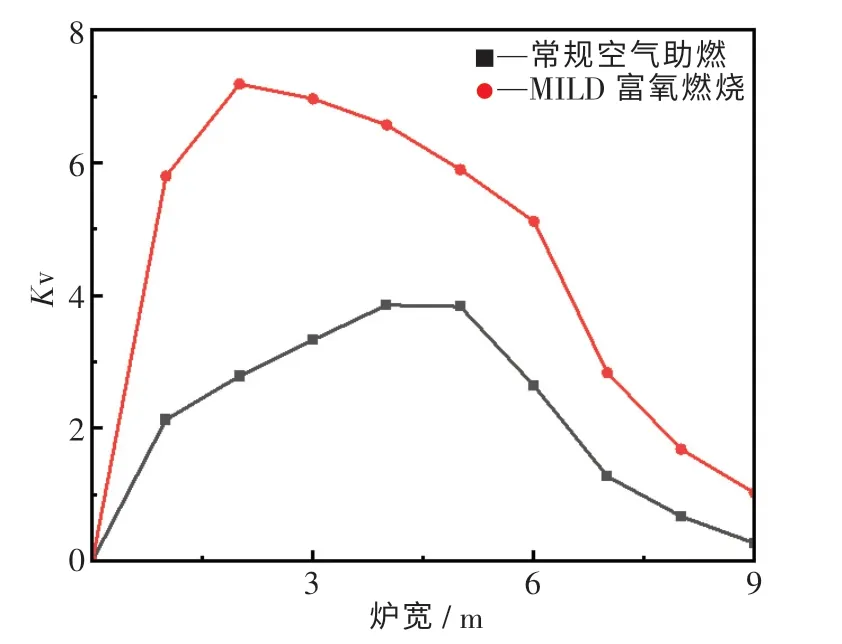

为了分析MILD 富氧燃烧与常规空气助燃这两种工况流场的差异,本文中引入MILD 燃烧重要参数——烟气循环倍率(KV),也被称为卷吸率[5].KV定义为被卷吸烟气与入射燃料和氧化剂之比[13].

式中:ME为炉膛横截面回流热烟气质量流量,kg/s;MF为初始燃料进口质量流量,kg/s;MA为初始助燃气体进口质量流量,kg/s;MJ为炉膛横截面热烟气质量流量,kg/s.

由于本文模型中氧枪两两对称布置在加热一段,可认为单侧烧嘴的炉膛横截面回流热烟气质量流量就等同于另一侧烧嘴的炉膛横截面热烟气质量流量.因此,卷吸率的计算只需针对一侧烧嘴,取1~9 m 这9 个截面来计算两种工况下加热一段的卷吸率.图5 示出了两种不同工况下在加热一段沿炉宽方向上的卷吸率.从图中可以看到,MILD 富氧工况下的卷吸率要明显大于常规空气助燃工况下的卷吸率,这说明高速的氧气射流会卷吸烟气流动,引起炉膛内部强烈的烟气循环.KV在距离烧嘴2 m 处达到峰值(7.19),之后随着炉宽方向上距离的增大,氧气射流速度下降,卷吸率开始逐渐减弱.

图5 两种工况下烟气循环倍率对比Fig.5 Comparison of flue gas circulation ratio under two working conditions

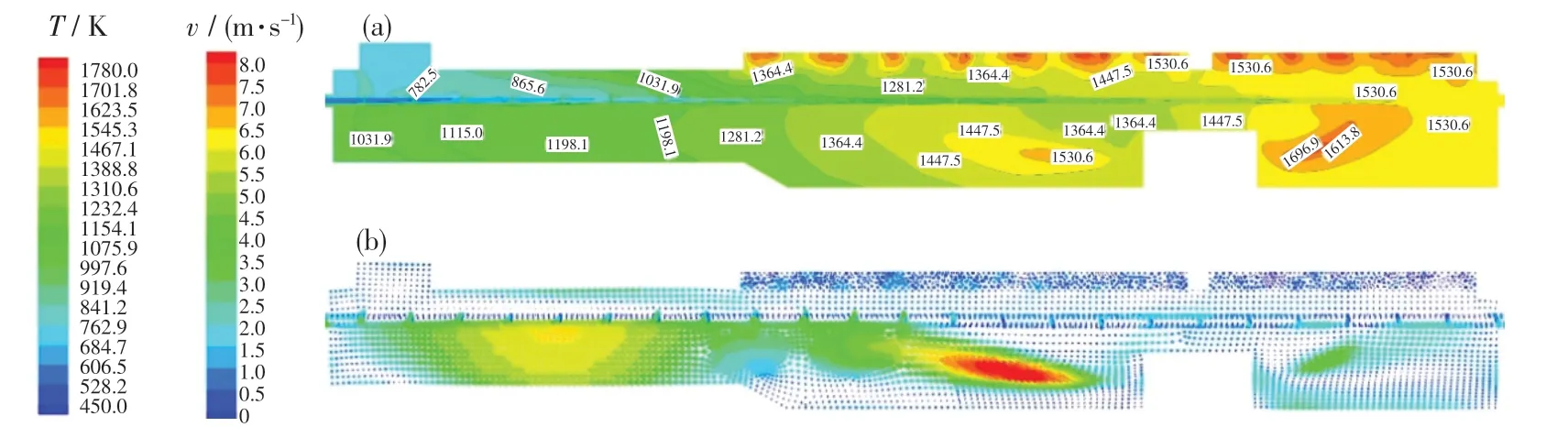

图6 示出了MILD 富氧燃烧工况下加热炉炉宽方向上截面的温度及速度场分布.由图6(a)可知;加热炉预热段的平均温度为1 100 K,加热一段的平均温度为1 300 K;加热二段由于燃料较多,加热能力较强,故炉内温度升高,平均温度可达1 450 K;均热段温度稳定在1 530 K左右,烟气在温度降至1 000 K左右排出.加热炉顶部由于加热段及均热段均设有炉顶下压设计(目的是降低烟气流速,提高加热能力[14]),所以加热段和均热段顶部烟气流动缓慢,平均速度为0.2 m/s 左右,该平均速度小于预热段的烟气速度[见图6(b)].加热炉预热段下半部分的烟气速度为7.5 m/s,该速度明显高于上半部分的烟气速度.这一方面是由于加热炉下炉膛的烧嘴流量要高于上炉膛,另一方面是由于加热炉的下炉膛存在端烧嘴,所以预热段下半部分烟气速度较快且温度较高.而均热段相对流动空间大且烧嘴中燃料较少,故烟气速度较小(截面平均速度为0.4 m/s).从温度场及速度场的分布可以看出,MILD 富氧工况下加热炉的温度分布合理,满足钢坯加热要求.

图6 MILD 富氧燃烧工况下加热炉炉宽方向上截面的温度云图及速度矢量图Fig.6 Temperature nephogram and velocity vector diagram on the wide section of the heating furnace under MILD oxygen-enriched working condition

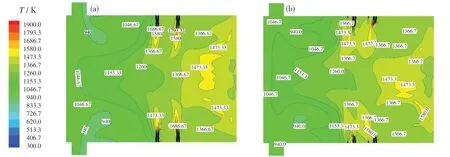

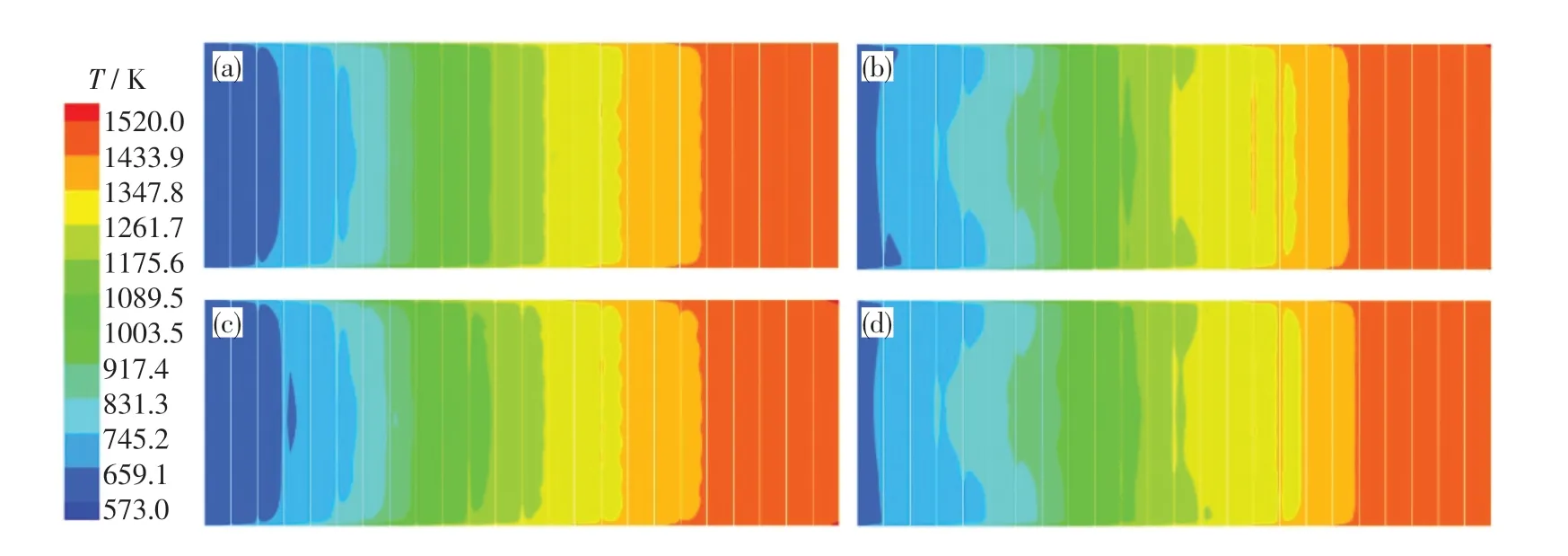

图7 示出了两种工况下侧烧嘴截面的温度云图.由图可知:常规空气助燃工况下侧烧嘴处存在局部高温区,温度达到1 793 K,侧烧嘴附近火焰呈细长状分布,随着炉宽方向上距离的增大,温度逐渐递减,炉膛中心处温度在1 300 K 左右;而MILD 富氧燃烧工况下,基本没有局部高温区,温度稳定在1 450 K左右,侧烧嘴附近温度区域分布呈扇状,这是由于较弱的燃料射流被较强的氧气射流吸入并汇合在一起.此外,在汇合前每股射流都卷吸了一定量的热烟气,并在此过程中被烟气稀释和加热,这降低了反应速率,使得高温区缩小.

图7 两种工况下侧烧嘴中心截面(Y=-2.1 m)温度云图Fig.7 Temperature nephogram of side burner center section (Y=-2.1 m) under two working conditions

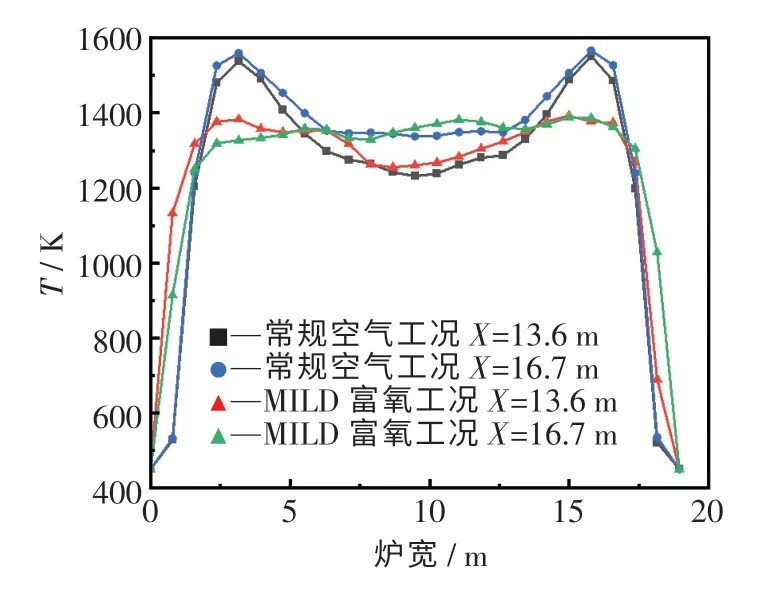

图8 为两种工况下加热一段两对侧烧嘴中心线的温度曲线.从图中可以看出,常规空气助燃工况下,两侧烧嘴附近0~3 m 处的炉气温度均有较明显上升趋势,最高温度达到1 600 K左右,随着炉宽方向上距离的增大,炉气温度逐渐下降至1 300 K.MILD 富氧燃烧工况下,在两侧烧嘴及炉膛中心的附近炉气温度稳定在1 300 K左右,没有局部高温区.这说明MILD 富氧燃烧工况在提升加热炉侧烧嘴加热能力的同时,还可保证钢坯在炉宽方向上的受热均匀性.

图8 两种工况下侧烧嘴中心线(X=13.6/16.7 m,Y=-2.1 m,Z=0~18.94 m)温度曲线Fig.8 Temperature curve of side burner centerline(X=13.6/16.7 m, Y=-2.1 m, Z=0~18.94m ) under two working conditions

图9 为两种工况下加热炉内钢坯上下表面的温度云图.从图中可以看出:两种工况下钢坯均以573 K 入炉,进入预热段后,钢坯上下表面被迅速加热;在加热一段时,钢坯上下表面温度几乎一致,达到1 200 K左右;在加热二段结束时,钢坯表面温度达到1 450 K左右;在均热段时,钢坯表面温度达到1 520 K左右,出炉钢坯宽度方向上温度一致,长度方向温差达到最小, 温度分布均匀.但由于下炉膛加热二段布置的是朝向预热段的端烧嘴,其加热能力较强,且本文中未考虑下炉膛水梁对钢坯下表面温度的影响,故在预热段出现了钢坯下表面温度高于上表面温度、下表面中部温度升高较快的现象.在两种工况下,钢坯表面温度分布基本一致,但MILD 富氧燃烧工况下钢坯加热时间短,这说明MILD 富氧燃烧改进并提升了加热炉的加热能力.

图9 两种工况钢坯上下表面温度云图Fig.9 Temperature nephogram of upper and lower surface of steel billet under two working conditions

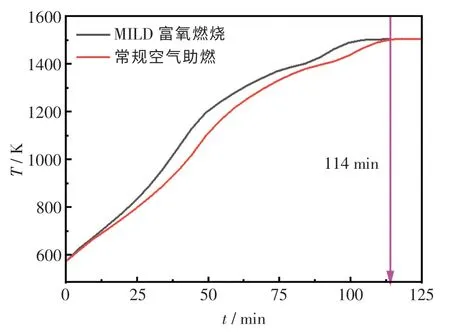

图10 为两种工况下钢坯平均温度随时间变化的曲线.可以发现,由于加热一段MILD 燃烧的改进,在加热时间相同的条件下,MILD 富氧燃烧工况下的钢坯平均温度高于常规空气助燃工况下的钢坯平均温度.这是因为MILD 富氧燃烧可以提高烟气中参与辐射换热的三原子气体占比,进而使得加热炉在加热段辐射换热效果增强,钢坯加热速率大幅提升.

图10 钢坯平均温度随时间变化Fig.10 Variation of average billet temperature with time

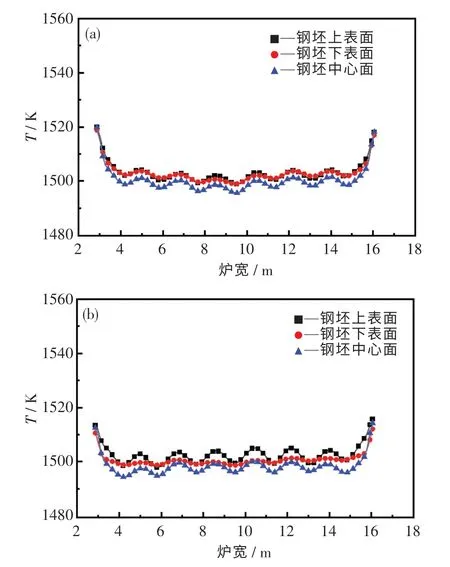

图11 示出了加热结束时两种工况下钢坯各个截面沿炉宽方向的温度分布.可以发现,MILD富氧燃烧工况下最大温差为26 K,常规空气助燃工况下最大温差为22 K,两者均小于30 K,符合钢坯的加热要求.在两种工况下将钢坯加热至符合出炉标准的温度时,常规空气助燃工况下烟气出口的NOx浓度为109.18 mg/m3,MILD 富氧燃烧工况下的NOx浓度为58.35 mg/m3.出现上述现象的原因如下:一方面是MILD 富氧燃烧工况下高速氧气强烈的卷吸作用稀释了反应物浓度,使反应速率降低,侧烧嘴附近高温区变小;另一方面是由于MILD 富氧燃烧工况下钢坯的行进速率加快,使得整体炉气温度降低,热力型NOx的生成受到抑制.

图11 两种工况加热结束时钢坯各个截面温度分布曲线Fig.11 Temperature distribution curve of each section of steel billet at the end of heating under two working conditions

3 结 论

(1)加热炉经MILD 富氧燃烧改进后,侧烧嘴的加热能力得到提高,钢坯在炉宽方向上的受热均匀性得到了有效保证.

(2)常规空气助燃工况下,将钢坯加热至符合出炉要求温度需要125 min,消耗的燃料量为102 838.1 m3;而MILD 富氧燃烧工况下只需要114 min,使用的燃料量为96 307.7 m3,加热炉的产量提高了6.35%.

(3)常规空气助燃工况下,烟气出口的NOx浓度为109.18 mg/m3.MILD 富氧燃烧工况下,烟气出口的NOx浓度为58.35 mg/m3,加热炉的NOx排放量降低了46.5%.