连铸水模型试验分体式旋流水口的设计与应用

吴春雷,刘哲霄,杨晓亮,岳莹莹,史纯阳

(1.辽宁科技学院冶金与材料工程学院,辽宁 本溪 117004;2.辽宁科技学院电气与自动化工程学院,辽宁 本溪 117004)

在方、圆坯连铸生产过程中,应用结晶器电磁搅拌(Mold Electromagnetic Stirrer,M-EMS)能够优化结晶器内钢液的流场和温度场, 促进凝固组织中柱状晶向等轴晶转变,进而提高连铸坯的质量[1-3]。 然而,当M-EMS 的搅拌强度过高时,在结晶器内的二次流动将钢液凝固过程中析出的溶质元素输送至搅拌中心, 导致连铸坯边缘和中间区域分别出现较严重的负偏析和正偏析缺陷[4-6]。传统减轻宏观偏析的手段是增加等轴晶组织占比。然而,等轴晶组织的数量不会随着M-EMS 搅拌强度的升高而无限增多,而是存在一个阈值。因此,国内外学者提出旋流水口技术来进一步优化结晶器流场,从而减轻连铸方、圆坯的宏观偏析缺陷[7-10]。

在旋流水口技术的科研工作中, 由于在实验室内无法对连铸设备的原始尺寸和现场条件进行复制, 这就需要采用水模型试验按照一定比例物理模拟各个旋流水口技术单独或耦合应用时的作用效果。 在水模型试验系统所需部件的制造过程中,每个试验条件均需要制造一根单体旋流水口, 这会耗费过多的制造时间和加工成本。

鉴于以上问题, 文章提出在连铸圆坯水模型试验中,将传统的单体浸入式水口按照上、中、下三段设计,并赋予每段水口不同的功能,这有助于节省时间与成本,并能够为其他物理模拟提供借鉴意义。

1 设计过程

1.1 理论依据

在水模型试验中, 选择各部件尺寸和流体流量的理论依据是相似准则, 需保证模型和原始连铸设备的雷诺数(Re)和弗劳德数(Fr)分别相似。 由于结晶器内钢液流场Re 很大,流体流动进入自模化区。无论Re 数值多大, 在测试段的流速分布皆彼此相似,与Re 数无关[11]。 所以在通过水模型试验模拟结晶器内流动时只需考虑Fr 数相似即可。

首先,按照一定比例确定模型几何尺寸,参照公式:其中,λ 为模型与原型的相似比;L1和L2分别为模型和原型的几何尺寸,m。

水模型系统部件的设计需保证模型和原型的弗劳德数相似,并依此计算流体流量,参照公式:其中,Fr1和Fr2分别为模型和原型的弗劳德数;u1和u2分别为模型和原型的水口出口流体流速m·s-1;l1和l2分别为模型和原型的尺寸特征值,m;g 为重力加速度,m·s-2。

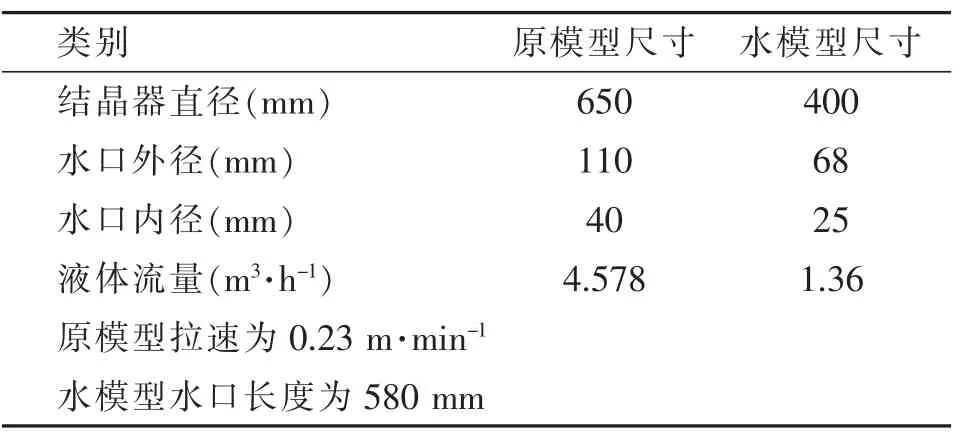

在文章水模型试验中,λ 取值为1.625。 根据以上公式,计算得到原模型与水模型尺寸如表1 所示。

表1 原模型与水模型尺寸

1.2 设计思路

与传统单体浸入式水口的结构不同, 本文将水模型试验用的水口设计成上、中、下三段。 图1 为分体水口的设计思路。如图所示,水口上段的结构保留传统浸入式水口上部的特征。 水口中段可选择性地添加可拆卸的旋流转子。 目前,旋流发生器、离心中间包、 反向涡流装置以及电磁旋流水口技术能够使钢液在到达水口出口前发生旋转运动, 使用旋流转子来物理模拟以上水口旋流技术的作用效果。 水口下段的出口结构可选择传统方、 圆坯连铸的直筒型水口结构或切向水口。切向水口的出口在水口侧面,通过调整角度和数量来调控水口出流流体的旋转运动特征。

图1 分体水口的设计思路

在水模型试验系统中, 浸入式旋流水口的材质是有机玻璃, 相邻各段采用螺纹旋拧的方式相互连接。 根据不同试验条件,选择水口各段的组合方式。例如,在水口中段安装旋流转子,水口下段为传统直筒型水口可用来模拟单独应用电磁旋流水口技术;在水口中段不添加旋流转子, 水口下段采用切向水口来实现单独应用切向旋流水口技术; 还可以在水口中段安装旋流转子, 在水口下段选用旋流切向水口,考察多个旋流水口技术的耦合作用效果。

2 设计结果

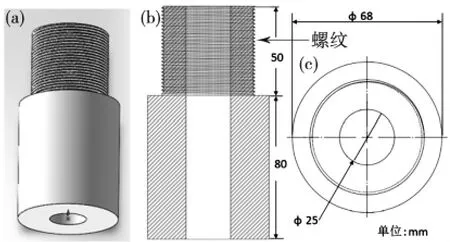

2.1 分体水口上段结构

图2 为水口上段的结构示意图。 图中水口上段的结构与传统浸入式水口上部相同, 顶端为梯形中空结构, 可与塞棒接触来调整水模型系统中循环水的流量。 在水口上段出口内表面加工螺纹, 能够与水口中段顶端通过旋拧方式连接。

图2 水口上段的结构示意图(a)三维效果图 (b)剖面图 (c)俯视图

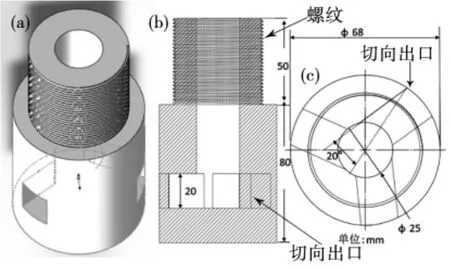

2.2 分体水口中段结构

图3 为水口中段的结构示意图。 图中水口中段入口的外表面加工螺纹, 可与水口上段出口通过旋拧的方式连接。水口中段出口内表面加工螺纹,可与水口下段入口外表面螺纹通过旋拧的方式连接。

图3 水口中段的结构示意图(a)三维效果图 (b)剖面图 (c)俯视图

由于水模型系统中的循环水流经旋流转子时,会对转子的叶片施加切向力,造成转子在周向移动,因此在水口中段入口顶端设有两个凹形卡槽, 用来固定旋流转子,使旋流转子不受水流冲击力的影响。

2.3 旋流转子结构

图4 为旋流转子的结构示意图。 图中旋流转子的顶端具有两个矩形翅片,下部为一个螺旋叶片。翅片的尺寸与水口中段顶端凹形卡槽的尺寸相同。 当进行旋流起始于水口中部的水模型试验时, 将这种可拆卸的旋流转子安装在凹形卡槽内, 而当进行旋流起始于水口出口的水模型试验时, 需使用无下部螺旋叶片的旋流转子。

图4 旋流转子的结构示意图(a)三维效果图 (b)剖面图 (c)俯视图

螺旋叶片的角度和数量应根据试验要求水口内水流的旋转速度和均匀性来确定。 通过增加旋流转子的叶片数量能够使水口内流场均匀分布。 双叶片和三叶片的旋流转子结构如图5 所示。

图5 多叶片旋流转子结构效果图(a)双叶片 (b)三叶片

2.4 分体水口下段结构

水口下段可根据水模型试验条件选择直筒型水口或切向水口。 图6 与图7 分别是直筒型水口下段和三分切向水口下段的结构示意图。 图中直筒型水口下段和切向水口下段的顶端外表面均加工了螺纹,可通过旋拧的方式与水口中段出口连接。

图6 直筒型水口下段的结构示意图(a)三维效果图 (b)剖面图 (c)俯视图

图7 三分切向水口下段的结构示意图(a)三维效果图 (b)剖面图 (c)俯视图

直筒型水口下段底部的特征与传统方、 圆坯连铸浸入式水口的底部特征相同, 水模型系统的循环水从水口底面流出。 切向水口的水流出口在水口侧面。出口边缘与水口横截面半径呈一定角度,通过调整角度和出口数量来调控水流在结晶器内的旋转速度和流场分布。

2.5 分体水口的应用

2.5.1 水口组装过程

分体水口各段通过螺纹旋拧的方式连接, 这种方式不仅操作简单, 还解决了水口各段连接处的漏水问题。 组装方式以旋流仅使用旋流转子产生的旋流为例,图8 为分体水口的组装过程。 如图所示,首先,将直筒型水口下段的顶端与水口中段底部连接。其次, 将可拆卸的旋流转子安装在水口中段顶端的凹形卡槽内, 将水口上段底部与水口中段顶端旋拧连接。 最后, 将组装后的水口安装在水模型系统中间包与结晶器之间,即可开始水模型试验研究。

图8 分体水口的组装过程

2.5.2 加工成本评估

分体水口的应用优势不仅操作简单, 还能够显著减少水口部件的制造时间和降低加工成本。 图9给出了分体浸入式旋流水口可实现的基本试验条件。 如图所示, 假设旋流起始于水口中部的试验条件为m 个,其中包括无旋流转子、旋流转子的不同叶片数量和角度等;假设旋流起始于水口出口的试验条件为n 个, 其中包括传统的直筒型水口和不同出口数量和角度的切向水口。 若采用传统单体水口结构的加工方法,需要制造(m×n)根水口。 若采用本文提出的分体水口,仅需要制造1 根水口上段,1 根水口中段和(m-1)个不同结构的旋流转子,1 根直筒型水口下段和(n-1)根切向水口下段即可。

图9 水模型试验条件

3 结论

在进行连铸旋流水口技术的水模型试验过程中,考察不同试验条件需要制造多根水口,这耗费过多的制造时间和加工成本。 文章根据目前已有旋流水口的技术特点,提出一种分体式旋流水口,此水口各段采用螺纹旋拧的方式进行连接, 通过水口各段和可拆卸旋流转子的不同组合方式, 能够考察各旋流水口技术单独或耦合作用时的结晶器流场特征。这种分体式水口具有结构简单, 组合操作方便的特点, 能够为同样是物理模拟的低熔点合金试验提供借鉴。