卫星推进系统管路加热带温度分布试验研究

刘百麟 谢伟华 周江 李一帆 胡帼杰

(中国空间技术研究院通信与导航卫星总体部,北京 100094)

推进系统是卫星的重要组成分系统[1]之一,为卫星变轨、轨道机动、位置保持、姿态调整、离轨等重要操作提供所需的动力和力矩来源,其工作状态直接关系到卫星空间任务成败与运行寿命。卫星推进系统一般由高压气瓶、推进剂贮箱、推力器(或发动机)、管路及阀件等组成。在高压气瓶作用下,管路用于将推进剂贮箱中的推进剂工质输送到推力器(或发动机),在推力器(或发动机)内通过催化分解或燃烧产生推力,为卫星飞行提供动力[2]。根据卫星控制需要,管路由多个分支从舱内储供系统(推进剂贮箱、阀门及压力传感器)延伸至卫星表面分散布局的推力器(或发动机),受舱内设备布局约束导致推进系统管路走向复杂[3-4],分散遍布于卫星舱内。因卫星上环境冷热不均,考虑到推进剂工质的物理、化学特性,为保证推力器(或发动机)在轨正常工作,需要对推进剂、部件等产品在轨温度进行合理控制[3,5-6],通常采取电加热与包覆多层隔热组件的主动与被动相结合的热控措施[3,7],确保输送管路中的推进剂温度满足使用指标要求[8-9]。

目前,国内卫星通过合理分配有限的功耗对推进系统进行主动热控设计,解决低加热功耗推进系统的保温问题[3]。国外卫星推进系统温控的主要方式也是通过增加控温资源实现推进系统温度的分区控制[10]。与国外不同,文献[11]针对当前热控设计方法在不同温度环境分布的推进系统应用中存在温度分布不均的情况,提出了一种基于软件逻辑控温的温度均衡控制方法,实现推进系统温度均匀性控制。国内外卫星推进系统热控研究表明,电加热[12]是推进系统管路主动温控的关键措施。电加热器件在高温工况的温度分布是导致器件损毁的致命因素之一,仅文献[7]提出了以功率设计冗余的方式提高管路温控一度故障的可靠性,而面向管路加热器件(加热带)温度分布规律的基础可靠性研究尚属空白。为此,本文通过试验研究推进系统管路加热带温度分布受加热丝直径、管路管径、安装工艺及通电电流等设计变量影响的规律,可为卫星推进系统管路加热器高可靠设计提供基础数据。

1 管路加热带

卫星推进系统管路布局示意见图1[3]。通常,卫星推进系统管路为钛合金材料,管路外径有Φ4mm,Φ6mm,Φ8mm等规格,管路温控采取缠绕加热带与包覆多层隔热组件的热控措施[13]。

图1 卫星推进系统管路示意Fig.1 Satellite propulsion subsystem pipelines

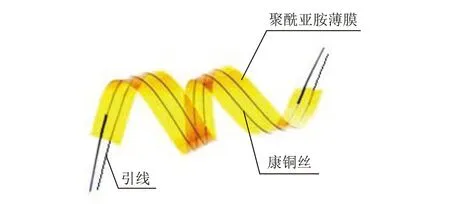

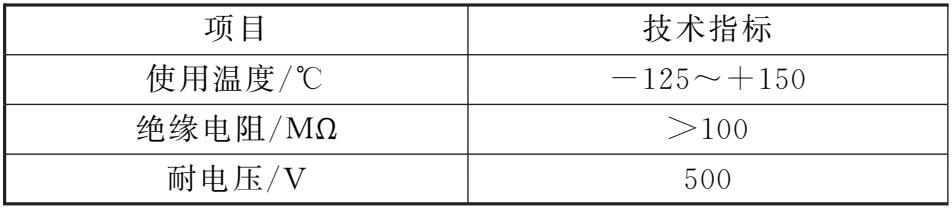

卫星工程设计时,与推力器温控采用铠装加热器件[14]不同,管路温控器件一般选择聚酰亚胺薄膜型加热带(见图2)。加热带以聚酰亚胺薄膜为电绝缘材料,以康铜丝为电热材料,由电绝缘部分、电加热部分和引线组成。从可靠性设计角度来说,加热带通常预埋2根康铜丝,用于主备份双回路使用,其安装方法遵循相应工艺规范[15],即将聚酰亚胺薄膜型加热带的一面(与管路接触面)刮涂一薄层GD414硅橡胶,然后将加热带缠绕粘接固定在管路表面,并确保加热带与管路之间的绝缘。管路加热带引出线(加热丝)与导线(接入卫星电缆网)焊连构成加热回路。一般采用搭焊方式,用铅锡焊料将加热丝与导线焊接在一起,在焊点处外套双层热缩套管并吹缩,套管需要覆盖导线绝缘层、焊点及加热带本体绝缘层,对焊点及引线加以保护。聚酰亚胺薄膜型加热带主要技术指标见表1。

图2 加热带Fig.2 Heating belt

表1 聚酰亚胺薄膜型加热带主要技术指标Table 1 Main technical indexes of polyimide film heating belt

2 试验方案

卫星在轨运行于真空环境,试验时真实模拟卫星推进系统管路在轨实际工作环境与热控设计状态,测试管路加热带通电工作的稳态温度场分布。

2.1 试验装置

试验采用空间环境模拟器模拟空间环境,试验系统主要由管路试验件(管路、加热带、多层隔热组件等)、隔热支架、温度测量系统、温度控制系统、电源系统和真空系统等组成,试验装置见图3。在空间环境模拟器内,试验件悬放在隔热支架上,以此隔绝试验系统对试验件的热影响。试验时,空间环境模拟器内真空度优于6.65×10-3Pa,热沉温度为常温。

图3 试验装置Fig.3 Test device

2.2 试验件技术状态

卫星推进系统管路加热带按照相关工艺方法实施安装在管路上。试验中,管路热控措施模拟卫星上热控设计状态。考虑到影响管路加热带温度分布规律的自变量,除了与加热带自身设计参数变量(如康铜丝直径、通电电流)相关外,还与其安装的管路管径、安装工艺等因素密切相关。试验全面研究这些自变量对管路加热带温度分布的影响,试验件的技术状态覆盖上述多种自变量,且试验中自变量变化范围应尽可能覆盖工程设计极限。试验件技术状态见表2。

表2 试验件技术状态Table 2 Technical states of test sample

2.3 试验工况

试验中,管路加热带通电电流是按卫星推进系统管路加热器回路电流工程设计上限、下限极值进行设置,模拟长通电流极端工作模式下的高温温度场,共进行2个工况的热平衡试验。正常使用情况下,加热带通常是单路通电工作,考虑双回路同时通电的热影响,结合技术状态进行单、双回路通电工况试验,具体工况设置见表3。

表3 试验工况Table 3 Test conditions

3 试验结果与分析

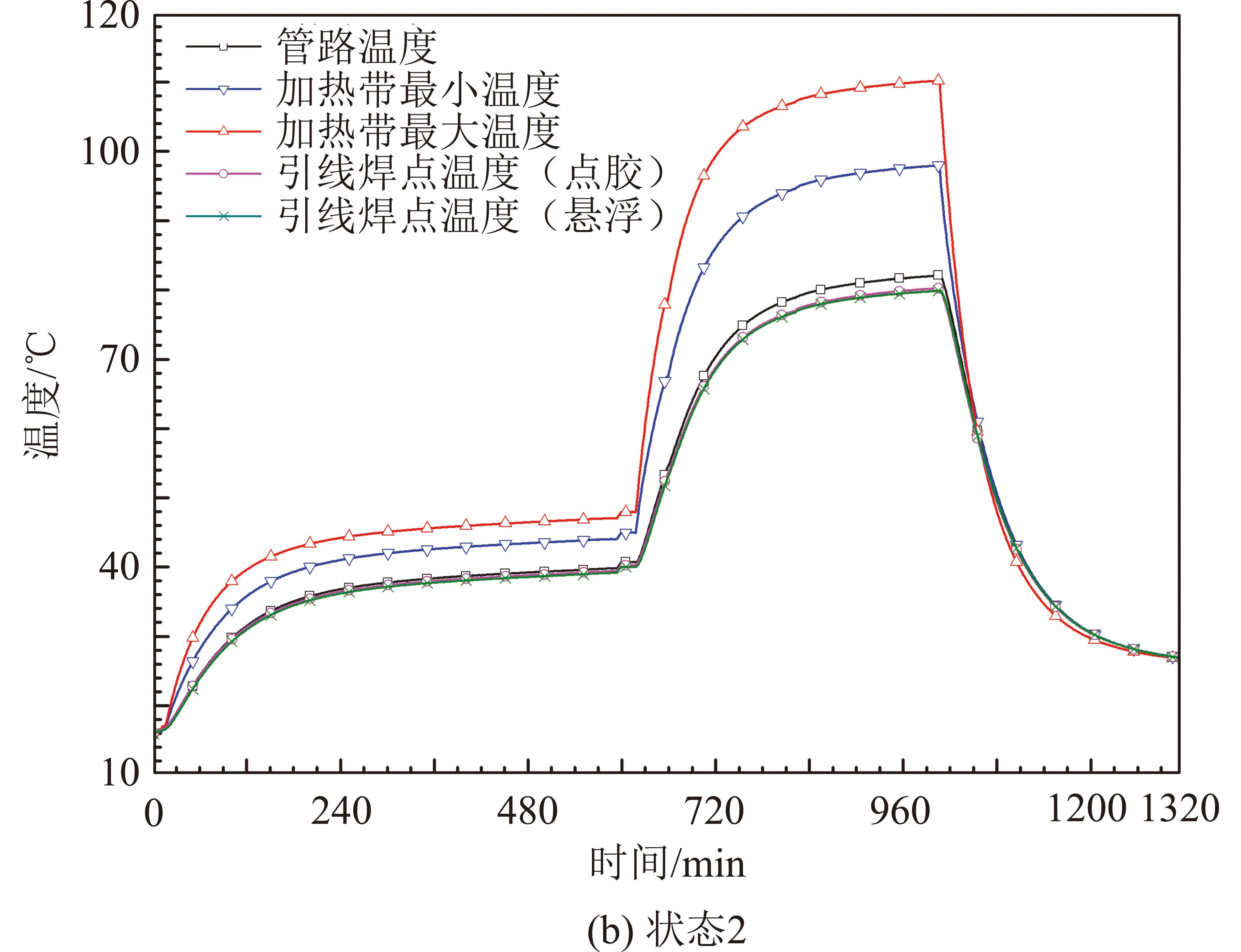

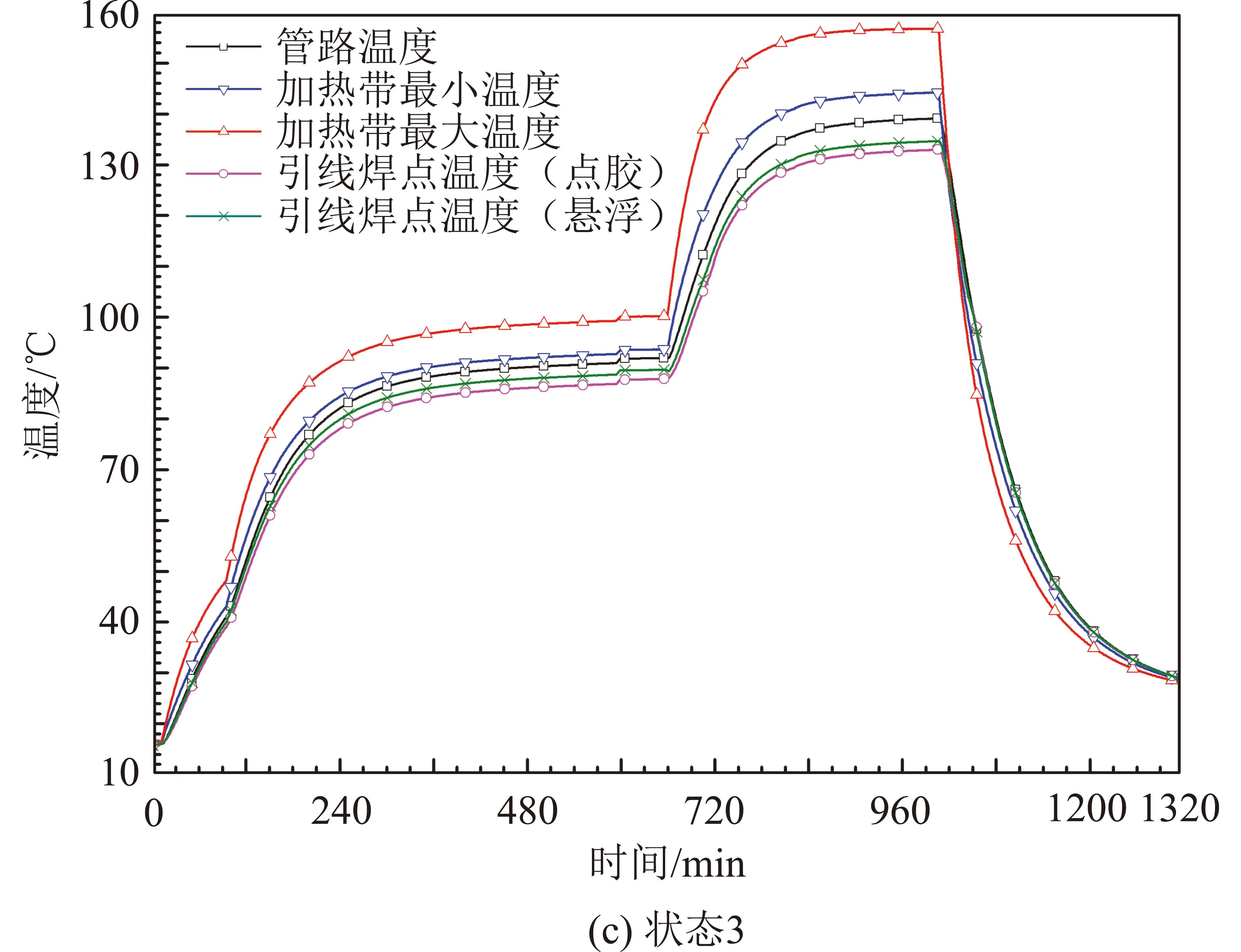

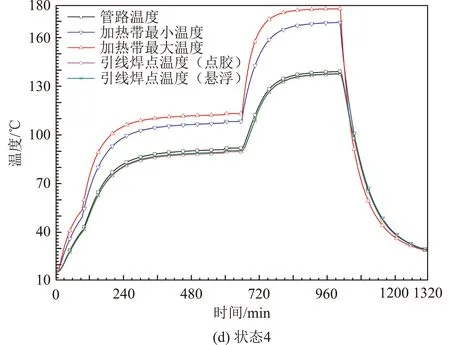

试验过程中,空间环境模拟器真空度优于6.65×10-3Pa,热沉温度为16.4~21.2℃。2个试验工况历时1000min。其中:工况1从0时刻开始通电至600min达到热平衡,工况2从600min开始通电至1000min达到热平衡;自1000min起所有加热带均断电至1320min恢复到常温。4种技术状态的管路加热带温度分布试验数据如图4所示。

图4 管路加热带温度分布试验数据Fig.4 Temperature distribution test data of pipeline heating belt

由于试验中测温点较多,数据分析时重点对管路温度、加热带极值温度(最小和最大温度)、引线焊点温度(点胶固定温度和悬浮温度)等特征温度测量点数据进行比较分析。由图4可知:4种状态的管路加热带温度分布基本规律是一致的。加热带缠绕在管路上,温度高于管路温度,其温度极大值均出现在缠绕段中心位置,温度极小值均出现在缠绕段两端;引线焊点温度与其附近管路的温度水平相当。

3.1 加热丝丝径影响分析

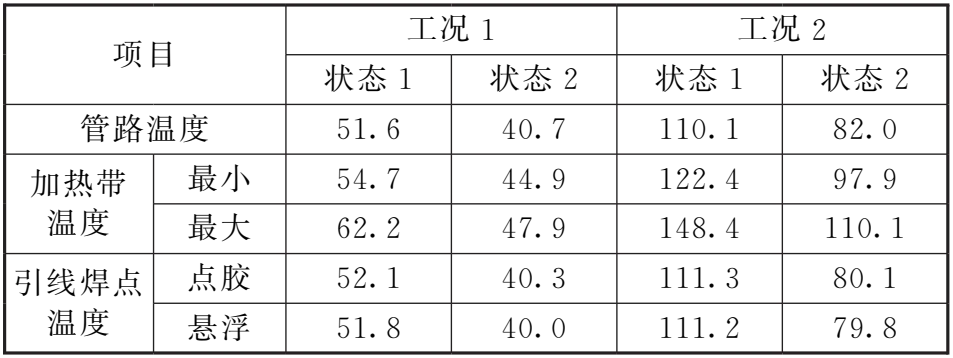

由表2可知:状态1与状态2中加热带加热丝直径不同,分别为Φ0.1mm和Φ0.13mm,除此之外,其他技术状态参数均相同,且在工况1与工况2中具有相同的工作模式与通电电流(见表3),具备加热丝丝径对管路加热带温度分布热影响的可比性。状态1与状态2热平衡时特征温度见表4。

由表4可知:状态1中管路、加热带、焊点的温度均高于状态2,且2种状态特征温度的温差随工作电流的增大而增大。2个工况相比,通电电流由75mA(工况1)增大到150mA(工况2)时,加热带最大温度升高2.3倍,其中状态1加热带最大温升约86.2℃,达到了148.4℃,趋近加热带使用工作温度上限(150℃);而状态2加热带最大温升约62.2℃,达到了110.1℃,明显低于加热带使用工作温度上限(150℃)。分析上述管路加热带温度分布规律的本质原因,通过对比2种状态的技术条件差异性可知:状态2的加热带加热丝直径是状态1的1.30倍,因此状态1中单位长度加热带电阻是状态2的1.69倍,在工作电流相同的情况下,状态1中单位长度加热带电功率是状态2的1.69倍,这是导致状态1整体温度水平高于状态2的本质因素。工况1与工况2相比,通电电流由75mA增大到150mA,即单位长度的加热带电功率增加了4倍,因此工况2中2种状态的热平衡温度水平明显高于工况1的。

表4 状态1与状态2特征测温点热平衡试验温度Table 4 Thermal balance test temperature of characteristic temperature measuring points in states 1 and 2 ℃

通过上述加热丝丝径对管路加热带的热影响比较分析可知:加热带温度水平受加热丝丝径影响较大,加热丝直径越小,管路、加热带及焊点的温度水平越高,加热带的温度梯度也越大,温度场分布越不均匀;同时受工作电流影响较大,工作电流越大,热影响越显著。

3.2 管径影响分析

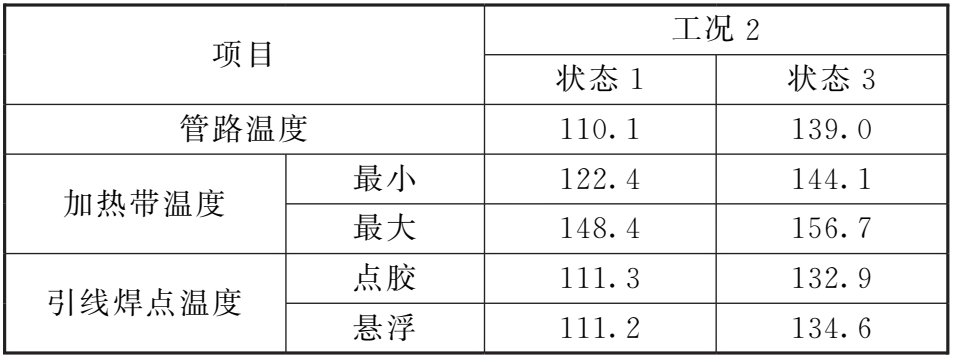

由表2可知:状态1与状态3中管路直径不同,分别为Φ4mm和Φ8mm,除此之外,其他技术状态参数均相同,且在工况2中具有相同的工作模式与通电电流(见表3),具备管径对管路加热带温度分布热影响的可比性。工况2中状态1与状态3热平衡时特征温度见表5。

由表5可知:状态3中管路、加热带、焊点的温度均明显高于状态1的。从管路、加热带、焊点的温度分布均匀性来看,状态3的加热带温度场分布更加均匀,其温度梯度仅是状态1的50%。分析上述管路加热带温度分布规律的本质原因,通过对比2种状态的技术条件差异性可知:状态3中管路外径与横截面积分别是状态1的2倍与2.25倍,由于加热带缠绕在管路外表面,因此状态3中加热带电功率是状态1的2倍,这是导致状态3的温度分布高于状态1的根本原因。虽然状态3中加热带电功率是状态1的2倍,但状态3中管路横截面积是状态1的2.25倍,其管路热容约是状态1的2.25倍,因其管路热容大,即使在状态3电加热功率是状态1的2倍情况下,状态3温升水平仍相对较低,且整体温度场分布更均匀,2种状态的加热带最大温度相当,分别为148.4℃和156.7℃,趋近或略超加热带使用工作温度上限(150℃)。

表5 状态1与状态3特征测温点热平衡试验温度Table 5 Thermal balance test temperature of characteristic temperature measuring points in states 1 and 3 ℃

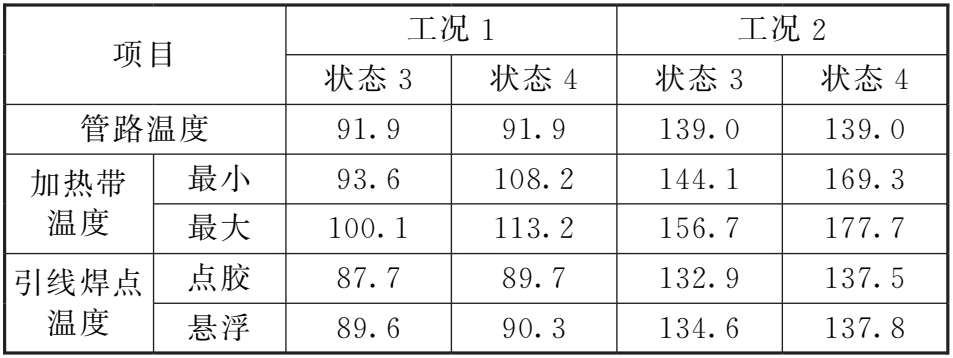

3.3 缠绕工艺影响分析

由表2可知:状态3与状态4中加热带缠绕工艺不同,分别为涂胶(GD414)缠绕和干缠绕(未涂胶),除此之外,其他技术状态参数均相同,且在工况1和工况2中均具有相同的工作模式与通电电流,具备缠绕工艺对管路加热带温度分布热影响的可比性。状态3与状态4的热平衡特征温度见表6。

表6 状态3与状态4特征测温点热平衡试验温度Table 6 Thermal balance test temperature of characteristic temperature measuring points in states 3 and 4 ℃

由表6可知:状态4的管路、加热带、焊点的温度均高于状态3,且2种状态的温差随工作电流的增大而增大。从加热带本体温度变化来看,状态4的加热带温度水平比状态3的均约提高15%。从加热带与管路之间的温差来看,状态4的加热带与管路温差明显高于状态3的,高3~4倍。从管路加热带本体温度分布均匀性来看,2个工况中2种状态的加热带温度场分布都相对比较均匀,其温差变化范围为4.9~12.6℃。与状态3相比,状态4加热带温度分布更均匀,加热带自身温差约是状态3的70%。2种状态的缠绕工艺差异性是引起上述管路加热带温度分布规律的主要因素。通过对比缠绕工艺的差异可知:与状态4的加热带干缠绕(未涂胶)相比,状态3中加热带涂胶缠绕,相当于在加热带与管路之间填充了导热填料,由此增强了加热带与管路之间的接触换热,即传热效率得到提高,因此加热带通电发热时,其发热量能更高效地转化为管路内能的提升,因而加热带与管路之间温差也会更小,加热带温度水平也相对偏低。

比较2个工况的温度水平可知:由于工况2中加热带电功率是工况1的2倍,因此工况2中2种状态的热平衡温度水平均明显高于工况1的。工况2中2种状态的加热带最大温度均超出了其使用工作温度上限(150℃),最高可达177.7℃;但从试验结果来看,加热带短时超出使用工作温度上限仍能安全可靠地正常工作。

3.4 焊点安装方式影响分析

由表4和表6所示的各工况各种状态的加热带引线焊点温度试验数据可知:焊点与其附近管路的温差范围为-6.1~+1.2℃,略低或持平于管路温度。由此表明:加热带引线焊点温度受管路温度影响较大,无论是点胶固定在管路上还是悬浮在管路上,焊点温度水平只取决于其附近管路的温度水平,而与焊点在管路上的安装方式基本无关。经分析,管路加热带引线焊点温度分布规律与焊点热实施状态相关,原因在于:焊点为非发热部件,且外套热缩绝缘套管后固定或悬浮在管路上,并连同管路被包覆在多层隔热组件内,隔绝外部环境热影响,而管路是焊点的背景热沉,因此管路温度是影响焊点温度的主导因素。另外,试验中因焊点与其附近管路的测温点存在位置偏差,导致各状态的焊点温度与管路温度偏差存在一定离散性。试验中加热带引线焊点温度最高可达137.8℃(锡铅合金焊料熔点温度183℃),均低于锡铅焊料脱焊温度150℃[16],仍处于安全可靠的容限温度范围内。

4 结论

本文基于卫星推进系统管路加热带热控设计技术状态,通过试验研究,得到以下结论。

(1)加热带温度分布受加热丝丝径、管路管径的设计参数影响较大。在其他设计参数相同的前提下,加热丝直径越小,管路及加热带的温度水平越高,温度梯度越大,温度场分布越不均匀,且该变化规律随工作电流的增大而愈发显著;管路管径越大,管路及加热带的温度水平越高,温度梯度越小,温度场分布越均匀。

(2)加热带温度分布与其缠绕安装工艺密切相关。选用涂胶缠绕工艺,加热带与管路之间传热效率更高,加热带与管路温差相对较小;选用干缠绕(未涂胶)工艺,加热带与管路温差相对较大,加热带温度水平则更高,但加热带温度分布更均匀,且该变化规律随工作电流的增大而愈发显著。

(3)加热带引线焊点温度受管路温度影响较大,焊点温度取决于其附近管路温度水平,而焊点在管路上的安装方式对其温度影响可忽略。

鉴于上述研究结论,从提高管路加热器设计可靠性与安全性角度对卫星推进系统管路加热带热设计建议如下。①加热带设计选型时,优先选用直径大的康铜丝作为加热元件,而加热带工作电流优化设计值应为最小化;虽然加热丝丝径与工作电流2项参数优化设计原则存在互斥,但在功率设计满足管路温控需求的前提下,应同时兼顾二者优化原则,使系统热设计效果达到最优。②推荐选用加热带涂胶缠绕安装工艺,可提高管路温控效能。③引线焊点温度是管路加热器可靠性设计的薄弱环节之一,焊点布局位置应避免高温区域。