高含量重密度组分煤重介质旋流器分选特性研究

赵龙,朱学帅,韦鲁滨,王保强,陈江涛,吴冰斌,官长平

1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.矿物加工科学与技术国家重点实验室,北京 100083;3.中煤科工开采研究院有限公司,北京 100013;4.中南大学资源加工与生物工程学院,湖南长沙 410083;5.宜宾天原科创设计有限公司,四川宜宾 644000

我国能源结构特点是富煤、贫油、少气。长期以来,煤炭作为主体能源支撑着经济社会平稳较快发展,起到了能源安全保障的压舱石和稳定器作用[1-2]。预计到“十四五”末,煤炭仍占我国能源比重的50% 左右,煤炭清洁高效低碳利用,是煤炭工业可持续发展的必由之路,选煤是实现煤炭资源减少污染、高效清洁低碳利用的源头技术[3-5]。

随着我国煤炭开采深度增加,优质煤炭资源减少,高含量重密度组分煤占比升高,煤质变差,可选性变难。目前,重介质旋流器分选作为最高效的选煤方法,常用于难选煤的分选。但是,常规重介质旋流器对高含量重密度组分的难选煤处理量下降、分选效率降低,已成为制约煤炭企业发展的技术瓶颈。选煤界急需一种既能对难选煤高精度分选,同时又可提高效率、降低能耗,具备重产物排料能力强的新型重介质分选设备。其中,多相流体系下旋流力场分选作为高效清洁的煤炭分选利用技术,已成为选煤领域研究的热点之一[6-7]。

在工业生产实践中,常规重介质旋流器重产物排料能力不足是导致分选设备效率降低的主要原因,通常采用干法风选预排矸石工艺技术[8-10]、图像识别预排矸石工艺技术[11-13]、跳汰重力分选预排矸石工艺技术[14-15]及浅槽重介预排矸石工艺技术等[16-17],旨在预先排出原煤中的重产物,降低高密度组分含量,改变主选重介系统入料原煤的密度组成,提高处理量和设备的分选效率。这些成果对解决高含量重密度组分的难选煤分选起到了一定作用,同时也存在工艺系统复杂、建设投资及生产运行成本高等不足。为此,通过调整重介质旋流器直径同时增大锥比的措施,提高了重介质旋流器对高含量重密度组分煤分选的适应性。研究成果在选煤工业应用中取得了较好应用[18-19]。但是,对于细粒级含量高的原煤,增大重介质旋流器的锥比会升高细粒级颗粒错配概率,不能有效地解决高含量重密度组分原煤高效分选难题。

本文针对高含量重密度组分原煤的分选,研发设计了新型重介质旋流器,并进行了重介质悬浮液及分选特性研究,从流体动力学角度揭示颗粒在离心旋流力场中的运动规律,对重介质悬浮液流变动态稳定特性、高密度组分颗粒的排料输运机制及颗粒分选特性进行研究,为实现高含量重密度组分难选煤高效率、低成本分选提供新思路。

1 试验装置、方法与原料

1.1 试验装置与方法

分选试验系统主要包括鼓风系统、分选系统、压力调控系统等,如图1(a)所示。分选系统新型重介质旋流器主要由导向筒、轻产物排料管、主体锥段、排料装置等构成,如图1(b)所示。与常规重介质旋流器相比,新型重介质旋流器改变了导向筒长度及重产物排料方式。重产物排料由传统的旋转挤压排料改为沿外螺旋流切向排料设计,增大了物料的松散程度和分选空间,延长了颗粒分选时间。底流重产物利用流场动压切线方向排料,阻力小,流速快,避免了常规旋流器分选后的重产物不能及时卸出流场而错配至溢流产品,提高了分选精度和分选效率。此外,较小锥角还能降低悬浮液的表观黏度、减小沉物排料阻力、增大重产物排料速度,有利于提高单机设备处理能力。

图1 新型重介质旋流器及分选试验系统Fig.1 New heavy media cyclone and sorting test system

在试验时,首先将磁铁矿粉和煤泥倒入介质桶在水中混合,开启螺杆式空气压缩机,压缩空气由压力管道输送至储气罐稳压后,以一定压力输送至混料桶,对加重质悬浮液鼓风搅拌,持续3 min 后,待加重质悬浮液混合均匀,依次关闭控制阀及空气压缩机。然后,开启介质泵及小循环控制阀门,重介质悬浮液在循环介质流作用下继续搅拌混匀,悬浮液密度用容积法测试。待密度稳定达到设定值时,关闭小循环阀门,重介质悬浮液以一定压力给入到重介质旋流器分选系统。依据带水试验、介质试验所得的流量及压力控制值,调整入料压力,重介质悬浮液以一定速度切向进入重介质旋流器分选装置。约1 min 后系统稳定,原煤通过中心给料装置均匀地进入分选装置,试验系统开始正常分选。最后,在精矿和尾矿各自的取样处收集样品,获得精矿和尾矿后,利用重力作用预脱除重介质悬浮液,采用湿法筛分水析、脱除黏附在颗粒表面的磁铁矿粉,将分选产品充分脱除介质、脱泥及脱水后,产品试样放入低于100 ℃干燥箱烘干、称重,分别进行8 个密度级的浮沉试验。

1.2 加重质磁铁矿粉样品分析

依据《选煤用磁铁矿粉:MT/T1017—2007》,本次试验重介质悬浮液加重质使用级别为细级,其中磁铁矿粉密度为4.56 g/cm3,-0.045 mm 粒级含量占比大于80%,磁性物含量大于95%,其粒级分布见表1。

表1 加重质磁铁矿粉粒度分布Table 1 Particle size distribution of medium solids magnetite powder

1.3 原煤煤质特征

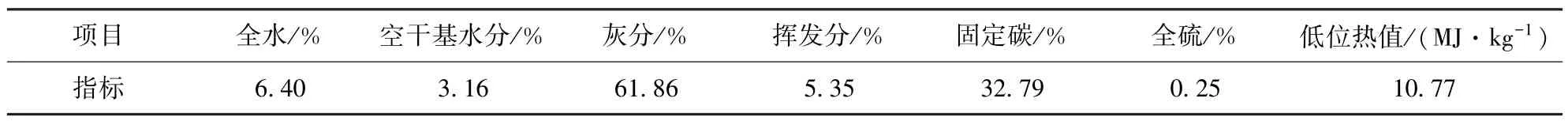

为了考查新型重介质旋流器的分选特性,试验所用原料来自七台河某煤矿的无烟煤,原煤的粒度取1 ~0.50 mm,工业分析结果见表2。

表2 原煤工业分析结果Table 2 Analytical results of raw coal industry

由表2 可知,原煤属于高灰、低硫、低挥发分、低热值煤。根据浮沉试验资料,-1.5 g/cm3密度级占产率2.98% ;1.50 ~1.80 g/cm3密度级占产率36.61% ;+1.8 g/cm3密度级占产率60.41% ,为主导密度级;+2.0 g/cm3密度级占产率39.69%。原煤产率随着密度级的升高而增大,具有低密度组分产率低、高密度组分产率高的特点。根据《煤炭可选性评定方法:GB/T 16417—2011》,在理论分选密度不大于1.50 g/cm3时,邻近密度物含量δ±0.1不高,原煤可选性为易选到中等可选;密度大于1.50 g/cm3时,δ±0.1升高,可选性为中等可选到较难选;当分选密度为1.666 g/cm3时,δ±0.1为24.82% ,原煤可选性为较难选煤。但是,实际分析发现,该原煤属于按国标评定方法“失真”的情况之一,即低密度含量很低,在实际分选过程中,低灰分密度产物对高灰分密度产物错配的“背灰”能力较弱,大幅降低分选效果,精煤产率低。实际上,原煤可选性为难选到极难选。原煤可选性曲线如图2 所示。基元灰分曲线形状陡峭,说明煤炭中有机质可燃物与高密度组分矿物致密结合,并且随着密度的增大,高密度组分含量增幅较快,原煤分选难度大。综上分析可得出,原煤属于高密度组分含量大的“难选”煤种。

图2 原煤可选性曲线Fig.2 Wash ability curve of raw coal

1.4 评定指标

重介质悬浮液的浓缩度C1、澄清度C2、分层度C3是用于评定重介质旋流器流场动态稳定性的指标。重介质悬浮液在旋流器流场中形成密度场梯度分布,对物料按照密度分离、分选具有重要作用。在分选过程中直接监测流场中各点的密度值很困难,目前尚无统一标准。C1、C2及C3值越小,则重介质悬浮液流场越稳定。

式中,ρu为底流悬浮液密度,g/cm3;ρo为溢流悬浮液密度,g/cm3;ρi为入料悬浮液密度,g/cm3。

可能偏差E是常用于评定重选设备分选精度的指标,表征设备分选性能优劣。E值越小,分配曲线在δ75和δ25区间越陡,则分选精度越高。E值是通过分配曲线对应数据计算得到,分配曲线的横坐标为各密度级的平均密度,纵坐标是各密度级物料在重产物中的分配率。可能偏差定义为

式中,E为可能偏差,g/cm3;δ75和δ25分别为重密度产品分配曲线上对应分配率为75%、25% 时的密度,g/cm3。

2 多相旋转流体系下颗粒分选动力学分析

重介质悬浮液利用重介质旋流器产生的切向流作用保持相对动态稳定性。被分选颗粒在液流的携带下沿旋流器轴心做离心旋转运动,产生离心力FC;流体做圆周运动因惯性离心力径向传递,使悬浮液沿径向产生压力梯度,使颗粒受到了向心浮力Ff作用;颗粒在流场中做旋转运动受到流体阻力Fd作用;颗粒沿旋流器径向在悬浮液中做沉降运动,必然引起其周围悬浮液一同做加速运动,产生与其运动方向相反的惯性力反作用于颗粒上,称为附加质量力Fm;旋流力场产生的离心加速度是重力加速度的几倍甚至达百倍量级。为简化计算,可将重力场因素作用忽略不计。在柱坐标系下,沿旋流器径向对颗粒进行动力学分析,建立动力学微分方程。

重密度颗粒沿径向在力的复合作用下向器壁方向运动,运动方向由旋流器中心轴指向固壁,运动微分方程为

同理,得出轻密度颗粒沿径向运动的加速度公式为

由式(6)、式(7)计算得到,颗粒在旋转流离心力场中径向沉降速度通式为

式中,dv为颗粒粒径,m;ρ为悬浮液密度,g/cm3;r为旋转半径,m;ω为旋转角速度,rad/s;ψ为阻力系数;v为颗粒沉降速度,m/s;δ为颗粒密度,g/cm3。

根据试验颗粒粒径、重介质悬浮液密度及离心加速度等参数理论计算得知,试验所用1 ~0.5 mm颗粒在流场中处于过渡阻力流区,过渡阻力区阻力公式为

离心旋流力场中流体绕中心轴线做旋转运动,在旋转半径r处,取直径为dr、厚度为dz的微元体积流体,该微元流体径向力学离心力与压应力平衡,可得流体质点沿径向压力梯度为

在离心旋流力场中,切向速度与旋流器入料压头关系为

由以上各关系式可得旋流力场过渡阻力区颗粒沉降分离速度为

式中,Re为雷洛数;Uθ为切向速度,m/s;k′为速度系数;H为入料压头,m;D为旋流器直径,m;¨k为沉降速度系数;μ为动力黏性系数,Pa·s。

由式(12)可知,影响颗粒沉降分离速度的因素可分为三类:颗粒物性(粒径、密度),悬浮液特性(密度、黏度)、重介质旋流器设备参数(直径、压力)。对于分选物料为1 ~0.50 mm 细粒级颗粒,为了获得较大的离心沉降分离速度、提高分选效率,不宜采用大直径重介质旋流器和较低的入料压头。试验设计了新型的小直径重介质旋流器,当颗粒粒径密度组成、悬浮液密度及旋流器直径一定时,提高入料压头,颗粒沉降末速升高,有利于提高细粒级颗粒处理能力和分选精度。

3 结果与讨论

3.1 基于新型重介质旋流器悬浮液动态稳定特性的研究

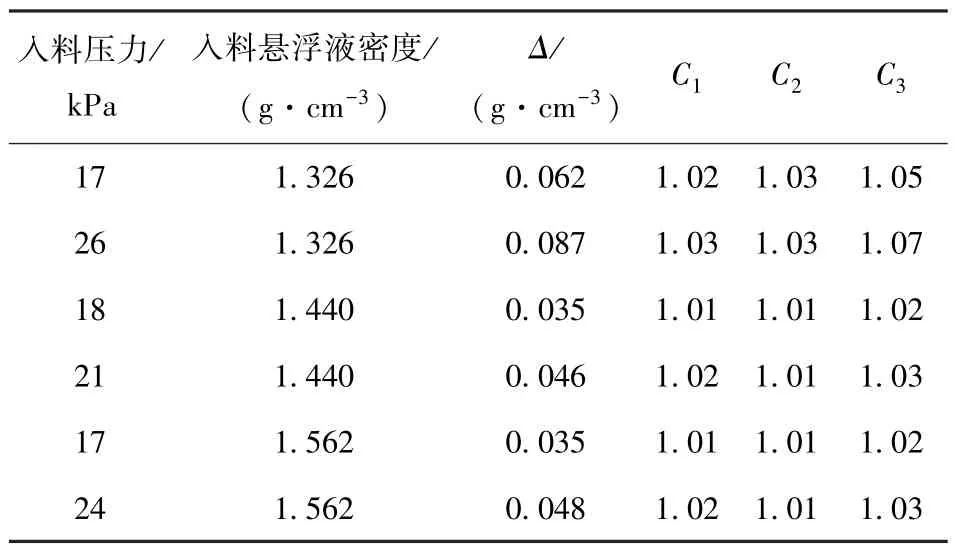

加重质悬浮液在分选设备中保持动态稳定性是确保矿粒有效分选的前提和保障。对于常规重介质旋流器,重介质悬浮液动态稳定性的表征参数浓缩度为1.28,澄清度为1.07,分层度为1.35,底流体积流量分配比R为10% ~20%。

由不同条件下加重质悬浮液试验结果(表3)可知,新型重介质旋流器悬浮液动态稳定性表征参数均值C1为1.01,C2为1.01,C3为1.05,底流与溢流悬浮液密度差值Δ为0.035 ~0.087 g/cm3,数值均低于常规重介质旋流器。当入料悬浮液密度相同时,相较于常规重介质旋流器,新型重介质旋流器具有更低的溢流悬浮液密度和底流悬浮液密度。这是因为,新型重介质旋流器底流沿外螺旋流切线方向排料与较小锥角结构设计的协同作用,使旋流器内的重介质悬浮液加重质浓缩度减弱,流场中密度梯度分布变小,底流与溢流悬浮液密度差降低,流场稳定性加强,有利于颗粒的分选。悬浮液入料的压力对重介质旋流器悬浮液的流变稳定特性影响显著,随着入料的压力升高,C1升高,C3增大,底流、溢流口排出悬浮液密度差值增大,悬浮液动态稳定性降低。这是由于增大旋流器入料的压力,悬浮液的浓缩作用增强,流场中密度梯度分布变大,流场稳定性减弱。同时,入料的压力升高强化了悬浮液固相加重质的分级效应,使内螺旋流场区域悬浮液密度降低,外螺旋流场区域悬浮液密度升高,细粒级重密度颗粒在离心力作用下,由旋流器中心向器壁方向的运动阻力减小,沉降分离速度加快,有利于降低轻产物中细粒级重密度颗粒的错配概率,提高溢流轻产物的排料纯度。

表3 新型重介质旋流器悬浮液试验结果Table 3 Test results of a new dense media cyclone suspension

3.2 入料的压力对分选精度可能偏差值的影响

重介质旋流器选煤分选密度是控制产品指标的重要工艺参数,分选密度稳定是确保产品指标恒定的前提。分选密度是依据原煤特性、产品指标及选煤工艺预先确定的,通过快速灰分等指标在生产中进行修正调节。一般情况下,在生产过程中原煤特性不会发生较大变化,分选密度基本保持相对稳定,在研究中可作为固定参数。由公式(12)可知,在分选密度恒定的情况下,重介质旋流器入料的压力直接影响颗粒在流场中沉降、分离及分选速度。

重介质悬浮液保持密度恒定,在不同入料的压力下,分选结果分配曲线如图3 所示。当旋流器入料的压力由13 kPa 提高到25 kPa 时,可能偏差E值由0.22 g/cm3降低到0.09 g/cm3。随着旋流器入料的压力升高,分配曲线偏离理想程度减小,曲线陡峭度增大,分选精度提高,分选效果变好。这是因为随着入料的压力增大,旋流器内悬浮液切向速度升高,悬浮液假塑性流体剪切稀化特性增强,导致流体作用于颗粒的阻力减小。同时,随着切向速度增大,颗粒在流场中捕获到的惯性离心力增大,离心沉降分离速度升高,二者协同作用强化了旋流力场中颗粒分选行为,有助于加速颗粒分离沉降,提高颗粒的分选精度。

图3 不同压力下重产物分配曲线与E 值关系Fig.3 Relationship between heavy product distribution curve and E value under different pressures

悬浮液的轴向速度决定了底流和溢流产品的排料速度。随着入料压力的提高,悬浮液的轴向速度升高,排料速度加快,降低了分选后的颗粒因不能及时排出而发生错配的概率。当入料的压力为25 kPa 时,实际分选密度为1.666 g/cm3,高密度重产物产率为76.43% ,E值为0.09 g/cm3。此外,在试验中发现,当入料的压力为34 kPa 时,E值增大,分选效果变差。这说明当入料的压力过高时,旋流力场中液流由相对较弱的层流或湍流运动转化为强湍流运动,流场各向异性增强,旋流器中心空气柱稳定性变差,悬浮液流场稳定性降低,导致流场中颗粒分选效果变差。

3.3 新型重介质旋流器重产物输运机制

重介质旋流器处理量主要取决于重产物排料输运能力,重产物排料输运能力与底流悬浮液体积流量分配比及底流固体体积浓度直接相关。底流悬浮液体积流量分配比大,混合液流动性就好,有利于提高重产物排料速度。

新型重介质旋流器与常规重介质旋流器底流悬浮液分配比的对比如图4 所示。当旋流器结构参数一定时,新型重介质旋流器底流悬浮液体积流量分配比明显高于常规重介质旋流器,新型重介质旋流器底流悬浮液体积流量占悬浮液总量的35% ~45%。这是因为,新型旋流器底流切向排料阻力小、流速快,悬浮液小时循环量大。随着入料的压力升高,悬浮液总循环量增大,底流悬浮液流量分配比升高,单位时间底流体积流量增大,底流悬浮液携带重产物的排料能力增强,旋流器处理能力增大。

图4 新型重介质旋流器与常规重介旋流器底流悬浮液分配比的对比Fig.4 Distribution of underflow suspension between the new cyclone and the conventional dense media cyclone

在分选高含量重密度组分难选煤时,对于常规重介质旋流器,当高密度重产物产率为45% 时,底流悬浮液固体体积浓度达到35%,分选后的重产物不能及时从底流口排出,导致轻产物错配重产物概率升高,分选精度下降。当继续增加入料量时,底流口将出现堵塞,影响正常生产,这是因为常规重介质旋流器底流悬浮液流量分配比较低,固体体积分数较高,旋转挤压排料阻力增大,限制了底流重产物的输运能力,导致分选精度下降、处理量降低。

对于新型重介质旋流器,当高密度重产物产率45% 时,底流固体体积分数为13%。在保证分选精度为0.09 g/cm3时,对于直径为200 mm 的常规重介质旋流器,在分选高含量重密度组分煤时,处理量为6.6 t/h,而新型重介质旋流器处理该原煤时,处理量为8.8 t/h,较常规重介质旋流器处理量提高了33%。这是因为新型重介质旋流器底流体积浓度较低,液流运动阻力小、流速快,有利于高密度重产物快速排出。同时,新型重介质旋流器底流设计为沿外螺旋流切向排料型式,使流动方向与流场中泄压方向一致,增强了底流排料动力,二者协同作用,提高了新型重介质旋流器的重产物排料的输运能力。

4 结 论

(1) 设计了一种适用于高含量重密度组分的难选煤分选的新型重介质旋流器,分选精度高、沉物排料能力强、处理量大,有利于高密度沉物的快速排料。当分选1 ~0.5 mm 细粒级高含量重密度组分难选煤时,分选精度可能偏差为0.09 g/cm3,重产物产率75.23%。

(2) 新型重介质旋流器旋流力场产生的密度梯度分布较小,浓缩度、澄清度及分层度较常规重介质旋流器分别降低20%、5% 和23%。底流与溢流密度差值为0.035 ~0.087 g/cm3,悬浮液动态稳定性强,有利于颗粒按照密度进行分选。

(3) 新型重介质旋流器随着入料压力的升高,可能偏差E值减小,分选精度高;当E值降低到一定值后,随着压力继续升高,可能偏差E值增大,分选精度降低。

(4) 新型重介质旋流器显著提升了底流悬浮液体积流量分配比。试验最小值大于35%,底流固体体积分数较小于30%,底流排料速度快,高密度组分重产物的排料输运能力强,提高了旋流器的处理量。