酒钢粉矿强磁工艺优化试验研究①

张 涛, 陈铁军, 展仁礼, 陈 兴

(1.武汉科技大学 资源与环境工程学院,湖北 武汉 430081; 2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081; 3.酒泉钢铁集团公司 资源综合利用研究所,甘肃 嘉峪关 735100)

酒钢选矿厂主要处理镜铁山桦树沟和黑沟铁矿石,矿石中铁矿物主要有镜铁矿、镁菱铁矿和褐铁矿,极少量磁铁矿、黄铁矿,该矿石矿物组成复杂,嵌布粒度较细,且粗细不均,属难选矿石。 生产中采用竖炉焙烧-磁选工艺处理15 ~100 mm 块矿,采用强磁选工艺处理0~15 mm 粉矿。 选矿厂不断总结和积累经验,对生产工艺流程及设备进行多次改进和改造,生产指标取得了长足进步,但仍然存在部分有待提高的地方。目前,从选别指标看,采用强磁选工艺处理0 ~15 mm粉矿,存在铁精矿品位低(45.50%)、金属回收率低(65.70%)、尾矿品位高(24.50%)的问题[1];采用磁化焙烧法将顺磁性赤铁矿还原为铁磁性磁铁矿,从而通过湿式低强度磁选实现回收,磁化焙烧所需温度700~900 ℃,直接还原所需温度大于1 000 ℃,采用磁化焙烧存在环保压力大、成本高等问题。 铁精矿质量不高一直影响着高炉的冶炼系数和焦化,回收率低导致资源未能得到充分利用,成为制约酒钢发展的重要因素[2-4]。

导致酒钢粉矿选别指标不理想的主要原因有:镜铁矿中存在嵌布粒度细微的铁矿物,要实现这部分铁矿物与脉石矿物解离就必须细磨,酒钢现有强磁选工艺为一段球磨-磁选,易出现磨矿不足或过磨现象,即粒度分布“两端多,中间少”,这就导致磁选精矿粒度较粗,铁矿物与脉石矿物未能有效解离,精矿铁品位较低;而过磨部分铁矿物入选粒度低于强磁选机回收粒度下限[5],大量微细粒级(-45 μm)铁矿物进入尾矿,该部分尾矿没有较好的回收方式,导致大量金属流失。本文针对酒钢粉矿现有流程存在的问题,通过预选抛尾、优化磨选流程以及尾矿选择性絮凝磁种磁化磁选对酒钢镜铁矿进行强化回收磁选试验,并分析了尾矿选择性絮凝磁种磁化的机理,可为实现酒钢粉矿无焙烧、高质量选别提供参考。

1 原矿性质

酒钢镜铁矿属于铁含量较低、硅含量较高的低品位贫矿,主要铁矿物为赤铁矿、褐铁矿、菱铁矿及少量磁铁矿,主要脉石矿物为石英、白云石、重晶石等,且铁主要以赤褐铁矿形式存在,其次为碳酸铁,属于典型的弱磁性氧化铁矿。 酒钢镜铁矿化学成分分析结果见表1,原矿铁物相分析结果见表2。

表1 原矿化学多元素分析结果(质量分数) %

表2 原矿铁物相分析结果

2 试验方法及试验试剂

0~15 mm 粉矿经高压辊磨后矿样整体粗细均匀。高压辊磨样经筛分,0 ~3 mm 粉矿用于预选抛尾试验,预选粗精矿球磨至-74 μm 粒级占81%后进行一粗一扫中强磁预提精试验,预提精精矿用不同磨矿设备磨至-45 μm 粒级占90%后进行一粗两扫磁选,试验流程如图1~2 所示。

图1 0~15 mm 粉矿预选抛尾流程

试验所用六偏磷酸钠(国药集团化学试剂有限公司生产,质量分数不低于95.0%)、油酸钠(天津市光复精细化工研究所)、Fe3O4磁种(天津市大茂化学试剂厂,TFe 含量62%~70%)均为分析纯试剂;苛性淀粉为实验室自制:在500 mL 去离子水中加入2.5 g 玉米淀粉和0.25 g NaOH,控制搅拌转速250 r/min,用水浴锅加热至95 ℃,边加热边搅拌1 h,从水浴锅中取出继续搅拌冷却至室温,备用。

3 试验结果与分析

3.1 0~15 mm 粉矿预选抛尾试验

按图1 所示流程,将制备好的0 ~3 mm 粉矿在磁场强度800 kA/m 和1 040 kA/m 条件下进行一粗一扫磁选抛尾,可获得TFe 品位39.79%、回收率90.56%的综合精矿,抛尾TFe 品位10.42%。 预选抛尾在提高入磨品位的同时,抛除了部分低品位尾矿,减少了后续磨矿的入磨量,磨矿能耗降低。

3.2 0~3 mm 抛尾精矿中强磁选预提精试验

按图2 所示流程,将图1 所得抛尾精矿细磨至-74 μm粒级占81%后,在640 kA/m 和960 kA/m 条件下进行一粗一扫中强磁选预提精,获得了TFe 品位45.62%、回收率85.61%的粗精矿。 粗精矿仍存在品位过低的问题,这是因为酒钢镜铁矿矿石中脉石矿物碧玉及千枚岩中有“云雾状”嵌布的少量铁矿物,该部分脉石比磁化系数较高,磁选过程中进入精矿,降低了精矿铁品位。 后续对该粗精矿进行再磨再磁选处理。

图2 0~3 mm 抛尾精矿再磨再选流程

3.3 粗精矿再磨再磁选试验

原矿中褐铁矿含量较高,易发生过磨现象,按图2所示流程,使用HLXMQ-240×90 锥形球磨机和JM-260型塔磨机进行二段磨矿,将粗精矿分别磨至-45 μm 粒级占90%后,在480 kA/m 和640 kA/m 条件下进行一粗一扫磁选试验,结果见表3。 结果表明,塔磨-磁选和球磨-磁选最终精矿铁品位分别为50.59%和50.48%,精矿回收率分别为66.76%和61.44%,说明塔磨效果更好。

表3 粗精矿再磨再磁选试验结果

对球磨和塔磨产品进行了粒度分析,结果见表4。结果表明,塔磨处理后-38 μm 微细粒级占比较球磨降低了8.16 个百分点,可以减轻过磨、提升后续磁选回收率。

表4 磨矿产品粒度分布情况

粗精矿经二段磨矿、一粗一扫磁选后尾矿TFe 品位仍高达34.93%,后续增加一段扫选,使用HDM-1030 型高效脱杂(滚筒式)磁选机对该尾矿进行二段扫选,在磁场强度480 kA/m 条件下,可获得TFe 品位47.76%、回收率47.96%的精矿,尾矿品位降至26.68%。

对二段磨选作业所得尾矿进行了粒度分析及金属分布情况统计,结果见表5。 由表5 可知,一段磨选尾矿(图2 中尾矿2)-45 μm 粒级含量82.66%,金属分布率高达91.77%,二段磨选尾矿(图2 中尾矿3)-38 μm 粒级含量80.50%,金属分布率高达93.97%,粒度越细,铁品位越高,铁主要损失在细粒级中。 有必要对该部分尾矿进行进一步回收。

表5 磨选流程尾矿中金属分布情况

3.4 尾矿选择性絮凝磁种磁化磁选

一段磨选尾矿(尾矿2)和二段磨选尾矿(尾矿3)TFe 品位分别为22.60%和26.68%,对该部分微细粒级尾矿分别进行选择性絮凝磁种磁化磁选条件试验,结果见表6。

表6 磨选流程尾矿不同磁选方式试验结果

尾矿2 选择性絮凝磁种磁化磁选的适宜条件为:矿浆浓度15%、六偏磷酸钠用量100 mg/L、油酸钠用量80 mg/L、苛性淀粉用量300 mg/L、Fe3O4磁种用量3%,充分搅拌均匀后在磁场强度320 kA/m 条件下磁选,最终可得到TFe 品位38.89%、回收率68.73%的精矿;尾矿2 直接磁选可获得TFe 品位40.96%、回收率4.89%的精矿。 选择性絮凝磁种磁化磁选比直接磁选精矿品位降低了2.07 个百分点,回收率提高了63.84个百分点。

尾矿3 选择性絮凝磁种磁化磁选的适宜条件为:矿浆浓度15%、六偏磷酸钠用量100 mg/L、油酸钠用量80 mg/L、苛性淀粉用量200 mg/L、Fe3O4磁种用量2.5%,充分搅拌均匀后在磁场强度320 kA/m 条件下磁选,最终可得到TFe 品位44.27%、回收率59.63%的精矿;尾矿3 直接磁选可获得TFe 品位46.32%、回收率16.81%的精矿。 选择性絮凝磁种磁化磁选比直接磁选精矿品位降低了2.05 个百分点,回收率提高了42.82个百分点。

3.5 0~3 mm 粉矿磨选全流程试验

0~3 mm 粉矿磨选全流程试验数质量流程见图3。0~3 mm 粉矿经中强磁选预提精、尾矿选择性絮凝磁种磁化磁选,最终可获得TFe 品位48.29%、回收率91.54%的精矿,尾矿TFe 品位13.70%。

图3 0~3 mm 粉矿磨选全流程数质量流程

4 选择性絮凝磁种磁化机理分析

4.1 扫描电子显微镜分析

为了更清晰地说明和解释苛性淀粉对微细粒弱磁性氧化矿的磁选影响,将直接磁选和选择性絮凝磁种磁化磁选精矿进行扫描电镜分析,结果见图4。 从图4可以看出,直接磁选精矿颗粒表面较为光滑,各颗粒分散,未有絮团形成;加入苛性淀粉后,磁选精矿中的铁矿物形成的絮体具有较大的表观尺寸,淀粉高分子的架桥作用使得微细粒弱磁性矿物与磁种聚集形成较大絮团,磁种的吸附增强了絮团磁性,絮团较大的表观体积使其在磁场中更易于被捕集[6-7],从而提高了微细粒铁矿物的回收率。

图4 磁选精矿扫描电镜图像

4.2 红外光谱分析

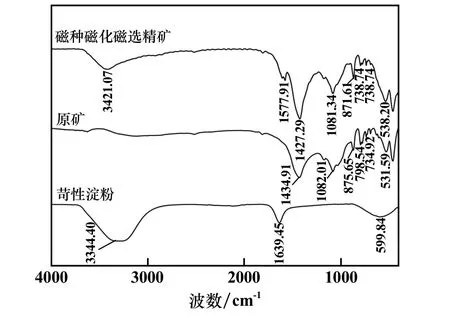

絮凝剂在有价矿物表面的选择性吸附是实现聚合物絮凝分离的关键。 为更好地了解苛性淀粉在矿物表面的作用机理,对原矿和磁种磁化磁选精矿进行了红外光谱检测,结果见图5。

图5 原矿及磁种磁化磁选精矿红外光谱图

从图5 可观察到,苛性淀粉在3 344.40 cm-1处为氢键拉伸振动吸收峰,1 639.45 cm-1处对应羰基C O伸缩振动吸收峰;原矿1 082.01 cm-1处为Fe—O 键弯曲振动吸收峰,531.59 cm-1处为Fe—O 键拉伸振动吸收峰[8];磁选精矿在3 421.07 cm-1处新增了苛性淀粉O—H 伸缩振动吸收峰,且峰发生偏移,可能是由于氢键作用,1 082.01 cm-1和531.59 cm-1处吸收峰分别移到1 081.34 cm-1与538.20 cm-1处,表明矿物表面苛性淀粉的氢键减弱了Fe—O 键的振动[9],Fe—O 键参与吸附作用,且以化学吸附为主[10]。

5 结 论

1) 酒钢镜铁矿主要铁矿物为赤铁矿、褐铁矿、菱铁矿及少量磁铁矿,铁主要分布于赤褐铁矿中;预选抛尾能抛除铁品位10.42%的尾矿,减少后续磨选流程的处理量,磨选原矿铁品位由31.43%提高至39.79%;二段磨矿引入塔磨能有效降低过磨现象,磁选精矿回收率提高了5.32 个百分点。

2) 0~15 mm 原矿经预选抛尾、两段磨选、尾矿选择性絮凝磁种磁化磁选后,最终获得了TFe 品位48.29%、回收率82.90%(作业回收率91.54%)的铁精矿,尾矿TFe 品位13.70%。

3) 扫描电镜和傅里叶红外光谱检测结果表明,苛性淀粉能选择性吸附在赤褐铁矿表面,在磁种与弱磁性矿物间形成架桥,絮团体积增大的同时磁性也逐渐增强,使微细粒矿物在较弱的磁场中也能被回收。