基于交互正交试验的铁矿粉流态化还原影响因素研究①

朱国民, 丁 敬,2, 黄金玉, 胡明伟, 万紫薇, 徐其言

(1.安徽工业大学 冶金工程学院,安徽 马鞍山 243002; 2.马鞍山钢铁股份有限公司特钢公司, 安徽 马鞍山 243003)

流化床直接还原工艺不仅可直接使用铁矿粉作为原材料,无需进行预先烧结造球,而且可以仅使用氢气作为还原剂,还原过程几乎不排放二氧化碳气体,实现了炼铁工艺的清洁生产,符合低碳战略[1]。

流化床直接还原过程中还原温度、还原时间、气体线速度和还原压力等操作参数会对铁矿粉流态化还原效果产生影响[2-6]。 本文首先使用五水平无交互正交试验法进行铁矿粉流态化还原试验,并使用极差分析法确定还原温度、还原时间、气体线速度和还原压力对还原产物金属化率的影响程度;然后在五个水平值中选取最佳的二水平值,采用二水平交互正交试验法[7-10]进一步进行流化还原试验,使用方差分析法和极差分析法,得出各操作参数及其之间交互作用对铁矿粉还原(以还原产物金属化率作为试验指标)的影响程度,并验证此方法所得结果的可靠性和准确性,为实现铁矿粉流态化工业生产提供依据。

1 试 验

1.1 试验材料

试验选用粒径100~120 μm 的澳大利亚铁矿粉为原料,其主要化学成分见表1。 选用纯氮气作为保护气体、纯度99.99%的氢气作为还原气体。

表1 铁矿粉化学成分分析结果(质量分数) %

1.2 试验设备与步骤

试验开始前,关闭出气阀,向流化床中通入氮气。此时流化床内部压力升高,内部压力达到0.5 MPa 时关闭氮气阀门,停止向流化床通入保护气体。 若压力表读数长时间保持稳定,则整个装置密封效果良好,可以开始实验。 称取20.0 g 铁矿粉加入流化床内,采用电阻加热炉对流化床内部进行加热。 流化床内温度升至目标温度600~900 ℃时,通氮气5 min,排尽流化床空气后,通入氢气,通过计算机控制气体流量计调节气体线速度0.1 ~0.4 m/s,并调节出气阀,使流化床内部压力0.1~0.4 MPa,铁矿粉在高温高压下流化45~60 min。流化还原反应结束后,再次通氮气5 min,以保护铁矿粉免受氧化,冷却至室温后,停止通氮气,取出还原产物。 采用重铬酸钾体积法和氯化铁滴定法分析测量还原样品TFe 和MFe 质量分数,并计算铁矿粉金属化率。 重复多次试验,取其平均值作为试验结果。

2 试验结果与分析

2.1 无交互正交试验

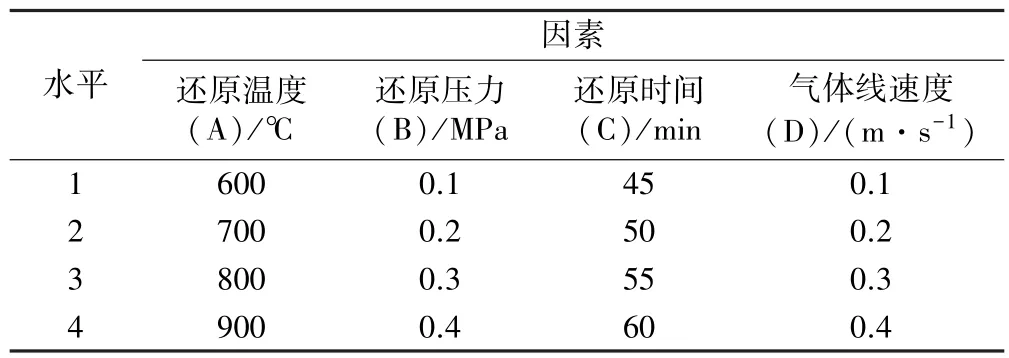

通过4×4 正交试验,探究还原温度(A)、还原压力(B)、还原时间(C)和气体线速度(D)对铁矿粉流态化还原产物金属化率的影响,其中各因素的试验数值满足等间距分布,各因素及水平如表2 所示,无交互正交试验结果如表3 所示。

表2 无交互正交试验因素与水平

表3 无交互正交试验结果

由表3 可见,RA>RD>RC>RB,各因素对还原产物金属化率影响的主次顺序为:A>D>C>B,即还原温度对金属化率的影响最大,为最重要因素,其次是气体线速度和还原时间,还原压力的影响较小。

2.2 交互正交试验

选取表3 中各因素对应流化还原产物金属化率最大的两组水平值,进行交互正交试验,其因素与水平见表4。

表4 交互正交试验因素与水平

根据各因素的最佳二水平值,选用L16(215)型标准正交试验表,其中5 列空白列作为误差列e,具体试 验方案与结果如表5 所示。

从表5 可知,A×D 极差值最大,为0.459,B×C 极差值最小,为0.009,即还原温度与气体线速度的交互作用对流化还原产物金属化率的影响最大,还原压力与还原时间的交互作用对流化还原产物金属化率的影响最小。

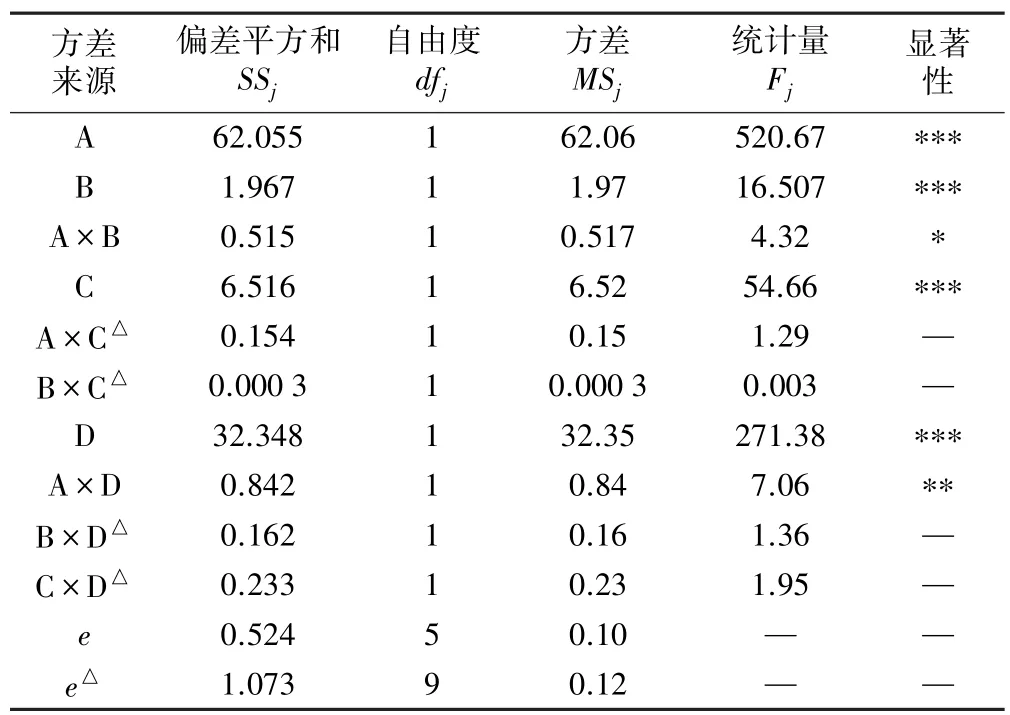

交互正交试验方差分析结果见表6。

表6 交互正交试验方差分析结果

由表6 可见,MSB×C<MSe,MSA×C、MSB×D、MSC×D与MSe接近,故A×C、B×C、B×D、C×D 交互作用对试验结果影响不显著,将SA×C、SB×C、SB×D、SC×D并入Se中,得到新的误差平方和Se△,相应的自由度也随之发生改变。

分析表6 可知,A、B、C、D 对还原产物金属化率的影响高度显著(置信度P=99%);A×D 交互作用对还原产物金属化率有显著影响(置信度P=95%);A×B交互作用对还原产物金属化率有一定影响(置信度P=90%);A×C、B×C、B×D、C×D 交互作用对还原产物金属化率无影响。 各因素及因素间交互作用对铁矿粉流态化还原产物金属化率影响的大小关系为:A >D >C>B>A×D>A×B>C×D>B×D>A×C>B×C,即还原温度>气体线速度>还原时间>还原压力>还原温度与气体线速度的交互作用>还原温度与还原压力的交互作用>还原时间与气体线速度的交互作用>还原压力与气体线速度的交互作用>还原温度与还原时间的交互作用>还原压力与还原时间的交互作用。 这与极差分析得出的单因素作用结果、各因素交互作用结果一致。

2.3 主要因素对流态化还原的影响

2.3.1 还原温度

还原压力0.2 MPa、气体线速度0.3 m/s 和反应时间50 min 条件下,不同还原温度下还原产物的金属化率如图1 所示,还原产物微观形貌见图2。

图1 还原温度对金属化率的影响

图2 不同温度下还原产物微观形貌

从图1 可知,随着还原温度升高,还原产物金属化率增加,表明较高的还原温度有助于提高还原产物金属化程度。 由图2 可见,较低温度下,还原产物表面形成了大量相互连接的铁晶须,这些晶须在颗粒表面形成较为均匀的1~2 μm 的多孔结构;随着还原温度升高,铁晶须逐渐软化,部分晶须甚至发生液化,并逐渐转化为致密铁层。 这一转化过程说明晶须发生了变形和再结晶行为,高温有助于晶须之间的结合和形成更致密的结构。 试验结果表明,高还原温度有助于反应过程中晶须逐渐演变为更稳定且紧密排列的形态,促进铁矿粉流态化还原反应。

2.3.2 气体线速度

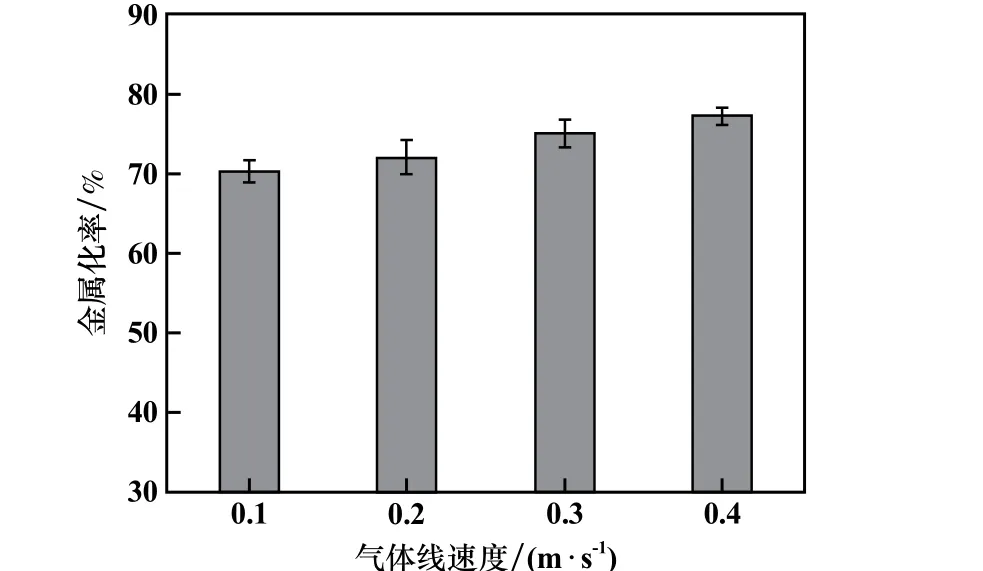

还原压力0.2 MPa、还原温度800 ℃和反应时间50 min 条件下,不同气体线速度下还原产物的金属化率如图3 所示,还原产物微观形貌见图4。

图3 气体线速度对金属化率的影响

图4 不同气体线速度下还原产物微观形貌

从图3 可知,在其他操作参数不变的情况下,增加还原气体线速度会提高还原产物金属化率。 较高的气体线速度会使还原产物表面产生裂纹,甚至发生破碎,使气体与颗粒接触面积增大。 此外,增加气体线速度会增加矿粉所受到的曳力,使铁矿粉颗粒流化更充分,颗粒之间的距离增加,流态化还原反应的动力学条件得到优化,促使化学反应速率加快,从而提高还原产物金属化率。

3 结 论

1) 各因素及因素间的交互作用对铁矿粉流态化还原产物金属化率影响的大小为:还原温度>气体线速度>还原时间>还原压力>还原温度与气体线速度交互作用>还原温度与还原压力交互作用>还原时间与气体线速度的交互作用>还原压力与气体线速度交互作用>还原温度与还原时间的交互作用>还原压力与还原时间交互作用。

2) 在设计铁矿粉流态化还原试验与优化方案时,应着重考虑所选的4 个操作参数以及还原温度与气体线速度之间的交互作用。

3) 高温有助于晶须之间结合、形成更致密的结构;较高的气体线速度改善了流态化还原反应的动力学条件,有助于铁矿粉流态化还原。