基于还原焙烧-酸浸法的电解锰阳极泥中锰铅分离研究①

龙腾发, 金 尧, 唐文丽, 唐庚飞, 朱志刚, 周桓宇, 陈春强, 霍 强

(1.广西师范大学 环境与资源学院,广西 桂林 541004; 2.珍稀濒危动植物生态与环境保护省部共建重点实验室,广西 桂林 541004; 3.靖西市大西南锰业有限公司,广西 靖西 533803; 4.长沙湘仁锰业科技有限公司,湖南 长沙 410006)

电解锰阳极泥(EMAS)是电解金属锰生产过程中阳极板上产生的副产物[1-3],每生产1 吨金属锰产生80~120 kg EMAS[3]。 目前,电解锰厂多以堆存或廉价出售等方式处理EMAS,不仅浪费资源、效益低下,而且存在极大的环境风险[2-3]。

EMAS 中锰含量高达40%~50%[3],主要以MnO2形态存在;其中铅含量3% ~8%,主要铅物相为PbSO4[3-4],因此,EMAS 是一种危险废物[5]。

目前有关EMAS 的回收利用研究主要集中在制备硫酸锰[6-9]、氧化锰[5,10]或直接从阳极泥中提取铅[4,11-13]等方面,但都处于研究阶段,尚未见工业应用。 基于此,本文拟采用硫磺还原焙烧-硫酸浸出法分离阳极泥中的锰和铅,将铅全部滞于渣相,锰则以可溶性离子存在于液相溶液中,以期实现EMAS 大宗消纳处理。

1 实验原料与方法

1.1 实验原料

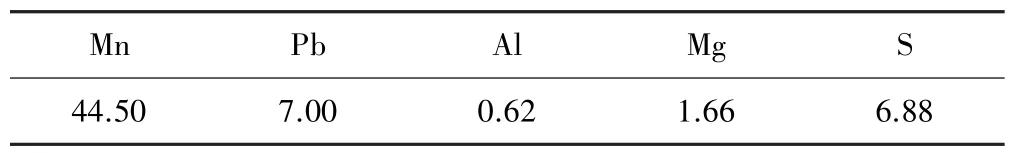

EMAS 取自广西百色某锰业公司,其元素组成见表1,主要成分为锰、铅、铝、硫、镁等。

表1 EMAS 主要元素组成(质量分数) %

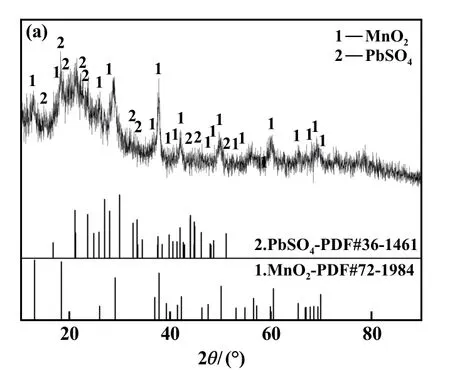

EMAS 的XRD 图谱如图1 所示。 从图1 可见,锰的主要晶体物相为MnO2,铅的主要晶体物相为PbSO4。

图1 电解锰阳极泥XRD 图谱

1.2 分析方法

采用XRD 分析样品物相组成;采用AAnalyst800原子吸收光谱仪测定锰与铅含量。

1.3 实验方法

称取一定量的EMAS,烘干、筛分、干燥, EMAS 与硫磺按不同质量比混合,置于箱式电阻炉中,在不同温度下焙烧。 将焙烧后的阳极泥置于不同浓度的硫酸溶液中浸出,控制浸出温度与搅拌转速,待反应结束后抽滤,分别对滤液与滤渣进行分析。

1.4 实验原理

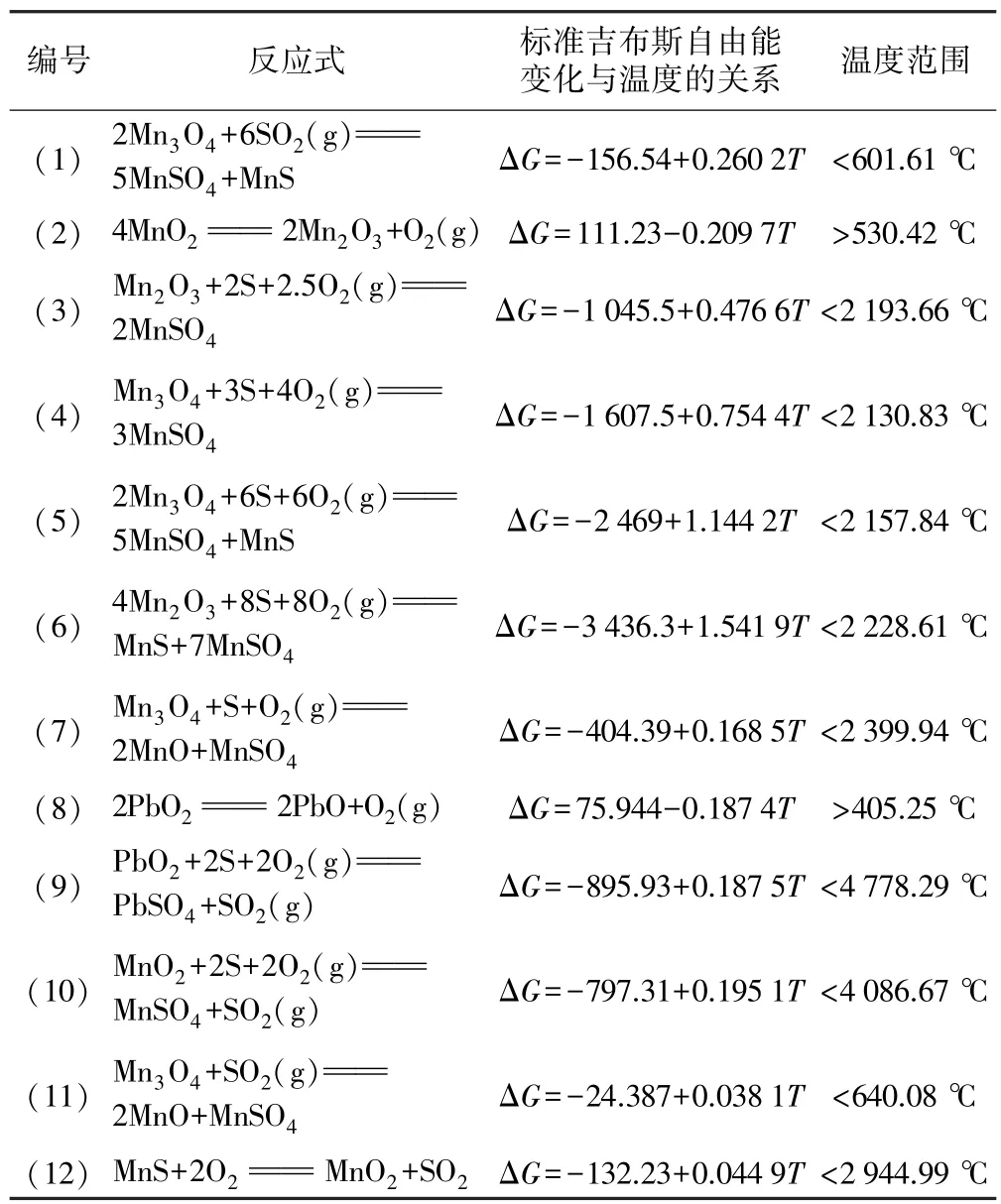

采用HSC6.0 软件对EMAS 与硫磺焙烧体系进行热力学分析,结合图1 分析可能发生的化学反应,推断其标准吉布斯自由能变化与温度的关系式,结果见表2。

表2 EMAS 硫磺焙烧体系化学方程式及其标准吉布斯自由能与温度的关系

由表2 中式(2)可知,体系温度大于530.42 ℃时,MnO2可分解生成Mn2O3。 体系含S 及O2条件下,MnO2可被还原生成MnSO4(式(10))。 但体系温度大于640.01 ℃时,Mn3O4不再被硫化还原(式(11)),故焙烧体系温度场设置为530.42~640.08 ℃。 此外,由表2其他反应式可知,在含S 及O2条件下,Mn2O3、MnO2及Mn3O4均能被还原为MnS 和MnSO4。 而式(8)表明EMAS 中的PbO2易分解生成PbO。

对焙烧渣进行硫酸浸出时,少量MnS 与硫酸发生氧化还原反应生成硫酸锰,PbO 则与稀硫酸反应生成不溶于水的硫酸铅,因而可实现EMAS 中的锰与铅的分离。

2 结果与讨论

2.1 焙烧实验

2.1.1 焙烧温度及锰与硫物质的量比对锰铅分离的影响

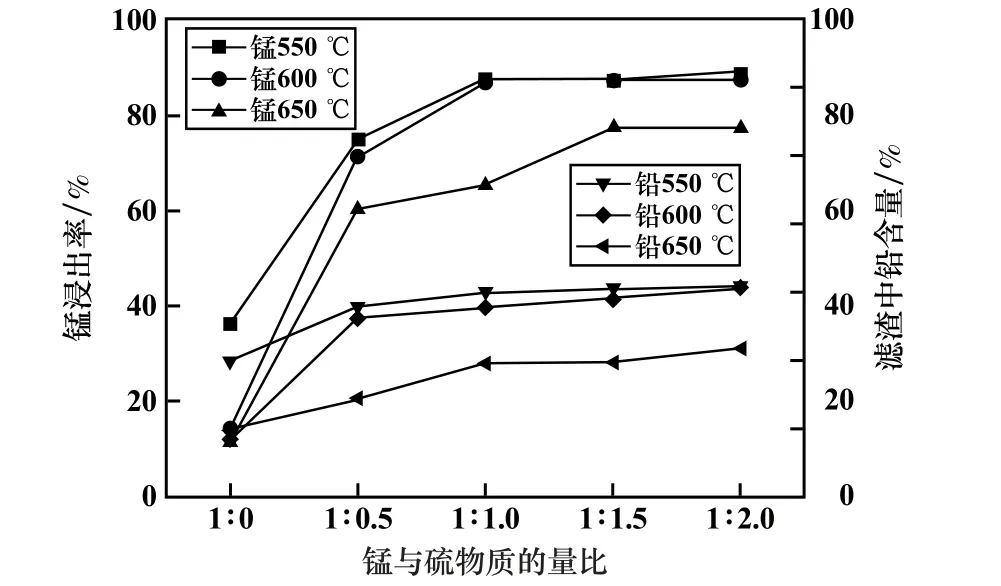

依据前述实验原理分析,设置3 个温度场和5 组锰与硫物质的量比,将粒径-0.149 mm 的EMAS 与硫磺粉末混合,焙烧时间30 min。 焙烧后的浸出条件为:浸出温度40 ℃、浸出时间30 min、搅拌转速250 r/min、固液比1 ∶20、硫酸浓度2 mol/L,研究焙烧温度及锰与硫物质的量比对EMAS 中锰铅分离的影响,结果见图2。

图2 焙烧温度及锰与硫物质的量比对EMAS 中锰铅分离的影响

从图2 看出,随着温度升高,锰浸出率降低、渣中铅含量下降,尤其是650 ℃时两者下降更明显。 其原因由表2 中式(1)、式(11)可以推断,当焙烧温度超过601.61 ℃和640.08 ℃时,式(1)和式(11)不再进行,EMAS 中的Mn3O4被残留,锰浸出率明显降低。

此外,由图2 可知,未添加硫磺还原剂时,仅对EMAS 进行焙烧,锰最高浸出率36%左右。 随着硫磺添加量增加,锰浸出率明显提高,550 ℃,锰与硫物质的量比达1 ∶1时,锰浸出率达87.59%。 再继续增加硫磺添加量,锰浸出率几乎不变。 而渣中铅含量总体上变化不明显,本研究的目的是将铅留在渣中,提高浸出渣中铅含量。 焙烧温度550 ℃、锰与硫物质的量比1 ∶1条件下浸出滤渣中铅含量为42.81%。

上述实验结果表明,EMAS 中锰铅分离适宜的焙烧温度为550 ℃,锰与硫物质的量比为1 ∶1。

2.1.2 焙烧时间对锰铅分离的影响

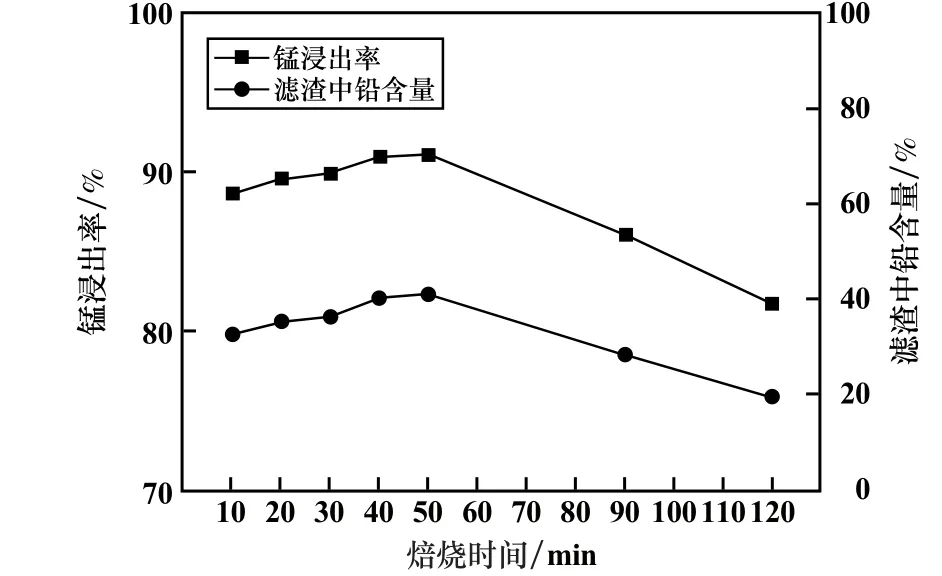

焙烧温度550 ℃,锰与硫物质的量比1 ∶1,其他条件不变,焙烧时间对EMAS 中锰铅分离的影响见图3。

图3 焙烧时间对EMAS 中锰铅分离的影响

由图3 可知,随着焙烧时间增加,EMAS 中锰浸出率呈现先升后降的趋势。 焙烧40 min 时,浸出率达到91%,焙烧50 min 浸出率升至91.14%,但继续延长焙烧时间至90 min 时,浸出率下降至86.06%,120 min时浸出率继续下降至81.75%。 其原因可由式(12)推断,EMAS 与硫磺焙烧过程中会产生部分MnS(可与稀硫酸反应生成硫酸锰),而随着焙烧时间增加,MnS 会吸热与O2反应产生MnO2(难溶于稀硫酸),因而锰浸出率下降。 铅一直以不溶态留置于渣相中,焙烧时间过长,锰浸出率降低,锰留在渣相中,从而导致渣量增大,铅含量相应降低。 适宜的焙烧时间为50 min。

2.1.3 EMAS 粒径对锰铅分离的影响

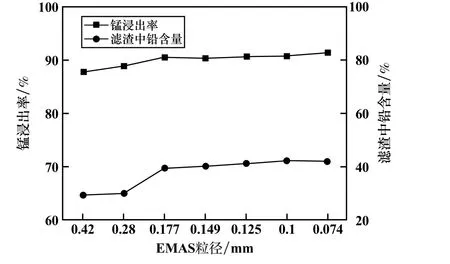

焙烧时间50 min,其他条件不变,EMAS 粒径对EMAS 中锰铅分离的影响见图4。

图4 EMAS 粒径对EMAS 中锰铅分离的影响

由图4 可知,锰浸出率随EMAS 粒径减小而略微上升,当粒径小至0.177 mm 时,锰浸出率较高,为90.62%;粒径再继续减小,锰浸出率变化不明显。 综合考虑,适宜的EMAS 粒径为-0.177 mm。

2.2 浸出实验

通过焙烧实验,得到焙烧优化条件为:焙烧温度550 ℃、锰与硫物质的量比1 ∶1、焙烧时间50 min、EMAS 粒径-0.177 mm,针对焙烧优化条件下所得焙烧矿进行浸出条件实验。

2.2.1 酸浸搅拌转速对锰铅分离的影响

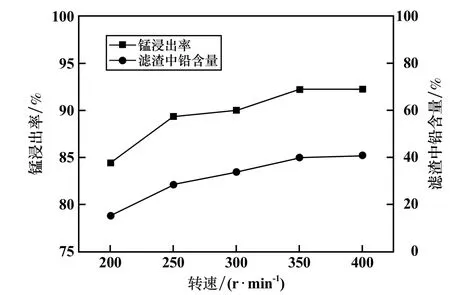

浸出温度40 ℃、浸出时间30 min、固液比1 ∶20、硫酸浓度2 mol/L,搅拌转速对锰铅分离的影响见图5。

图5 搅拌转速对锰铅分离的影响

由图5 可以看出,锰浸出率随着搅拌转速提升而增大,搅拌转速超过350 r/min 后,浸出率变化不明显。 适宜的搅拌转速为350 r/min,此时锰浸出率达到92.23%。

2.2.2 酸浸温度对锰铅分离的影响

搅拌转速350 r/min,其他条件不变,浸出温度对锰铅分离的影响见图6。

图6 浸出温度对锰铅分离的影响及80 ℃浸出滤渣XRD 图谱

由图6(a)可知,随着浸出温度升高,锰浸出率、渣中铅含量下降。 其原因可能为:EMAS 中的铅部分以强氧化性PbO2存在,在一定温度及强酸条件下,PbO2易发生式(13)的反应,生成MnO4-与PbSO4沉淀,然后MnO4-与Mn2+按式(14)反应生成MnO2沉淀物,造成锰的浸出率显著降低。

为了印证上述推断,对浸出温度80 ℃条件下的滤渣进行XRD 分析,结果见图6(b)。 图中明显存在MnO2的特征衍射峰,与推断十分吻合。 温度越高,反应越剧烈。 故选择浸出温度为40 ℃。

2.2.3 酸浸时间对锰铅分离的影响

浸出温度40 ℃,其他条件不变,酸浸时间对锰铅分离的影响见图7。

图7 浸出时间对锰铅分离的影响及60 min 浸出滤渣XRD 图谱

由图7 可见,锰浸出率、渣中铅含量随酸浸时间延长而下降。 随着反应时间的推进,体系同样发生式(13)~(14)的反应。 选择酸浸反应时间为20 min。

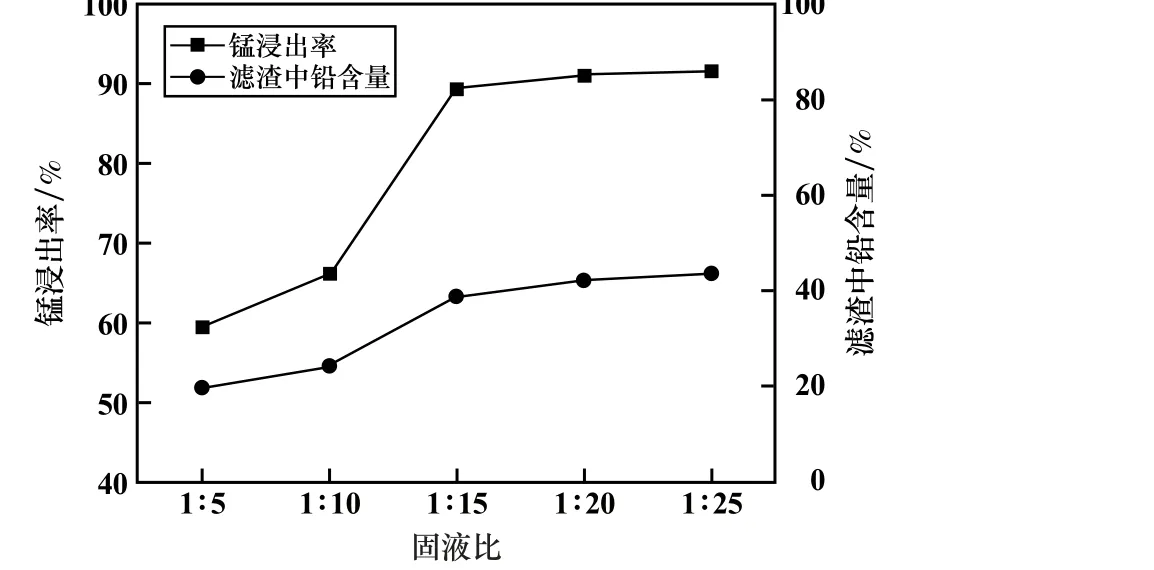

2.2.4 酸浸固液比对锰铅分离的影响

浸出时间20 min,其他条件不变,浸出固液比对锰铅分离的影响见图8。

图8 固液比对锰铅分离的影响

由图8 可知,随着固液比降低,锰浸出率升高。 这是因为固液比越高,矿浆浓度越高,反应面难充分接触。固液比降至1 ∶15 时,锰浸出率趋于稳定,达到89.41%;固液比1 ∶20 时,锰浸出率达91.08%。 综合考虑,取浸出固液比1 ∶20。

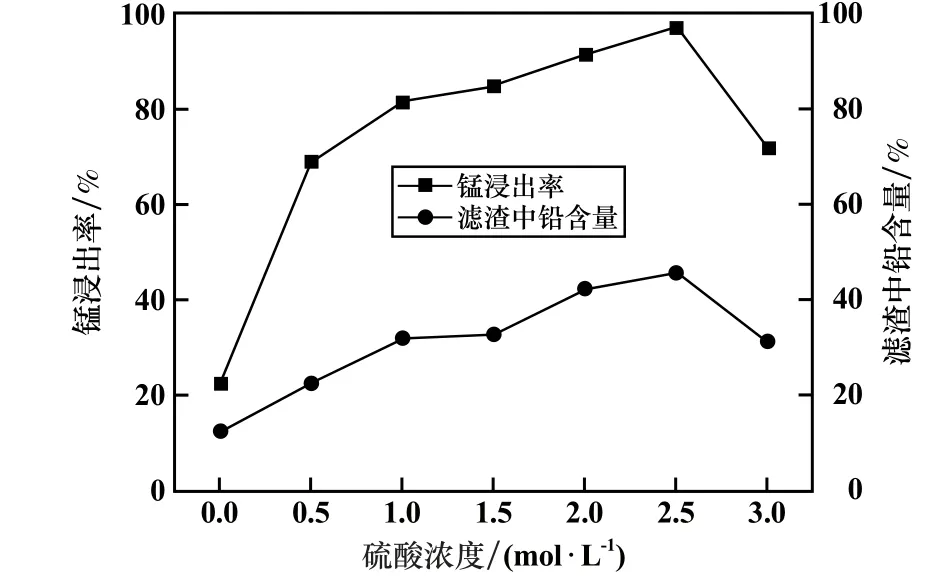

2.2.5 硫酸浓度对锰铅分离的影响

固液比1 ∶20,其他条件不变,硫酸浓度对锰铅分离的影响见图9。

图9 硫酸浓度对锰铅分离的影响

由图9 可知,随着硫酸浓度提高,锰浸出率提高,硫酸浓度达到2.5 mol/L 时,浸出率达97.1%。 但继续提高硫酸浓度时浸出率下降,其原因可能是硫酸根离子浓度增加到一定程度时,快速发生式(13)与式(14)的反应,生成MnO2沉淀,使得锰浸出率下降。 浸出体系硫酸浓度控制在2.5 mol/L 为宜。

2.3 优化条件实验

将阳极泥在温度550 ℃、硫磺与锰物质的量比1 ∶1、焙烧时间50 min、EMAS 粒径-0.177 mm 条件下焙烧,所得焙烧矿在搅拌转速350 r/min、浸出温度40 ℃、浸出时间20 min、固液比1 ∶20、硫酸浓度2.5 mol/L 条件下浸出,所得滤液中锰离子浓度为38.84 g/L,锰浸出率达97.4%,滤渣中铅含量为45.26%。

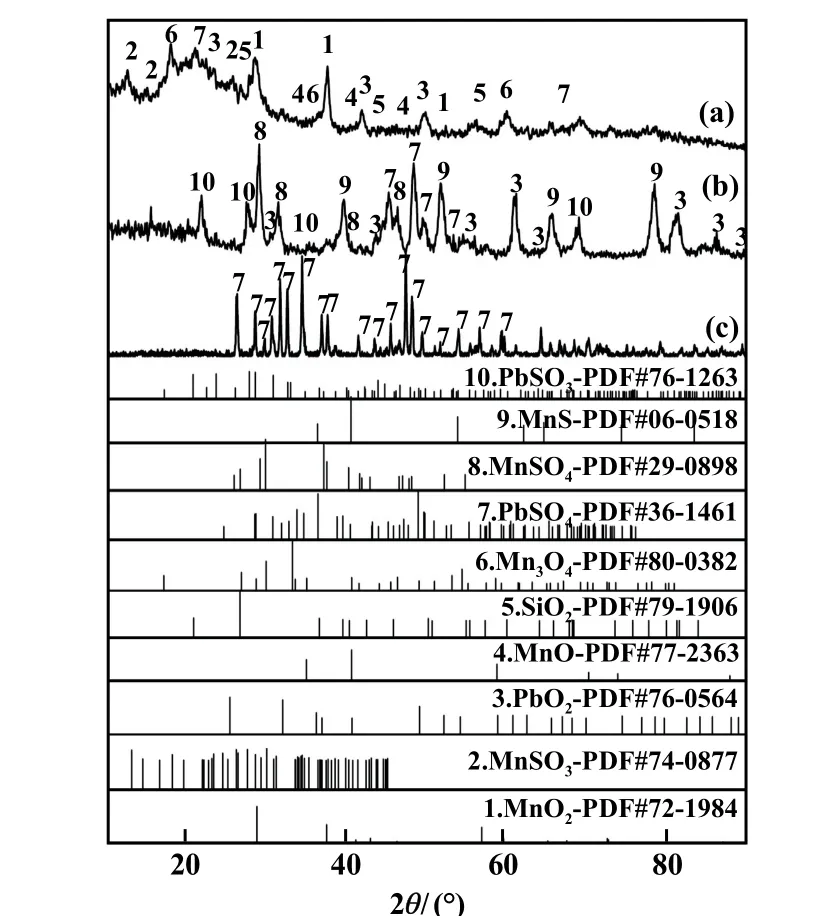

对阳极泥、优化条件下所得焙烧矿、优化条件下所得浸出滤渣进行XRD 分析,结果见图10。 由图10 可见,样品经焙烧后,阳极泥中的MnO2及Mn3O4被还原为MnS 与MnSO4,铅的氧化物一部分被还原为PbSO3与PbSO4,还有一部分仍然以PbO2形式存在。 滤渣中以PbSO4为主,锰相关的特征峰基本消失。 对浸出滤渣进行消解,分析计算铅的含量为45.26%。 结果表明该工艺可以实现EMAS 中锰与铅的分离。

图10 电解锰渣阳极泥、焙烧矿及浸出滤渣的XRD 图谱

3 结 论

1) 采用硫磺还原焙烧-硫酸浸出处理电解锰阳极泥(EMAS),可以有效实现其中锰与铅的分离。

2) 焙烧优化条件为:焙烧温度550 ℃、硫磺与锰物质的量比1 ∶1、焙烧时间50 min、EMAS 粒径-0.177 mm,酸浸优化条件为:搅拌转速350 r/min、浸出温度40 ℃、浸出时间20 min、固液比1 ∶20、硫酸浓度2.5 mol/L,此条件下阳极泥中锰浸出率达97.4%(滤液中锰离子浓度38.84 g/L),浸出渣中铅含量达45.26%。