型钢混凝土梁在盖挖逆作法地铁换乘车站中的应用研究

张纯华

(中铁十四局集团隧道工程有限公司,山东 济南 250000)

近年来,各个城市的基础设施建设工作快速发展,许多城市都在大力修建地铁,随之而来的是城市地下铁路线路增多,许多车站承担着双线换乘、三线换乘等功能,地铁车站结构也越来越复杂。典型换乘节点车站的形式大部分是“十”字换乘、“T”型换乘、“L”型换乘等,其施工大多采用盖挖法、暗挖法和明挖法等[1-4]。太原地铁下元站是太原地铁1、3号线的换乘车站,也是目前太原市体量最大的换乘车站。下元站采用施工工序及力学转换过程复杂的盖挖逆作法施工,其结构采用钢管柱+型钢混凝土梁的支撑体系,以提高车站净空和视觉通透性,提升旅客换乘舒适性。

目前型钢混凝土梁已经普遍应用在高层建筑及商业综合体中,以提升结构的整体性和抗震性[5-7],但型钢混凝土梁在地下结构中使用较少。王薇等[8]为解决大面积混凝土浇筑后混凝土开裂问题,采用型钢混凝土梁承担施工荷载及水平土压力,从而确保施工安全。但对于地铁车站而言,应该考虑施工场地、施工时间、施工方案等因素,既能发挥型钢混凝土梁的特点,又能工艺简单。本文采用数值模拟的方法对下元站换乘节点有无型钢混凝土梁进行对比,分析型钢混凝土梁在下元站的适用性。

1 工程概况

下元站为太原市城市轨道交通1号线与3号线换乘车站,位于迎泽西大街与和平路交叉口,此路口车流量大,人群密集。1号线沿迎泽大街东西向敷设,下元站1号线为地下二层岛+侧式车站,站台宽度23.3 m;下元站3号线沿和平路南北向敷设,为地下三层岛式站台,站台宽度15 m。从环境、经济、安全、技术等四个方面进行综合考虑,确定下元站的车站换乘节点采用盖挖逆作法、车站标准段采用明挖法的总体施工方案。

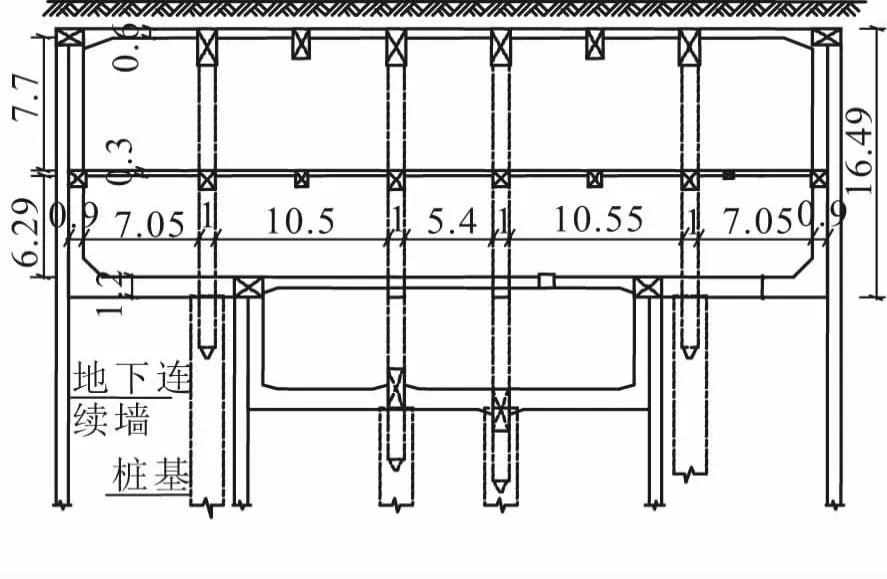

下元站换乘节点尺寸为46.4 m×56.42 m,两层结构范围基坑埋深约18.1 m,三层结构范围基坑深度约25.1 m,结构如图1所示。此范围采用地下连续墙支护,各层板结构兼顾支撑作用,主体结构采用钢管混凝土柱+型钢混凝土梁的框架体系。顶板和地下一层板中型钢梁结构如图2所示。

图1 换乘节点结构(横断面)(单位:m)

图2 型钢混凝土梁截面(单位:mm)

2 换乘节点施工有限元分析

2.1 计算模型的建立

为掌握型钢混凝土梁的作用,采用有限元计算软件ABAQUS对下元站换乘节点盖挖逆作法施工过程进行模拟,模型尺寸为280 m×58 m×75 m,所建模型如图3所示。土体和地连墙采用实体单元,车站结构采用壳单元,型钢骨架、钢管柱与柱下基础采用梁单元模拟。钢管柱采用等效刚度原理计算得到弹性模量。本文数值模拟作如下假定:

图3 数值模拟模型

(1)假定土体为连续、均质、各向同性,地表和各土层是水平均匀层状分布。

(2)假定土体服从摩尔-库伦本构关系,混凝土和钢材为理想弹性材料。

(3)本次计算除考虑重力场外,在顶板覆土后施加20 kPa的施工荷载。

(4)地连墙与土体、换乘节点车站顶板、底板与土采用“表面-表面”接触,采用有限滑动方法模拟两个面的相对移动,允许接触面之间出现相对滑动的转动。柱下基础和型钢骨架分别耦合在土体和车站结构中。为了解型钢混凝土梁在结构受力体系中的作用,分别建立换乘节点施作型钢混凝土梁和不施作型钢混凝土梁的两个计算模型,并对比计算结果,分析型钢梁的作用。

2.2 土体及结构计算参数

车站换乘节点所处地层自上而下依次为:1-1杂填土,2-1-1粉质黏土,2-2-11黏质粉土,2-4-2粉细砂,2-6-2粗砂,2-7-2砾砂,2-9-2卵石等。车站埋深1.4 m,基坑最大开挖深度25.1 m,柱下基础设计深度60 m,地连墙设计深度35.1 m。开挖范围内土体强度较小。根据下元站地勘报告及规范,数值模拟土体和结构物理力学参数分别见表1和表2。

表1 土体计算参数

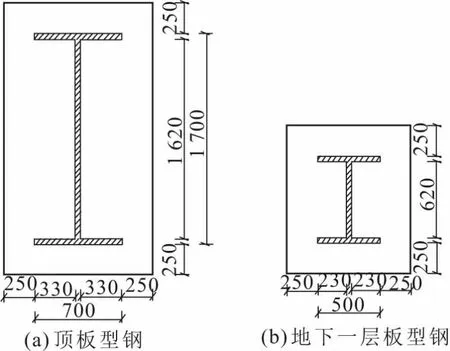

表2 换乘节点结构计算参数

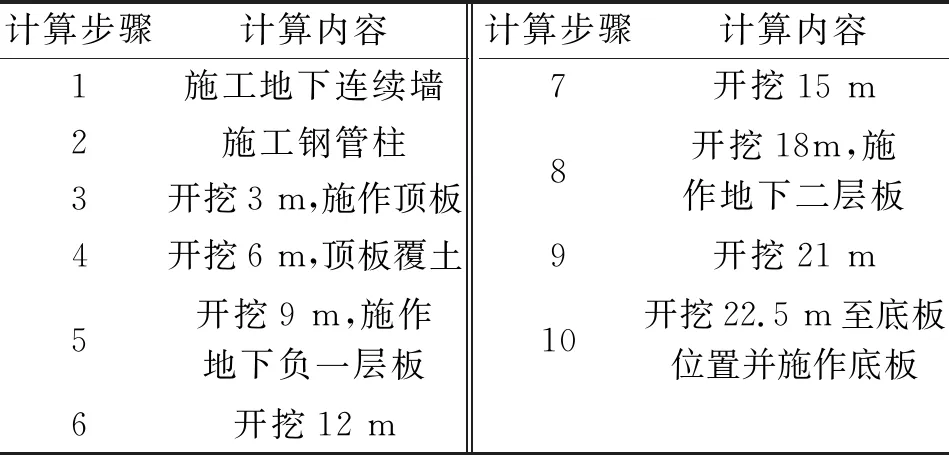

2.3 施工工况

下元站换乘节点采用盖挖逆作法施工方案,在ABAQUS中建立分析步,通过改变分析步中部件的激活状态从而模拟基坑开挖和结构施作各工序。由于整个施工过程较为复杂,在数值模拟过程中对实际施工步骤进行适当简化,不考虑基坑降水等施工前准备,在施作地连墙、钢管柱及柱下基础后,每次向下开挖3 m,直至开挖到车站底板位置。在地应力平衡后共设置了10个施工步,具体数值模拟施工步如表3所示。

表3 换乘节点盖挖逆作法施工步序

3 数值模拟结果分析

3.1 型钢骨架应力分析

顶板和地下负一层型钢位移、应力云图如图4和图5所示。从图4和图5可知,型钢梁以受拉为主,最大拉应力和最大竖向位移出现在地下负一层梁和中柱连接处,拉应力随着基坑开挖不断增大;开挖结束后拉应力达到31.96 MPa,竖向变形达到55.82 mm。换乘节点中间钢管柱和型钢梁连接处出现了应力集中,此位置应在设计和施工中重点关注。

图4 型钢应力云图(单位:Pa)

图5 型钢梁位移云图(单位:m)

3.2 车站计算结果对比

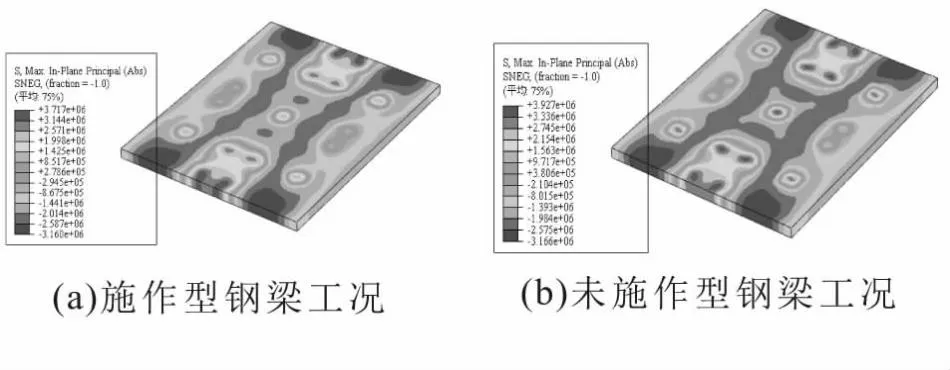

施作型钢梁和未施作型钢梁模型的顶板在开挖结束后应力和位移计算结果如图6和图7所示。

图6 顶板最大主应力云图(单位:Pa)

图7 顶板竖向位移云图(单位:m)

下元站换乘节点盖挖逆作法时,基坑开挖后,土体卸荷作用导致基坑底部隆起,通过柱传递给顶板,同时两侧地连墙对顶板挤压,导致在顶板出现向上的位移。施作型钢梁模型最大隆起27.4 mm,最大拉应力3.72 MPa,最大压应力3.16 MPa;未施作型钢梁模型最大隆起27.71 mm,最大拉应力3.93 MPa,最大压应力3.17 MPa。最大拉应力超过混凝土抗拉强度2.9 MPa,但是由于混凝土中内部钢筋会提高各层板的整体抗拉强度,故换乘车站节点结构受力仍是安全的。

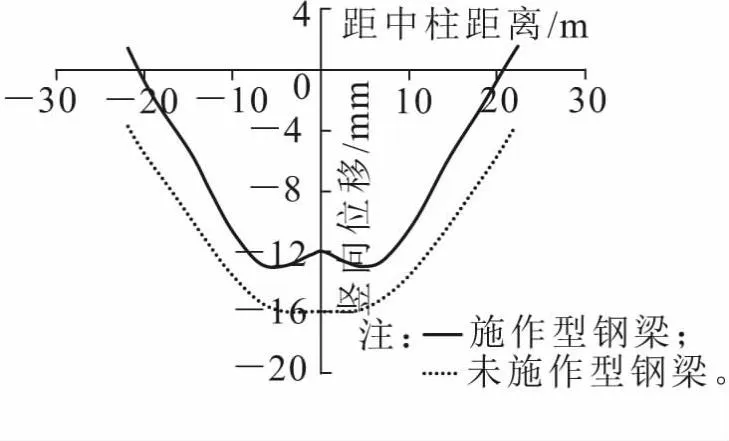

两个模型在开挖结束后顶板应力和位移差值不大,顶板在覆土并施加施工荷载后顶板向下位移,此施工步下两种工况下顶板跨中挠度曲线如图8所示。施作型钢混凝土梁相较于未施作型钢混凝土梁挠度降低了约25%,随着基坑的继续开挖,顶板向上隆起。上述数据表明型钢梁有效减小车站结构的挠度,增大了盖挖逆作法顶板的安全性。型钢梁有效提升了顶板的承载能力,使位移曲线更加平缓,防止了顶板和顶板覆土产生不均匀位移。

图8 顶板挠度曲线

3.3 地下连续墙变形分析

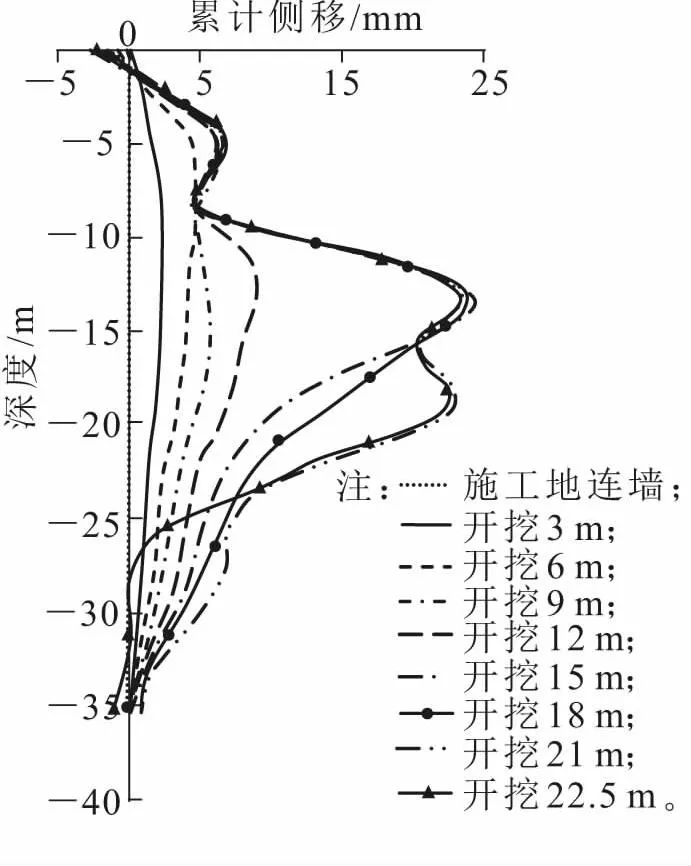

下元站换乘节点处开挖完成后的地连墙位移和应力云图如图9和图10所示。由此可知,施作型钢梁模型地连墙向基坑内最大侧移为23.71 mm,最大主应力1.024 MPa(受拉),最小主应力1.13 MPa(受压);未施作型钢梁模型地连墙向基坑内最大侧移为24.83 mm,最大主应力1.022 MPa(受拉),最小主应力1.131 MPa(受压)。两个模型最大侧移出现在地下二层处,最大主应力出现在地连墙与底板连接处,最小主应力出现在地连墙底部;两个模型差值不大,说明在整个下元站换乘节点逆作法过程中,车站结构板起到了主要的支撑作用,型钢梁对板的支撑作用影响相对较小,故仅汇总施作型钢梁模型中地连墙各施工步累计侧移,曲线如图11所示。

图9 施作型钢梁模型位移和应力云图

图10 未施作型钢梁模型地连墙位移和应力云图

图11 地连墙侧移曲线

由图11可知,地连墙侧移峰值随着基坑深度的增加而增加,当开挖完成后,地连墙侧移趋于稳定并达到峰值,其峰值出现在深度14 m处,达到23.88 mm。其水平位移在开挖12 m以后变化速率增大,其原因应是12 m以后结构板混凝土等级较低且未施作型钢梁,导致地连墙受较大土压力影响下向基坑内部侧移较大。地连墙在整个施工过程中呈现顶部和底部变形小、中间区域变形大的特点,此工况下的地连墙位移呈现类似“弓”字形状、在各层板处变形减小,说明盖挖逆作法操作时各层板对基坑起到关键的支撑作用,各层板的设计和施工关系到盖挖逆作法基坑施工的安全和稳定。

4 数值模拟与变形监测结果对比

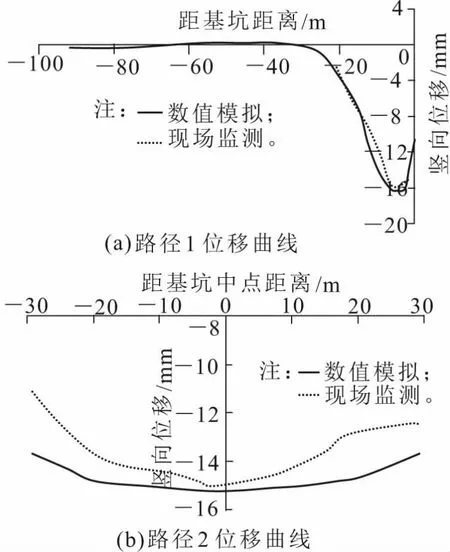

为了验证数值模拟的可靠性,有必要对下元站换乘节点施工过程中现场变形监测结果与数值模拟结果进行对比。在数值模拟地层建立两条监测路径、路径分布如图12所示。两条路径上开挖结束后数值模拟结果和现场监测结果的对比如图13所示。

图12 地表沉降监测路径

图13 数值模拟和现场监测位移对比

从图13中可以看出,数值模拟得到的地表沉降略大于现场监测值,路径1的误差相对较小,数值模拟得到的最大地表沉降约为16.5 mm,现场监测的最大地表沉降约为15.9 mm。路径2的最大误差出现在距离基坑中心最远处,相差仅2.5 mm。误差产生的原因主要是模型尺寸较小,边界效应导致监测数据与数值模拟存在误差,同时车站的盖挖逆作法施工是一个十分复杂的过程,数值模拟无法完全模拟复杂的施工工况以及地层分布,这些因素都会导致误差的存在。但从图13中可以发现,地表沉降的变化规律比较接近,从而说明数值方法的有效性,也说明下元站换乘节点采用设置型钢梁的盖挖逆作法施工对地层的扰动位移较小。

5 结论

(1)对下元站换乘节点盖挖逆作施工过程的数值模拟结果表明,由于换乘节点结构的本身刚度较大且材料强度高,结构中设置型钢混凝土梁与否其受力及施工引起地下连续墙的应力相差不是很大,说明下元站换乘节点结构中的型钢混凝土梁在进一步改善结构受力方面的作用不突出。

(2)通过对下元站换乘节点有无型钢的两个模型进行对比分析,发现型钢梁可以显著降低车站盖挖逆作法施工时顶板覆土后的挠度。从这方面来讲,型钢混凝土梁对抵抗结构变形具有明显的积极作用。

(3)数值计算和现场监测结果都说明,设置型钢混凝土梁的换乘节点盖挖逆作法施工引起的地表位移得到有效控制。数值模拟结果和现场变形监测数据较为吻合,验证了数值模拟结果的可靠性。

(4)下元站换乘节点采用盖挖逆作法施工,因施工空间受限,而型钢梁+钢管柱的支撑体系对安装精度的要求较高,施工难度较大。当工程环境对工程施工的限制不是很苛刻时,也可以采用小型号的型钢梁,从而减少工程造价和降低工程施工难度。