液化天然气装置BOG回收技术方案研究与应用

郝磊

运城华新液化天然气有限公司 山西 运城 044000

1 BOG 的产生原因

闪蒸气(BOG)(Boil-Off Gas)是指天然气经过净化和深冷液化成为LNG 后,因存储过程与外界环境进行热交换,吸收热量,导致LNG气化产生的气体。LNG的温度极低,其沸点在大气压力下约为-162℃,在常温下极易被气化。LNG一般会储存在隔热性能很好的绝热储罐中,以减少外界热量传递,引发大量LNG被气化。然而即便LNG储罐采用双层罐,即由内罐和外罐组成,在内外罐之间填充有良好的保冷材料,但外界热量依然能传递至罐体内部,使储罐中部分LNG受热蒸发,从而形成BOG气体,一般LNG储罐的静态蒸发量(质量比)在~0.03%。如果不及时将这些BOG气体排出,将会导致LNG储罐压力增加,在压力增加至储罐所能承压的最限度时,储罐定会在压力作用下发生破裂,从而引发安全事故。所以,一般LNG储罐将会设置压力调节阀,当储罐内压力超过设定值时,压力调节阀将会适度开启,确保储罐内BOG气体能够自动排空。

在LNG液化装置中,BOG的产生主要有以下原因:

(1)LNG储罐与外界换热产生BOG气体

外部环境向储罐传递热量,储罐内LNG吸收热量后气化闪蒸,产生BOG气体,且该部分热量随季节、昼夜、太阳防辐、周围环境不同而不同。该部分BOG产生量最大。

(2)LNG产品节流闪蒸产生BOG气体

LNG产品在节流降压过程,因压力急剧变化,部分高压下液化的组分在降压后闪蒸,此时会吸收热量,因此部分LNG吸收热量随之气化,产生BOG气体。

(3)LNG预冷装车过程产生BOG气体

储罐中的LNG产品通过装车泵增压输送至LNG槽车,然后向外运送。在LNG装车过程,装车泵的预冷(潜液泵无需预冷)、装车管道的预冷以及LNG槽车的降温、装车泵运转过程产生的热量与LNG的热交换都会产生BOG气体。

(4)LNG储罐压降产生BOG气体

当储罐压力高于设定压力控制值时,压力调节阀会根据储罐内压力进行自动开启,对超压气体进行排放。在气体排放后,储罐内压力降低,此时储罐内气液界面为保持两相平衡,因此部分LNG将会继续气化,从而产生BOG气体。

(5)LNG储罐体积置换产生BOG气体

随着LNG产品储量的不断增加,储罐空间逐渐被LNG所填充,致使为维持储罐恒定压力的BOG气体被挤出储罐。

2 BOG 回收技术方案汇总

LNG装置BOG产生原因较多,且BOG产生量较大,若直接排放或火炬燃烧,一定程度上不仅会造成环境污染,同时经济损失较大,如何提升对BOG气体的回收利用,已成为LNG液化装置必须考虑重点的问题。

目前液化天然气BOG处理和回收技术方案主要有以下几种:(1)增压送至输气管网;(2)BOG再液化;(3)填充储罐隔热层[2]。

2.1 增压送至输气管网

由于LNG液化装置建设的LNG储罐容积较大,因此在日常装车、管道预冷和LNG产品闪蒸将会产生大量BOG气体。为充分利用BOG气体,可将闪蒸的BOG气体通过BOG压缩机增压,然后输送至下游输气管网,供用户直接使用。

该方案工艺流程简单,设备较少,投资较少,也是最直接有效的BOG回收利用方式之一。根据BOG产生量选取配套的BOG压缩机,同时根据下游输气管网调节BOG压缩机出口压力,操作简单,对BOG气体几乎全部能够进行回收利用。但该方案受下游用气量的影响较大,若下游用气量不大,则回收的BOG将无法全部输送至管网,适应性不强,BOG压缩机需消耗较大压缩功。同时对于远离下游输气管网的装置,该方案管道建设投资成本较大,BOG所携带的冷箱也没有得到利用。

2.2 BOG 再液化

BOG再液化工艺[3]是指将BOG气体通过压缩机增压,然后与装置净化后的天然气混合,直接进入冷箱系统再液化,或者将增压后的BOG经过冷凝器降温,直接液化,返输回储罐中。

2.2.1 与净化天然气汇合进入冷箱再液化

将BOG气体经压缩机增压,与进冷箱天然气汇合,直接进入液化冷箱进行液化。

BOG增压与净化天然气混合进入冷箱再液化工艺流程简图如下:

图1 BOG增压与净化天然气混合进入冷箱再液化工艺流程

该方案可将BOG直接回收液化,改造简单,投资成本较少,对于气质优良的BOG气体可全部进行液化,不足之处是对BOG进行增压,压缩机能耗较大,未对BOG冷量进行回收。同时,若BOG组分中氮气、氢气等无效组分过多,则不利于天然气在冷箱内的液化。

2.2.2 利用外部冷媒介质制冷再液化[5]

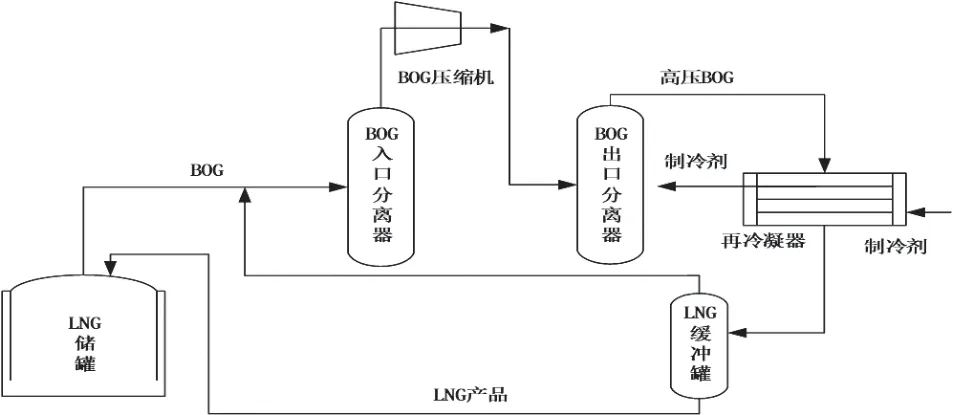

BOG气体再液化的条件有两点,即合适的压力和温度。压力由BOG压缩机提供,温度则由制冷介质提供。常用的外部冷媒介质为液氮。具体关于将BOG气体经压缩机增压,与进冷箱天然气汇合,直接进入液化冷箱进行液化。具体工艺流程简图见图2:

图2 利用外部制冷剂再液化工艺流程

LNG储罐内的BOG经BOG入口分离器分离稳压后,经BOG压缩机增压,增压后的气体进入在冷凝器,与制冷剂(液氮)提供的冷量进行交换,吸收冷量的BOG液化为LNG产品,LNG产品在LNG缓冲罐中累积,到一定液位后,通过管道输送至LNG储罐,LNG缓冲罐中产生的气体,再次回到BOG入口分离器,进行再次液化。提供制冷剂的液氮吸收热量后气化成氮气,进入氮气系统进行使用。

该方案工艺流程成熟,但必须根据BOG产生量计算合适再冷凝器换热面积,在操作时,必须控制好制冷剂(液氮)的流通速度和流通量,避免因冷量供应不足,导致BOG液化不完全。

2.2.3 利用储罐内LNG作为制冷剂再液化

由于储罐中LNG产品具有较低温度,因此利用自身LNG为BOG提起提供冷源,使其降温、冷凝、液化。

该流程与利用外部冷媒介质再液化工艺流程相似,不同点在于该液化流程利用自身储罐中LNG作为冷媒介质来为BOG气体进行换热,然后将其液化。同时该流程必须利用LNG潜液泵,将常压储罐内的LNG增压方可进入再冷凝器。

此方案的有点在于无需利用外界冷媒介质,节约投入成本。但不足之处是必须利用LNG潜液泵才能将储罐中LNG增压送至再冷凝器。因此若LNG储罐仅有一台潜液泵或外置一台装车泵,则无法对提供冷源的LNG增压。同时,利用该方案,成本投入较高。

2.3 填充储罐隔热层

LNG储罐一般均由内罐和外罐双层罐组成,内外罐之间填充有隔热性能较好的珠光砂等保冷材料,以起到绝热左右。为防止外界空气携带的水分进入隔热层而使储罐内LNG气化加速,因此在内外储罐的夹层之间必须源源不断充入干燥的氮气维持储罐夹层的微正压。

将BOG气体通过管道入罐夹层,维持储罐夹层的微正压,是用BOG替代氮气的一种回收方式。BOG气体不仅露点极低,而且低温BOG气体更能有利的为储罐夹层起到绝热作用,使储罐的隔热效果更好。

该方案优点在于利用BOG充氮气作为储罐的保护气体,节省了制氮系统的运营成本。但BOG气体属易燃气体,在日常操作具有一定危险性。同时对于大型LNG储罐而言,大量的BOG气体紧作为储罐夹层保护气体,无法全部利用。

3 BOG 回收技术方案选择[6]

霍州10×104Nm3/d液化天然气装置设置有BOG回收系统,按照原料气的设计组分计算分析,该装置BOG的产生量主要有两部分组成:(1)冷箱LNG产品节流闪蒸产生的BOG,该部分BOG量约为90Nm3/h;(2)LNG储罐的静态蒸发量,该部分BOG量约为150Nm3/h;在设计之初,并未考虑装车、压力变化及体积置换过程产生的BOG量。

该BOG回收系统主要流程是储罐内的BOG气体经气化器升至常温,进入BOG入口平衡罐,稳压后的BOG再进入BOG压缩机(BOG压缩机排气量为300Nm3/h)增压至0.24MPa,之后进入BOG出口分离器,经BOG出口分离器外输的BOG气体一部分作为辅助单元导热油和热水锅炉的燃料气,另一部分作为办公区域生活自用气,同时若仍有余量,则通过管道送至火炬进行燃烧。

在装置实际运行过程,BOG的产生量远大于设计值。主要表现在(1)除自用气部分外,仍有大量BOG气体通过火炬进行燃烧或就低放空,经测算,燃烧和放空的BOG量约在50~100Nm3/h;(2)在装车预冷过程,由于装车泵是外置低温泵,在装车前需预冷泵体和管道,因此装车过程BOG产生量巨大,装车预冷及装车过程放空量约1000~1400Nm3/车。装车预冷的BOG均通过LNG储罐罐顶的放空阀就地放空。

方案一:增压外输至输气管网

该方案只需增设一台BOG压缩机和配套设备、管道及流量计,便可将产生的BOG气体增压输送至下游管网,与下游用户可根据流量计测量值进行结算。但该方案受限于下游用气量的大小,同时装置BOG产生量会出现较大波动(装车和非装车BOG产生量区别较大),故当下游用气量较小时,增压后的BOG将无法继续输送至下游管网,同时装置距下游管网距离较远,输气管道修建难度大,投资费用较高。

方案二:与净化天然气汇合进入冷箱再液化

该方案需增设一台BOG压缩机、气化器、BOG进出口缓冲罐等设备。考虑到装置BOG产生量会出现较大波动,因此在设置压缩机时采用变频电机驱动,以应对不同量BOG的回收再液化。增压后的BOG与净化后的天然气一起进入液化冷箱液化。该方案缺点在于若因BOG压缩机因自身问题(带油带液运转)导致BOG发生二次污染,使BOG杂质增多,则可能导致液化冷箱发生堵塞,甚至引发整个装置停产。同时若回收的BOG气体中氮气、氢气等无效组分含量较高时,增压后的BOG进入液化冷箱无效组分仍无法被液化,导致能耗增加,增加了运行系统的负荷。

方案三:利用外部冷媒介质制冷再液化

该方案需增设一台BOG压缩机、气化器、BOG进出口缓冲罐等设备外,还需增设在冷凝器,同时需购买液氮作为冷媒介质。改造使用难度较大,投资较高。同时需严格控制液氮进入冷凝器的量,在BOG气体量波动时,在冷凝器的调节难度较大。在后期运行过程,液氮的耗用量较大,采购成本较高,气化后的液氮无法充分利用,造成浪费。

方案四:利用储罐内LNG作为制冷剂再液化

该方案改造流程和所需设备和方案三相似,只是将外部冷媒介质换成储罐自身的LNG。该方案的优点在于无需额外采购制冷剂,节省成本。但装置现有的两台外置装车泵,若利用其中一台作为LNG增压泵,则在LNG储罐装车过程会出现压力不稳定情况,同时外置的装车泵运转期间,自身会产生较多热量,另外外置泵与空气直接接触,与外界热交换较多,因此外置泵因自身和外界环境将会产生较大量的BOG气体。同时操作过程,对进再冷凝器的BOG气体和LNG的气液比有严格的要求,实际操作较为困难。

通过以上方案比较,从经济性和实用性原则上选择,方案二(与净化天然气汇合进入冷箱再液化)更适合霍州10×104Nm3/d液化天然气装置BOG回收利用。

4 结束语

霍州10×104Nm3/d液化天然气装置BOG回收改造最终选择与净化天然气汇合进入冷箱再液化方案,但为了防止BOG气体在增压及输送过程受污染,在实际改造过程中,将增压后的BOG气体输送至脱酸单元后,将BOG气体与脱酸后的天然气汇合,在经过干燥、脱重烃、脱汞及粉尘过滤单元,最后进入冷箱再液化。

在改造完成后,绝大部分BOG气体都能进入液化冷箱进行再液化,为公司创造了巨大的经济效益,并为装置的安全稳定运行提供了有力保障,技术方案选取可改造施工达到了预期效果。

—— 储罐