油气井井下切割技术发展现状及趋势

蔡 灿,曾 浪,刘家炜,樊康康,曹文洋,周圣文,曾 薪

(1.西南石油大学 机电工程学院高压射流理论与应用技术实验室,四川 成都 610500; 2.油气装备教育部重点实验室,四川 成都 610500; 3.油气藏地质及开发工程全国重点实验室(西南石油大学),四川 成都 610500; 4.中石油工程技术研究院 江汉机械研究所有限公司,湖北 荆州 434000)

引言

随着油气行业发展,开采活动逐渐向深部地层拓展。然而,深部地层存在高温、高压及硬岩等复杂环境,导致卡钻风险增加,油气开采成本上升。常见卡钻事故包括井塌卡钻、缩径卡钻及砂卡等,其中砂卡给采油工艺带来了极大麻烦和难题,轻者造成卡泵,油井不能生产;重者造成油管砂卡,甚至卡死油管使油井停产报废。此外,全球油气退役工作正达创纪录水平,预估至2028年,全球将有大约3万口井退役,封井和弃井作为退役部分,耗费资金占退役资金总支出的40%~44%[1];而套管切割回收是弃井作业中最后一道工序,也是最为关键的一个环节[2]。据海洋石油弃井规范要求,永久式弃井要求套管切割位置应深于海底泥面以下4 m。

套管切割工具通过将套管分离,并把断口以上套管提出井筒,从而实现钻具解卡,满足弃井要求。因此,研究新型套管切割工具对解决钻井卡钻事故、减少油气开采成本及降低弃井作业经济支出具有重要意义。

切割技术从切割刀片类型可划分为机械切割技术、磨料射流切割技术以及特种切割技术3类。机械切割技术采用机械式刀片,磨料射流切割技术采用射流水刀,而特种切割技术则采用化学刀、电弧刀和激光刀等特种刀具。研究油气套管切割技术及装备对解决未来大量退役井问题至关重要,因此,下面分别对现阶段井下管柱切割技术的主要类型、工作原理和配套装备的技术发展现状和趋势进行综述,分析各种切割方式的工程应用及优缺点,展望未来井下管柱切割技术研究重点与发展方向。

1 机械切割技术

机械切割技术作为一种常规切割技术,利用传动结构驱动割刀旋转,进而切割套管,常用于单井浅水、小直径沉井及垂直桩护井平台的切割[3]。根据割刀传动方式的不同,分为机械-机械传动方式的机械式内割刀、水力-机械传动方式的水力式内割刀及电能-机械传动方式的电控机械切割。

1.1 机械式内割刀

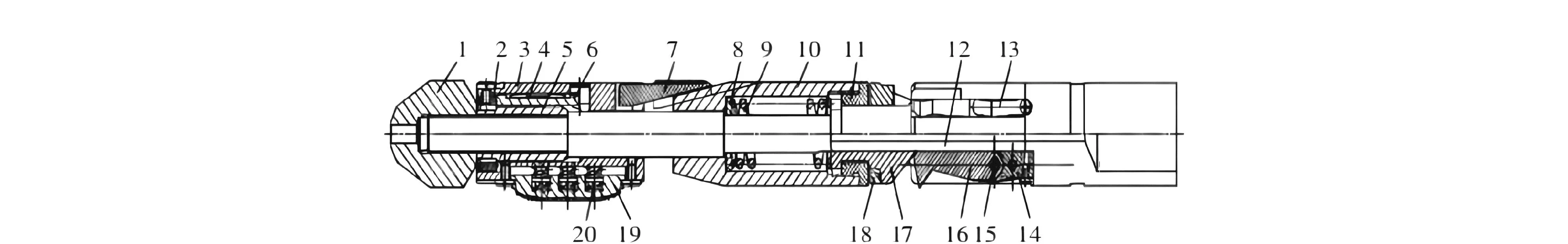

机械式内割刀是一种从管柱内部进行切割的切割工具,其结构简单,制造成本低,较早开始应用到套管切割作业。1983年,通化市石油工具研究所参照美国鲍恩公司5 in机械式内割刀的设计,设计出5种不同规格的切割工具[4]。该工具主要由摩擦扶正部分、锚定缓冲部分和切削部分组成,结构如图1所示。入井时,扶正块在压缩弹簧作用下紧贴管壁,使工具处于中心位置。到达切割位置后,首先用钻具正转中心轴3圈,使卡瓦在滑牙套和滑牙片啮合的作用下上移并逐渐与管壁接触,完成装置锚定。然后下放中心轴,下放量每次为1.5~3.0 mm,同时以20~40 r/min旋转钻具,使割刀从割刀块的斜面伸出,进行管壁的切割。

1-底部螺帽;2-带牙内套;3-扶正壳体;4-弹簧片I;5-滑牙套;6-滑牙板;7-卡瓦;8-垫圈;9-主弹簧;10-卡瓦锥体;11-卡瓦锥体座;12-心轴;13-弹簧片II;14-刀片座;15-圆柱销;16-刀片;17-刀枕;18-限位环;19-扶正块;20-小弹簧

虽然机械式内割刀结构简单可靠、应用广泛,但常常会出现刀具磨损、折断及卡刀等失效形式[5],因此,为提高割刀的使用寿命,国内外研究学者从割刀结构、割刀材料及切割参数等方面展开研究。

有学者采用半月形割刀结构,并配有特殊设计的碳化钨刀片,通过刀片结构和材料的改进大大降低切割表面上产生的点载荷,从而延长使用寿命[6]。此外,切割刀具上也可以采用特定方式布齿或钳制硬质合金,从而提高刀具的耐磨损性能和刀体硬度,保证割刀的切割质量和切割速度,极大地改善切削性能[7-8]。

除了从刀具结构、材料及布齿进行优化设计外,还有学者通过研究钻压、钻速[9]及割刀展开角[10]等切割参数与割刀稳定性的关系,优化工具切割参数,提高割刀工作平稳性,进而降低割刀断裂风险。

1.2 水力式内割刀

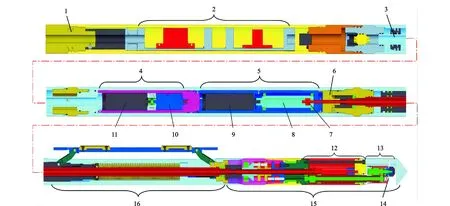

由于机械式内割刀内部采用机械式动力传动方式,存在操作复杂、扭矩判断不准确、成功率低、大斜度井和水平井应用困难等问题。因此,可考虑水力-机械传动方式进行切割工具设计,避免上述问题。国内中原石油勘探局钻井机械仪表技术研究所较早进行了水力式内割刀设计与切割应用研究,其研制的ND-S114型套管内割刀,工具总长1 100 mm,适合套管直径140 mm,切割转速40~60 r/min,泵排量9 L/s,钻压小于3 kN,于1996年在中原油田投入使用,切割管柱38次,切割井深达到2 423 m,成功率为100%,结构如图2所示[11]。

1-上接头;2-溢流阀总成;3-活塞总成;4-大弹簧;5-剪销;6-割刀本体;7-刀片总成

该水力式内割刀工具采用水力-机械传动原理,类似井下液压传动原理。利用投球产生流体压力差推出割刀切割管柱,通过泵压降幅判断套管是否割断,提高了切割效率和判断准确性,也避免了刀具的磨损。

2014年,国外Welltec公司推出新型机械切割机。刀具几何形状的特殊设计,使工具可在管柱处于拉伸、压缩或偏差的状态下对管壁进行切割,减少卡刀风险,使之成为一种非常通用和增值的工具。在此之前,其他切割技术建议切割时管柱应满足拉伸状态[12-13]。经过对刀具结构、液压系统等优化升级后,于2021年研制出新一代切割机,结构如图3所示。该工具总长14.27 m,外径79.38 mm,刀具最大活动范围146.05 mm,可一次下井完成多次切割,极大地节省作业时间。现场应用证明,切割井深可达3 546 m,切割成功率高达85%以上,在德国一个案例中,切割27次,成功24次,入井一次的可切割数多达7次[14-15]。

图3 Welltec新一代切割机[15]

为进一步扩大水力式内割刀的使用范围,国内外学者采用了增加割刀数量、优化结构等方法。例如Stephan Hekelaar等[16]在常规水力切割设备只有一组割刀的基础上,增加至3组及以上,解决了切割设备下井一次只能切割一次的问题。类似地,国内王明杰等也采用了同样的方法[17]。还有学者采用特制割刀和结构优化的方式,使工具不仅能完成切割,还能完成冲砂、打捞等工作[18-19]。

此外,由于小直径油管成本低、抗压能力强,使得小直径油管在油田作业中的应用越来越普遍。而对于80 mm以下管径的油管,常规水力式割刀难以切割,多采用化学切割和聚能切割,但二者均存在HSE(Health,Safety,Environment)问题。因此,研究学者针对这一问题,研制了适用于切割内径为62~76 mm油管的切割工具[20-21]。

1.3 电控机械切割

常规机械切割技术存在效率低、精度差、自动化程度不高和控制难等弊端,国外学者率先开展电控机械切割研究,以此克服上述弊端。2009年,国外贝克休斯公司研发的电控切割工具进入测试阶段,不久后投入工程应用[22]。2019年,哈里伯顿推出电池供电的新型电控切割工具,耐温148 ℃,承压103.4 MPa,用于切割直径60.32~88.90 mm的管道,业内公认成功率高达85%。切口质量好,无毛刺,如图4所示[23]。该工具的切割过程由控制系统精确控制,遥遥领先同类产品,但其核心技术被严格封锁,公司对外只提供服务作业,相关文献仅能了解到切割器的部分切割参数、外部结构和现场应用情况,而对于内部结构则是一无所知。

图4 哈里伯顿新型电控工具切割管道[23]

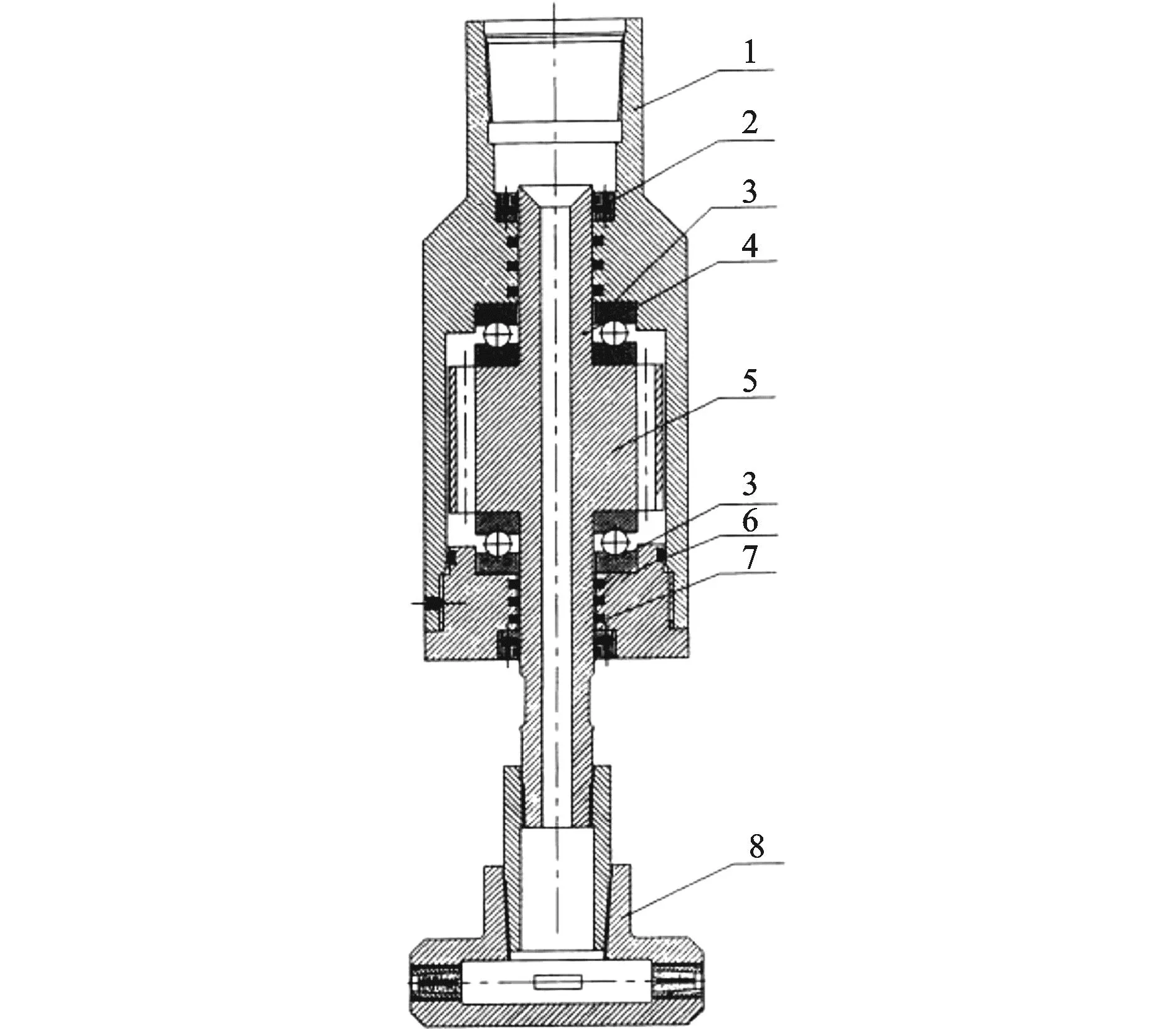

为打破国外技术垄断,加快国内井下切割工具智能化发展,赵传伟等[24-25]自2017年开始开展井下管柱电动切割技术研究,经多重技术攻关(刀片径向伸缩、井口与地面数据互联、切割可视化等),成功研制出电控机械切割工具,结构如图5所示。该工具外径54 mm,适用于外径73~101.6 mm油套管切割,最大切割壁厚12.7 mm,耐压140 MPa,可实现切割工程的自动化,减少切割作业所需人员,还可对切割状态进行检测和显示,提高切割效率和精确度。

1-上接头;2-井下电控及通信单元;3-补偿油箱;4-锚定执行系统动力总成;5-刀头偏转机构动力总成;6-空心主轴电机;7-提升螺母;8-内丝杠;9-无刷直流伺服电机;10-油泵;11-无刷直流电;12-刀头基座;13-刀头;14-切割片;15-切割执行系统;16-锚定执行系统

在前人基础上,研究学者针对电控机械切割工具下井深度定位不准确问题, 提出采用套管接箍定位器进行深度校准;针对滑块连杆机构锚定存在死点问题,提出增加柔性支撑杆的方法[26];针对结构复杂问题,进行了结构优化[27-28]。

2 磨料射流切割技术

磨料射流切割作为一种高效、无污染切割方法,可解决机械刀片难以切割偏心及多层管柱的问题。根据参考文献[29]记载,磨料射流可用于5层偏心管柱的切割。其原理是将磨料颗粒注入水射流,利用高速磨料颗粒的硬度和动能冲蚀材料表面,实现对材料的切割。在低压(27.58~68.95 MPa)和大容量(0.30~0.37 m3/min)下使用沙子或矿渣与水混合的切割称为砂切割,而在高压(344.75~482.65 MPa)和小容量(0.19~0.30 m3/min)下使用一定粒度的磨料粒子(石榴石、石英砂和碳化硅等)与水混合的切割称为磨料水射流切割,通常磨料水射流切割应用更广泛[30]。

根据喷嘴旋转动力来源不同,磨料射流切割装置主要分为反作用力式和液压马达式。此外,也可用电机驱动喷嘴旋转,但电机极易受到井下流体影响,对防水性能要求极高。

2.1 反作用力式

反作用力式利用高压流体与结构的壁面接触产生力矩,从而驱动喷嘴旋转。常用的结构有偏心喷嘴[31-34]、螺旋管、螺旋槽[35]及涡轮[36]等。其中以偏心喷嘴应用较广,例如陈建兵等[33]研制的磨料射流切割装置,其喷嘴的旋转由偏心喷嘴实现,结构如图6所示。

1-外筒;2-高压防砂机构;3-高压密封;4-中心轴;5-速度控制机构;6-轴承;7-外筒压盖;8-切割头

工作原理:高压磨料流体进入偏置喷嘴时,在反作用力的作用下对切割头产生旋转力矩,进而推动切割头和中心轴旋转,实现套管切割。切割泵压45~55 MPa,转速5~7 r/min,割断4层套管(管径:Φ244.5、Φ339.7、Φ508、Φ762 mm)费时6 h左右。

利用反作用力实现喷嘴旋转的切割装置,若喷头转速太高,会导致切割效率降低,故需设置减速部分。有学者采用限速环切割阻尼脂方式实现喷嘴减速[37],还有学者采用齿轮组减速[38]、电磁减速、动静交替摩擦环减速以及阻尼油减速等方式。同时,因磨料射流为非接触式切割,通过施工参数和作业现象难以判断套管割断时间。为此,贾惠芹等采用声发射[39]和振动传感器[40]的方法来检测套管割断信号,国外学者则提出利用摄影测量、激光扫描手段获取套管切割信息[41]。笔者认为,磨料射流对摄影和激光扫描的质量构成巨大挑战,更倾向于贾惠芹等提出的方法。

2.2 液压马达式

由于反作用力驱动喷嘴旋转,喷嘴速度难以控制。据此,有学者提出采用液压马达驱动喷嘴旋转[42-44],通过调节流量大小控制马达转速。液压马达式切割装置具有无严格防水要求、自动化程度高等优点,但需额外的液压装置,导致成本增加。

国外ANT AG公司作为全球水射流切割技术引领者,针对直径177~2 998 mm管柱,推出磨料射流井下切割系列产品[45]。新产品PCH结构如图7所示,采用液压驱动,无级加紧,切割头可实现无级伸缩。工具总长度约3 450 mm,适用管径406.4~914.4 mm,旋转速度395~3 950 (°)/h,工作水深150 m,与CAir系统配套使用时,工作水深可达250 m。

图7 PCH结构[45]

磨料射流切割优势明显,但高压磨料射流对设备喷嘴耐磨性能极具挑战。因此,马认琦等[46]自主研发了无钴碳化钨耐磨喷嘴,耐磨系数较常规喷嘴增加了144。为进一步提高喷嘴表面硬度和耐冲蚀性能,中海油采用类金刚石薄膜涂层技术,延长喷嘴使用寿命[47]。

3 特种切割技术

特种切割技术利用特种刀具切割管柱,主要包括聚能切割技术、化学切割技术、电弧切割技术和激光切割技术等。聚能切割和化学切割存在HSE问题,电弧切割和激光切割存在作业成本高的问题,但特种切割技术适用于常规切割工具难以切割管柱的工况,如水平井、大斜度井及小直径管遇卡[48]。

3.1 聚能切割技术

聚能切割采用线型空心装药结构,通过电雷管起爆非电导爆管,引爆聚能装置产生高温高压气体将管子切断。该切割方法切割时间短,操作方便,能一次性切割多层管柱,但断口极不规则,且装填的炸药量不易控制,过多会造成其他不切割管道的损伤,过少会导致切割失败。若工作环境为海洋,爆炸后对海洋生物产生巨大威胁,污染海洋环境。

3.2 化学切割技术

化学切割器由点火头、燃烧室、锚定器、火药筒、催化剂室、切割头等部分构成,结构如图8所示[49]。工作时由电缆下入管柱切割位置,通过电缆供电点燃点火头,进而点燃燃烧室内的固体燃料推进剂。燃烧产生的高温高压气体一部分用于推出锚定器,完成切割器的扶正和固定;另一部分用于运输火药筒内的化学药剂(三氟化溴),经催化剂室催化后到达切割头,并从切割头外围紧密排列的小孔高速喷出,实现管柱切割。

1-点火头;2-燃烧室;3-变扣;4-锚定器;5-变扣;6-火药筒;7-催化剂室;8-切割头;9-尾堵

该切割器入井速度快,切割时间短,切割效果好,但所使用的化学药剂三氟化溴(BrF3)具强腐蚀性,属剧毒物质。此外,若切割后存在未完全反应的药剂,将会造成井内污染[50];若切割处管柱存在污垢,可能会阻碍化学切割弹主要成分BrF3与Fe反应,导致切割失败[51]。

3.3 电弧切割技术

电弧切割技术是一种新型无接触热切割技术,利用两个电极之间产生的高温电弧熔化金属,包括水下等离子切割、熔化极水喷射切割及水下药芯割丝电弧切割等[52]。

水下等离子切割工具,利用等离子体发生器产生高温高压的水蒸汽等离子体来快速降解和去除金属[53],该工具切割速度快、切口质量好,但工作电压高达200 V,能量损耗大,用于中薄板切割[54]。熔化极水喷射切割工具借助割丝与工件之间产生的高温电弧熔化金属,其工作电压低,操作安全,具有良好的发展前景,但制造困难,维护成本高。水下药芯割丝电弧切割工艺具有启动简便、自动操作方便的特点,可通过调整药芯成分以满足不同切割需求,具有应用于油气井退役工作的潜力[55-56]。

3.4 激光切割技术

激光切割技术原理:将激光束通过聚焦镜聚焦在管柱表面,使材料温度迅速升高直到熔化甚至汽化,然后激光束沿一定的路径在管柱上做圆周运动,并用高压活性或惰性气体去除熔化的材料,从而形成切口[57]。该切割技术效率高且效果好,切口表面光滑,但切割厚度有限,成本高,限制了激光技术的应用。

4 结论与建议

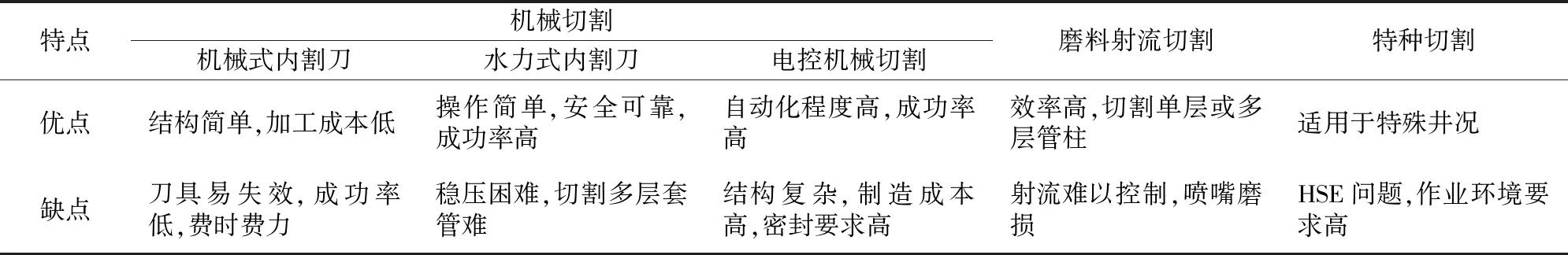

针对上述内容,总结各切割方式的优缺点,见表1。

表1 切割方式的优缺点分析

关于井下切割工具未来的发展方向,给出如下建议:

(1)优化割刀综合性能。机械切割利用割刀进行管柱切割,割刀的质量直接影响切割效率和切割成本。通过提高割刀寿命,减少割刀更换频率,缩短切割时间。

(2)加强磨料切割的射流控制。磨料射流切割较其他切割有诸多优点,且符合HSE原则,但射流难以控制,解决射流控制问题将有效促进磨料射流切割装置的应用。

(3)研制新型套管切割装置。鉴于井下的特殊工作环境给套管切割带来的困难和复杂性,需研制出结构简单、操作方便,适应不同井况和安全可靠的新型套管切割装置。

(4)切割工具智能化。工具的智能化,使得切割过程自动化和可视化,切割装置的锚定和切割均由地面控制系统控制。国外智能切割技术成熟,但核心技术被严格封锁。相比之下,国内起步较晚,随着数字化时代的发展,切割工具智能化是发展大趋势。