基于Solidworks的重载机器人肩部的建模与静态分析

孙吴松

(六安职业技术学院 汽车与机电工程学院,安徽 六安 237158)

工业机器人技术是目前工业自动化领域最典型也是最热门的专业.目前,大部分重型工业机器人一般有4~6度的自由度,负载范围100~500 kg,其中更多的应用范围120~200 kg[1].随着人们对实际应用需求的不断增加,重型工业机器人能够搬运物体的重量也在不断提高.为了保证机器人在搬运大重量货物的同时能平稳运行,需要开展对机器人的运动轨迹进行规划并提高定位精度,降低驱动部件的功耗等工作[2].国内许多研究机构和学者对重载机器人(负载100 kg以上)的研究与应用开展了许多工作[3].吴文杰等[4]利用RV减速器代替多级齿轮减速结构,优化重载机器人手腕部结构的灵活性,提升机器人的加工与装配性能.许亚东等[5]运用ADAMS软件建立堆垛机器人动力学模型,分析各个关键部位的动力学性能,提升6自由度堆垛机器人的工作空间圆滑度.王进等[6]提出了基于中心复合设计与最佳填充控空间设计方法,改善重载桁架机器人的横梁结构,提高其静动态特性.胡文洪等[7]基于自适应迭代学习,提出了一种新的随负载质量改变自适应控制方法,提高机器人的最大工作距离误差.目前国内的研究只是从某一部分提升工业机器人的性能,尚未从整体上给出机器人全局优化的方法或实用技术[8].工业机器人的国产化是我国制造业发展的关键,要提高其整体性能,缩小与国外之间的差距,是目前迫切需要解决的问题.本文根据工况(初始工况:机器人最大负载165 kg,水平最大工作半径1800 mm,机器人重量约1430 kg,大臂长800 mm,重约15 kg,小臂长1000 mm,重约20 kg,大臂速度30°/s,肩部自由度为1,使用寿命为10年,单班制工作,一年工作300 d),比较分析选取适合的方案对165 kg重载6自由度机器人肩关节中的机械部分进行设计并校核,其机械部分主要由驱动电机、齿轮、轴和滚动轴承等组成.通过对165 kg重载6自由度机器人肩关节传动系统材料进行有限元分析,确保材料的静强度满足设计需求和实际使用.

1 总体设计方案

1.1 主要技术参数的确定

如图1所示,各部分的尺寸和重量如下:肩关节和肘关节轴之间的距离设为800 mm,质量为M1(大约15 kg),重心在距离肩关节轴400 mm处,L1=400 mm.肘关节和腕关节轴之间的距离为1000 mm,质量为M2(大约20 kg),重心在距离肘关节轴500 mm处,L2=800+500=1300 mm.腕部装置及最大物重合计为M3(180 kg左右),重心在距离肘关节轴1000 mm处,L3=1000+800=1800 mm.

图1 机械手极限位置

1.2 硬件设备的选择

1.2.1 肩部坐标形式的确定

机器人肩部属于机器人的执行机构,是其中非常重要的一个部件,它用来支撑机器人的腕部和手部,并将机器人的手爪送到指定的位置.本文选择的关节型具有体积小,工作范围大等特点,与其他类型的机械手相比,可以绕过底座周围的障碍物.

1.2.2 传动机构的选择

工业机械手传动装置种类很多,齿轮传动、链条传动、蜗杆传动和行星齿轮都是常用的传动装置,另外还常用滚珠螺杆、谐波齿轮和同步齿轮带.本文选择的齿轮传动具有传动比大、航程宽、部件小、体积小、重量轻、齿啮合数大和承载能力高等特点.同时误差可以相互补偿,所以运动精度高,使用调波发生器完成无侧间隙的啮合,其运行稳定,噪声低,传动效率高.

1.2.3 驱动系统的选择

重载工业机器人肩关节一般来说可以选择3种基本驱动系统:液压驱动、气动驱动和电动驱动.本文选择交流伺服电动机(110AEA12020-SH3),具有结构简单、便于维护、便于制造、调速范围广、动态响应特性好等优点.

1.2.4 回转方案的选择

本文设计的是165 kg重载机器人的肩关节,肩关节所受的转矩很大,电动机先通过谐波减速器(SHG-45-100)减速,再通过一对直齿圆柱齿轮减速,从而使肩关节做回转运动.

1.3 重载机器人肩关节结构设计

1.3.1 减速齿轮的设计与校核

(i)确定齿轮材料以及选择精度等级

初步分析,小齿轮材料采用45钢调制,查阅《机械设计基础表》[9]可知小齿轮硬度为217~255 HBS,大齿轮材料采用45钢正火,查阅《机械设计基础表》[9]可知大齿轮硬度为169~210 HBS.根据《机械设计基础表》[9]选齿轮精度为8级,齿面粗糙度Ra≤3.2~6.3 μm.

(ii)齿轮主要参数

(iii)齿轮的校核

齿轮的主要参数和尺寸根据齿面的接触疲劳强度确定,通过计算齿根弯曲疲劳强度来校核齿根的弯曲强度.齿根弯曲疲劳强度校核计算公式为

(1)

式中,K为载荷系数,均匀冲击取K=1.1;T(N·mm)为主动轮上的转矩,b(mm)为轮齿的接触宽度,m为模数,Z为主动轮齿数.许用弯曲应力计算公式为

(2)

1.3.2 轴承零件的布局方案和校核

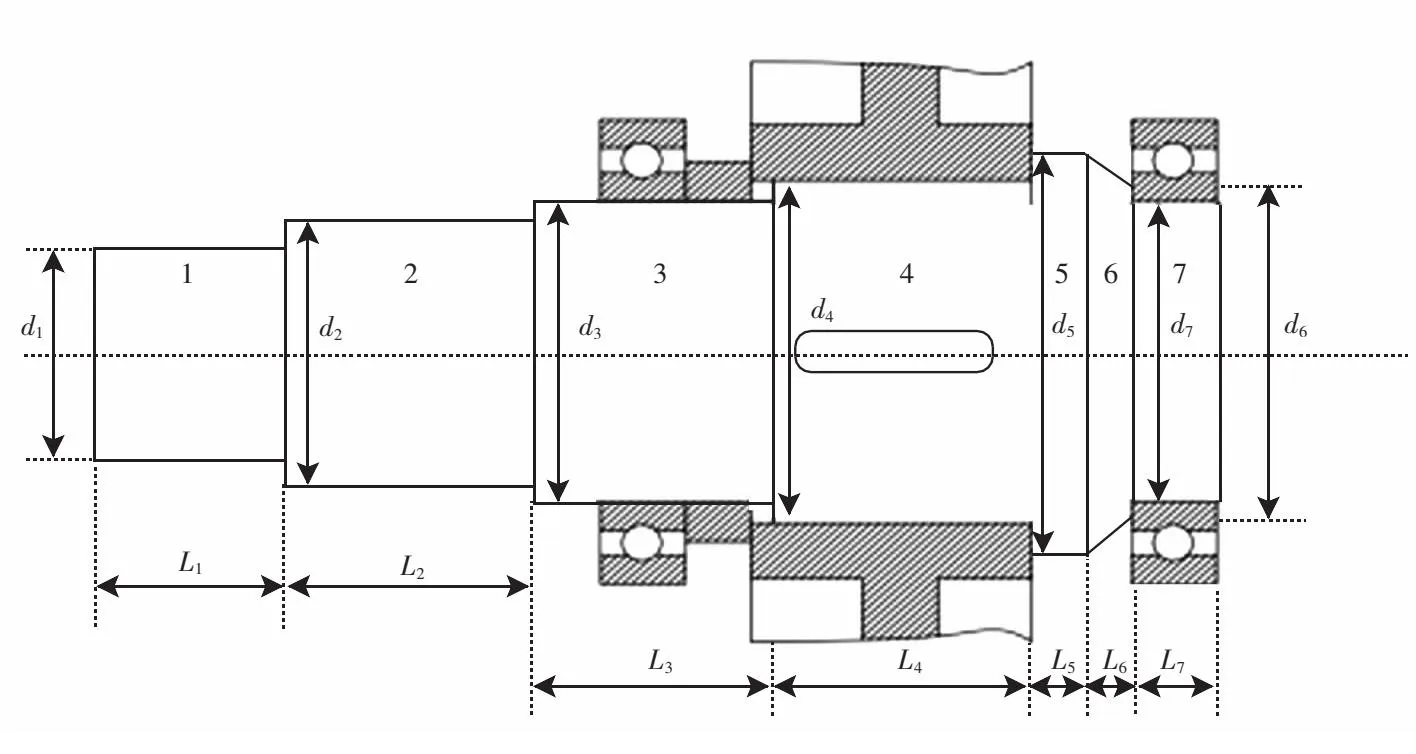

轴承零件布局方案如图2所示.齿轮是根据减速器的一般结构从轴的左端加载的,用轴肩和轴套做轴向固定,轴向固定用平键和过盈配合(H7/r6).左端轴承用套筒的左端面定位,右端轴承采用轴肩固定的固定方式.轴的定位是通过两端轴承端盖轴向固定轴承的外圈套实现.一般来说,直齿圆柱轮在工作过程中不会产生轴向力,所以轴承选用深沟球轴承,润滑方式采用油润滑.

图2 轴承零件布局方案简图

(i)确定轴承各轴段的直径

输出轴的最小处直径d1=70 mm,因为在第一段轴上安装了法兰,所以需要进行定位.为了方便定位,根据标准,轴肩处的直径差可取5~10 mm,故第二段轴的直径d2=75 mm.因为第二段轴与第三段轴之间的直径变化是为了轴上零件拆装方便,所以2轴段直径略有差值即可.根据标准,取1~5 mm,因为需要将深沟球轴承安装在第三段轴上.在设计第三段轴时,它的直径必须满足轴承内径的标准,因此选择6016深沟球轴承.根据《机械设计手册》,可知6016深沟球轴承安装直径为80 mm,所以第三段轴的直径d3=80 mm.按同样方式确定第四段和第五段轴的直径d4=85 mm、d5=90 mm.第六段轴上有轴承,为了方便拆卸和安装,查得6016深沟球轴承安装尺寸为87 mm,所以d6=87 mm.第七段轴上安装轴承,所以d7=80 mm.输入轴的最小处直径d1=45 mm,因为在第一段轴上安装了法兰,所以需要进行定位,为了方便定位,根据标准轴肩处的直径差可取5~10 mm,故第二段轴的直径d2=50 mm.为了轴上零件拆装方便,第二段轴和第三段轴直径略有差值即可,根据标准,取1~5 mm.因为深沟球轴承安装在第三段轴上,在设计第三段轴时它的直径必须满足轴承内径的标准,所以选择6011深沟球轴承.查阅《机械设计手册》可知,6011深沟球轴承标准安装直径为55 mm,所以第三段轴直径d3=55 mm.按同样方式确定第四段轴和第五段轴的直径d4=60 mm、d5=65 mm.第六段轴上有轴承,为了方便拆卸和安装,查阅《机械设计手册》可知,6011深沟球轴承安装尺寸为62 mm,所以d6=62 mm.第七段轴上安装轴承,所以d7=55 mm.

(ii)确定输出轴的各段长度

根据标准,在轴与传动零件配合时,轴的长度等于传动零件的轮毂宽度减2 mm,所以L4=96-2=94 mm,因为输出轴的转矩T=1800 N·m,d=70 mm,L1根据结构而定,取L1=98 mm.第2段轴长因为轴承盖螺钉至联轴器需留有一定距离Δ1取10~15 mm,取L2=55 mm,齿轮端面至箱体内壁的距离Δ2取10~15 mm,取Δ2=10 mm.根据轴承的润滑方式确定轴承端面与箱体内壁的距离,因为轴承采用的油润滑,所以取Δ3=5 mm,轴承宽B=22 mm,所以L3=2+Δ2+Δ3+22=39 mm.使用同样方法确定L5+L6=10+5=15 mm,第7段轴上有轴承,所以L7=22 mm.一般认为轴承支点在2个轴承宽度的中点,所以轴承支点跨距L=L3+L4+L5+L6+L7-B=39+94+15+22-22=148 mm.

(iii)轴承的校核

圆周力计算公式[10]为

(3)

径向力计算公式[11]为

Fr=Ft×tanα,

(4)

式中,Ft为齿轮的圆周力,α为齿轮的压力角,一般取α=20°,所以输出轴Fr=Ft×tan20°=9375×0.364=3412.5 N,输入轴为3480.75 N,由于直齿圆柱齿轮不存在轴向力,则

P=fp(XFr),

(5)

式中,Fr(N)为轴承所受的径向载荷,X为径向载荷系数,fp为载荷系数.根据《机械设计基础表》选择载荷系数fp=1.2.所以,输出轴P=fp(XFr)=1.2×3142.5=4095N,输入轴为4176.9 N.

已知减速器寿命为24000 h,所以选用的轴承初步估算寿命也为24000 h.

轴承的寿命计算公式为[12]

(6)

式中,Lh(h)为工作小时数,n(r/min)为轴的转速,fT为温度系数,C(N)为基本额定负荷,P(N)为当量动载荷,ε为寿命指数,球轴承取ε=3.

输出轴轴承寿命为

输入轴轴承寿命为

所以选用6016深沟球输出轴承和6011深沟球输入轴承均可满足预期使用寿命.

2 基于Solidworks肩关节传动部件的建模与静强度分析

2.1 齿轮和轴承建模

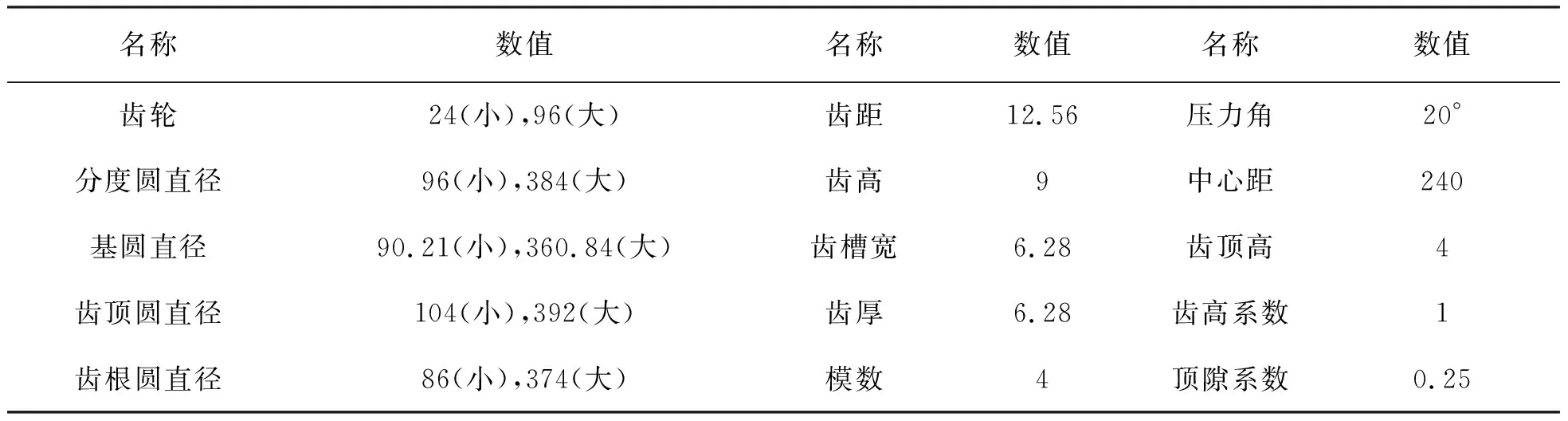

使用Solidworks插件Toolbox进行齿轮建模,建模用到的齿轮参数如表1所示.利用Solidworoks软件分别设计齿轮(输入小齿轮和输出大齿轮)和传动轴(输入轴和输出轴)三维图,如图3所示.

表1 齿轮各个参数值

(a)输入轴小齿轮

2.2 齿轮静强度分析

对齿轮副中的齿轮进行静强度分析,参数如下:小齿轮扭矩T小齿轮=459 N·m,大齿轮扭矩T大齿轮=1800 N·m.齿轮的材料为45钢.选择齿轮的重心轴为固定端面,结果如图4所示.

(a)输入轴小齿轮 (b)输出轴大齿轮

从图4可以看出,齿轮的应力主要分布在齿根和齿轮内部的轴键位置.小齿轮受到的最大应力为40.1 MPa,大齿轮受到的最大应力为26.5 MPa,应力最大处在齿根边缘标红的附近,已知45钢材料的屈服强度为580 MPa,根据计算结果可知2种齿轮的最大应力不超过材料的屈服强度,强度足够.

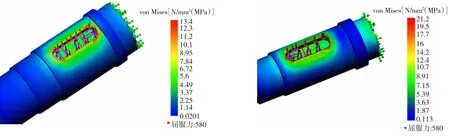

2.3 轴的静强度分析

对轴进行静强度分析,将轴的端面固定,具体参数如下:输入轴的径向力Fr1=3480.75N,圆周力Ft1=9562.5 N;输出轴的径向力Fr2=3142.5 N,圆周力Ft2=9375 N.选择轴材料为45钢并划分网格.选择键槽面为力的作用面,结果如图5所示.

(a)输入轴 (b)输出轴

由图5可知,输入轴的径向力主要分布在轴的端口处,最大应力值为12.4 MPa,在轴键连接部分存在轴向力,最大轴向力的方向与径向力相反,应力值为21.2 MPa.而输出轴的径向力主要分布在轴的端口处,方向与输出轴相反,最大应力值为4.49 MPa,轴键连接部分存在轴向力,最大轴向力的方向与径向力相反,应力为13.4 MPa.45钢的屈服强度为580 MPa,由此可知2轴的最大应力不超过材料的屈服强度,强度足够.

3 结语

本文研究了局部结构图和基本参数表,运用理论计算选取110AEA12020-SH3交流伺服电机,选用SHG-45-100汇总运动参数表,对齿轮和传动轴进行设计,并根据轴径分别选取6011和6016深沟球轴承,并对其校核.根据齿轮、轴、电机和减速器的尺寸,对肩部具体结构进行设计,并运用Solidworks2018进行建模分析.结果表明,该机器人肩部结构设计合理,为机器人肩部齿轮和轴承的选型与轴承寿命核算提供重要依据.同时,通过静强度分析齿轮与轴承的应力分布,为机器人肩部部位应力分布及失效分析提供理论依据.