空间站机械臂末端执行器用导轨设计与验证

张文明,杨旭,王储,胡成威

(北京空间飞行器总体设计部 空间智能机器人系统技术与应用北京市重点实验室,北京 100094)

近年来,随着航天器机构的快速发展,对各类长寿命、高精度直线传动机构应用需求日渐旺盛.滚珠直线导轨具有定位精度高、摩擦磨损小、传递效率高、使用寿命长等优点而广泛应用在精密机械、数控机床等各类直线机构中[1-2],地面应用广泛,技术成熟,但在空间机构产品中应用相对较少.与地面应用相比,空间机构用导轨需综合考虑在轨高低温、真空、原子氧、电子辐照、单粒子、紫外和红外辐照等空间环境因素,为此,其导轨不能直接引用地面产品技术状态,需依据航天器发射环境、空间应用环境等因素,进行再设计,并通过全面的试验验证,确保其功能性能满足在轨使用要求.

滚动直线导轨主要包括导轨、滑块、滚珠及返向器等组件,通过滚珠在导轨与滑块组成的滚道内滚动,进行直线运动,运动过程中可同时承受2 个方向的横向力和3 个方向的力矩.在正常工作的状态中,滚珠在滚道和返向器所围成的闭合区间内做循环运动,滚珠在受载状态下的运动较为复杂,主要运动包括直线运动、纯滚动、陀螺运动和自旋运动[3].林敏[4]、耿宝龙[5]对导轨副摩擦力、磨损机理以及动态特性进行了研究.龚灿[6]在对导轨滚道表面形貌测试的基础上,建立了滚道表面波纹度模型计算了滚珠与滚道接触力,并分析了承载区内因接触状态的变化引起的摩擦特性的变化.李隽等[7]对滚动直线导轨副寿命分析、试验以及失效模式等方面进行了研究,分析了直线导轨的失效模式,主要是接触疲劳剥离与磨损,与其使用环境条件、负载和工作寿命相关.以上均是基于导轨在地面油脂润滑状态下的分析研究,在油脂润滑状态下直线导轨受力、使用寿命以及磨损失效模式有较成熟的分析方法与试验结果.针对空间机构中的导轨,因其会常期暴露在真空环境下,油脂易在真空中挥发,失去润滑作用,所以不宜用油脂润滑,通常采用固体润滑.本文以空间站机械臂末端执行器导轨研制为例,给出了滚珠直线导轨设计与试验方法,对空间机构用导轨的设计、承载能力、寿命及其试验验证等内容进行了研究.结合试验结果,探讨了空间机构用导轨设计及使用建议,供航天器机构研制人员参考.

1 锁紧机构导轨设计

1.1 锁紧机构设计状态

末端执行器是空间站机械臂在轨执行任务的关键设备,安装在机械臂的两端,用于对合作目标的抓取与释放.末端采用钢丝绳缠绕方式进行大容差、低冲击捕获,采用粗、精分级定位方案,实现高精度对接,采用4 套独立的锁紧机构对目标适配器进行锁紧,以实现高刚度锁紧[8].其中,锁紧机构中采用了滚珠直线导轨作为其直线运动导向组件.

锁紧机构安装在末端执行器外壳上的,见图1所示,在末端外围共分布有4 套锁紧机构,图中仅表示出1 套.在末端执行器与对应的目标适配器完成对接后,分布在末端外壳上的4 套锁紧机构同步动作,对目标适配器进行锁紧,并实现二者之间的电连接器连接.

图1 锁紧机构安装示意图Fig.1 Schematic diagram of locking mechanism installation

锁紧机构主要由滚珠丝杠、碟簧组件、固定支架、活动组件、连杆、锁紧支撑架和导轨等零部件组成.在锁紧过程中,由锁紧驱动组件通过1 个大齿轮同时驱动4 套锁紧组件的滚珠丝杠螺母转动,滚珠丝杠连同锁紧支撑架沿导轨作直线运动,进而实现对目标适配器的锁紧与电连接器连接.其锁紧过程如图2 所示,初始状态,连杆下端滚轮与固定支架侧面部分接触,见图2(a);在锁紧过程中,在丝杠螺杆的推动下,锁紧支撑架、连杆和活动组件一起移动;当连杆下端滚轮移动至固定支架斜面处时,连杆慢慢张开,其下端滚轮逐渐与固定支架斜面部分脱离,上端滚轮沿目标适配器锁紧槽斜面运动,在此过程中,碟簧组件与固定支架下端面接触并压缩,碟簧所提供的锁紧力将通过活动组件、连杆传递到目标适配器,见图2(b).当碟簧组件压缩到位,且安装在锁紧支撑架上的电连接器与目标适配器对应的电连接器对接完成后,触发到位开关,完成与目标适配器的锁紧与电连接.

图2 锁紧机构工作过程示意图Fig.2 Working diagram of locking mechanism

锁紧机构工作过程中,由导轨承受直线运动过程中的弯曲/扭转以及横向载荷,保证锁紧支撑架及安装在其上的电连接器在运动过程中的位置精度,确保末端锁紧及电气连接正常.在进行该导轨设计时,首先根据末端在轨工作模式,进行载荷分析,确定导轨所受力/力矩;然后,根据载荷、接口尺寸等,确定导轨型号规格,此处应选用通用规格产品;接着根据机构工作剖面、使用环境条件等,进行导轨适应设计与分析;最后,进行导轨承载力和寿命试验,验证其是否满足设计及使用要求.

1.2 导轨载荷分析

对图1 所示的锁紧机构模型进行受力分析,图3是建立的Adams 动力学模型,锁紧组件的运动方向为+Y向,Y轴过两根导轨的对称轴;X向与Y向垂直水平向右,X轴过锁紧支撑架中面;Z轴方向与X轴和Y轴垂直且遵循右手定则;坐标原点位于导轨滑块安装面上.

图3 锁紧机构Adamas 动力学模型Fig.3 Adamas dynamic model of locking mechanism

建立锁紧机构各活动零件之间约束关系,在固定支架下端面与活动支架之间建立弹簧连接,弹簧刚度1 700 N/mm.设置无偏差和有偏差2 种工况进行仿真分析,根据末端执行器锁紧机构尺寸链分析,支撑架组件与左右卡爪位置偏差最大为0.1 mm,即X向偏差0.1 mm.仿真时,滚珠丝杠沿Y向作直线运动,进行锁紧动作.

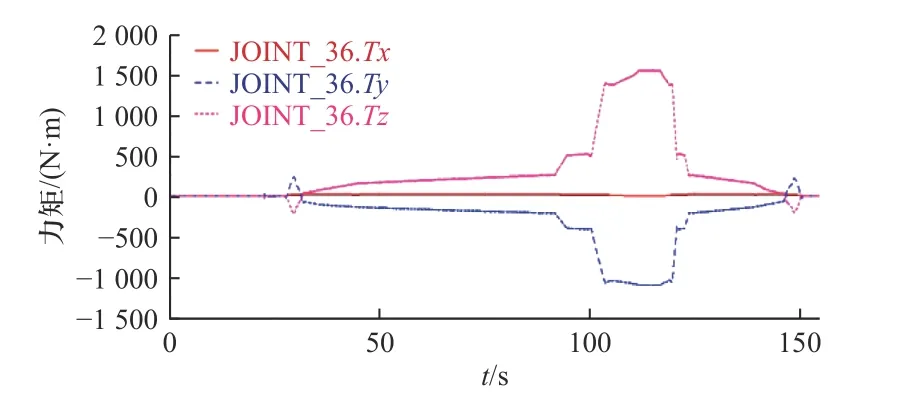

导轨在Ty方向的扭矩可以等效为导轨的拉压力,对导轨寿命影响较小,故应着重考虑Tx、Tz方向弯矩对导轨的影响.分析结果见图4~图7 所示,汇总结果见表1 所示,由表中数据可知导轨连接件受最大力矩为1.546 N·m,由2 个导轨承担,取不均匀系数为0.6,安全系数取2,则单个导轨设计载荷为:1.546×2/(2×0.6)= 2.58 N·m,据此取设计值为3 N·m.

表1 导轨连接件受力分析结果Tab.1 Force and Moment in the guide adapter

图4 无偏差工况导轨连接件X 方向受力Fig.4 Force in the X direction of the guide adapter with unbiased

图5 无偏差工况导轨连接件受力矩Fig.5 Moment in the guide adapter with unbiased

图6 有偏差工况导轨连接件X 方向受力Fig.6 Force in the X direction of the guide adapter with bias

图7 有偏差工况导轨连接件受力矩Fig.7 Moment in the guide adapter with bias

1.3 导轨设计方案

航天器机构导轨设计时,尽可能选用标准规格导轨,并根据导轨载荷分析,考虑一定的设计余量,然后进行适应性设计,以满足在轨空间环境要求[9].选用南京工艺装配制造有限公司的GGC9BA 微型滚动导轨.该导轨采用二列式滚珠循环设计,滚道为哥德式结构,接触角为45°,可实现四方向等载荷效果.该导轨可承受额定力矩6.58 N·m,见表2[10],大于锁紧机构导轨设计值的2 倍.根据滚动直线导轨额定寿命计算公式[7],

表2 GGC9BA 微型滚动导轨参数Tab.2 GGC9BA miniature ball linear guide parameters

式中:L为额定寿命,km;C为额定动载荷;F为计算载荷,kN.

可计算得到在上述使用条件下,导轨使用寿命大于100 km,导轨承载示意见图8 所示.

确定导轨型号规格后,进行适应性设计,主要包括润滑设计、材料选择以及机械接口设计等.

应用于空间机构中的导轨会常期暴露在真空环境下,油脂易在真空中挥发,失去润滑作用,不易采用油脂润滑,因此通常采用固体润滑.固体润滑膜厚度约为1~2 μs,与基体间附着力强,耐磨寿命长,运动过程中产生的磨屑少,适用于小间隙的滚动直线导轨.空间常用的固体润滑膜见表3 所示,根据表中所述各润滑膜特点,确定对滚珠采用溅射沉积MoS2复合薄膜,该固体润滑膜可单独使用,具有很低的真空摩擦系数.

受太空原子氧、粒子辐照等因素影响,导轨材料不宜采用非金属材料,因此,需将返向器改为金属材料,同时受高低温影响,宜采用与滑块相同的金属材料.产品需经历地面运输、存储、发射环境影响,进行环境适应性设计,包括地面运输、加速度、冲击、盐雾等.宜选用具有防腐蚀性能的不锈钢材料.因此,导轨、滑块、滚珠及返向器均选用G95Cr18 不锈钢材料.

滚珠直线导轨在正常工作的状态中,滚珠在滚道和返向器所围成的闭合区间内做循环运动,所通过的区域按照受力状态可以分为承载区、非承载区和过渡区,见图9.承载区内的滚珠分担了滑块上的主要载荷.非承载区内的滚珠处于卸载状态,主要是保证滚珠能够连续的返回承载区,实现滑块的连续运动.过渡区连接着承载区和非承载区,区间内的滚珠从受载状态进入卸载状态(入口处为空载状态进入承载状态),此过程要保证滚珠运动顺畅,不存在过渡区变形,影响滚珠运动现象.在返向器与滑块、导轨组成的滚道中,返向器的安装位置会影响滚珠在过滚区的运动状态,如偏差过大,会对滚珠运动产生阻力,挤压返向器直至将其破坏,因此,需在返向器与滑块之间配打定位孔,保证返向器的安装精度.

图9 导轨工作示意图Fig.9 Working diagram of the ball linear guide

综上所述,确定锁紧机构导轨采用GGC9BA 微型滚动导轨,其中导轨、滑块和返向器材料均采用为G95Cr18 不锈钢,滚珠采用溅射沉积MoS2复合薄膜.根据导轨安装的具体状态进行接口适应性设计.优化返向器的安装精度及导轨间隙,令导轨间隙可调.最后根据试验结果确定导轨的最终状态.

2 导轨试验验证

相对油脂润滑,固体润滑效率较低,对产品使用载荷及使用寿命影响较大,所以空间机构用导轨不能直接引用产品手册中给出的载荷、寿命等使用数据,需单独进行试验验证,验证其能否满足载荷、寿命要求.针对材料空间环境适应性,一般可通过与已有的型号在轨数据进行比对,分析是否满足要求,若没有相同材料在轨飞行经历,则应进行空间环境适应性试验验证.

导轨承载试验和寿命试验前,需确定试验实施方案、试验次数等内容.锁紧机构选用的材料有在轨飞行经历,满足空间环境要求,无须进行材料空间环境适应性试验.

2.1 试验次数

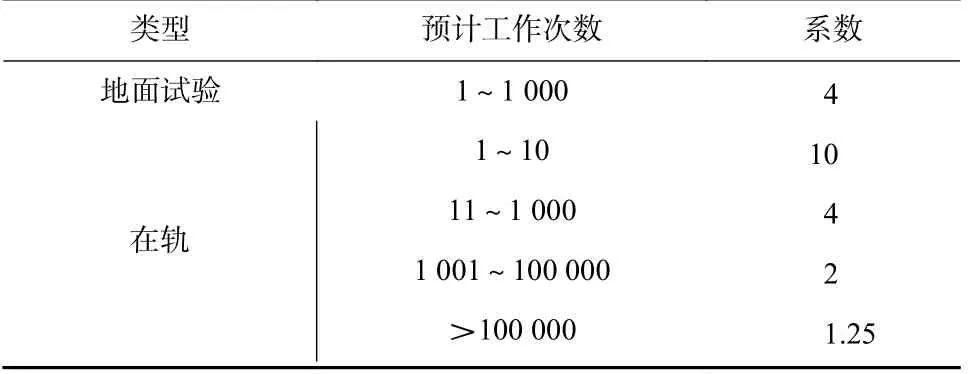

按照《航天器机构设计与验证通用要求》QJ 20712-2018 规定[11],地面寿命试验次数确定方法见表4.

表4 航天器机构寿命试验持续时间因子Tab.4 Spacecraft mechanism life test duration factor

运用预计正常地面试验周期和在轨运行周期之和乘以表中对应的系数,计算地面寿命试验次数.针对末端执行器锁紧机构,地面使用次数100,在轨使用次数2 000,据此计算地面寿命试验次数n:n=100 × 4 + 10 × 10 + 990 × 4 + 1000 × 2 = 6 460,依此确定锁紧机构导轨的试验次数不少于6 460 次,试验时取7 000 次.

2.2 试验方案

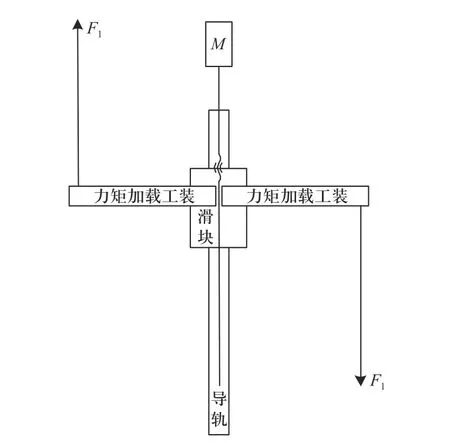

根据锁紧机构导轨工作状态,确定导轨承载和寿命试验方案见图10 所示,由力矩加载工装、导轨、滚珠丝杠和电机等组成[12].试验时,由电机驱动滚珠丝杠正转或者反转,丝杠螺母带动与其固连的滑块作直线往复运动,试验速度为80 mm/min,行程为80 mm,进行往复运动.通过吊挂配重对导轨滑块施加对应的使用载荷,加载力矩3 N·m,配重加载可保证加载力矩的稳定一致.

图10 导轨加载试验示意图Fig.10 Schematic diagram of the guide loading test

试验前后,测试导轨滑块在空载下的运行阻力,试验过程中,监测滑块运动时的阻力变化,并对导轨运动状态进行监视,如有异常,应停止试验,然后对导轨、滑块、滚动体表面进行检测,检查滚珠润滑膜是否脱落,导轨、滑块滚道表面磨损情况.当导轨运行阻力未发生明显变化,则认为导轨通过试验验证,反之,未通过.

2.3 试验结果与分析

试验过程中,根据导轨间隙、润滑及跑合状态,共设计4 种导轨,见表5.状态一、状态二和状态三均为滚珠固体润滑,润滑膜厚度均为0.001~0.002 mm,状态一、状态二间隙相同,均为0.04~0.05 mm,只是状态二未进行跑合;状态三无间隙,滚珠与导轨、滑块之间为过盈配合,不进行地面跑合;状态四滚珠为陶瓷球,导轨和滑块滚道均未润滑.跑和按照寿命试验次数的10%进行加载跑和,即加载3 N·m,跑合700 次.4 种状态导轨试验件各加工1 件,然后分别进行寿命试验,若试验未通过则终止此状态下的试验;若试验通过,则再增加2 件同种状态的试验件进行验证.

表5 导轨试验件分类Tab.5 Classification of the guide specimens

状态一导轨(编号:1-a)顺利通过7 000 次试验,累计行程0.56 km,每完成1 000 次试验,对导轨卸载进行空载下阻力测试,测试结果见表6 所示;试验前后,分别进行2 N·m、3 N·m 和4 N·m 载荷下的阻力测试,结果见表7,由表中数据可知,试验前后,导轨在加载情况下的阻力变化最大为2.2 N,未发生明显变化.接着采用2 件同种状态的导轨(编号:1-b、1-c),进行寿命试验,顺利完成7 000 次承载试验,测试结果见表6,由表中数据可以看出,状态一导轨可以满足在设计载荷下工作7 000 次的使用需求.

表6 导轨试验过程中空载测试结果汇总Tab.6 Summary of no-load test results of the guide

表7 导轨试验前后加载测试结果汇总Tab.7 Summary of loading test results before and after the guide test

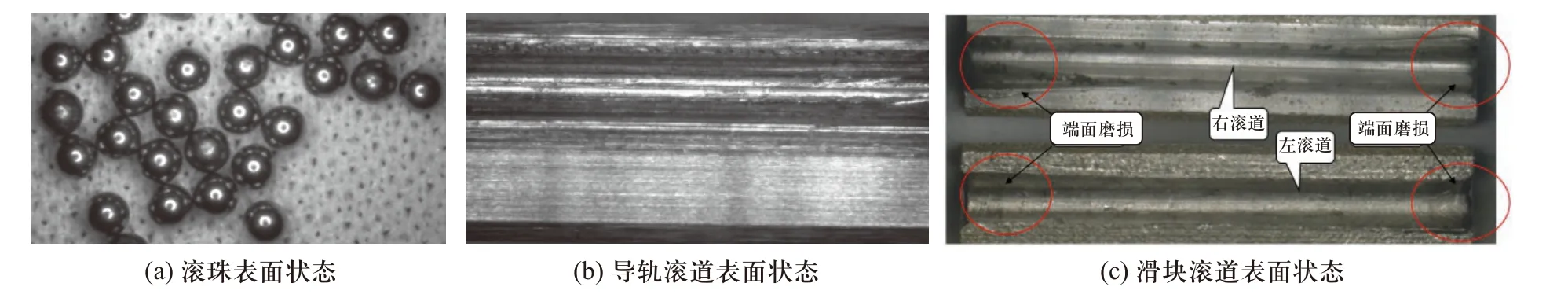

状态二导轨试验进行至6 713 次时,导轨运动时抖动,有异响,空载下导轨的运动阻力增大至3.5~4.6 N.拆下导轨并分解,检查导轨、滑块和滚珠表面状态,发现已有多个滚珠表面为光亮状态,表明润滑膜已脱落;导轨、滑块滚道有磨损痕迹,表明润滑膜已磨损,露出基体材料,见图11.在滑块端面磨损尤为显著,此处为滚珠由承载区至非承载区的过渡段,接触应力大,易磨损.

图11 状态二试验后各状态Fig.11 The state after the test of specimen 2

状态三导轨试验进行至3 465 次时,导轨运动时抖动,有异响,空载下导轨运动阻力增大至23 N.导轨在工作过程中固体润滑膜会有脱落,脱落的润滑膜堆积在导轨滚道内部,会影响滚珠运动,增大滚珠与导轨、滑块之间的磨损,缩短导轨使用寿命,因此,固体润滑导轨不宜采用过盈配合.

状态四导轨仅进行了416 次,运动阻力便明显增大,表明导轨若不润滑,则其滚道极易磨损,导致运动受阻,即便采用表面硬度、光洁度较高的陶瓷球,也不能适应导轨受载状态下的长时间运动.

比较状态一、状态二试验结果,可知固体润滑的导轨可满足有限寿命次数的使用,加载跑合会消耗导轨工作寿命.由状态三试验结果可知,固体润滑的导轨不宜采用过盈配合,合理的间隙设计可以减小脱落润滑膜对滚珠运动的影响,延长固体润滑导轨的使用寿命.状态四结果表明,在导轨使用时必须做润滑处理.

根据上述试验结果,可确定末端执行器锁紧机构导轨采用状态一方案,即滚珠采用溅射沉积MoS2复合薄膜,导轨间隙0.04~0.05 mm,滚珠润滑后不进行跑合.

3 结论与建议

受空间高低温、真空、原子氧、电子辐照、单粒子、紫外和红外辐照等环境因素影响,滚珠直线导轨不能直接应用于空间机构中,须进行空间适应性设计并通过验证后才能使用.暴露在外太空的导轨只能采用固体润滑,固体润滑会使导轨负载能力及使用寿命明显下降.通过总结空间站机械臂末端执行器导轨设计、试验过程与结果,可得到结论如下:

①相比地面用油脂润滑,采用固体润滑的导轨承载能力及使用寿命显著下降,为此,应根据在轨使用工况,分析导轨工作载荷,进行专项寿命试验,验证其在使用载荷条件的寿命是否满足要求;

②固体润滑膜使用寿命有限,因此,采用固体润滑的活动部件,应在润滑前进行跑和,润滑后进行空载少量跑和,不建议进行加载跑和,否则会影响其在轨使用寿命;

③针对固体润滑的导轨,不宜采用过盈配合,合理的间隙设计可以延长导轨在轨使用寿命.