CFRP和AA6061铝合金异质叠层板自冲铆过程分析

陈中傲,黄晓明,苏 洲,王志勇

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.滨州学院 机电工程学院,山东 滨州 256603)

0 引言

复合材料是由两种或两种以上性质不同的物质组成的各向异性材料。复合材料与传统材料相比,具有质量轻、比模量高、抗疲劳性能好及减振性能好等诸多优点,被广泛应用于机械工程、航空、航天、汽车、电子等领域[1-2]。据统计,A350和B787等大型飞机的复合材料用量均超过了50%[3]。碳纤维增强树脂基复合材料(CFRP)作为一种主要航空用复合材料,已广泛应用于机翼、机身等主承力结构。在飞机装配中,CFRP结构件需要与金属板材进行连接。航空铝合金作为航空工业三大合金之首,具有比强度高、延展性好、耐腐蚀性强的优点[4-5]。航空铝合金包括2系(2024、2A12等)、6系(6061、6082等)、7系(7050、7075等)等系列铝材,被广泛应用于飞机蒙皮、机身框架等结构件中[6]。

CFRP和铝合金的连接属于异质材料连接,不同材料间力学性能的巨大差异使得异质板连接成为工程应用中的难点[7]。自冲铆接(SPR)作为一种新轻型薄板连接工艺,可通过铆钉将多层不同材料的板材穿透进行连接。自冲铆接无须进行预钻孔,在连接过程中不会向材料传递热量,接头连接性能及抗疲劳性能更为优秀,在工程应用中有着独特优势[8-9],因此引起学者对该技术的广泛关注。张杰等[10]基于CFRP和AA5052铝合金板的自冲铆接接头进行了多种组合方式的拉伸剪切实验,发现应采用CFRP为上板,AA5052铝合金板为下板的搭接方式,其失效形式是CFRP纤维断裂以及层间开裂,并且上板厚度越大,失效载荷以及能量吸收值越大。Meschut等[11]采用冲孔试验评估了自冲铆过程中CFRP损伤程度,研究表明CFRP主要发生分层损伤,弯曲刚度降低,导致结构过早失效。Liu等[12]建立了二维轴对称模型,系统地研究了铆接影响因素对铝合金自冲铆成形质量的影响,研究表明铆钉脚张开半径随模具直径和凸台高度的增加而增大,随模具深度的增加而减小。Liu等[13]研究了CFRP与铝合金自冲铆接头的连接及损伤机理,提出了考虑剪切效应的复合材料损伤本构模型,研究表明其本构模型可以预测CFRP在大变形作用下的复杂损伤行为。

目前不同学者针对CFRP和铝合金异质叠层板自冲铆工艺进行了大量研究,但主要集中于铆接质量与接头破坏形式[14],对不同厚度CFRP和不同厚度铝合金叠层板自冲铆差异研究尚不完善,缺乏CFRP和AA6061铝合金(CFRP/AA6061)自冲铆过程分析。本文通过不同厚度CFRP和AA6061铝合金组合的自冲铆试验,定量分析铆接质量,确定最优厚度组合,基于CFRP损伤失效模型,对铆接过程中CFRP和AA6061铝合金的损伤变形情况进行有限元模拟,分析自冲铆接头形貌、层间状态及铆接力等。

1 试验设计

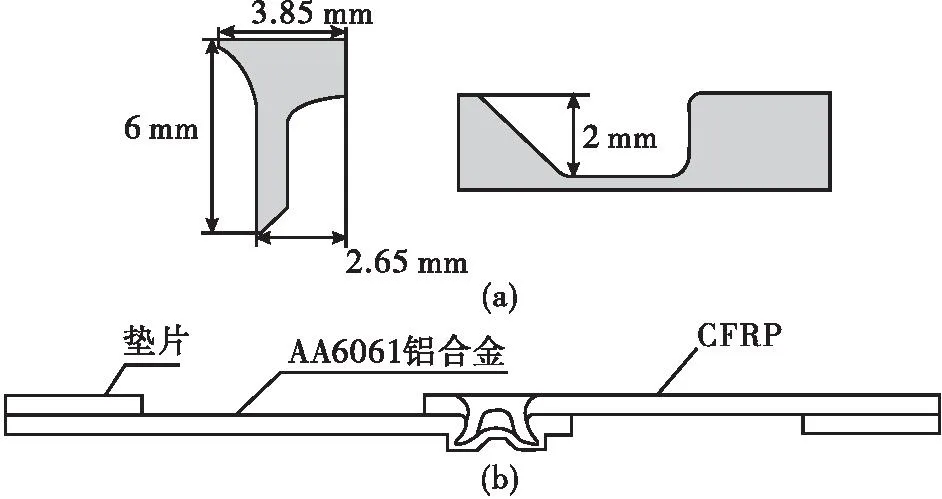

图1为自冲铆接件示意图。图1(a)为铆钉及模具示意图,半空心铆钉的半径为2.65 mm、长度为6 mm,铆钉材质为2A10铝合金。采用图1(b)所示搭接方式,CFRP为上板,AA6061铝合金为下板[10],试件长宽尺寸规格为120 mm×25 mm。

图1 自冲铆接件示意图

自冲铆试验设计如表1所示,其中搭接件总厚度为4 mm,选用不同厚度CFRP和不同厚度AA6061铝合金进行组合。铝合金试件厚度分别为1 mm、2 mm和3 mm;CFRP厚度由预制过程中的铺层数决定,CFRP铺层数3、6、9分别对应厚度1 mm、2 mm、3 mm。

表1 不同厚度CFRP/AA6061组合方式试验设计

采用YTR-50T四柱液压机作为自冲铆接工具,根据铆钉高度设置冲头行程为6 mm,保持1 mm/s匀速下压。为观测铆接接头结构及铆接质量,沿子午线对接头进行打磨抛光,侵蚀剂选用Keller试剂(氢氟酸1.0 mL、盐酸1.5 mL、硝酸2.5 mL、水95.0 mL),侵蚀15 s后用温水清洗,利用CX-H4800光学显微镜观察接头截面。

2 有限元模型

2.1 建模过程

有限元模型中,模型设置与试验设置相一致。CFRP采用六层平纹编织铺层板,利用CATIA数值软件进行几何建模。

自冲铆过程中,冲头及模具设置为刚体,金属定义为各向同性材料属性,铆钉和铝合金板的材料属性如表2所示。冲头与铆钉之间的连接设定为固接。接触为面-面接触算法,铆钉与CFRP、铝合金板之间接触定义为罚函数,系数取0.2。CFRP和铝合金板约束方式为侧边全固定,模具为全固定,冲头保留自由度U3,添加位移载荷,幅值为6.00 mm。对于铆接过程中大应变网格扭曲模拟,单元类型设置为线性减缩积分单元C3D8R,自冲铆钉及铝合金板的全局网格尺寸均为0.15 mm,CFRP全局网格尺寸为0.10 mm。

表2 铆钉及铝合金材料属性

2.2 材料模型

有限元模型数值计算过程中,CFRP和AA6061铝合金分别采用失效模型和Johnson-Cook本构模型,利用VUMAT子程序在有限元中定义材料失效和本构模型。

2A10铝合金是航空航天常用的铆钉材料之一,属于Al-Cu系硬铝合金,通常经过淬火时效处理,屈服强度远大于AA6061铝合金。AA6061铝合金为飞机蒙皮常用材料,自冲铆过程中塑性力学特性采用Johnson-Cook模型[15]。

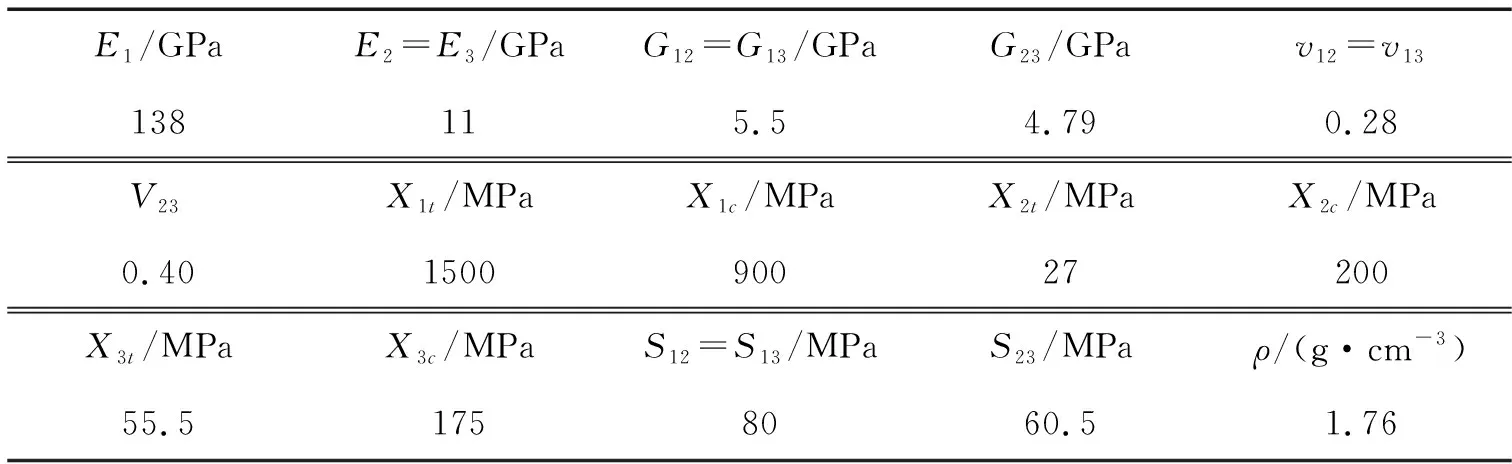

CFRP是典型各向异性材料,力学性能参数如表3表示,依据Hashin理论[16-17],建立CFRP本构模型如下式所示(下标1,2,3分别代表X,Y,Z方向)。

表3 复合材料力学参数

式中:Ei(i=1,2,3)为各方向弹性模量,Gij(i,j=1,2,3)为剪切模量,vij为泊松比,εij为各方向应变分量,算子

根据失效准则定义CFRP单元的损伤和失效,需要分别定义基体和纤维的损伤失效模型。基体拉伸损伤:

基体压缩损伤:

纤维拉伸损伤:

纤维压缩损伤:

式中:S12、S13、S23为1、2、3方向上的剪切强度,X1t、X1c、X2t、X2c为1、2方向上的拉伸和压缩强度,σ11、σ22、σ33为正应力,τ12、τ13、τ23为切应力。对于CFRP冲压断裂过程,通过应力应变判断材料是否发生损伤,依据损伤状态,并更新计算应力,最后根据失效判据决定是否失效断裂或更新应力应变。

3 结果与分析

3.1 自冲铆接头形貌

图2 自冲铆接头形貌

3.2 CFRP和AA6061铝合金接头截面分析

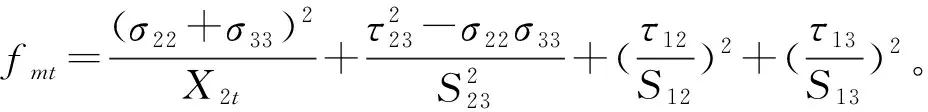

图3为CFRP(2 mm)和AA6061铝合金(2 mm)SPR铆接后接头的截面形貌。从图中可以看出,AA6061铝合金板材在模具作用下成型,铆钉与板材形成互锁结构;CFRP内部纤维有明显的断裂、挤压损伤,沿厚度方向损伤程度加剧。这是由于在铆接过程中,铆钉对CFRP产生刚性冲击和挤压,导致CFRP被压碎。

图3 自冲铆接头截面

为观测CFRP内部纤维变形与损伤情况,选取接头截面处钉头与CFRP挤压区R1、铆钉内腔区域R2和钉脚区域R3作为观察对象。R1区域,CFRP中的纤维因铆钉头部挤压,沿铆钉曲线产生弯曲变形,造成内部纤维断裂。R2区域,由于铆钉腔中空结构和模具凸台作用,CFRP内部纤维呈现出倒“U”型断裂。R3区域,在钉脚挤压作用下,纤维的压碎与断裂情况最为严重,同时CFRP断裂的纤维碎片进一步挤压铝合金板,导致铝合金剩余厚度减小。

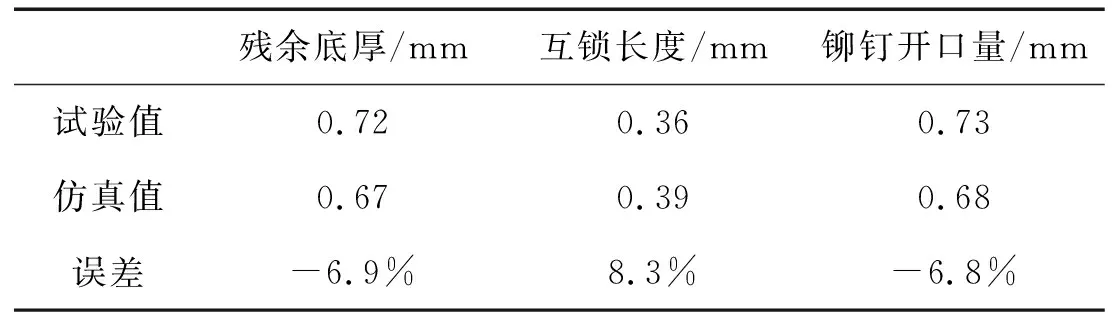

自冲铆后的铆接质量通常用铆接质量参数残余底厚、互锁长度和铆钉开口量定量表达[18]。残余底厚大,代表铆钉的刺入深度在安全范围内,保证接头的外观、密封性和耐腐蚀性。互锁长度和铆钉开口量表明铆钉的腿已完全打开,铆钉与铝合金板形成内部互锁结构。

从图3(a)可以看出,对于厚度分别为2.00 mm的CFRP和AA6061铝合金的自冲铆接头,接头残余厚度为0.72 mm,互锁长度为0.36 mm,铆钉开口量为0.73 mm。接头的铆钉互锁长度和残余底厚均大于0.30 mm,表明接头已形成有效镶嵌互锁结构。铆接前,铝合金板初始厚度为2.00 mm,由于铝合金受到模具及CFRP挤压作用,铝合金板与模具凸台形成紧密贴合,铆钉腔下方区域的铝合金板厚度减薄为0.33 mm。

图4为自冲铆过程中内部变形过程及应力分布情况,设定冲头位移为H。冲头位移为0.25H时,板材已固定,铆钉刺入CFRP,钉脚下方区域的CFRP受压凹陷。应力集中在上表面铺层内同时沿CFRP厚度方向贯穿钉脚下侧区域,铆钉脚尖区域因与上板接触存在应力集中;此外,铝板在模具凸台的作用下不断发生挤压变形,铝合金板向下变形0.71 mm。冲头位移为0.5H时,钉脚未穿透CFRP,铆钉腔区域下侧的铝合金厚度变薄。铆钉腔内部CFRP纤维逐渐弯曲呈倒“U”型,下板铝合金沿模具形状发生变形,整体呈“W”形,铝合金形变量增加至1.37 mm。随冲头位移至0.75H,铆钉刺穿CFRP,钉脚刺入铝合金并逐渐张开,下板铝合金填充至模具底部开始向外扩充。钉脚尖区域进入铝合金板产生应力集中,该阶段的应力主要分布在铆钉脚区域和铝合金板变形区域。

图4 自冲铆过程应力云图

图4(d)为铆接结束后状态,铝合金沿模具底板向外扩充至1.36 mm,铆钉开口量为0.68 mm,互锁长度为0.39 mm,铆钉与板材形成有效镶嵌互锁结构。铆钉孔外侧区域CFRP受钉头作用向下弯曲变形与钉头紧密贴合。铆接完成时,钉脚尖与AA6061铝合金之间的最大挤压应力为2910 MPa。

由图3(a)和图4(d)可以看出,试验结果与有限元模拟获取的接头截面具有一致性。表4为自冲铆接头截面几何参数,试验与有限元模拟截面尺寸相对误差控制在10%以内,因此有限元模型可以有效模拟CFRP和AA6061铝合金自冲铆过程。

表4 接头截面几何参数

3.3 CFRP和AA6061铝合金层间状态

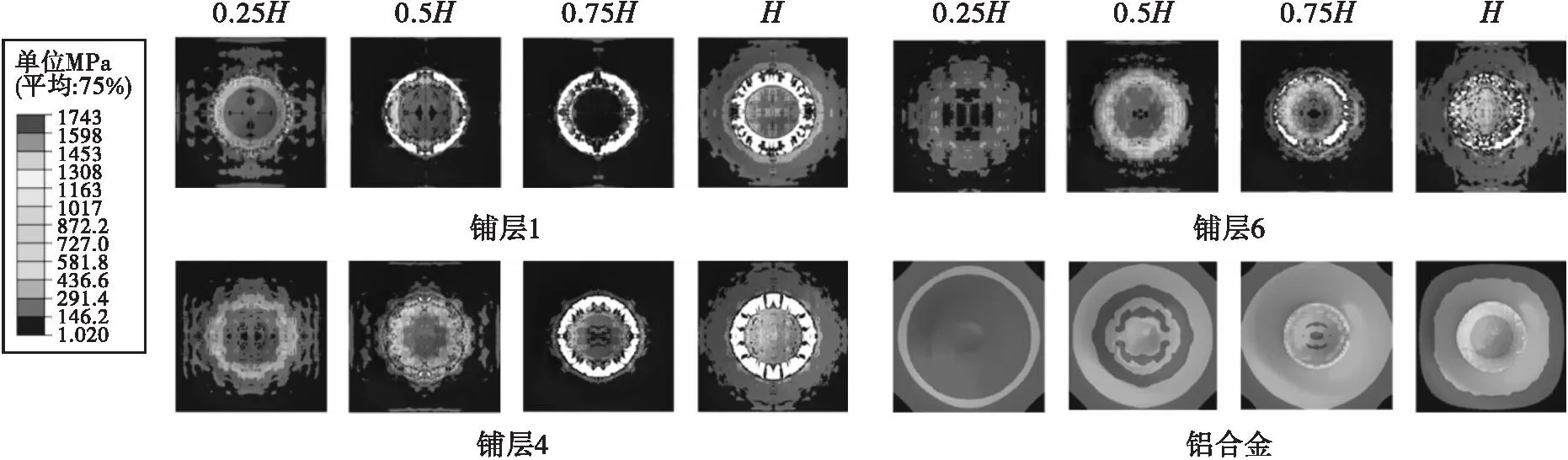

根据冲头位移,分别选取CFRP的上表面铺层1、下表面铺层6探究铆钉刺入及穿透损伤效果,选取铺层4探究CFRP内部层间损伤状态,选取铝合金上表面探究铝合金变形情况。铆接过程CFRP层间与铝合金应力云图见图5。

图5 CFRP层间与铝合金应力云图

冲头位移为0.25H时,铆钉逐渐刺入CFRP但并未穿透铺层1。此时钉脚与CFRP发生接触,各铺层内已产生应力,且应力在铺层内呈圆环状分布;铝合金板应力主要分布在沿模具变形部位。冲头位移为0.50H时,铺层4处纤维未完全断裂,且未断裂纤维处存在应力集中现象。冲头位移为0.75H时,铆钉穿透CFRP,进入铝合金开始向外扩张,铝合金板应力主要分布在与铆钉挤压区域。

铆接完成后,在挤压作用下,钉头下方弧形区域和铆钉内腔区域内的CFRP与铝合金表面紧密贴合,导致铆钉孔内外围区域CFRP铺层内仍保留有部分残余应力。

3.4 铆接力分析

图6为铆接力随位移变换曲线。由图4可知,自冲铆成形过程可分为三个阶段:(1)压紧阶段,固定物料;(2)刺穿阶段,铆钉刺入上板;(3)成形阶段,铆钉刺穿上板,部分刺入下板并与下板形成有效互锁结构。

图6 铆接力-位移曲线

压紧阶段前,由于铆钉、模具与板材之间存在较小间隙,压紧阶段消除各部分之间的间隙,此阶段铆钉向下位移0.32 mm,铆接力迅速增加后回落,CFRP和AA6061铝合金异质板压实。

当铆钉下移至4.90 mm时,铆钉逐渐穿透CFRP,该阶段为CFRP刺穿阶段,如图4(c)所示。在该阶段,随着铆钉下移CFRP断裂失效,铝合金板同时产生大应变率塑性变形。铆接力缓慢线性增加,该阶段铆接力从压紧时的3.1 kN增加至6.7 kN,铆接力上升斜率为0.78 kN/mm。

进入成形阶段,受模具几何构形影响,铆钉脚由向下运动转换为向下与外扩组合变形,直至铆钉脚部完全张开,如图4(d)所示。该阶段,铝合金下板与模具之间的接触面积逐渐增大并贴合,并伴随剧烈的塑性变形,受此影响,铆钉阻力急剧增大。当铆钉下移6.00 mm时,自冲铆接过程结束,铆接力最大峰值为19.6 kN。该阶段铆接力上升斜率为11.7 kN/mm。

4 结论

(1)CFRP(2 mm)和AA6061铝合金(2 mm)组合进行自冲铆工作,接头表面成形质量最佳,接头残余厚度为0.72 mm,互锁长度为0.36 mm,铆钉开口量为0.73 mm,形成有效镶嵌互锁结构。

(2)自冲铆后,CFRP内部纤维呈现出倒“U”型断裂,钉脚尖与铝合金处最大挤压应力为2910 MPa,残余应力主要分布在铆钉孔内外侧的CFRP区域内。

(3)铆接过程分为压紧阶段,刺穿阶段和成形阶段,铆接力大小主要由铆钉扩张成形状态决定,铆接力峰值载荷为19.6 kN。