夏比冲击试验方法应用发展现状与展望

段正炜,陈宏远,高雄雄,张骁勇

(1.西安石油大学材料科学与工程学院 陕西 西安 710065;2.中国石油集团工程材料研究院有限公司 陕西 西安 710077)

0 引 言

随着工业革命的发展,世界迈进了工业化的时代,各种金属制品在日常生活中的应用比例大幅提高。对金属制品的性能要求也相应提高,进而开展了大量针对金属材料性能提升的研究。其中韧性是金属材料力学性能中的重要指标,韧性的好坏体现了金属材料的抗断裂性能[1]。夏比冲击试验由于试样加工简便,试验时间短,试验数据对材料微观组织、冶金缺陷敏感的特性,成为评价金属材料冲击韧性应用最为广泛的一种力学性能试验[2],也是目前工业标准化程度最高的金属材料韧性评估方法之一[3]。在石油天然气行业中,冲击试验广泛应用于管材的力学性能研究当中。管线钢作为油气运输基础设施中的重要组成部分,在国民经济和国防等领域中也发挥着极其重要的作用[4]。在影响管道安全性的众多因素中,管材及其焊接接头的性能极为重要[5-6]。对于管道材料,除强度和塑性的要求以外,还需要有足够的韧性。在实际服役条件下,如果所用管线钢管拥有良好的韧性,会在很大程度上避免管道失效的发生[7-8]。

夏比冲击试验的相关研究最早在19世纪开展[9],由最初简单的落锤试验机器发展到标准化的摆锤式冲击试验机器,试样的尺寸要求也不断完善,到如今已形成了多种完整的夏比冲击试验方法标准。本文对夏比冲击试验的发展历程进行了回顾,对其近些年相关研究进行了综述,并提出了未来研究方向的展望。

1 夏比冲击试验方法的发展

金属材料冲击韧性的研究最早可追溯到Tredgold在1824年发布的关于铸铁抵抗冲击能力的理论研究[10]。经过20多年的发展,英国在1849年成立了一个委员会(Railway Department of the Board of Trade),并开始研究冲击试验的测试方法[11]。1857年,Rodman设计了一台针对枪械钢材的落锤试验设备,并在随后几十年发展中被广泛应用于各种钢材冲击性能测试[12]。早期的冲击试验机器为Rodman设计的落锤式试验机,用光滑的矩形方棒试样进行试验。当对韧性材料进行试验时,试验结果往往只是发生弯曲变形。对此,Le Chatalier[13]在1892年提出了在方棒试样上加工缺口的方法。

随后Russell[14]对试验机器进行改进,设计并建造了一台摆锤式冲击试验机器,他是第一位设计摆锤式冲击试验机的研究人员。到1905年,Charpy[15]提出了与当前所使用试验机器和试样尺寸要求非常相似的设计理念。最初普遍使用的试样尺寸有两种[16],较小的试样尺寸为10 mm×10 mm×53 mm,缺口深度为2 mm,缺口的尖端半径为1 mm;另一种试样尺寸是在较小尺寸的基础上放大3倍。除了对试样尺寸进行标准化,还提出冲击试验方法标准的要求,包括规定冲击锤头的速度、机器安装步骤、如何减少振动带来的能量损失等[16]。

在早期的ASTM E23-33T中规定,在冲击测试中应使用摆锤式冲击试验机器,并参照两种测试方法进行试验,即Charpy测试和Izod测试[17]。但没有规定冲击锤头的半径标准,在此时期,英、法两国对冲击锤头半径标准问题进行研究,发现一直使用的半径分别为0.57 mm和2 mm。随后,在1940年采取统一的8 mm锤头半径,并对ASTM E23进行了修订,并作为ASTM E23-41T重新发布。夏比冲击试验在表征韧性性能时,用摆锤撞击试样后重新升起高度差计算试样的吸收功作为材料的抗断裂韧性指标,吸收能量越大表示材料的韧性越好。

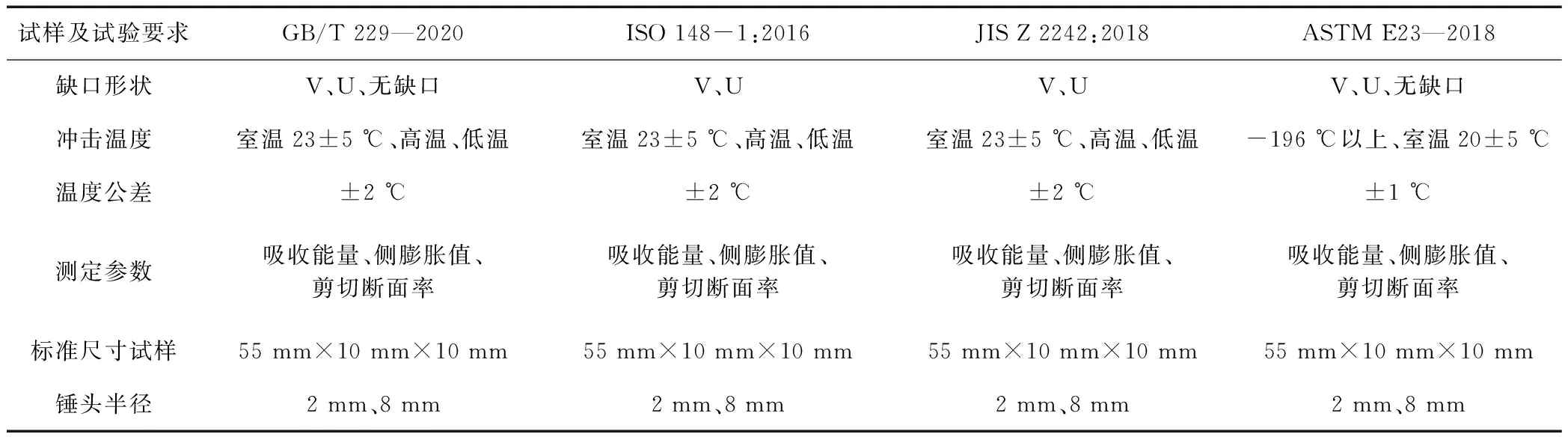

经过100多年的发展与应用,冲击试验的标准日趋成熟,各个国家与地区都有自己的试验方法标准。不同的夏比冲击试验标准对于冲击试验机、冲击试样、冲击试验程序以及冲击试验结果处理的规定都存在一定程度的区别,从而按照不同的标准进行试验,试验结果也会有所不同[18]。迄今为止,国内现行的夏比冲击试验方法标准为GB/T 229-2020《金属材料夏比摆锤冲击试验方法》,美国现行标准为ASTM E32-2018《金属材料缺口试样标准冲击试验方法》,日本现行标准为JIS Z 2242:2018《金属材料夏比摆锤冲击试验方法》,现行的国际标准为ISO 148-1:2016《金属材料-夏比摆锤冲击试验-试验方法》[19]。各种现行标准对比见表1。

表1 现行夏比冲击试验标准对比

2 近年来的研究及进展

近几十年来,随着夏比冲击试验在材料行业中的应用,对其研究也一直未有停歇。针对夏比冲击试验的研究主要包括试验机器校验、试验结果的处理以及建立试验数据与断裂韧性的关系等方面。

2.1 夏比冲击试验机器校验

在Siewert T.A.和Mccowan C.N.两人的研究中[20],提到了关于夏比冲击试验机器的校验,其中包括直接验证和间接验证两部分。

直接验证:直接验证方法的前提是确保设备运行尽可能接近单摆,在仅有摩擦造成少量的能量损失的情况下观察试验机器是否正常运行以及是否符合安装要求,并在首次安装试验机器或更换主要部件时作为一个重要步骤。尽管ASTM E23要求定期对试验机器进行检查,但NIST(National Institute of Standards and Technology)建议在每次使用试验机器前进行自由摆动测试和风阻摩擦测试[21]。这些测试记录可以作为轴承性能的评价标准。由于进行夏比冲击试验时带有振动,螺栓会随着试验次数的增加而松动,从而导致试验结果出现比较大的偏差,因此还需检查砧座和锤头半径是否损坏以及尺寸是否符合标准。

间接验证:间接验证是将被检测试验机器的冲击试验结果与NIST官方标准试样试验结果进行比较,分析被检测试验机器的测试数据是否在规定的偏差范围内,判定是否符合标准。由于在直接验证过程中存在无法检测到的情况,如砧座或锤头松动,因此间接验证可作为试验机器性能的重要补充验证。夏比冲击试验机器的测试精度只能使用参考样本通过试验进行评估。此外,试验机器自身存在着一些其他问题,若不进行细致的检查,可能长期存在,进而会导致试验结果产生偏差[21]。

2.2 数据处理

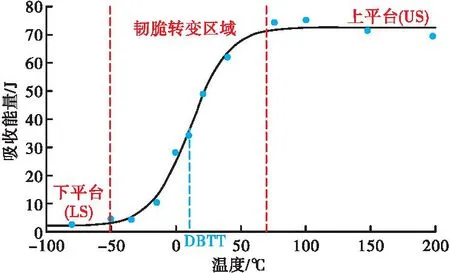

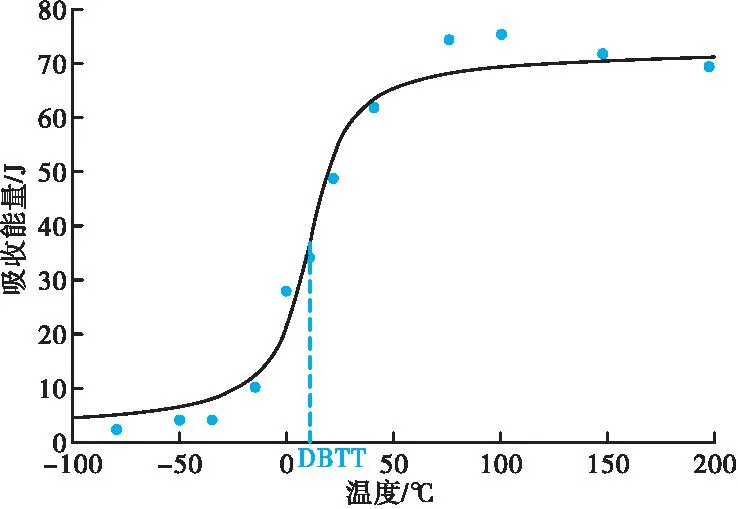

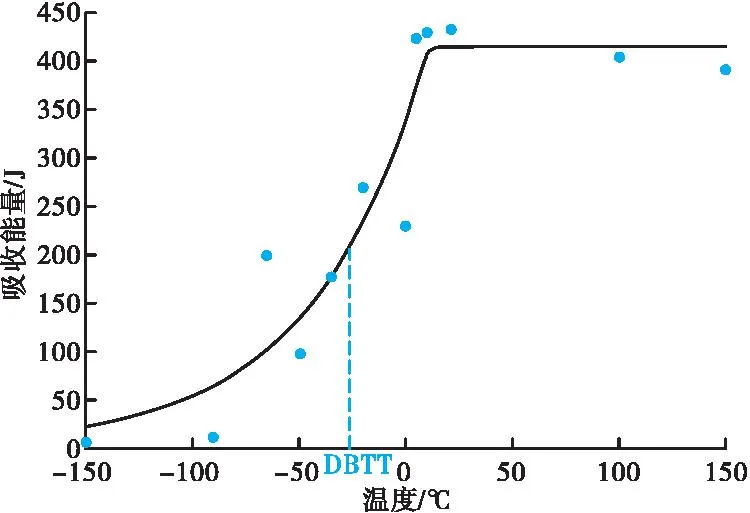

韧脆转变是体心立方(Body-Centered Cubic,BCC)金属中常见的现象。断裂模式的变化通常发生在一定温度范围内,以特定温度为中心,该温度被称为韧脆转变温度,或DBTT(Ductile-To-Brittle Transition Temperature),如图1所示。断口完全韧性断裂的温度范围通常称为上平台(Upper Shelf,US),断口完全脆性断裂的温度范围通常称为下平台(Lower Shelf,LS)。

图1 低强度钢的韧脆转变曲线

可将数学模型拟合到夏比冲击试验获得的试验结果中,从而获得相应的过渡曲线[22]。以下列出了5个数学模型(Hyperbolic Tangent、Asymmetric Hyperbolic Tangent、Burr Model、Arctangent Model、Asymmetric Kohout Model),包括2个对称模型和3个不对称模型。用于拟合夏比韧性数据的最常用回归对称模型是双曲切线(Hyperbolic Tangent-HT)模型,最初由Oldfield在20世纪70年代提出[23]。然而,一些夏比冲击数据在DBTT区域与上、下平台的两个过渡区域呈现出不同的形状。为适应此类情况,在一些回归模型中引入额外的系数,因此有些模型被称为“非对称”模型。

2.2.1 Hyperbolic Tangent(HT-Symmetric)

HT模型是由Oldfield[23-24]最初提出的对称模型,其函数式表示为:

(1)

式中:A、B、C、DBTT4个参数通过最小二乘法拟合来确定,其中A和B可用上平台(US)和下平台(LS)的值来表示:

(2)

由式(2)可知,如果LS和US都是确定不变的,则只剩下C和DBTT这2个参数需要估计,该模型适用于数量较少的数据集(8个数据点或更少)。其中C是对应转变区域的半宽,DBTT是韧脆转变温度。

2.2.2 Asymmetric Hyperbolic Tangent(AHT-Asymmetric)

该模型[25]来源于HT模型,多了一个决定回归曲线在上、下平台过渡区之间形状差异度的参数D。AHT模型的函数式如下:

(3)

也可写作为:

(4)

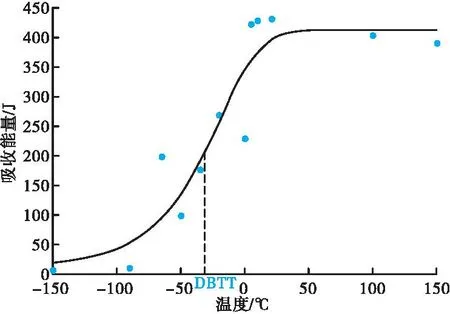

相较于HT模型,当D=0时,则曲线具有对称性并与HT模型重合;当D<0时,则下平台过渡区域的曲率大于上平台区域的曲率;当D>0时则情况相反,如图2所示。

图2 当D<0时AHT过渡曲线示图

2.2.3 Burr Model(BUR-Asymmetric)

在概率统计学中,Burr分布[26]是一种非负随机变量的连续概率分布。Windle[27]在1996年提出用Burr分布来建立夏比冲击数据分析模型。Cao[28]发现,该模型与数据集的体量大小相关性较小,只要数据在过渡区域分布良好,这种方法的拟合效果比HT模型更好。

Burr模型函数式表示为:

Y=LS+(US-LS)[1+e-k(T-T0)]-m

(5)

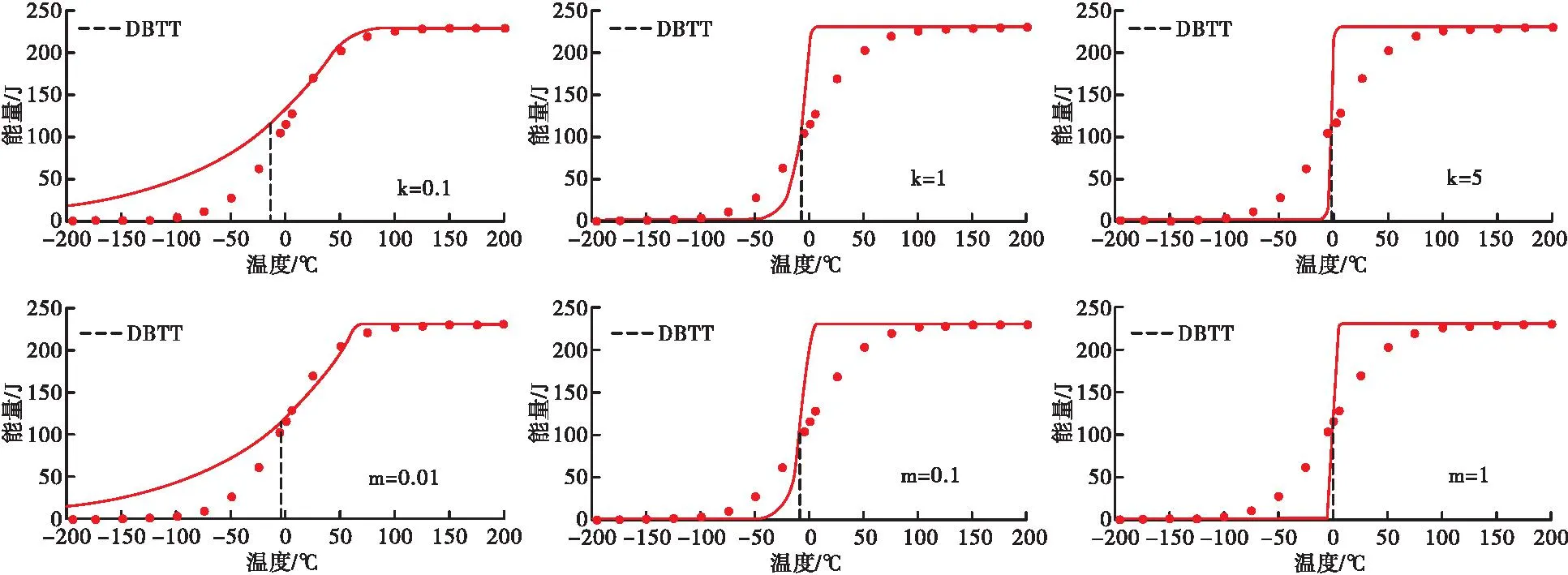

式(5)中:最后一部分[1+e-k(T-T0)]-m为实际的Burr分布,除了LS和US之外,还需要通过回归过程来确定参数k、m和T0。k是表示模型曲线分布的尺寸参数;m是表示曲线形状的参数,决定了曲线的整体形态;T0为决定曲线沿着温度轴分布的位置参数。

当k和m的值增大时,下平台过渡区的曲率增大;当k和m的值减小时则相反,如图3所示。

图3 当k和m增大时曲线的变化

2.2.4 Arctangent Model(ACT-Symmetric)

2012年,Kohout[29]提出了一种基于三角函数反正切的回归模型,以替代HT模型,其函数式表示为:

(6)

式(6)中:参数C和DBTT与HT模型当中的参数具有相同含义。ACT模型与HT模型的最大区别在于,前者在上、下平台过渡区的过渡曲线曲率比HT模型要大得多。此外,上、下平台通常会呈现缓慢下降或上升的趋势,如图4所示。

图4 ACT模型转变曲线

2.2.5 Asymmetric Kohout Model(KHT-Asymmetrical)

Kohout在其2012年内部报告[29]中还提到另一个非对称的回归模型,该模型函数式由两部分组成:

(7)

(8)

式中的p为不对称参数,相当于回归曲线在上、下平台过渡区的曲率之比。与BUR模型一样,T0是曲线在温度X轴上的位置参数,C的含义与HT、AHT和ACT模型中意义相同。

尽管KHT模型采用两部分形式,由于两部分公式在T=T0这一点上是重合的,因此存在连续性,如图5所示。

图5 KHT模型转变曲线

2.3 仪器化冲击试验

仪器化冲击试验作为一种新兴的冲击试验方法,试验机器采用全自动化控制,已被广泛应用于材料冲击性能测试当中。最早使用的仪器化冲击试验方法标准为EN ISO14556:2000 Steel-Charpy V-notch Pendulum Impact Test-Instrumented Test Method,该试验方法标准的建立既解决了常规冲击试验无法测出的特征物理量问题,又提供了一种对试验数据体现的数字化手段[30]。目前各国家地区所实行的方法标准存在差异,国内实行的方法标准为GB/T 19748-2019《金属材料-夏比V型缺口摆锤冲击试验仪器化试验方法》,欧洲目前所实行的试验方法标准为EN ISO 14556:2015《Metallic Materials-Charpy V-Notch Pendulum Impact Test-Instrumented Test Method》,美国ASTM已经对其仪器化冲击试验方法标准进行了更新,现行标准为ASTM E2298-18《Standard Test Method for Instrumented Impact Testing of Metallic Materials》。这3种试验方法标准对于试验设备力值测量系统的响应频率和信号上升时间要求一致,分别为不小于100 kHz、不大于3.5 μs。同时,对力值记录的误差要求也一致[31]。

仪器化冲击试验结果中的特征值主要包括力特征值、位移特征值以及冲击吸收能力特征值。在对试验数据进行处理时,力特征值和位移特征值可以通过力-位移曲线得到;吸收能量的特征值则可以通过力-位移特征值在力-位移曲线上积分计算得到。

2.4 不确定度

通过夏比冲击试验得出材料的吸收能量值,通常为一组试验数据的平均值。然而,试样的平均值并没有考虑到已知的偏差来源,包括冲击试验机器的偏差,这可能是很大的偏差[32]。

根据“测量不确定度表达指南(Guide to the Expression of Uncertainty in Measurement,GUM)”[33]中描述的标准来表达不确定度,同时考虑到随机和系统误差的来源,NIST给出的一个通用的计算不确定度的方法,可以容纳任何数量的随机或系统误差源,包括以下内容:材料的不均匀性、摆锤下落高度、刻度精度、冲击速度、测试温度[33]等。

揭辉经对于夏比冲击试验的能量吸收不确定度进行了研究[34],发现在夏比摆锤冲击试验中,各种参数、检测条件、试验仪器条件以及试样情况不同程度差异是可能带来不确定度分量的来源。根据不同的不确定度分量来源的特性,应当选择适合的方法去评定。在其研究中得出的结论是,带来不确定度的主要影响因素存在于试验结果的重复性以及试验机器本身的误差。为减少或避免不确定度带来的影响,应当更加关注试样加工质量、操作人员是否按规定进行试验操作以及试验机器的定期检查。

众所周知,夏比冲击的吸收能量值具有离散性。数据结果的可靠性随着离散性的增大而变差。对此,宋建生[35]提出,当两份试验报告所提供的数据不确定度相近时,分析测量结果的可靠性就要依据有效自由度的大小来判定。因为数据的不确定度是经过评定估算而得来的,自身也存在可靠性问题。在不确定度评定中,标准不确定度的不可靠性可以由标准不确定度的相对不确定度来测定,并与自由度存在以下关系:

(9)

式(9)中:u(x)为测量结果x的标准不确定度;s[u(x)]为x的测量标准不确定度的不确定度;s[u(x)]/u(x)为测量标准不确定度的相对不确定度;v为自由度。可得到,当自由度v越大,对应测量标准不确定度的相对不确定度s[u(x)]/u(x)越小,则标准不确定度u(x)的可靠性越高。反之,自由度v越小,则标准不确定度u(x)的可靠性越低。

由此可见,在实际工作中对测量结果进行可靠性分析时,标准不确定度和自由度都是重要的基本信息。分析的主要方法是用标准不确定度评价测量结果的可靠性,用自由度评价标准不确定度的可靠性。

在试验数据分析当中,数据结果由于试验次数的增加,常出现少数偏大或偏小的异常值。置信度的选取将直接影响到数据的处理结果。王欣[36]认为,根据置信度与显著性水平的关系,若置信度选取太小,这时容易出现舍去“误差较小的可用数据”的情况,把本来不属于错误的测定数据舍去,易犯“拒真”的错误。如置信度选取太大,判断失误的机会小了,但由于保留“误差大的不可用数据”,这时往往把本来不属于正确的测定数据保留,容易犯“存伪”的错误。在分析工作中,处理分析数据的结果,应首先控制犯“拒真”错误的判断为最小,其次,再设法使“存伪”的错误判断降到最低。一般认为,在分析工作中取95%的置信度,基本上综合考虑了以上这两方面的因素。

2.5 CVN、CTOD和J积分与断裂韧性的转换

目前,国际上通用的金属材料标准冲击试验试样为V型缺口标准试样,欧美国家的夏比冲击V型缺口标准试样均有低、中、高3个能量级别。夏比冲击V型缺口标准样品冲击能的影响因素有很多,如材料自身的夹杂、在热处理过程中产生的缺陷、试样的加工过程、试验机器设备及试验温度控制等,导致冲击能量值的标准偏差较大,难以达到国家标准的要求。姚佳人[37]针对国内冲击试样主要在常温试验条件下使用,低温条件下使用的冲击标样研发相对较少的情况,开展了在低温试验条件下符合国家标准要求,并能进行冲击能量值传递的V型缺口标准冲击试样的研究。

刘学政等人[38]针对不同尺寸试样在不同温度下的夏比V型冲击试验,开展了论证试验尺寸效应的研究。结果表明:不同尺寸试样获得的冲击吸收能量一般不可换算,且与试样的截面面积没有对应关系。不同的试样尺寸获得的韧脆转变温度值也不可直接比较。随着试样尺寸的减小,韧脆转变温度向低温方向移动。在低温条件下,小尺寸试样可能导致材料韧性被高估,建议在进行小尺寸试样的试验时,对温度进行调整。

一般使用J积分或CTOD(Crack Tip Opening Displacement)等断裂韧性试验对含裂纹部件的断裂抗力进行测试,其中在油气行业CTOD是最常用的测试方法。随着高强度和高韧性材料的使用越来越多,这种测试方法的结构相关性也越来越得到重视。此类试验获得的CTOD韧性往往受到试样尺寸和材料强度的影响。此外,标准的三点弯曲试验不能代表这些结构中相同缺陷的裂纹尖端约束状态。在一定条件下,夏比冲击功、KIC和JIC积分,具有一定的相关性[39]。

多年来,夏比能量与其他断裂力学参数之间的相关性已广泛应用于材料的失效分析和设计中。但是这种方法没有考虑转变温度或夏比冲击数据的离散性[40]。Orynyak[41]等人开发的离散性评估工具可用于结构钢、管道钢和船用钢的应用研究。通过将主曲线断裂韧性测试中的不均匀行为与夏比数据的离散性结果相关联,可以仅从夏比冲击测试结果中获得这种不均匀行为的表征。在目前有限的评估数据中,大于15 ℃的离散性数据似乎都来自于三点弯曲CTOD和单边缺口拉伸CTOD的不均匀行为。

一般情况下,可以通过试验测试直接确定断裂韧性(Kmat),但如果不具备试验条件,Kmat可能来自相同显微组织类型的材料(如热影响区)。CVN(Charpy V-Notch)试样的方向应能够重现所考虑缺陷可能导致的断裂路径。

BS 7910[42]中描述的相关性只适用于铁素体钢,并提供准静态加载条件下Kmat的估计,现已有3种被试验数据广泛验证的相关性,具体说明如下:

1)接近下平台行为的下界关系,其中在单一温度下获得了夏比能量;

2)基于主曲线方法[43]的韧脆转变区域行为的关系,确定了能量为27 J或40 J(T27J或T40J)的夏比冲击温度。可为不完全夏比过渡曲线T27J的建立提供指导,包括在单一温度下获得的数据[44];

3)为保证具有下平台夏比能量的材料不具有较高的断裂韧性,应对Kmat进行限制。

为确保断裂韧性估计的保守性,特别是在具有潜在较低上平台断裂韧性的钢中,断裂韧性估计值应根据不同情况选择1)和3)或2)和3)在使用温度下的较低值。

对于具有接近下平台性能的铁素体钢,在以下温度下可获得夏比试验结果Kmat并且能量为27 J或更低,可使用下式[45]来估算断裂韧性:

(10)

对于铁素体钢,在25 mm厚的试样上,夏比冲击能量27 J和40 J (T27J和T40J)和韧脆转变温度区间上的100 MPa·m断裂韧性转变温度(T0) 的相关性,由以下两个方程描述。T27J和T40J定义为三次试验的平均值分别为27 J或40 J的温度,前提条件是最小值分别不小于19 J或28 J:

T0=T27J-18 ℃(标准偏差为15 ℃)

(11)

T0=T40J-24 ℃(标准偏差为15 ℃)

(12)

主曲线方法对断裂韧性过渡曲线以下式描述(标准偏差为18 ℃):

(13)

对于置信度为90%的T0,当使用上述方程时,公式中的TK项为25 ℃。如果有材料的试验数据,则可以使用TK的较低值。建议使用Pf=0.05(5%),除非试验证据支持对给定钢材使用更高的概率。

此外,API 579[46]提供了一系列规范性详细指南,以根据夏比冲击能量估算断裂韧性。当没有有效的断裂韧性数据时,基于参考温度的程序可以提供铁素体材料断裂韧性的保守下限估计。API 579中描述的第二种方法采用了ASME第XI卷参考曲线方法。这两种方法都需要由落锤试验确定的零塑性转变温度和夏比试验得出的温度的最大值RTNDT,其中试样在-33 ℃时表现出至少0.89 mm的侧向膨胀值和不小于68 J的吸收功。在大多数应用中RTNDT不是强制性的,在没有RTNDT值时,API 579提供了材料温度豁免曲线方法。这就要求用户掌握与钢种及其热处理条件有关的信息。允许使用图形方法直接估计韧性,但如果材料等级和热处理条件未知,则可能会受到补偿。如果工作应力很高或焊缝没有消除应力,这通常会导致缺陷验收极限较差。

API 579还允许采用与BS 7910相同的主曲线方法来预测下平台和转变区的断裂韧性。

对于上平台断裂韧性的估算,API 579提供了2种方法:

1)与平台能相关的经验关系[45],冲击能量与J积分在1 mm的韧性撕裂,J1 mm。

2)定义极限:化学成分未知的材料为110 MPa·m;低硫碳钢(0.01%或更低)为220 MPa·m。

3 未来研究建议

现阶段夏比冲击的试验方法及条件逐步趋于完善,研究学者针对冲击试验数据的处理展开了大量的研究。通过对试验机器的校验来保证试验数据的准确性;在分析处理试验数据时纳入不确定度,进一步提高试验数据的有效性;同时,通过对试验数据进行数学模型拟合,能够获得更加直观的材料韧脆转变过渡曲线;还建立了CTOD、J积分与断裂韧性的转换关系,从夏比冲击测试结果中获得材料不均匀行为的表征。但是对于冲击韧性离散及数值仿真模型实现手段的研究,并将其引入韧性分布的可靠性评估并不多见。未来研究可通过有限元手段的应用对材料冲击韧性的分布进行仿真分析。借助仿真模拟,研究人员可以优化夏比冲击试验的设计和分析过程,提高试验的精度和效率,更好地理解材料的韧性行为,并进一步提高材料的应用水平,进一步将夏比冲击试验结果引入结构的可靠性评估,提升材料的应用效率和系统的可靠性水平。未来的研究将会集中于材料微观组织与韧性离散的关系及仿真实现手段,以及系统可靠性水平的评估模型建立上。

金属材料的微观组织结构对其韧性性能具有很大影响,可以通过对显微组织的分析建立对韧性的预测方法;通常情况下冲击试验结果是一组离散的数据,在对离散数据进行分析评估时需要更科学的方法;同时,对于金属材料的韧脆转变区的韧性与断裂韧性之间建立转换关系,对往后的材料韧性研究更便利。对未来夏比冲击试验的研究提出以下展望:1)基于显微组织的冲击韧性预测;2)基于离散数据处理的可靠性评估;3)韧脆转变区的冲击韧性和断裂韧性数据的转换关系。

4 结 论

1)本文基于夏比冲击试验的发展历程,讨论了现阶段夏比冲击试验方法的试验标准、试样尺寸、试验要求及数据处理与不确定度的处理,针对夏比冲击试验,相关试验方法及试验条件已趋于完善,从试验机到试样都有较为成熟的形式,目前国际上已存在几种完善的试验标准供研究者们在进行试验时参考。在后续数据处理过程中,可通过数学模型建立CVN、CTOD和J积分与断裂韧性的转换关系,并可通过模型的有限元分析预测金属材料的冲击性能。

2)夏比冲击值作为一个材料韧性的重要指标,在对试验数据做处理时,应考虑试验结果的不确定度以及数据的置信度和可靠性。

3)夏比冲击试验未来的研究方向包括利用有限元技术对冲击试样进行断裂过程的数值仿真,将显微组织特征与冲击韧性的离散度建立联系,并将其引入到结构可靠性分析。在断裂韧性分析中,有不同的数学模型来建立韧脆转变曲线,并有主曲线法来对断裂韧性进行分析,并进行冲击韧性和断裂韧性的转换。