导管架TKY节点半自动金属粉芯焊接技术研究

辛宏光,李振亮,程显平,王朝,王伊诺

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

随着海洋油气资源的大力开发,油气生产平台需求量越来越大。导管架式油气生产平台作为海上油气开发基础设施,在渤海地区应用非常广泛[1]。导管架在建造过程中会出现大量TKY节点,TKY节点作为导管架的关键结构,焊接效率的高低决定着导管架建造周期的长短。由于不同项目设计思路不同、适用水深不同,且导管架适用材料由于管径的限制,并无成品件使用,需要在厂区进行单独建造,并不能提前进行预制。传统导管架建造方式为车间进行卷管以及管线接长工艺,总装场地进行TKY节点的焊接。该建造方式的缺点是:总装场地所需要吊装设备较多、TKY节点焊接强度大,高空作业焊接难度高、施工效率低,因此制约建造效率和生产成本。为解决这一难题,改变传统建造方式,将TKY节点在车间进行预制,总装现场进行管环焊缝接长工作,可有效避免大量高空焊接工作[2-3]。

目前导管架TKY节点虽然在车间进行预制,但常采用手工电弧焊打底,药芯焊丝气体保护焊填充盖面的焊接工艺,该工艺机械化程度低,焊接效率有待提高。该工艺制约焊接效率主要有两点:一是焊接设备不同,需要进行更换设备;二是手工电弧焊焊接方法本身的制约性,焊条长度固定、焊接成型交差,需经常打磨,同时对焊工自身专业技能要求较高。针对以上问题,设计一种金属芯焊丝气体保护焊进行封底、药芯焊丝气体保护焊进行填充盖面的半自动焊接工艺,以达到提高焊接效率的目的。

1 试验母材

根据导管架服役环境要求,冬季环境下该地区最低温度可到-20 ℃,材料在低温环境下同时受到不同方向力的冲击以及承受长时间的交变载荷,因此在进行材料选型,既要保证母材具有一定的壁厚、良好抗拉强度和屈服强度,同时又要保证在低温冲击条件下具有较高的吸收功,才能确保材料安全服役。根据项目施工需要、相关标准焊接评定准则和覆盖范围要求,焊接评定试验所使用母材为:API 2H Gr.50和API 2W Gr.50。母材尺寸及其性能如表1所示,化学成分如表2所示。由表1可知,试验材料屈强比为0.72和0.85,伸长率为54%和27%,表明材料具有良好的延展性,在受到一定外部冲击载荷条件作用下发生变形时不会产生断裂现象。在-40 ℃条件下材料的平均冲击功分别为:395和306 J,说明该材料具有良好的冲击韧性,能保证低温服役环境条件下受到冲击力时可保证材料的完好性,满足服役要求。由化学成分可知,所添加的硅、锰、镍等元素的含量低于5%,通过添加少量合金元素可进一步提高钢的强度,保证导管架在服役条件下满足强度要求。

表1 母材尺寸及其性能

表2 母材化学成分组成

2 焊接性分析

由母材化学成分组成表可知,材料API 2H Gr.50碳当量Ceq=0.411%,材料API 2H Gr.50碳当量Ceq=0.34%,说明该材料具有良好的焊接性。材料中添加其他合金元素增强钢强度、改善韧性的同时,也提高了材料的淬硬性,会有冷裂纹出现的可能,因此施焊过程中以下措施避免冷裂纹的产生,焊前需对焊件进行预热,最低预热温度为65 ℃;可采用火焰加热或电加热的方式进行预热,为保证焊件达到指定的预热温度,在测定预热温度时,移除加热设备,在距离焊件50 mm处背面进行温度测定,从而保证预热的有效性;在焊接时为保证接头的焊接质量,停止焊接时采取缓冷措施,防止焊后温度骤降。为保证焊接接头力学性能,保证材料韧性要求,控制焊接时层间温度在合理范围内,焊接时层间温度不能超过200 ℃。

3 焊接工艺

3.1 焊材选择

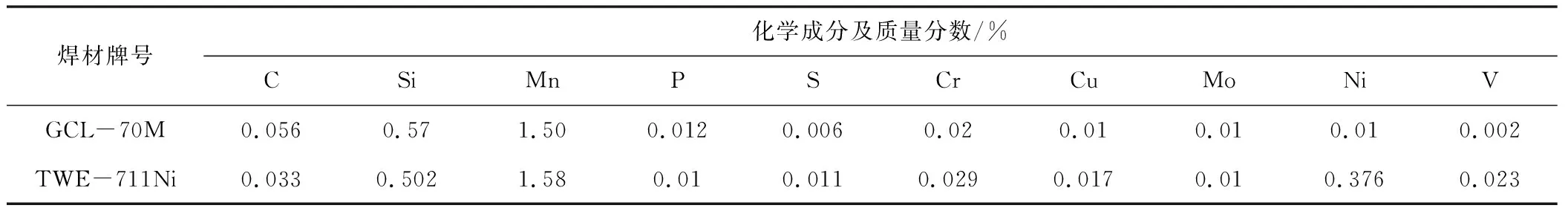

根据母材的力学性能和化学成分分析,采用等强度或超强度匹配、等成分匹配原则要求,进行焊材的选型。所选用的金属芯焊丝气体保护焊焊丝等级为AWS A5.18 E70C-6M/E49C-6M,选用牌号为GCL-70M(京群)的焊材;药芯焊丝气体保护焊焊丝等级为AWS A5.20 E71T-1CJ,选用牌号为TWE-711Ni(天泰)的焊丝。焊接材料力学性能和化学成分见表3、表4。由下表可知,母材与焊材近似等强匹配和等成分匹配。

表3 焊材化学成分

3.2 焊接工艺参数

施焊过程所采用的具体焊接参数如表5所示,为满足施工需要,根据焊接评定要求,焊接评定试验件焊接位置采用6GR,其焊接接头坡口形式如图1所示。为保证焊接接头有良好的力学性能,需要严格控制焊接如输入,对于根部焊道焊接,使用GCAW-G焊接方法时,焊接热输入要小于2.0 kJ/mm,同时,保证焊接速度不能过快;对于后期焊道的填充和盖面,使用FCAW-G焊接方法,焊接热输入不能超过2.5 kJ/mm,同时保证层间温度不能过高。

表5 焊接工艺参数

图1 焊接接头坡口示意图

3.3 焊接过程控制

为保证焊接接头的焊接质量,在控制焊接参数基础上,还需要对焊接过程进行控制,具体要求如下:

1)在进行焊接前,对焊接材料进行检查,确保焊材牌号、尺寸符合试验要求,同时检查焊丝表面是否出现氧化膜等焊材变质现象;

2)为防止产生焊接裂纹,焊前需要保证最低预热温度,采用背面测温的方式进行温度控制,同时确保预热时间足够,使焊件水汽完全祛除;为使焊接接头满足冲击韧性要求,严格控制层间温度,使层间温度不超过200 ℃;

3)焊件坡口表面25 mm范围内要进行完全清理,确保表面无油污、氧化膜、灰尘等有害物质,确保坡口面附近母材保持金属光泽;

4)焊接时保证连续施焊。焊接中断要满足以下条件:完成封底焊接和完成前六层焊接,或者保证熔敷金属厚度达到焊缝厚度的1/3。再次焊接时要进行预热,同时进行磁粉检测,保证焊道无裂纹;

5)每层焊道焊接完成,为保证焊道的清洁程度,应使用机械方式将焊道的氧化膜、熔渣清理干净,避免下道焊道熔合时出现缺陷;

6)为防止焊接变形,采取对称焊接的方式,按图2所示的施焊顺序进行焊接。同时应保证每道焊道的焊接接头相互错开,避免产生裂纹等缺陷。

图2 焊接施焊顺序图

4 试验结果

按照AWS D1.1[4]的相关要求,焊接工艺评定试验件在焊后24 h首先需进行无损检测:外观检验、磁粉检测、射线检测。DNT检测合格后,按照AWS D1.1要求进行机加工,以便进行各类力学性能试验。

4.1 无损检验

焊后24 h进行外观检测(VI)、磁粉检测(MT)和超声检测(UT)。焊道表面成型良好,无咬边等焊接缺陷;通过磁粉检验表明,焊道表面无裂纹等缺陷;通过超声检测表明,回声良好,表明焊道内部无裂纹、未熔合等焊接缺陷,检测结果符合AWS D1.1规范规定的相关要求。

4.2 力学性能试验

根据AWS D1.1标准要求,所需进行的力学性能试验类型包括:拉伸试验、弯曲试验、冲击试验、宏观金相和硬度测试。

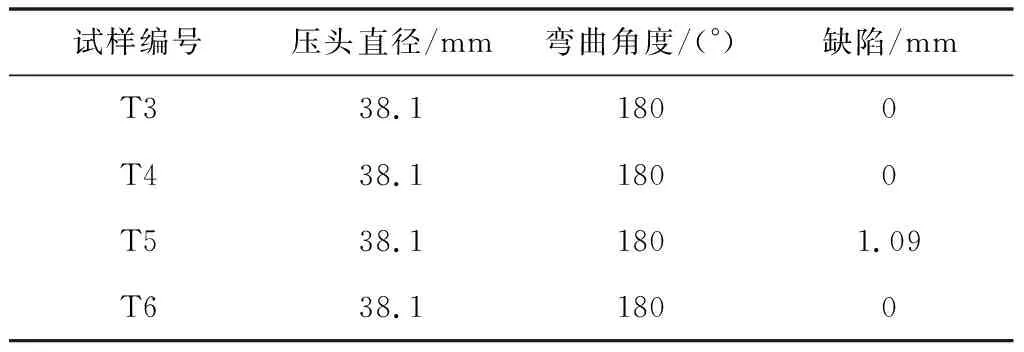

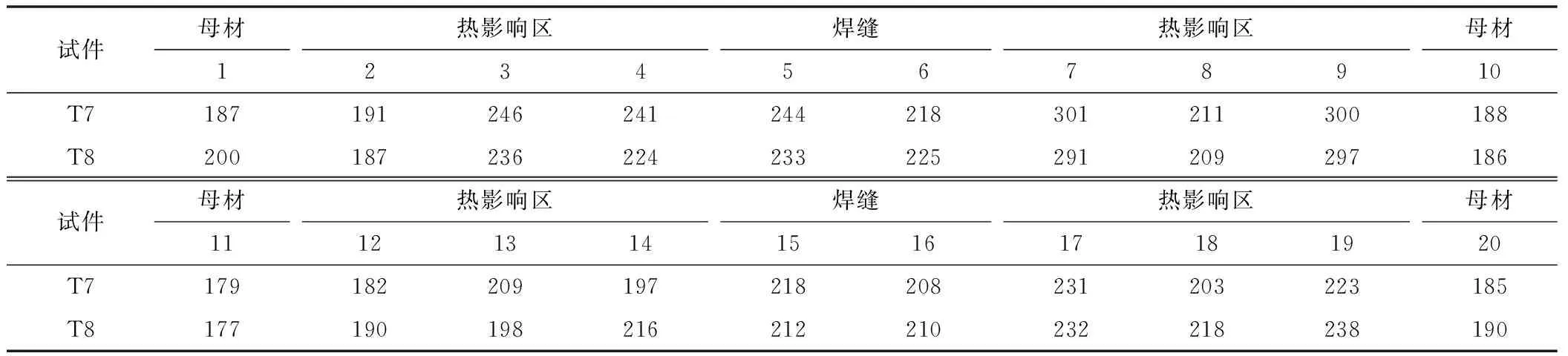

拉伸试验结果如表6所示,焊缝抗拉强度均大于母材的抗拉强度(抗拉强度448 MPa);对试件进行4组侧面弯曲试验,试样规格为10 mm×25.4 mm×250 mm,在38.1 mm压头直径下弯曲180°后,试验结果如表7所示。试样表面无裂纹、无未熔合等缺陷,试样凸面上沿任何方向都没有出现单个超过3 mm的裂纹,实验结果合格;将试件机加工成10 mm×10 mm×55 mm的标准试样,试验件取样位置分别根部焊缝中心、根部熔合线、根部熔合线+1 mm、顶部焊缝中心、顶部焊缝熔合线、顶部熔合线+1 mm、顶部熔合线+5 mm处,每组试验件分别取3组试样,试样缺口深度为2 mm,在-40 ℃下进行夏比V型冲击试验,冲击试验取样点位置如图3所示,试验结果如表8所示,单个试样吸收功均大于27 J,试样均值均大于34 J,满足冲击要求。宏观金相如图4所示,焊道无裂纹、气孔等缺陷,相邻焊缝之间、焊缝与母材之间完全熔合,焊缝轮廓符合标准要求。维氏硬度值按照图5所示硬度测点位置所示,对母材区域、热影响区和焊缝金属进行硬度测试。测试结果如表9所示,硬度值小于350HV10,符合要求。

表6 试件拉伸试验结果

表7 弯曲试验结果(侧弯)

表8 冲击试验结果

图3 冲击试验取样点位置

图4 试件宏观金相

试件母材1热影响区234焊缝56热影响区789母材10T7187191246241244218301211300188T8200187236224233225291209297186试件母材11热影响区121314焊缝1516热影响区171819母材20T7179182209197218208231203223185T8177190198216212210232218238190

5 结论

1)针对TKY节点焊接设计开发的金属粉芯焊丝气体保护焊打底、药芯焊丝气体保护焊组合的半自动焊接工艺,具有机械化程度高、劳动强度低的特点;

2)选用GCL-70M和TWE-711Ni焊材,与母材等强度、等成分匹配;焊接参数、接头形式以及焊接位置选择合理,并通过采取一系列过程控制措施保证焊接质量;

3)焊后无损检测证明焊道无裂纹、气孔等缺陷,相邻焊缝之间、焊缝与母材之间完全熔合,焊接接头质量合格;力学性能试验证明焊接接头的拉伸性能、弯曲性能、冲击韧性、金相以及硬度符合要求,表明该焊接工艺可应用于现场的实际施工。