热暴露对Al-Cu-Li 合金的组织及性能影响

吴名冬,肖代红,黄兰萍,刘文胜

(中南大学轻质高强结构材料重点实验室,湖南 长沙 410083)

引言

Al-Cu-Li 合金因其低密度、优异的耐腐蚀性以及良好的强度和韧性,被广泛应用于航空航天领域[1-2]。然而,在服役过程中,飞行器与空气摩擦引起的气动加热可使机身温度高达90~190 ℃[3]。特别是超音速飞行器在3.5 马赫长期运行时,其部分结构 件可被加热到约300 ℃[4]。Al-Cu-Li 合金主要通过人工时效(120~200 ℃)产生的纳米析出相强化,如T1(Al2CuLi),θ'(Al2Cu),S'(Al2CuMg)和σ(Al5Cu6Mg2),这些析出相对温度十分敏感[5-7]。因此,长时间热暴露可通过热力学和动力学之间的相互作用而引起析出相的变化[8-9]。服役部件微观结构的演变会影响其安全可靠性,因而在实际应用之前了解其热稳定性显得至关重要。

目前,已有大量关于热暴露对Al-Cu-Li 合金微观结构和力学性能影响的研究。例如,Deschamps等[10]分析了Al-Cu-Li-Mg 合金在85 ℃下长达3000 h的热暴露组织及性能。他们发现增加暴露时间可提高屈服强度,这是由于T1 相低温下具有优异的热稳定性。Balducci 等[11]研究了AA2099-T83 合金在200~305 ℃之间暴露200 h,认为T1 相比θ′和S′相具有更高的热稳定性是该合金呈现出优异耐热性的主要原因。相比于AA2099-T83 合金,添加了Ag 的AA2055-T83Al-Li 合金在305 ℃下暴露24 h 后,T1相转变为更耐热的Ω 相(Al2Cu,惯习面为{1 1 1}Al)和θ′相(Al2Cu,惯习面为{0 0 1}Al),这使合金呈现出更为优异的耐热性能[12-13]。与2050-T84 合金相比,添加了微量V 和Mn 的2219-T851 合金在200 ℃下经较长时间的暴露后,其强度下降幅度减小是由于θ′相的热稳定性优于T1 相[14]。基于上述分析,合金的热稳定性不仅取决于析出相的特征,还受微量元素的影响。同时,已有对热暴露的研究大多只关注高温短时间或长时间低温条件下,未系统分析不同热暴露温度区间的力学性能与显微组织之间的关系。尽管Jabra 等[15]研究了2099-T6 和2099-T83合金在不同温度(180~290 ℃)下长时间(0.1~1000 h)暴露的力学性能,但并未分析相应热暴露条件下的微观结构演变特征。

在本文中,系统地研究了T85 态Al-Cu-Li 合金在100~300 ℃温度范围内热暴露500 h 后的微观结构演变及其力学性能,分析了不同热暴露温度下合金的微观结构与力学性能之间的相关性。本研究所获得的结果有利于加深人们对热暴露下Al-Cu-Li 合金微观结构和力学性能影响的理解,为合金的实际应用提供有价值的参考。

1 实验过程

本实验用Al-Cu-Li合金为自主研制、厚度30 mm的T85 态板材。热暴露试验是对经T85 处理的试样在100,125,150,175,200,250 和300 ℃下保温处理500 h,热暴露后的试样经水冷以进行组织性能分析。

采用HVS-50 显微硬度计在加载载荷5 kg,载荷保持时间为15 s 的条件下测试合金的维氏硬度;电导率使用涡流装置(FD102)进行测量,每种状态试样检测7 个点取平均值。使用Instron 3609 万能试验机以2 mm/min 的位移速率测试试样沿轧制方向的拉伸性能,每种状态的拉伸结果为3 个平行试样的平均值,并计算其标准偏差。拉伸试样的尺寸为Φ4 mm×35 mm 的标准棒状样,取自于板材的中心区域。采用Nava Nano SEM 230 型扫描电子显微镜(SEM)观察拉伸试样的断口形貌,并通过能谱仪(EDS)分析相的元素组成。采用配备了EDS 的TalosF200X 透射电镜(TEM)对时效析出相的演变特征进行观察。透射试样首先经机械磨抛至厚度约为70 μm,然后冲裁为直径3 mm 的圆片,之后在双喷电解减薄仪上进行最终减薄。双喷电解液为体积比1:3 的硝酸和甲醇溶液,待双喷电解液冷却至-30 ℃,在电压为15 V 下进行减薄。

2 实验结果

2.1 微观组织

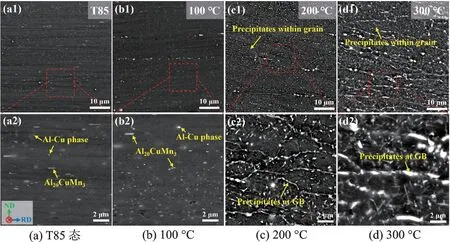

图1 为Al-Cu-Li 合金板材在不同热暴露温度下的SEM 图。T85 态合金中含有大量沿轧制方向分布且尺寸为 0.5~2 μm 的棒状Al20Cu2Mn3弥散相和含有少量Mg 和Ag 元素的圆形Al-Cu 相。Al20Cu2Mn3弥散相形成于均匀化过程中,低温(<350 ℃)对其形状、尺寸和成分无明显影响,是Al-Cu-Li 合金中最主要的耐热相,主要作用为抑制再结晶晶粒长大[16]。在100 ℃热暴露500 h 后,合金中的微观组织未发生明显变化。当热暴露温度升高至200 ℃时,观察到大量板状相在晶粒内部和晶界处同时析出。值得注意的是,该状态下晶界处析出物更加密集且为连续分布。进一步升高热暴露温度至300 ℃时,富Cu 析出相产生明显粗化,但伴随着数密度的降低,特别是晶界处富Cu 相的尺寸约为1 μm,其分布由连续转变为断续。

图1 T85 态Al-Cu-Li 合金板材在不同温度下热暴露500 h 的SEM 图Fig.1 SEM images of the T85 treated plates subjected to thermal exposure for 500 h at different temperatures

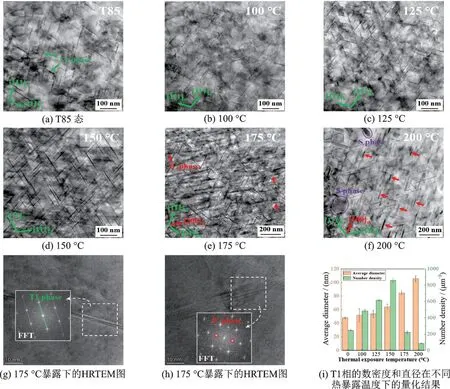

图2 为Al-Cu-Li 合金板材在不同热暴露温度下的TEM 图。基于Al-Cu-Li 合金中主要的强化相为T1 相和θ′相,考虑到T1和θ′相与基体的取向关系:(1 0 1 0)T1//(1 1 0)Al,[0 0 1]Al//[1 1 0]θ′,观察方向为晶带轴[110]Al。结合高分辨特征:<1 1 1>α方向的条纹和斑点1/3<2 2 0>Al和2/3<2 2 0>Al(见图2(g)),在T85 态合金中仅存在平均直径约为47.8 nm 的板状T1 相,且分布不均匀。随着热暴露温度的升高,T1 相的直径逐渐增大,但数密度先增加后急剧降低(见图2(i))。当热暴露温度由100 ℃升高至150 ℃时,T1相的直径从51.8 nm增至64.3 nm,而其数密度则显著增加,由485 μm-2增加至858 μm-2。进一步升温至 175 ℃,T1 相的平均直径明显增加(~100.5 nm),且发生粗化。此外,基体中出现了沿[2 0 0]Al方向的板状析出相(红色箭头标注),结合 HRTEM(见图2(h))可以确认该板状析出相为θ′-Al2Cu[17]。这表明合金经175 ℃热暴露500 h后,基体中同时存在θ′和T1 两种类型的析出相,且后者占主导地位,这与Balducci 等[12]和Chen 等[18]观察的结果相似。随着热暴露温度升高至200 ℃,基体中开始析出少量类圆形相(紫色圆圈标注),之前的研究表明该相为S-Al2CuMg[19]。因此,高温暴露使粗大θ′和S 相析出,同时T1 相显著粗化,数密度急剧降低。

图2 Al-Cu-Li合金板材在100~200 ℃热暴露下的TEM 图Fig.2 TEM images of the Al-Cu-Li alloy plate at thermal exposure temperture 100~200 ℃

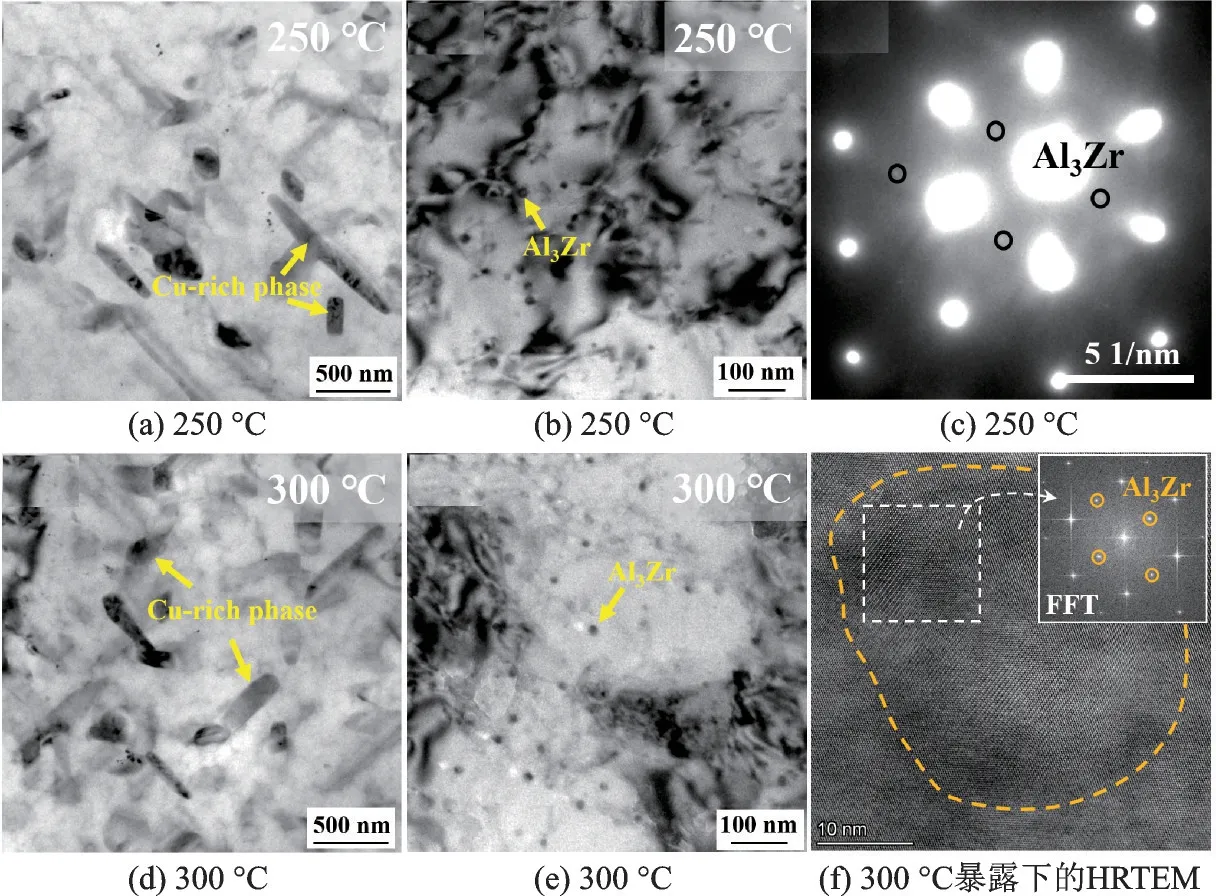

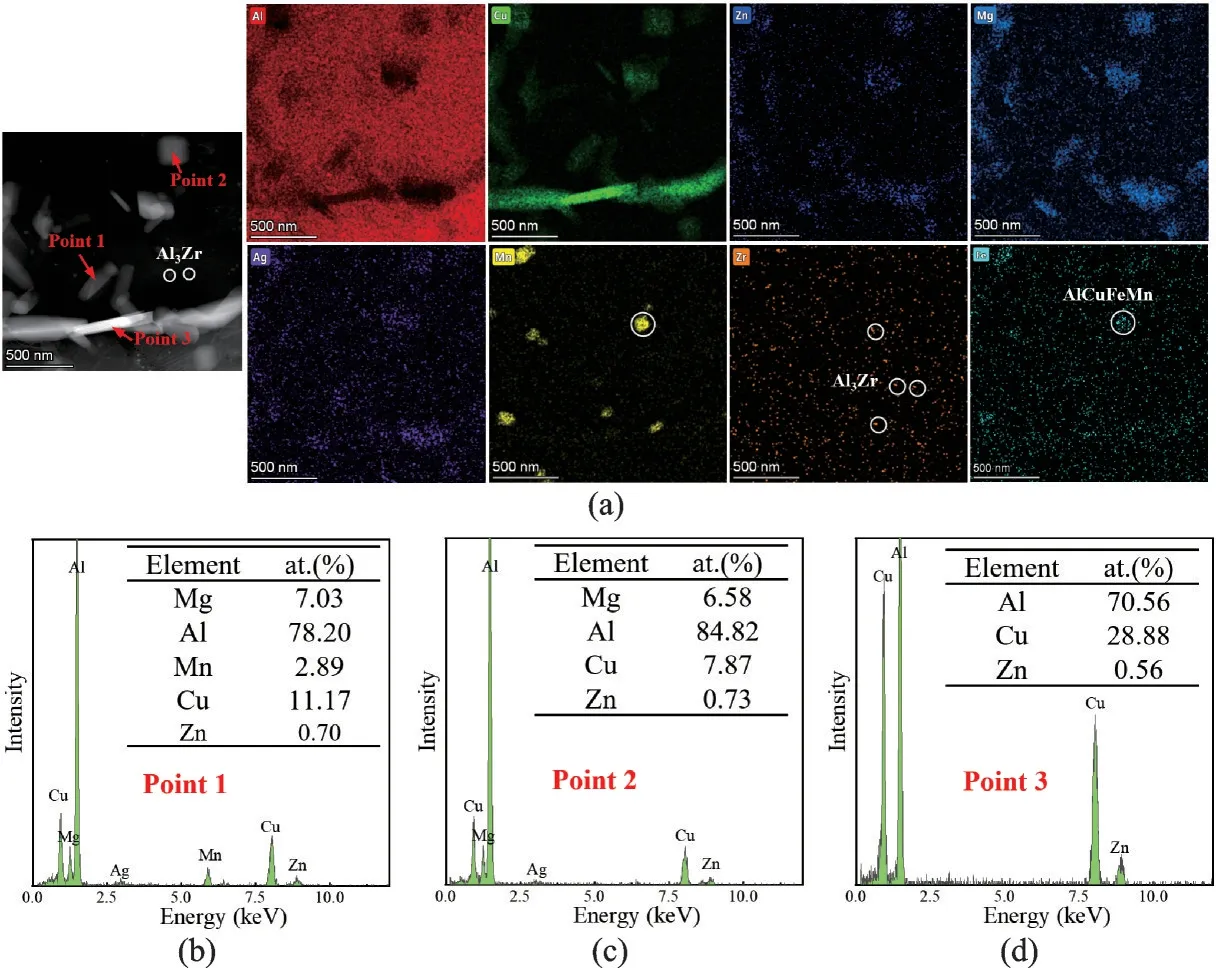

图3 为合金在高于250 ℃下热暴露的TEM 图。从图3(a)中可以看出,主要析出强化相T1 已完全溶解,取而代之的是大量粗大的棒/块状析出相。通过进一步放大观察(见图3(b)),基体中还存在许多花瓣状的Al3Zr 粒子。当热暴露温度进一步升高至300 ℃时,Al3Zr 粒子的数量和尺寸无明显变化(见图3(e)),粗大的棒/块状析出相仍然存在。结合EDS图谱分析(如图4 所示),可从元素含量和形态上确定这些相的类型。点1 处中具有棒状形态的析出相富含Cu 和Mg,基于之前的研究结果,该板状析出相为T2 相(Al6Cu(Li,Mg)3)[20]。相比于T2 相,点2 处方形相中的Cu 和Mg 元素较少,可鉴别为C 相[21]。Al3Zr 粒子位于这两种相的中心,表明 Al3Zr 在高温热暴露过程中可作为T2 相和C 相的形核点。此外,还存在少量粗大的Al2Cu 相(见图4(d))和AlCu-FeMn 相。

图3 Al-Cu-Li 合金板材在250 ℃和300 ℃热暴露下的TEM 图Fig.3 Bright-field TEM images of the Al-Cu-Li alloy plate exposed at 250 ℃ and 300 ℃

图4 (a)Al-Cu-Li 合金板材在300 ℃热暴露处理下的EDS 能谱分析;(b)、(c)和(d)是(a)中析出物的EDS 点分析Fig.4 (a)EDS mapping of the T85 treated alloy exposed at 300 ℃ for 500 h;(b),(c),and(d)are the EDS analysis showing the composition of the precipitates in(a)

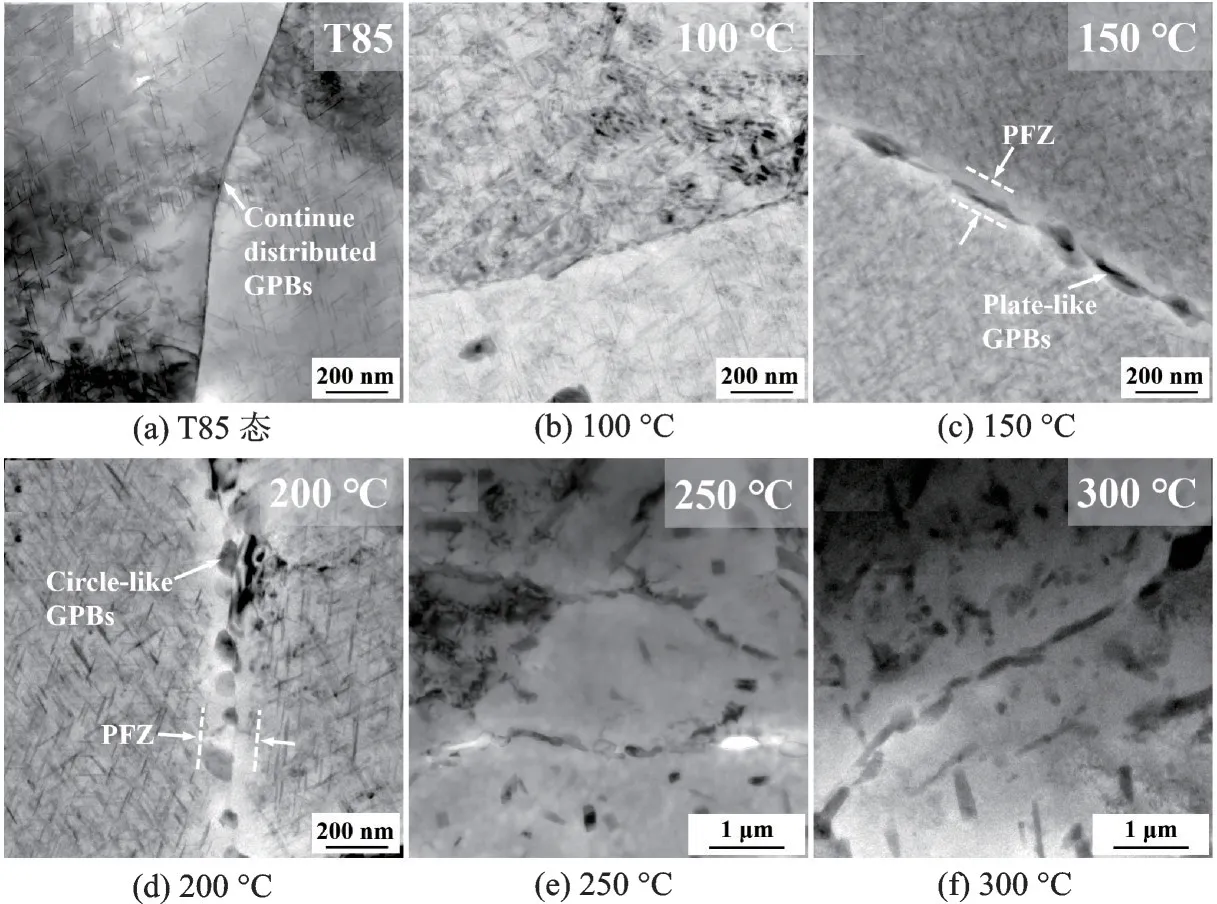

图5 显示了合金在不同热暴露处理下典型的晶界TEM 图。T85 态合金晶界析出相(GBPs)沿晶界呈现出连续分布(见图5(a))。经100 ℃热暴露后,晶界特征仍与T85 态相似,无明显变化。在较高温度下热暴露(150 ℃)使晶界析出物粗化、断续分布为长条状。同时,沿晶界观察到与断续分布析出物相邻的狭窄无沉淀析出区(PFZs)。在200 ℃时,PFZs 的宽度和GBPs 的尺寸同时增大,GBPs 的形貌也由板条状转变为圆形。已有研究表明,沿晶界分布的具有棒状或圆状形态的析出相为T2 或TB 相[22]。当热暴露温度高于250 ℃时,晶界和晶粒内都以粗大富Cu 相为主,这使晶内与晶界之间的析出差异减小。

图5 Al-Cu-Li 合金板材不同热暴露温度下的晶界形貌图Fig.5 Grain boundaries of the T85 treated plates exposed for 500 h at different temperatures

2.2 力学性能

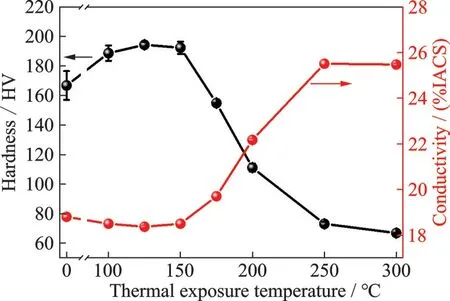

图6 为不同热暴露温度下合金的维氏硬度和电导率曲线。T85 态合金的硬度值随着热暴露温度的增加呈现先增加后降低的趋势。热暴露温度低于150 ℃的试样硬度高于T85 态,表明合金在150 ℃以下具有良好的热稳定性。其中,在125 ℃时,合金具有最大的硬度值(195 HV)和最低的电导率(18.4%IACS)。在150 ℃和200 ℃之间,硬度会随着暴露温度的增加而急剧降低,电导率则呈现相反的趋势。热暴露温度高于250 ℃时,随着暴露温度的增加,硬度降低趋势变缓,300 ℃时硬度值达到最低(67 HV),电导率则高达25.4 %IACS。这表明溶质原子从铝基体中充分析出,对电子的散射效应降至最低[23],电导率显著提高。

图6 合金在不同热暴露温度下的硬度和电导率变化曲线Fig.6 Hardness and conductivity evolution of T85 treated alloy after thermal exposure at different temperatures

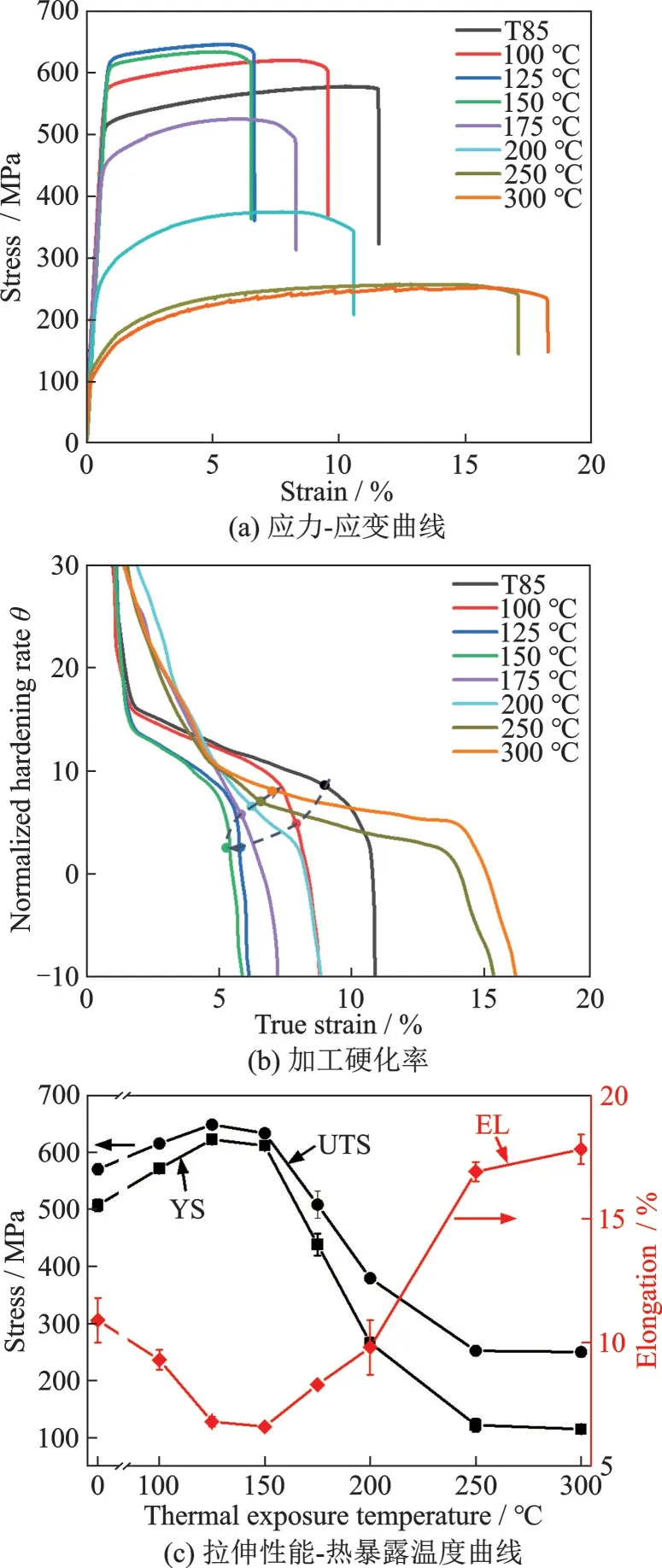

图7(a)为Al-Cu-Li 合金在不同热暴露温度下的拉伸应力-应变曲线,相应的强度和伸长率随热暴露温度的变化如图7(c)所示。T85 态合金的抗拉强度(UTS)为570 MPa,屈服强度(YS)为507 MPa,伸长率(EL)为10.9%。可以看出,YS 和UTS 在100~125 ℃范围内先增加,然后随着热暴露温度的升高而逐渐降低,但EL 的变化趋势与强度相反。热暴露温度为125 ℃时,合金具有最高UTS 和YS,分别为648 MPa 和622 MPa,比T85 状态下分别提高了13.6%和22.7%,对应的EL 为6.8%,比T85 态降低了36.7%。这主要归因于T1 相的直径和数密度随着热暴露温度的增加而增加(见图1 和图2)。在175 ℃暴露下,T1 相粗化且数量密度急剧降低,这导致合金的UTS 下降至438 MPa,EL 增加至8.3%。当热暴露温度高于250 ℃时,合金的强度和延伸率随温度的增加无显著变化,此时,析出相急剧粗化(见图1 和图3),UTS 达到最低点,约为250 MPa,延伸率却高达17%。合金的强韧性可通过加工硬化特征反映,图7(b)展示了合金在不同热暴露温度下的加工硬化速率θ,其可表示为:

图7 合金在不同热暴露温度下的拉伸性能Fig.7 Tensile properties of T85 treated alloy after thermal exposure at different temperatures

式中σ表示真应力,ϵ表示真应变。合金强度和应变硬化特性的变化可归因于不同热暴露温度下析出相的演变。结合上述分析,Al-Cu-Li合金在不同热暴露温度下的析出演变规律为:T1 相→T1 相+θ′相→T1 相+θ′相+S 相→T2 相+C 相(见图2 和图3)。在热暴露温度低于175 ℃时,持续增加的高密度不可剪切T1 相是发生应变硬化能力降低的主要原因。高于175 ℃时,析出相类型发生转变,且产生明显粗化,在塑性变形过程中,位错以Orowan 机制绕过不可剪切的粗大析出物,导致强度下降,但对位错的存储能力却增加,加工硬化速率曲线也证实了该现象。

图8 为合金在不同热暴露温度下拉伸试样断口表面的SEM 图。可以看出,随着热暴露温度的升高,合金的拉伸断口形貌存在明显差异,这与晶内和晶界析出相的变化相关。T85 合金的断口形貌不规则,以光滑的表面和大量的细小韧窝为主,光亮平整的断面伴随着撕裂特征,这是典型的解理断裂,呈现出韧性和脆性混合断裂模式。热暴露温度为100 ℃时,合金的断裂形貌与T85 态相似,但解理面占比增加,对应合金的伸长率降低(见图7(c))。通过对解理面进一步放大观察,发现解理面上存在粗大的Al-CuFeMn 和富Cu 相粒子,但这些粒子的存在并未诱发韧窝的形成(如图8(c)所示)。随着热暴露温度的升高(≤200 ℃),合金存在明显的分层现象,即发生沿晶断裂。相比于150 ℃暴露处理,在200 ℃下暴露后,脆性沿晶断裂(晶界表面光滑)的比例明显降低,取而代之的是伴有细小韧窝的韧性沿晶和穿晶断裂。晶间断裂表面的细小韧窝可归因于粗大断续的GBPs 和较软的PFZs[24]。暴露温度进一步提高至250 ℃,整个断裂表面被大量细小韧窝和少量沿晶断裂面占据。300 ℃下合金的断裂面平整,全部为细且浅的韧窝,这表明主要的断裂模式转变为完全韧性穿晶断裂(如图8(h)所示)。进一步观察,发现这些韧窝的大小为0.5~1.7 μm(300 ℃),高于200 ℃下的韧窝尺寸(如图8(f)和(i)所示)。高温下暴露使韧窝数量及尺寸不断增加,这表明合金对位错的存储能力提升,与图7(b)的结果相符。在部分韧窝底部发现了大量的小颗粒(<500 nm),这些颗粒富含Cu,可以推断是在高温热暴露过程中形成的粗大相[25]。因此,随着热暴露温度的升高,断口形貌从T85 态下的典型解理-穿晶混合型断口转变为150 ℃时的沿晶断裂,超过200 ℃时,韧性穿晶断裂逐渐占据整个断裂面。

图8 合金在不同热暴露温度下的拉伸断口形貌Fig.8 Fracture morphology of the T85 plate before and after thermal exposure at different temperatures

3 结论

(1)在热暴露过程中,晶粒内部的析出演变特征为:T1 相→T1 相+θ′相 →T1 相+θ′相+S 相→T2 相+C 相。

(2)热暴露温度低于150 ℃时,T1 相的直径和数密度随着温度的增加而持续增加,相应的合金强度提升。当温度超过150 ℃时,尽管T1 相的直径进一步增加,但数密度却急剧降低,同时,粗大的θ′和S 相不断形成。因此,随着暴露温度升高(>150 ℃),合金的强度和硬度降低,而导电率和伸长率增加。

(3)热暴露温度低于150 ℃时,断口形貌以典型的解理-穿晶混合型断裂为主。在150~200 ℃之间,由于 GBPs 由连续转变为断续,且伴随着明显的PFZs,这使沿晶断裂占主导地位,对应的延伸率也随之增加。热暴露温度超过250 ℃时,晶内析出相急剧粗化,对位错的存储能力增加,导致合金韧性显著增加。