铁包烘烤器节能实践

张 建 魏继东 沙远洋 任晓彬 王洪璐

(1.首钢京唐钢铁联合有限责任公司炼铁作业部,2.首钢京唐钢铁联合有限责任公司制造部)

首钢京唐公司一期300 t铁包烘烤器8台、二期200 t铁包烘烤器6台,合计14台。一期8台铁包烘烤器都是普通的直燃式,由于直燃式烘烤器对空气和煤气都不预热,而且控制系统落后,存在冒火现象,能量逸散严重,燃烧过程中高温烟气余热未回收,能耗较高,不利于能源的有效利用和环境保护。因此,公司于2020年对一期8台300 t铁包烘烤器进行蓄热式改造,实现了34.5%的节能率[1]。

为了保证铁钢界面的平稳,14台烘烤器的作业率在95%以上,时刻保证在短时间内上线10台铁包的能力。每年用于铁包烘烤器的焦炉煤气消耗仍然极大。据统计,2021年京唐公司铁包修砌作业区的焦炉煤气耗用量高达5 000万m3以上,平均每天138 453 m3,甚至单日最高可达160 000 m3以上。单是用于铁包烘烤器的焦炉煤气一项,每年支出就高达3 000万元。此外,烘烤结束后不能立即上线的周转铁包,由于长时间的中火保温,可能导致再次上线时铁水在铁包内翻腾[2];而大修包过度烘烤,则可能造成工作层耐材在运行初期剧烈剥落。从长期角度来看,过度烘烤在较大程度上限制了铁包的长寿与安全运行。

文章分析了影响铁包烘烤器能耗较高的因素,从生产运行角度提出若干可行性措施,降低了焦炉煤气消耗和铁包耐材的过度烘烤,为铁包的长寿和安全运行提供了有力保障,而且达到了节能降耗的目的。

1 铁包烘烤器能耗高的原因

1.1 生产备包数量多

大多数情况下,高炉铁水的生产能力超过炼钢对铁水的消化能力,或者进炼钢厂房的铁包数量超过出炼钢厂房铁包的数量,所以需要大规模铁包上线。

铁包在炼钢厂内周转时间长,是因为铁包进出炼钢厂主要依靠脱磷跨的钢1线和钢2线。该跨3台天车负责铁水进脱硫站、脱磷炉兑铁及空铁包返回运输架车,3台天车作业时的相互干扰较多,一定程度上影响了作业效率。同时,受到KR、脱磷转炉周期匹配方面的影响,铁包占用KR车时间长,导致铁水无法及时进站脱硫[3]。

其次,炼钢生产随时可能波动,比如连铸机断浇、转炉炉役检修以及其他突发性故障等,烘烤器除了烘烤大修包之外,炼铁部必须具备随时在4 h内上线10台铁包的能力。因此,14台烘烤器绝大多数情况下都在连续工作。

此外,需要额外投包上线还有高炉的原因。2021年之前,京唐公司一期2座高炉的炉缸活跃度与预期值始终有不小的差距,分析认为与多数时候采用2个铁口对称出铁的方法存在一定的联系[4]。当高炉炉缸的活跃性变差,会出现不同铁口渣铁量偏差较大的情况。某一个铁口突然渣铁量偏大,比其他铁口多出1~2包铁水,则会造成炉下配包紧张。在这种情况下,实际需要的铁包数量要比正常的铁包数量多,则需要额外的铁包上线。

1.2 铁包烘烤制度问题

1.2.1 大修包烘烤周期长

铁包大修后需要进行自然干燥,其干燥程度主要决定于环境温度与干燥时间,一般要求砌筑完成后约7 d自然干燥养护,方可进行烘烤。但是,京唐公司生产节奏紧凑,大修包的干燥养护时间为24 h,远低于其他企业的标准。尤其在冬季温度和气压低时,浇注料表面水分排出的速度和比例要更小[5]。

沿袭早期烘烤制度,京唐公司大修铁包的烘烤周期长达84 h,而业内其他钢铁厂的大修包烘烤周期在72 h左右。常年保持较高作业率的背景下,烘烤器消耗的煤气存在相当一部分浪费。

1.2.2 周转包保温时间长

规定周转包大火烘烤8 h,包底温度达到850 ℃以上即可上线。生产数据表明,在烘烤结束后8 h内不能上线的周转包比例高达50%~60%。烘烤结束后不能立即上线的周转铁包,不得不对其进行中火保温。不仅增加不必要的能源消耗,而且长时间的中火保温可能导致残留于包底和包壁表面的脱硫剂或脱流渣与铁包工作层耐材发生某些化学反应,再次上线时铁水在铁包内翻腾的概率增大。这种铁包内的铁水翻腾不仅不利于环保工作,而且极有可能导致铁包耐材的异常侵蚀,严重制约铁包包龄和安全运行。

2 节能降耗措施

2.1 动态轮换停用烘烤器

生产模式分为正常模式、检修模式和极端模式,根据高炉生产能力、炼钢/轧钢消纳铁水能力及铁包周转情况计算出理论上合适的在线周转铁包数量,分别建立了不同生产模式对应的备包模式。正常模式下,有计划地轮换停用大、小铁包烘烤器各2台,即在8台300 t铁包烘烤器下留出2台烘烤大修包,保证4台烘烤备用包;在6台200 t铁包烘烤器下留出1台烘烤大修包,保证3台烘烤备用包。根据铁水包高效周转原则、高炉出铁量与炉下配包匹配原则及炼钢厂内铁包“先进先出”原则进行优化生产组织,尾包及时补满,有效减少铁水包数量,加快铁水包周转,压缩空包时间[3,6]。一旦炼钢部或钢轧部生产有波动,立即切换为检修模式或极端模式,启动已经停用的烘烤器,以准备足够数量的铁包,保障生产的平稳过渡。这种计划性停烤不仅使铁包备用数量与生产节奏形成了良性的动态匹配,而且避免了铁包的过度烘烤,大幅节约能源。

2.2 改变出铁方式

为了改善高炉炉缸的活跃性,京唐1号高炉试验3个铁口轮流出铁。通过调整炮泥配方,打泥方式及调整冲渣水量、水压的方法等技术手段,试验取得了良好的效果,明显改善了炉缸的活跃度,提高了出铁、出渣的均匀性[4],减少了额外上线铁包的数量。

2.3 优化铁包烘烤制度

2.3.1 延长大修包养生时间

大修包养生时间由24 h延长至48 h,有条件者甚至延长至60 h,增加包口浇注料表面游离水的排出比例。在冬季和早春气温低时,将大修包养生时间适度延长3~6 h,且拔下包口胎具后,将大修包置于停火的烘烤器下养生。一是可以利用停火的烘烤器的长明火保证大修包的养生温度,二是利用相邻烘烤器的辐射热能削弱低气温环境的影响。保证了砌体的游离水的排出比例,为缩短小火烘烤时间创造了条件,进而为中火加速升温打下了基础。

公司将大修包的烘烤周期从84 h缩短至72 h,如图1所示。新的大修包烘烤曲线压缩了小火和中火的升温阶段,增加了300和600 ℃的保温过程,保证了烘烤初期水分缓慢、充分排出,避免了产生局部热应力[7]。按照新的烘烤曲线试烤的大修包包壳温度在220~250 ℃,包底温度1 000~1 100 ℃,包壳气孔无冒烟,满足上线要求。

图1 大修包修改后烘烤曲线

2.3.2 缩短备用包中火保温时间

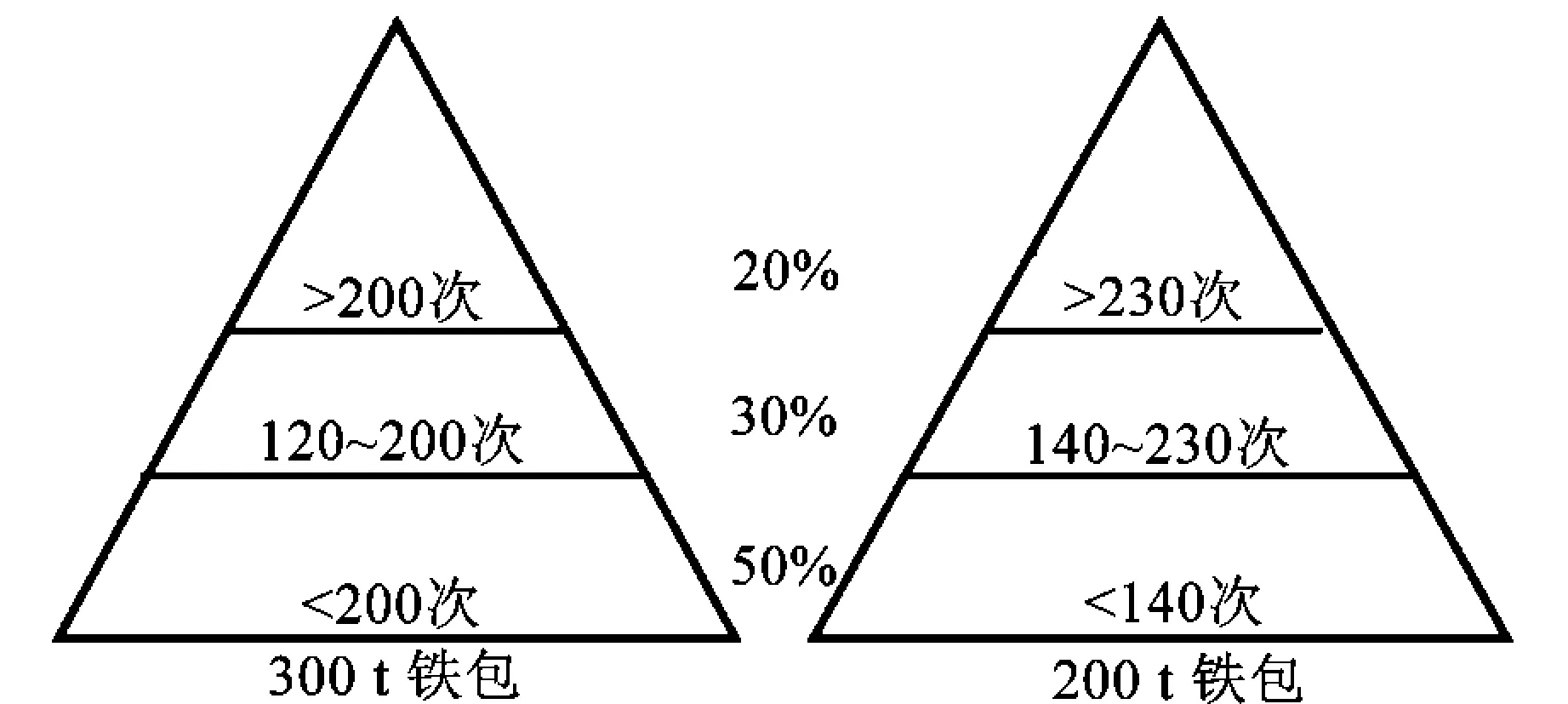

公司通过合理配置上线铁包的包龄结构,进一步缩短中火保温时间,降低能源浪费。目前,300 t铁包包龄在230~240次之间,200 t铁包包龄稳定在280次。根据铁包的最终包龄,设置上线铁包的包龄结构,使其老、中、青包龄比例基本维持在2∶3∶5的范围内,具体如图2所示。这样的包龄结构不仅有利于所有铁包均匀化使用,而且可以缩短备用包中火保温时间。

图2 在线周转铁包的包龄结构

在线铁包热检岗位与铁包修砌生产组织岗位紧密沟通,将在线周转铁包的包龄结构与烘烤器下备用铁包的包龄结构建立服从性,形成一定的包龄对应关系,让铁包的下线从非计划性逐渐向计划性过渡,有效地减少了因不定时的中火保温造成的焦炉煤气浪费。经统计,2022年4月以后,铁包的非计划下线次数与前一年同期对比减少了15%。

3 节能降耗效果

通过上述针对性的措施,京唐公司铁包烘烤器焦炉煤气日均耗用量从2021年的138 453 m3降至2022年的123 023 m3,能耗降低了11%,如图3所示。按年计算,节约563.2万m3焦炉煤气,折合成本518.1万元。

图3 焦炉煤气日均消耗同期对比

4 结论

京唐公司分析了铁包烘烤器能耗过高的原因,包括为了防止生产波动而备包数量多、大修包的烘烤周期过长、备用包的保温时间较长等。采取了动态轮换停用烘烤器、改变高炉出铁方式、缩短大修铁包的小火烘烤时长与备用包的中火保温时长、合理调配在线周转包的包龄结构等针对性措施,不仅减轻了过度烘烤对铁包耐材的氧化破坏,而且有效地降低了11%的焦炉煤气消耗,理论计算每年可节约成本518.1万元。