自复叠制冷系统及其组分分离、迁移与调控研究进展

李银龙 刘国强 刘嘉瑞 陈 旗 晏 刚

(西安交通大学能源与动力工程学院 西安 710049)

生物医疗、食品科学、电子工业、国防军事、低温科学实验等诸多领域对-40 ℃以下的低温环境均具有强烈需求。新冠疫情爆发以来,生物医疗领域对于疫苗的低温存储与运输需求激增,有些疫苗甚至需要在-70 ℃的温度条件下才能够保持活性。此外,随着生活品质的提升,日常家庭对深海海鲜、珍贵药材等高端食材的储存有了新的需求,为减少食材在冷冻过程中细胞和组织的损伤,最大限度地减少营养流失,需要低于-40 ℃的低温环境实现深冷速冻。

单级蒸气压缩制冷系统结构紧凑、可靠性高,是目前应用最广泛的制冷系统,然而常规采用纯质的单级蒸气压缩制冷系统一般只适用于-40 ℃以上温区,用于-40 ℃以下时压比过大,对压缩机要求过高且节流损失极大;多级压缩制冷系统可以降低每级压缩的压比,但制取低温时仍然受到蒸发压力过低及制冷剂凝固温度的限制;复叠式制冷系统可以按需求选择每个回路的制冷剂,使每台压缩机的工作压力适中,但多个压缩机的使用使系统结构复杂化,设计制造与生产维护成本增加[1]。

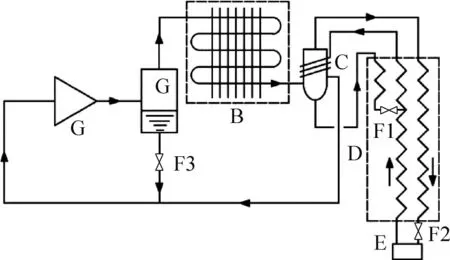

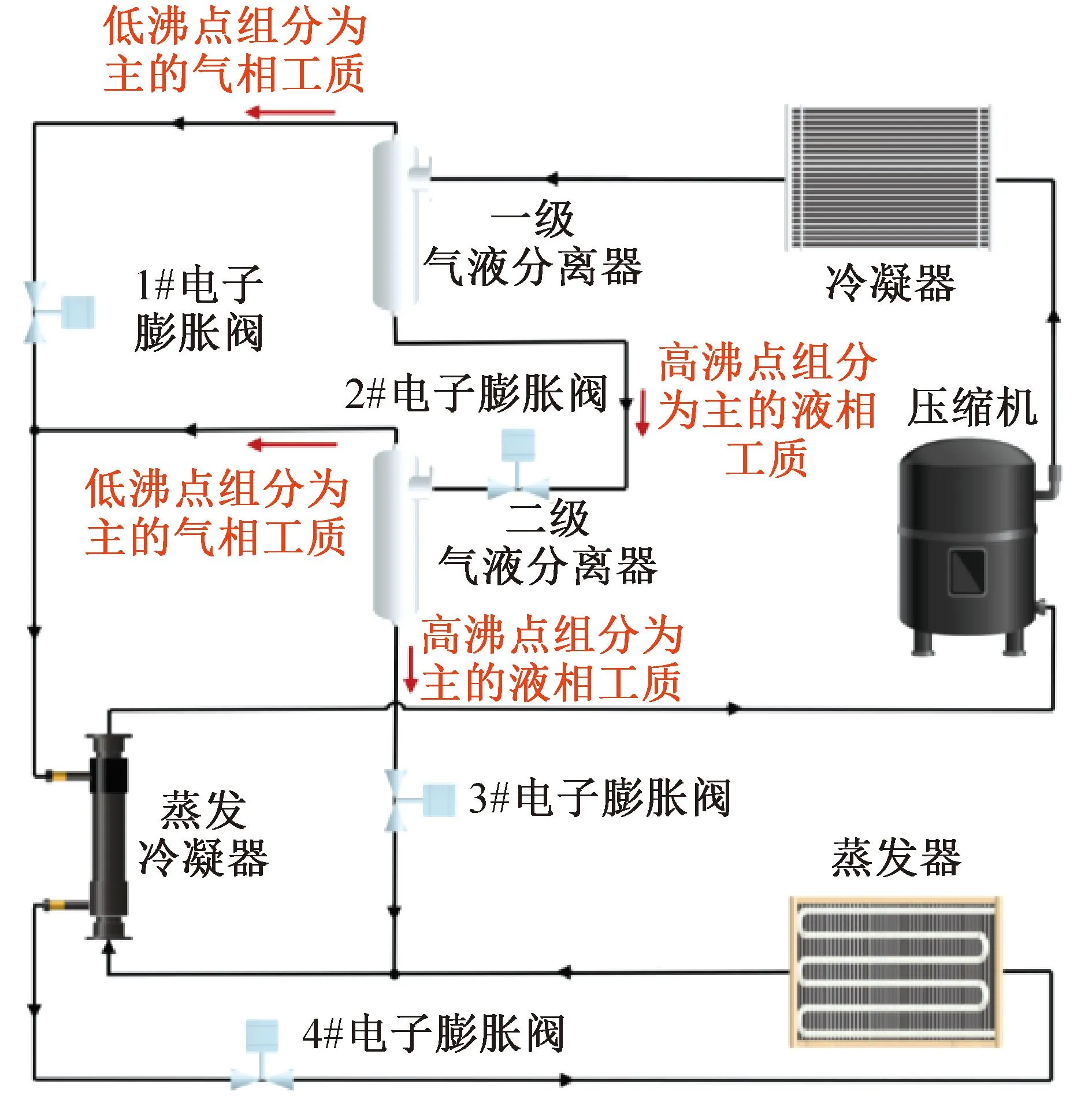

随着混合工质的发展与应用,采用非共沸混合工质的单级蒸气压缩制冷系统(包括Linde-Hampson制冷系统及自复叠制冷系统)已被开发并有了极大的发展,在深度制冷方面具有广阔的应用前景[2]。Linde-Hampson系统如图1所示,结构简单,易于控制,但当制冷温度远低于润滑油凝固点时,润滑油会堵塞节流装置或增加制冷剂流动阻力,使传热性能恶化,因此该系统对油分离器的要求很高,否则只能在制冷温度高于或略低于润滑油凝固点时正常运行[3]。自复叠制冷系统如图2所示[4],利用非共沸混合工质在相平衡时气液成分不同的特点,在冷凝器中部分冷凝,之后在气液分离器中实现高低沸点组分分离,并通过级联换热器实现不同组分制冷剂之间的复叠,仅需单台压缩机即可实现多级复叠,制取较低的制冷温度[5]。自复叠制冷系统与Linde-Hampson系统相比结构略复杂,但在润滑油分离、系统运行可靠性和回热效率等方面优于Linde-Hampson系统[6],此外,自复叠制冷系统制冷温区大,因此在普冷领域及气体液化、工程材料与电子元件的低温实验、低温医疗等低温领域均具有独特的应用优势[7]。

图1 Linde-Hampson制冷系统[3]

图2 自复叠制冷系统[4]

然而,虽然自复叠制冷系统具有较宽的制冷温区,且具有结构简单、运行可靠等优势,但系统COP在环境温度为30 ℃以上时仅为0.1~0.55,而相同制冷温区的外复叠制冷系统COP在1.0以上[8-9],造成其能效较低的原因包括:组分分离效率较低[10],变工况下因组分的迁移行为使系统的混合工质循环浓度(即循环过程中混合工质的组分质量分数)与充注浓度存在偏差[11-12]。基于以上两点,系统实际运行时若能够主动调控系统内混合工质的循环浓度,使循环浓度始终处于系统性能最佳的状态点,将显著提升多运行工况下系统的综合性能。因此,为提升自复叠制冷系统的性能,关键在于理清不同工况下系统内混合工质的组分分离与迁移行为,进而为组分调控提供实时指导,从而使系统在接近理想组分浓度(本文中的浓度均指质量百分浓度)状态下运行。因此,本文对自复叠制冷系统的研究进展及非共沸混合工质的组分分离、迁移行为与组分调控研究进行了综述,并对自复叠制冷技术未来在上述几个研究方向进行展望,以供领域内学者们借鉴与参考。

1 自复叠制冷系统总体研究进展

1.1 自复叠制冷低温化研究

W. J. Podbiclniak[13]在1936年提出了如图3所示的采用多元混合工质的自复叠制冷理论循环,但当时没有得到实际应用,因此并未引起重视。P. A. Kleemenko[14]在1959年提出了如图4所示的单级压缩多次分凝自复叠制冷系统,采用三元碳氢化合物作为制冷剂成功将该系统应用于天然气液化,并指出合适的混合工质可以降低热交换器的不可逆程度。此后,非共沸混合工质自复叠制冷系统引起了各国学者的关注,国内外学者致力于自复叠制冷系统温区潜力的研究。A. Fuderer[15]提出了如图5所示的一次分凝自复叠制冷系统,采用R12/R14(质量分数比50/50)作为制冷剂时通过单级压缩可以使蒸发温度达到-116~-112 ℃,采用R12/R50(质量分数比80/20)作为制冷剂通过两级压缩可以使蒸发温度达到-156 ℃。

A压缩机;B冷凝器;C1~C3气液分离器;D1~D4换热器;E蒸发器;G1~G4节流阀;H储气罐。

A压缩机;B冷凝器;C1,C2气液分离器;D1~Dn换热器;E1~En 节流阀;F蒸发器。

A压缩机;B冷凝器;C气液分离器;D级联换热器;E1~E3换热器;F蒸发器;G1,G2节流阀。

D. J. Missimer[16]对单级压缩多次分凝自复叠制冷系统进行了改进,如图6所示,气液分离器分离出的气体混合物每次经过换热器冷凝为气液混合物后,都分离出部分冷凝液与剩余部分气液混合物换热,该系统可获得-184~-40 ℃的低温。C. Aprea等[17]采用二次分凝自复叠制冷系统将0.25 m3空间的空气温度降至-150 ℃,用于保存生物组织。M. Sivakumar等[18]采用能量分析和分析方法研究了采用R290/R23/R14和R1270/R170/R14的二次分凝自复叠制冷循环的性能,并得到了-90 ℃和-97 ℃的蒸发温度所对应的最优制冷剂配比。国内学者公茂琼、罗二仓等较早的研究了自复叠制冷技术,包括自复叠节流制冷机的循环机理、循环的改进与性能优化等方面的内容。罗二仓等[19]提出了利用内复叠节流制冷循环获得30~60 K的制冷方案,并通过建立实验装置首次获得约50 K的低温。刘建丽等[20]提出了利用内复叠节流制冷系统获得120~150 K温度的制冷方案,搭建的实验系统实现了112、130、135 K的制冷温度。肖传晶等[21]对四级自复叠制冷循环进行了实验研究,实现了-140 ℃的低温环境。赵巍等[22]建立了五级自复叠制冷系统并开展了理论分析和多种混合工质的对比实验研究,实现了-158 ℃的低温。李志波等[23]针对五级自复叠制冷技术在深低温保存箱上的应用进行了实验研究,实现了-150 ℃的低温。随着自复叠制冷技术的发展,通过制冷循环的不断改进与优化,自复叠制冷技术已经能够满足普冷至深冷温区的要求,同时以其结构简单、低成本的优势在全世界范围内受到广泛关注。

A 压缩机;B 冷凝器;C 气液分离器;D1~D4 换热器;E 蒸发器;F1~F4 节流阀。

1.2 自复叠系统性能提升研究

自复叠制冷系统在过去的研究中表明已经能够实现较为广泛的制冷温区,但整体能效偏低,这与制冷循环的形式、系统内混合工质的物性息息相关,国内外学者在提升自复叠制冷系统的性能上已经展开了较为丰富的研究。

D. J. Missimer[24]在自复叠制冷系统中增加了旁通管路,如图7所示,降低了压缩机的启动压力,同时缩短了拉低温时长,无旁通管路时达到-73.3 ℃的蒸发温度需要90 min,旁通管路开启后仅需45 min即可达到该蒸发温度,同时压缩机启动时排气压力由2.413 MPa降至1.930 MPa。W. A. Little[25]将P. A. Kleemenko提出的多次分凝自复叠制冷系统简化为一次分凝,并在气液分离器顶部增加了分馏柱,如图8所示,以进一步分离气相工质中的润滑油和其他杂质,防止堵塞节流装置,大幅提升了系统长期运行的可靠性。Wang Q. 等[26]对带有两个气液分离器的自复叠系统在6种二元混合工质下制取-60 ℃低温时的热力性能进行对比,遴选出R23/R236fa(50/50)和R170/R600(50/50)是较为理想的混合工质,同时指出非共沸混合工质中两组元的沸点差越大,循环COP越高。S. G. Kim等[27]将含有CO2的非共沸混合工质(CO2/R134a和CO2/R290)用于一次分凝自复叠制冷循环,并通过理论分析与实验研究其热力性能,研究表明随着混合工质中CO2质量分数的增加,系统制冷量增大,但系统压力的升高导致COP降低。M. Sobieraj等[28]为了提高相分离效率,在一次分凝自复叠制冷系统的冷凝器与气液分离器之间设置了回热器,如图9所示,并采用CO2/R600a作为制冷剂获取了低于-56.5 ℃的蒸发温度。陈光明等[29-30]针对精馏型自复叠制冷系统不同的应用场景开展了混合工质充注量及配比、节流阀开度等对系统性能的影响研究,例如在精馏型自复叠制冷系统中增设了变浓度模块,还对精馏柱分离出的两股制冷剂在回热器中的混合位置进行了优化,解决系统开机过程压缩机排气压力、温度过高的问题,改善了制冷系统的性能。刘金平等[31-33]研究了自复叠系统中气液分离器液相出口及蒸发器入口节流阀开度对系统流量、级联换热器换热性能、工质组分变化及系统性能的影响。

A 压缩机;B 冷凝器;C 气液分离器;D1,D2 换热器;E 蒸发器;F1,F2 毛细管;G 旁通阀。

A 压缩机;B 冷凝器;C 带精馏柱的气液分离器;D 换热器;E 蒸发器;F1,F2,F3节流阀;G 油气分离器。

A 压缩机;B 冷凝器;C 气液分离器;D1,D2 换热器;E 蒸发器;F1,F2 节流阀;G 回热器;H 油气分离器。

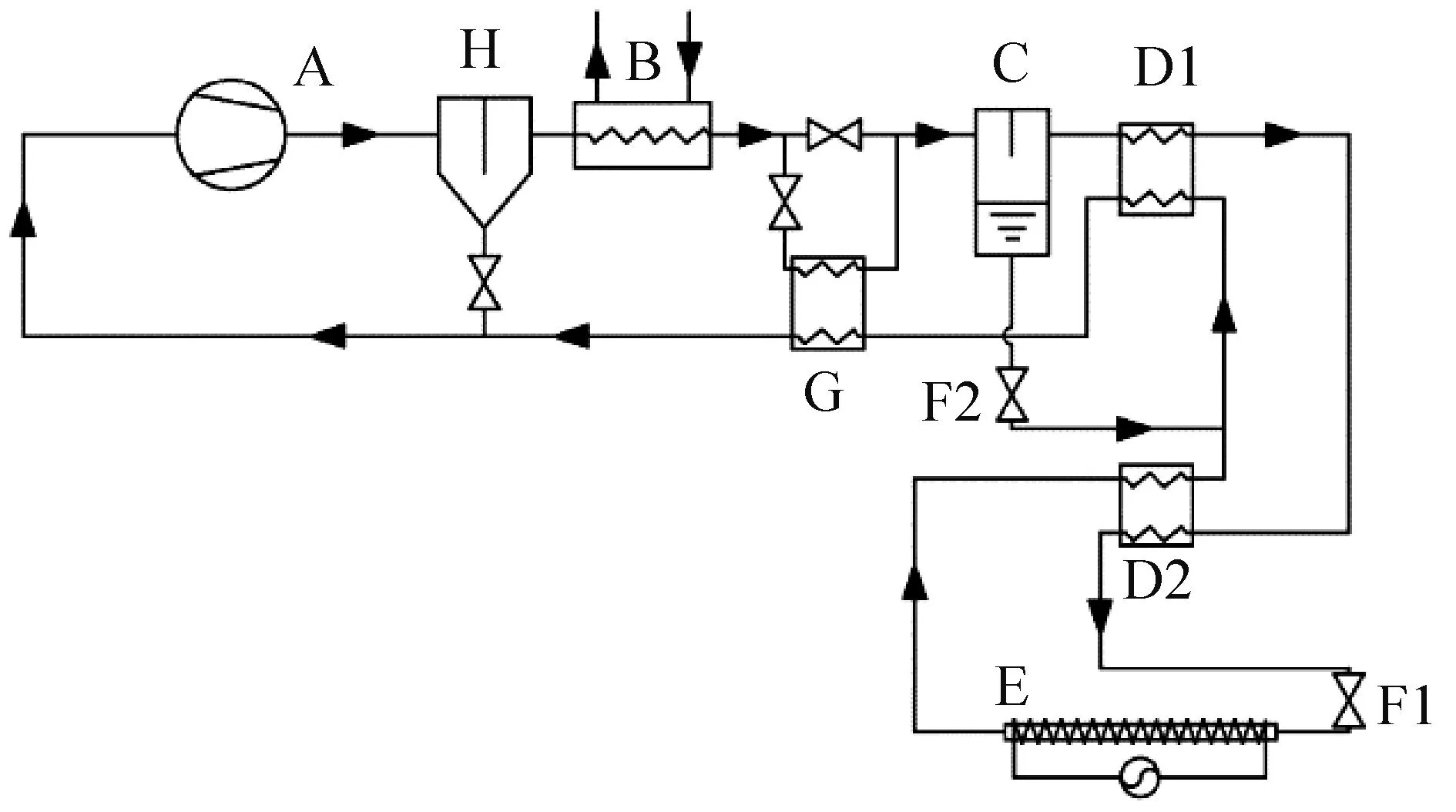

系统内组分物性、部件性能及回热器的应用均影响系统的性能,将喷射器应用于自复叠系统代替膨胀阀,同样能够提升自复叠制冷系统的性能。F. A. Boyaghchi等[34]提出了一种喷射器增效的自复叠制冷循环,如图10所示,并采用、经济、环境分析方法评估其性能,指出喷射器的引入使循环具有更优越的性能。作者所在研究团队在喷射器增效的自复叠制冷系统性能提升方面有着较为丰富的研究。表1总结了本研究团队在2015年后该方面的研究成果,研究团队在制冷循环构建、混合工质的选择以及组分配比方面已经积累了丰富的经验,为自复叠制冷技术的进一步研究奠定了坚实的基础。

表1 研究团队关于喷射器增效的自复叠制冷循环研究

A 压缩机;B1,B2 冷凝器;C 过冷器;D 喷射器;E 气液分离器;F 级联换热器;G1,G2 蒸发器;H1~H3 节流阀。

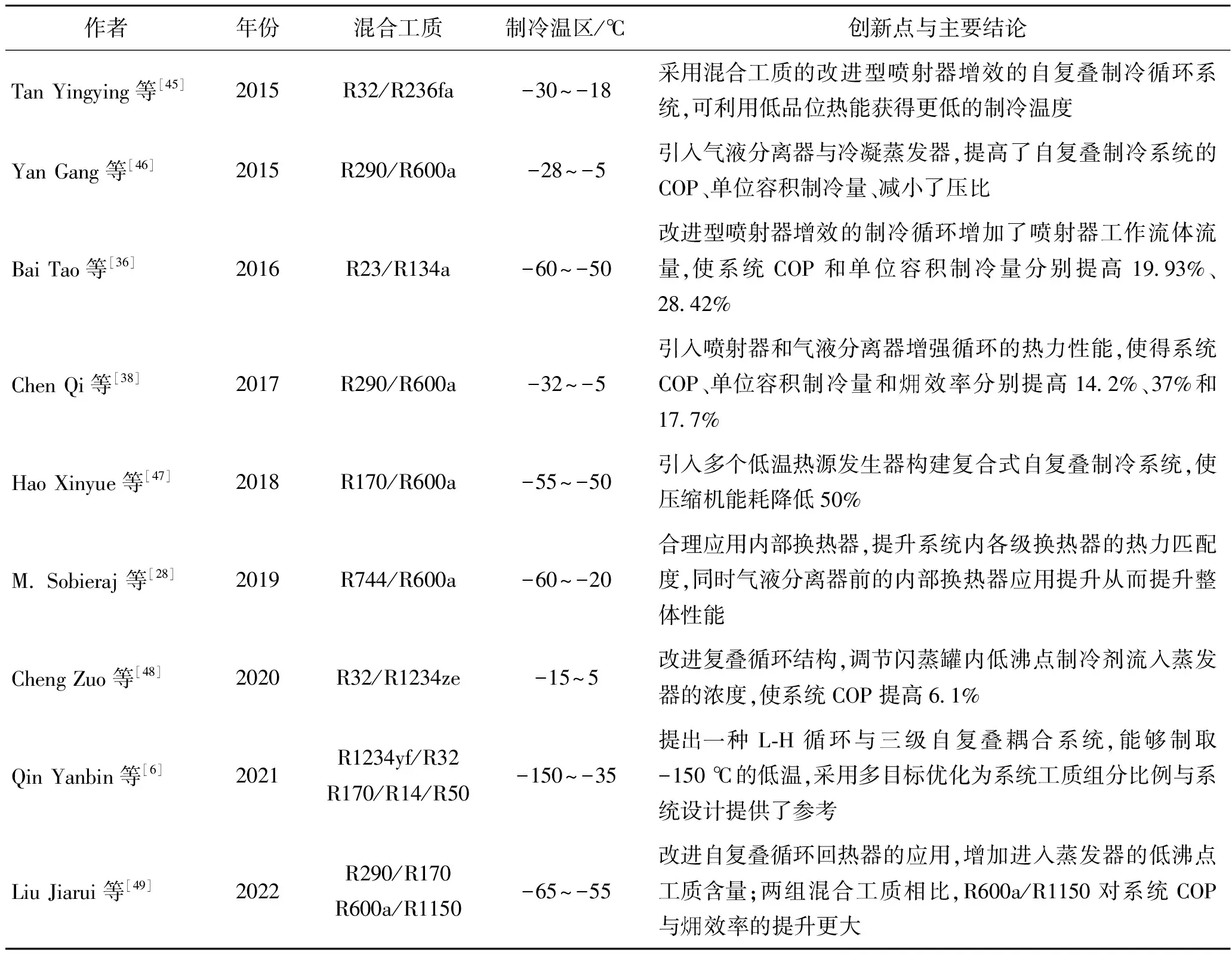

总体而言,自复叠制冷技术在国外的研究相对较早,国内的研究自21世纪以来获得了较为丰富的研究成果。近年来,关于国内外学者对自复叠制冷技术的研究多集中于制冷循环系统的构建、混合工质的选择、制冷温区的延伸等方面。表2总结了2015—2022年国际高水平期刊上部分学者们的研究,一方面集中于适用于制冷温区需求的混合工质的选择,一方面集中于对自复叠制冷循环构建与改进的研究,旨在建立热力性能良好、制冷效率较高的自复叠制冷系统。制冷循环的构建与非共沸混合工质的选择是开展研究的基础,同时制冷循环的复杂程度与混合工质的多元化对系统内组分主动性调控的难易也有重要影响,因此未来在该方向还需更多探索。

表2 2015—2022年自复叠制冷循环构建与混合工质选择研究

2 组分分离研究现状

在常规自复叠制冷系统中,冷凝器出口的两相混合工质在气液分离器中进行高低沸点组分的分离,其分离效果取决于定温定压下非共沸混合工质的气液相平衡特性,组分分离效果有限。然而,组分分离效果会直接影响系统的蒸发温度与制冷效率,为提高自复叠制冷系统的组分分离效率,学者们进行了细致的研究,主要包括循环结构改进和气液分离器优化设计两方面。

2.1 系统层面—循环结构改进研究

多次分凝是常见的组分分离效率提升方式,采用多个气液分离器与蒸发冷凝器不断增加流向蒸发器的混合制冷剂中低沸点组分。采用多次分凝的主要目的是为了制取更低的制冷温度,如肖传晶等[21]通过三次分凝成功制取了-140 ℃的低温,赵巍等[22]通过四次分凝成功制取了-158 ℃的低温,李志波等[23]利用四次分凝成功将150 L深低温保存箱的箱内温度降至-150 ℃以下。然而,多次分凝不可避免地会增加系统的复杂程度,且系统运行规律和制冷剂组分变化难以掌握,大幅增加了系统优化匹配的难度。在气液分离器顶部增设分凝器是提高组分分离效率的另一种途径,刘建丽等[50]将乙烯工业中的分凝分离概念引入自复叠制冷系统中,将气液分离器与换热器合二为一,设计并制造了分凝分离器,如图11所示。Zhang Li等[51-52]提出了一种带有分凝器的小型自复叠制冷系统,如图12所示,分凝器的引入提高了CO2和R290的分离效率,可以有效降低蒸发温度,但系统制冷量和COP也同时减小。在气液分离器顶部增设的分凝器进一步冷却了气液分离器分离出的气相混合制冷剂,部分富含高沸点组分的混合制冷剂冷凝后流入气液分离器底部的液相混合物中,剩余气相混合制冷剂中高沸点组分占比减少,因此可以降低蒸发温度,但由于进入蒸发器制冷的制冷剂流量减少,会同时导致系统制冷量和COP减少。在自复叠制冷系统中采用精馏装置也是提高组分分离效率的一种有效途径。Wang Qin等[30]将工业上的精馏装置引入自复叠制冷系统中代替气液分离器,如图13所示,精馏装置相当于在气液分离器顶部增设了一个精馏柱和一个换热器,精馏柱能够提供良好的气液接触条件,保证各组分制冷剂有足够的传热传质时间与空间,其分离效果等效于多次分凝的分离效果,极大简化了系统,而且强化了气相制冷剂与润滑油的分离程度,避免润滑油进入低温段造成堵塞,提升了系统的运行可靠性,但同时精馏塔需要额外的能量输入,增加了系统能耗。

A 压缩机;B 冷凝器;C 分凝分离器;D1,D2 换热器;E 蒸发器;F1,F2 节流元件。

图12 带有分凝器的自复叠制冷系统[52]

A 压缩机;B 冷凝器;C 回热器;D 换热器;E 冷凝蒸发器;F 精馏装置;G 蒸发器;J1~J3 节流元件。

2.2 部件层面—气液分离器优化设计研究

自复叠制冷系统中的气液分离器对系统内非共沸混合制冷剂的组分分离过程具有极其重要的作用。在过去关于自复叠制冷系统的诸多理论研究中,通常假设定温定压下非共沸混合工质达到气液相平衡以后,气液分离器能够将气相与液相完全分离,但在实际应用中,气液分离器内部流场组织不合理会导致气带液、液带气问题,即气液相的相分离效果不好,已有的研究表明气液分离效率仅为0.6~0.7[10],难以满足自复叠制冷系统高效运行所需的分离纯度。为了改进气液分离器的相分离效率,学者们采用CFD仿真与实验方法研究了气液分离器结构参数及入口流体流速等对相分离效率的影响,并提出了一些提高相分离效率的方法。

在数值模拟方面,诸多学者已经进行了大量研究。陈秋燕[53]对自复叠制冷系统中的重力沉降式气液分离器进行了CFD模拟,并表示进口管的位置、入口制冷剂速度、是否加装伞形罩以及伞形罩的角度和孔径会影响分离效果,其中入口制冷剂速度与分离效果成反比。胡记超等[54]对喷射膨胀制冷系统中的旋流式气液分离器进行了CFD数值模拟,研究了分离器筒体直径、高度、气相出口管插入深度对分离效率的影响,结果表明筒体直径和气相口管插入深度在一定范围内存在最优值,筒体高度增大会使气相出口干度增大。肖建发等[55]采用CFD仿真研究了流量、气泡直径、含气量对离心式气液分离器分离效率的影响规律,结果表明气液分离效率随流量的增加先下降后升高,随气泡直径的增大逐渐升高,随含气量的增大先下降后升高。白玫[56]利用ANSYS软件对气液分离器的出液口位置、罐体直径、锥形导流罩设置进行了数值模拟研究并提出了优化设计方案,如图14所示。E. S. Rosa等[57]通过建立CFD数值模型揭示了螺旋气液分离器中的流体力学特性,结果表明气体出口中的液相带出现象与雾状流中液滴拖曳力和液膜爬升有关,并且存在临界流量导致液相带出的发生,研究还发现旋流式气液分离器具有体积小以及能处理间歇流动的优势。

图14 旋流式气液分离器结构[56]

在实验研究方面,周云龙等[58]针对柱状气液分离器液带气问题对分离器结构进行了改进,在分离器底部增设了稳流器并采用切向底流出口,实验研究了改进后的分离器不同操作参数下的效率。Lin Chen 等[59]对喷射-膨胀制冷系统中的旋流式气液分离器进行了实验研究,分离器采用透明有机玻璃制成,实现了对两相流分离效果的可视化研究,如图15所示,对于提出的4种气液分离器结构实验研究结果表明,气液分离器入口管向下斜切入主体管时,喷射制冷系统的制冷量达到最大值,系统COP提高了16.7%。Xu X. 等[60]结合实验和CFD仿真研究了进口流体速度、液位高低及分离器尺寸等对气液旋流式分离器性能的影响,并探究了其在补气式压缩制冷系统中的应用,结果表明入口速度较高时会引起较大的湍流影响分离效果,分离器尺寸减至80%时存在最佳的系统性能。陈光明等[61]对两级热驱动喷射制冷系统中的气液分离器受颠簸影响进行了实验研究,并表示气液分离器最大安全液位占总体高度的5/7,且在气液分离器内部增设竖直阻尼管、折片式和环形挡板可以抑制液体的波动和飞溅。王丹东等[62]制作了透明可视化的U型气液分离器,对压缩机启动瞬态和稳态情况下气液分离器的性能进行了实验研究,如图16所示,结果表明在启动瞬间较大的出入管管径能够有效减缓湿压缩现象,稳态阶段时积液高度随入口流量的增大而先升高后降低。

图15 气液分离器在喷射制冷系统中的应用[59]

图16 可视化的气液分离器[62]

总体而言,自复叠制冷系统利用非共沸混合工质的组分分离特性在系统内设置气液分离器实现高、低沸点工质的组分分离,并借助蒸发/冷凝器的复叠效果完成低温制冷目标。因此气液分离器在系统内组分分离过程中发挥着极其重要的作用,其分离效率最终决定了系统的整体性能,也是组分主动调控的可行性原因之一。目前学者们以CFD仿真技术和实验研究方式提出了气液分离器的多种优化设计方案,研究的重点也都集中于气液相的分离效果,对混合工质的组分分离机理、分离效率等方面则关注较少,同时缺乏气液分离器在实际工况下的性能评价指标。对于新型的高效气液分离方式同样值得探究。自复叠制冷系统能够实现组分主动性调控的前提是混合工质尽可能完全分离,从而扩大组分调控的裕度。

3 组分偏移研究现状

自复叠制冷技术利用非共沸混合工质的温度滑移特性,使用单一压缩机即可实现低温或超低温制冷,具有结构简单、运行可靠等优势。但制冷系统中混合工质会出现组分偏移的情况,这是影响其运行性能的一个重要因素。而组分偏移特性与制冷剂在润滑油的溶解、制冷剂的泄漏、制冷剂的迁移作用以及相积存特性密切相关,对自复叠制冷系统的热力性能均会产生重要影响。

3.1 组分偏移的原因

组分偏移是指非共沸混合工质在系统中的初始充注浓度与稳态运行时实际循环浓度的差异。造成该差异的原因如下:

1)非共沸混合工质的物性。非共沸混合物的“温度滑移”特性,在同一压力下其泡点温度和露点温度不同。该“温度滑移”不仅与混合物的组成有关还与系统压力有关。同时,非共沸混合物在两相转移过程中,气相和液相的组成总是不同的:气相中含有更多挥发性较强(低沸点)的工质,而液相中含有更多挥发性较弱(高沸点)的工质。

2)气液两相速度滑移。在换热器的热交换过程中,由于混合工质的气相和液相的密度差异,气相和液相的运动速度不同,从而导致了气液两相间的速度滑移。速度滑移的特点以及两相流的随机性造成了循环浓度的差异。

3)混合工质组分与润滑油的溶解性。混合工质中组分在润滑油中的溶解性差异也是造成浓度差异的另一个原因。例如对于POE油,R407C组分的溶解度依次为:R134a>R125>R32。但当系统内润滑油的质量分数较低或制冷剂质量分数较高时,与此相关的影响可以忽略不计,反之则需考虑该影响。

3.2 组分偏移的研究

基于上述三点原因,学者们展开了较多的实验与数值模拟研究。为了研究润滑油溶解对混合工质浓度的影响,洪辉等[63]建立了一套气液溶解平衡实验装置,实验结果表明润滑油的溶解对组分浓度影响较大,且润滑油的溶解导致高沸点组分浓度降低,低沸点组分浓度升高。在制冷剂泄漏方面,晏刚等[64]研究了采用R600a/CO2的自复叠循环制冷机不同泄漏点和泄漏对循环组分的影响,计算结果表明蒸发器出口处的泄漏对制冷剂组分的影响最大。

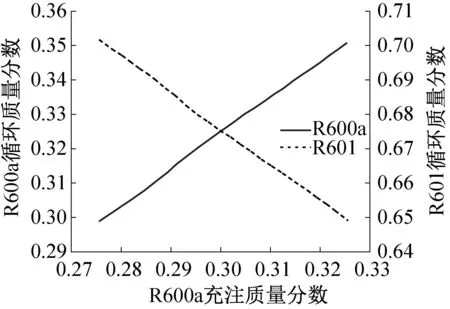

在相积存方面,L. Rajapaksha等[65]的理论研究表明贮液器的引入会导致低沸点组分循环浓度增加;公茂琼等[66-67]发现管道倾角对两相区的液相积存影响显著,倾斜向上会显著增加积存,且两相区的相积存会造成低沸点组分循环浓度增加;Chen Jiufa等[68]采用Hughmark模型[69]进行混合工质两相流的空泡率计算,从而计算出两相区的相积存;Xu Xiongwen等[70]建立了两相区局部浓度偏移的数学模型,通过J-T节流制冷系统实验验证了模型的精度,指出局部组分迁移受到气液相组分差与速度差的作用。在制冷剂充注量、充注浓度方面,P. Haberschill等[71-72]发现工质的充注量对循环浓度影响很大;Zhao Li等[73-75]通过理论计算与实验研究进一步揭示了循环组分与充注量之间的反比例关系、循环组分与充注组分之间的线性关系,如图17、图18所示。在运行工况方面,邓昭彬等[76]建立了一套由无油压缩机驱动的J-T节流制冷系统,实验研究了组分浓度随制冷温度的变化特征,发现制冷温度越低,液相积存越明显,浓度偏移越大;Bai Tao等[39]实验研究了喷射器增效自复叠系统稳态工况和拉低温过程的组分迁移情况,表示随着冷凝温度的升高,冷凝器入口处低沸点组分循环浓度降低,随着热负荷的增加,低沸点组分循环浓度先降低后升高,在拉低温过程期,循环浓度与充注浓度偏差很大,然后随着时间的推移趋于稳定;Zhou Yaodong等[77]建立了有机朗肯循环系统物理模型,提出通过增加总充灌量、提高蒸发压力以及降低气液相滑速比等可减小组分偏移。

图17 充注量对实际循环浓度的影响[73]

图18 充注浓度对实际循环浓度的影响[73]

目前学者们的研究已经能够定性得到系统中循环组分浓度在充注组分浓度、系统运行工况等因素改变时的变化情况。虽然在已有的较多研究中证实了组分偏移情况的发生,但对于制冷剂两相流流动组分浓度变化的相关实验目前研究较少,而如何干预相积存的情况继而控制系统内组分循环浓度将是未来值得研究的重点方向之一。

3.3 组分偏移计算模型

目前所建立的组分偏移通用计算模型能够大致计算得到系统内制冷剂的循环浓度,但实际上还缺乏实验验证计算模型的准确性。对于制冷剂浓度的计算,一般忽略润滑油的影响,而对于主要积存的两个部件冷凝器和蒸发器,多采用分布参数法,按照管内制冷剂的相态划分控制体,对于单个控制体而言,则有:

δMj=δVj[ρv,jαj+ρl,j(1-αj)]

(1)

式中:M为制冷剂质量,kg;V为控制体体积,m3;ρ为制冷剂密度,kg/m3;α为空隙率;下标j为控制体编号;v为气相;l为液相。

对于管内组分i的质量计算:

δMj,i=δVj[yj,iρv,jαj+xj,iρl,j(1-αj)]

(2)

式中:i为组分编号;x为液体组分质量分数;y为气体组分质量分数。

对控制体内的浓度计算:

(3)

式中:C为控制体内浓度。

对系统内的循环浓度计算:

(4)

式中:Z为系统内浓度;下标cir为循环的制冷剂;charge为充注的制冷剂;hold-up为积存的制冷剂。

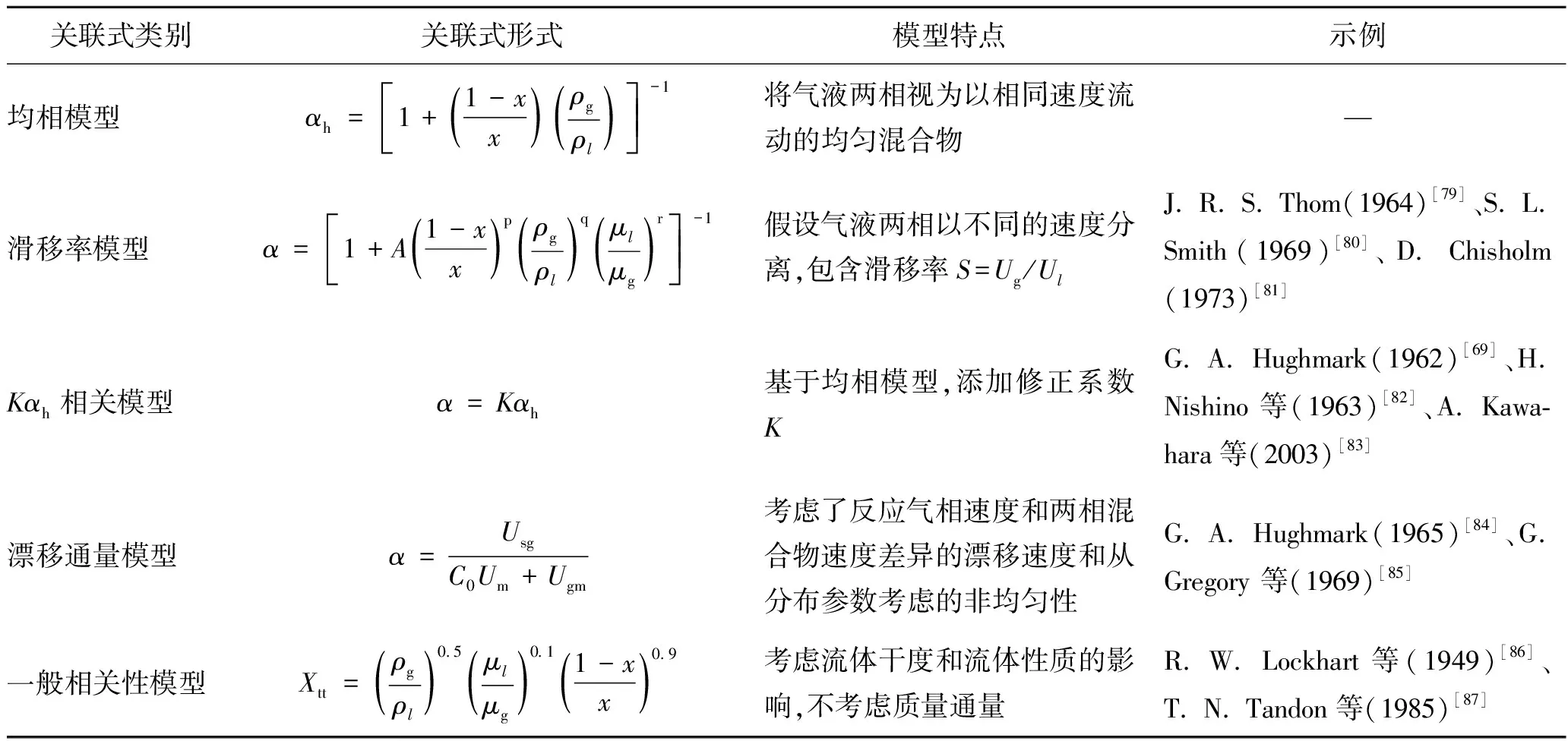

由上述计算模型可知,影响计算模型准确性的因素除控制体划分的准确性外,控制体内空隙率α的计算方法是一个关键性的参数。空隙率定义为气相横截面积与流通总面积的比值,在热力系统各种多相流的应用中是确定管段压降、管内传热系数、制冷剂充注和管内流形的一个较为重要的无量纲参数。准确计算管内空隙率对系统内循环浓度计算、系统流动传热以及安全稳定运行均具有重要的指导意义。关于空隙率的计算,目前学者们已经进行了大量研究,并总结出较多的空隙率计算关联式,目前可以分为5类[78],如表3所示。现有的管内空隙率关联式多基于特定的条件得到,在关联式的通用性方面还有待大量实验验证。目前关于制冷剂两相流动的实验研究还较少,还有大量工作需不断探究,因此研究者可基于两相流流动的不稳定性、制冷剂类型的多样性以及制冷剂应用的多场景性,研究得到更加具有通用性的管内空隙率计算工质,这将对管内流动传热的计算准确性具有重要意义。

表3 空隙率计算关联式

总体而言,在不同的系统配置、多场景的运行工况、制冷剂相积存等多种影响因素的作用下,制冷系统中非共沸混合工质呈现出复杂的组分迁移特性,一方面实际运行时组分浓度偏离充注浓度,另一方面特定工况下组分浓度偏离运行浓度最优值。这一偏离特性对换热器内的流动换热过程与系统整体性能的影响较为重要,同时迁移行为的复杂性是加大组分调控难度的另一原因。然而现有研究仅揭示了组分迁移现象,并简要分析了充注组分浓度、系统多场景运行的热力参数、系统部件结构等各个因素对循环浓度的影响,目前还缺乏对于实际运行工况下系统内的组分分布特性、迁移规律的研究。此外,对于现有的组分偏移特性计算模型,已经能够大致计算得到组分的偏移情况,但实际上也进行了一些简化,例如忽略了润滑油的影响,同时计算模型需要更多的组分偏移实验验证。因此,在以后的研究中学者们可以从上述提出的研究方向入手,展开组分偏移的研究工作,从而为组分主动性调控提供指导策略。

4 组分调控机制研究

自复叠制冷系统采用非共沸混合工质,混合工质的组分配比对系统性能具有重要影响。同时自复叠制冷系统还存在启动阶段排气压力和排气温度较高、启动降温速度慢等问题,而系统内压力变化与温度滑移、组分偏移密切相关。在自复叠制冷系统中循环组分浓度的变化非常复杂,因此对其组分调控机制的研究是必要的,但目前关于制冷系统组分调控方面的研究相对较少。

4.1 组分调控机制相关研究

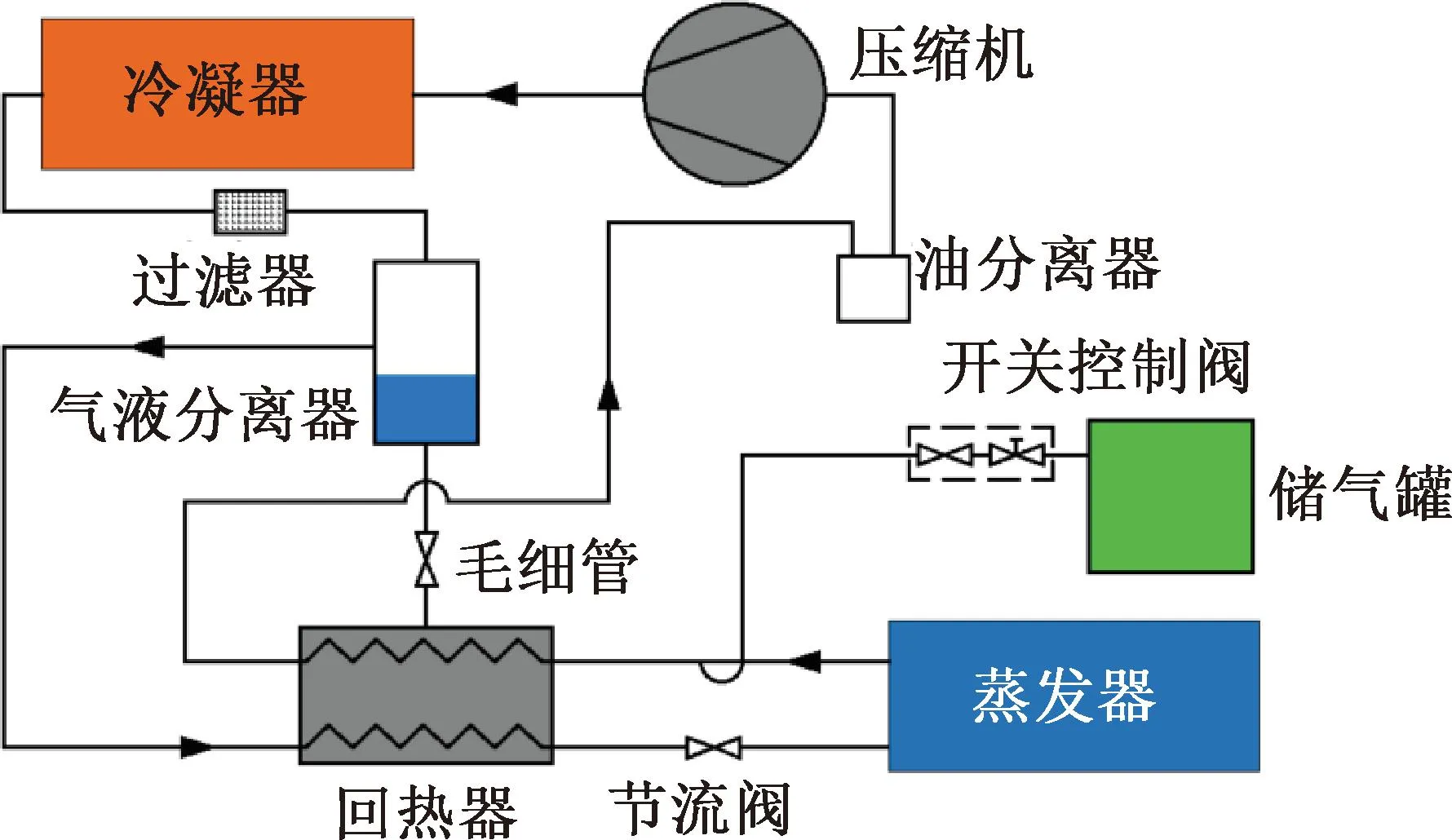

潘垚池等[88]研究了采用三元混合工质(R134a/R32/R14)的一次分凝自复叠制冷系统在降温过程中组分浓度优化和控制策略,设计了储气罐和开关控制阀联合作用的组分控制方法,提出的带有组分调节的自复叠制冷系统如图19所示。在蒸发器出口管路连接储气罐并设置开关控制阀,在停机时段存储大部分的低沸点工质降低停机压力,在开机时段增加系统内低沸点工质的运行浓度,实验结果表明,采用该组分控制策略增加了系统的降温速度且有效减少了压缩机功耗,系统的开机压力也得到了安全控制。芮胜军等[89]针对二次分凝自复叠制冷系统设计了一种压力和组分调节系统,如图20所示,主要包括缓冲器、膨胀容器、气液分离器气相出口旁通。两个气液分离器气相出口旁通支路并联至膨胀容器,以该方式将系统内多余的中低沸点工质排放至膨胀容器,优化调节系统运行时的混合工质组分,同时也可以控制压缩机的排气压力。在此基础上对采用混合工质(R134a/R32/R14)的自复叠系统的压力和组分调节规律进行实验研究,实验结果表明一级相分离器气相出口调节和两个相分离器气相出口同时调节可大幅缩短系统进入稳定运行阶段的时间,为系统组分调控较好的方式。

图19 潘垚池等提出的带有组分调节的自复叠制冷系统[88]

图20 芮胜军等提出的带有组分调节的自复叠制冷系统[89]

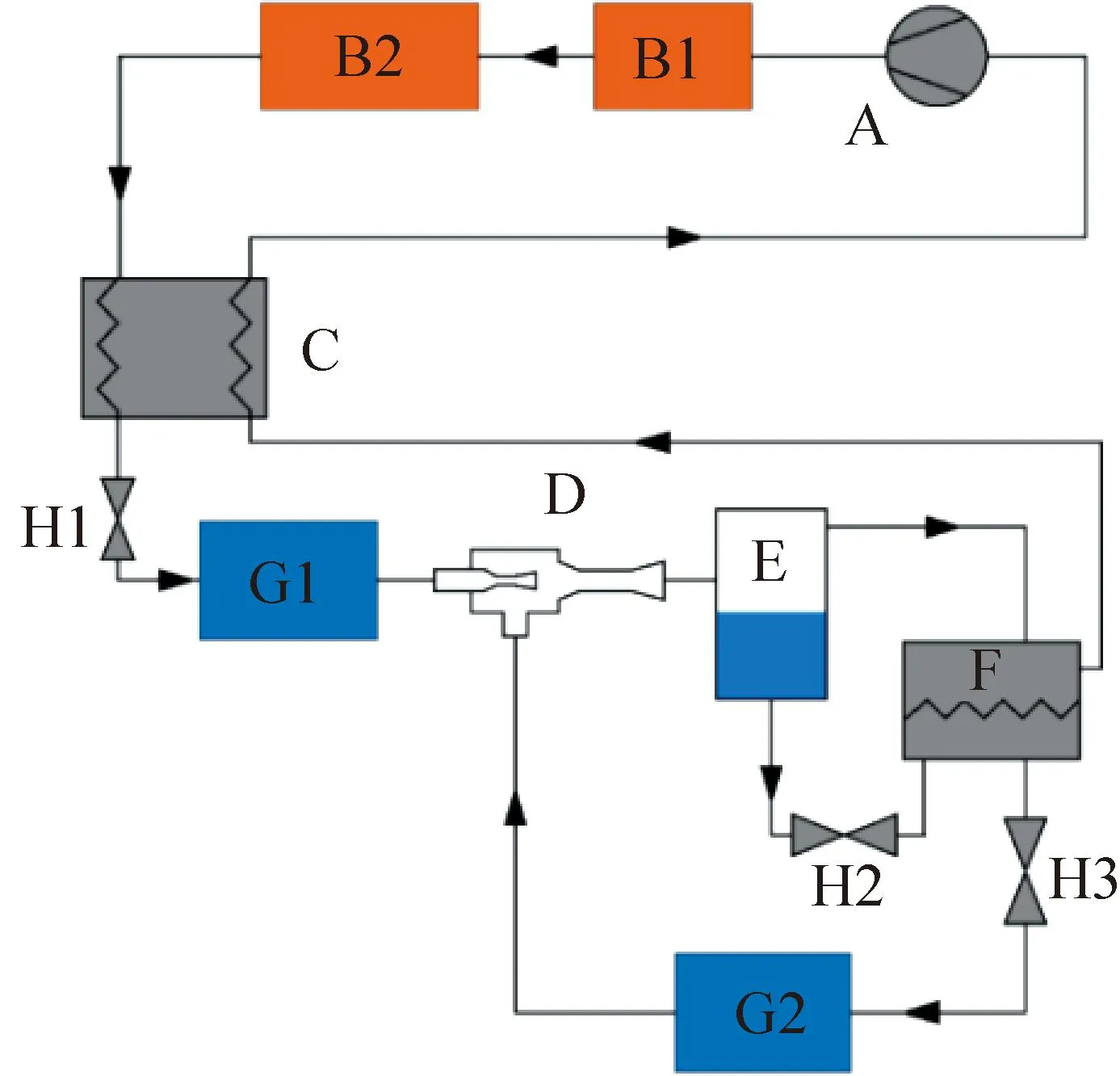

目前关于制冷系统组分调控的研究相对较少,部分学者对ORC系统的混合工质组分调控进行了相关研究。Wang Enhua等[90]在传统ORC循环上增设带有蒸馏塔的组分调控系统,如图21所示,同时基于Aspen Plus对蒸馏塔的设计、设计工况下组分含量的变化以及组分调控的机制和瞬态响应机制提供了指导性建议,研究了采用混合工质(R245fa/R134a)的ORC循环在室外温度变化情况下系统的运行机制,研究表明组分可调的ORC循环可根据环境温度变化调整系统内混合工质的组成,环境温度降低时,可以显著提高平均功率输出。P. Collings等[91]基于北京实际气候情况研究了混合工质(R245fa/R134a)的ORC循环在月平均温度下混合工质在一年内的变化趋势,并采用与Wang Enhua类似控制策略对组分调控系统进行了经济性分析。Luo Xianglong等[92-94]提出了基于分液冷凝混合工质(R245fa/R365mfc、R245fa/R601)组分调控的ORC系统组分调控策略,并进行了系统在变工况条件下的性能分析,研究结果表明所提出的方案能够提升冷凝器的传热效果继而提升系统的热力性能。基于ORC循环的这些研究将为制冷系统的组分调控提供宝贵的经验,对于制冷系统混合工质组分调控与变工况下系统的自适应能力将成为研究热点之一。

图21 Wang Enhua等提出的具有组分调控的ORC系统[90]

4.2 组分调控拟开展的研究

上述关于自复叠制冷系统的低温区制冷潜力、组分分离与组分偏移的研究为组分调控机制的设定奠定了良好的基础,但目前仍有较多问题亟待探索,如稳态工况下组分的分布特性、启停过程中组分的迁移规律、扰动工况(变热负荷、变环境温度等)对组分迁移与系统性能影响机制的研究还不够全面。

作者所在研究团队针对自复叠制冷系统所涉及的运行特性、组分分离与迁移规律以及系统的调控机制等展开了研究,提出了一种改进型自复叠制冷循环构造方法,即分凝与闪蒸分离耦合自复叠制冷循环系统,循环结构如图22所示。旨在探索组分分离特性与组分迁移特性的基础上,探索 “分凝”与“闪蒸”耦合作用下的工质组分浓度主动调控机制,阐明多参数调控对组分特性及系统运行性能的作用机理,确定不同工况下的最佳系统协同调控策略。

图22 分凝与闪蒸分离耦合自复叠制冷循环系统[95]

整体而言,自复叠制冷循环相比J-T循环,利用非共沸混合工质的温度滑移特性,减少了系统的不可逆损失。相比外复叠制冷循环简化了系统结构,但同时非共沸混合工质的组分分离和组分偏移特性也影响着系统的热力性能和制冷效率。研究表明由于混合工质的分离特性和混合工质的相积存造成组分循环浓度与充注浓度的偏差和特定工况下循环浓度与最优值间的偏差,也是影响系统总体性能的主要因素。如何主动调控系统内组分浓度关乎系统的优化运行与节能性,而目前在组分调控机制方面的研究相对较少,因此这也是未来研究的主要方向。

5 结论

本文对自复叠制冷系统的国内外研究现状进行了综述,阐述了自复叠制冷系统优化设计方案的发展。对影响自复叠系统性能的两大因素即非共沸混合工质的组分分离与组分偏移特性进行了总结,上述两点的研究对组分调控机制的研究必不可少。通过对目前自复叠制冷技术方面系统循环构建、组分分离、组分迁移以及组分调控机制方面的综述研究,可以得到如下结论及未来研究方向:

1)构建更适用于混合工质特性的自复叠制冷循环,充分利用混合工质的温度滑移优势,选择合适的工质对、匹配合适的制冷装置。

2)混合工质的组分分离效率影响自复叠制冷系统的整体性能。目前对混合工质的组分分离机理、组分分离效率的关注较少,同时新型高效组分分离方式值得更多探索。

3)自复叠制冷系统内非共沸混合工质呈现复杂的组分迁移特性,该特性造成了组分循环浓度与充注浓度的偏差和特定工况下循环浓度与最优值的偏差,这对系统整体性能有着较为重要的影响。现有的研究仅揭示了混合工质的组分迁移现象,而对于实际运行情况下的组分迁移规律还缺乏理论与实验研究,这也是未来需要研究的重要方向。

4)对自复叠制冷系统中组分浓度的主动调控关乎系统的优化运行与节能性。对组分分布特性与迁移规律方面研究的缺乏也制约着组分调控机制的研究。本文提到的组分调控方案也只是对启停过程、降温过程的调控,还未涉及变工况的调控机制研究,ORC系统组分调控方面的研究可以为目前的研究提供参考,因此组分调控的研究是未来研究的重要方向之一。