涡轮压缩膨胀机的设计与性能分析

田 雨 马国远 刘帅领 许树学 周 峰

(北京工业大学环境与生命学部 北京 100124)

随着《蒙特利尔议定书基加利修正案》的颁布,传统CFCs和HCFCs制冷剂的使用受到了限制,人们逐渐将目光重新转向天然工质[1]。空气作为一种随处可见的制冷剂,由于其易得便利、完全无害和绝对环保的特性,在制冷机被发明的初期即作为制冷剂使用。J. Gorrie根据压缩空气的膨胀原理,于1844年制造出了世界上第一台压缩空气制冷机。S. W. T. Spence等[2]提出了一种压缩空气循环制冷系统的典型配置,利用经过两级压缩的空气推动膨胀机做功,由膨胀机带动同轴的压缩机进行压缩过程,以此达到减少压缩机功耗,增加系统运行效率的目的。

压缩膨胀机作为一种集成化、小型化的有效动力设备,在汽车、储能、制冷等多种领域均有应用,诸多学者对其进行了深入研究。Zhao Ben等[3]研究了进气口造型对涡轮增压器中离心压缩机性能的影响。B. Kus 等[4]提出了一种模型能够预测以CO2为工质的压缩膨胀机的效率。R. Pelton等[5]拓宽了以CO2为工质的压缩膨胀机的工作范围。

离心式压缩机因其周向运动、运行稳定的特点,在压缩膨胀机中被广泛应用。许多学者研究了其参数对性能的影响。A. Kaleru等[6]对涡轮增压器中离心压缩机叶片数造成的影响进行了研究。P. G. Hill等[7]研究了离心压缩机几何参数与出口滑移系数的关系。C. Rodgers等[8-9]研究了离心压缩机的入口面积、出口半径、出入口角等几何因素以及比转速和入口气流预旋的影响。A. Lohmberg等[10]提出了高流量系数离心压缩机几何参数的关系。为了设计出更高效的离心压缩机,许多学者对离心压缩机内的流动损失进行了研究。通过实验观测射流尾流流型,C. Dean Robert等[11]建立了叶轮出口流动模型,其中叶轮出口流分为射流和尾流(双区模型)。射流部分被认为是等熵流,并跟随叶轮叶片流动,而尾流区包含所有损失。此外,D. Japikse[12]在评估离心式压缩机部件性能时评估了单区和射流尾迹区模型。Lou Fangyuan等[13]将叶轮内的流动分为一次流动区和二次流动区。一次流代表扩散良好的等熵流,而二次流产生所有熵,通过滑移角来描述。根据射流尾迹区理论设计出的离心压缩机具有显著优势。

现有的压缩膨胀机中压缩机和膨胀机耦合时的选型方法有两种:1)将压缩膨胀机同轴的传递效率当作常数来计算[14-15],该方法便于计算但与实际偏差较大;2)分析多个压缩机和膨胀机的性能曲线,找到较为吻合的一组压缩机和膨胀机。Yang Yu等[16]通过匹配膨胀机与压缩机性能曲线找到最合适的一组压缩机和膨胀机,压缩机对膨胀功的利用率为76%~88%。由于压缩机和膨胀机难以完美耦合,仍然会导致较大的能量损失。目前仍然没有一种基于现有的膨胀机性能设计出压缩机的方法,实现对膨胀功的高效利用。本文基于已有膨胀机在设计工况下的膨胀功和转速,以离心压缩机参数模型和能量守恒、质量守恒、动量守恒为基础,利用射流尾迹区的概念,用滑移角来描述压缩过程中的损失,提出了一种新的离心压缩机的设计思路。旨在介绍涡轮膨胀压缩机中离心压缩机的设计方法,以实现对膨胀机输出功的高效利用。

1 涡轮膨胀机特性参数

涡轮膨胀压缩机如图1所示,由涡轮膨胀机、连接轴和离心压缩机3部分组成,压缩功完全由涡轮膨胀机提供。从涡轮膨胀压缩机的工作过程可以看出,压缩机和膨胀机在能量、转速、流量和压力之间保持平衡,同时又受各自的工作特性的限制。

图1 涡轮膨胀压缩机

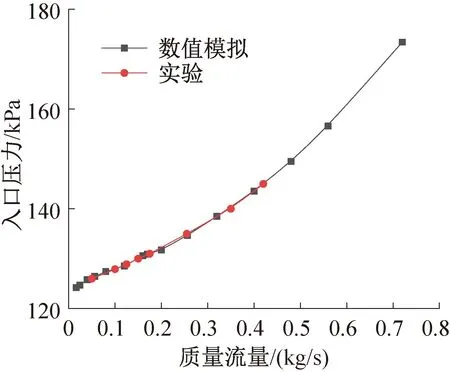

由于涡轮膨胀机出口与压缩机入口相耦合,因此离心压缩机的设计受涡轮膨胀机的影响。本文以型号为SJ140M涡轮膨胀机为样本,利用CFD模拟得到涡轮膨胀机特性参数,并与生产厂家给出的涡轮膨胀机样本特性曲线进行比对,检验模拟计算的可靠性。其中,SJ140M涡轮膨胀机设计工况下质量流量为0.17 kg/s,入口压力为128 kPa,出口温度为288 K,出口压力为101 kPa。转速在2 000~2 500 rad/s之间,叶片数为8。

图2所示为转速在2 500 rad/s时,涡轮膨胀机样本特性曲线与CFD模拟的涡轮膨胀机特性曲线对比结果。图中的黑线是CFD模拟得到的数值,红线是生产厂家通过实验测量得到的数值。在维持膨胀机出口压力为101 kPa,转速为2 500 rad/s时,实验测得的膨胀机质量流量与入口压力的关联曲线与CFD模拟得到的关联曲线十分一致,说明CFD模拟可以较好的符合实际情况。利用CFD模拟对离心压缩机与涡轮膨胀机配合状况的验证是具有现实意义的[17]。

图2 膨胀机入口压力随质量流量的变化

维持出口压力为101.325 kPa,质量流量为0.17 kg/s的设计工况。改变膨胀机转速,得到不同转速下的膨胀机入口压力值如图3所示。压力在入口处的面积平均值与转速的对应关系如式(1)所示,由此计算出,当入口压力值为128 kPa时的膨胀机转速为2 400 rad/s。此外,计算流体力学求解得到的膨胀机入口压力同为128 kPa与式(1)预测值相符,表明了该模型的准确性,本节及第二节所有变量均为国际单位制。

图3 膨胀机入口压力随转速的变化

p1=0.003 8ω2+1.552 4ω+103 253

(1)

2 离心压缩机设计方法

通过D. Rusch等[18]提出的方法,计算出入口相对速度对应的最佳相对入口角β1,opt,分别利用最佳流量系数和等熵过程中的能量守恒、动量守恒和质量守恒计算出理想状况下的离心压缩机参数。两者相互校验,得到相关几何参数,将理想状况通过射流尾迹区中滑移角的形式推广至实际状况中得到最终的离心压缩机几何参数[13]。

2.1 最佳相对入口角

定义进口流量系数为:

(2)

定义质量流量系数为:

(3)

在给定质量流量m、转速n和进口总条件下,叶轮进口处存在最佳的进口叶片角β1[14]。

用入口处的参数代替质量流量m得到:

(4)

如S. L. Dixon等[19]所述,将A1表示为:

(5)

将相对入口马赫数Maw1和入口角放在等式的右边可得:

(6)

出入口参数确定时的最佳的相对入口角可由式(7)计算[19]。

(7)

由式(6)得到左端的修正质量流量与相对入口角β1的关系曲线如图4所示。在较低的入口相对速度的情况下,Maw1在0.1~1.2范围时,可以看出最佳的相对入口角β1,opt随Maw1的增加而增加,在Maw1由0.1增至1.2时,β1,opt由54.8°增至62.5°。式(6)计算得到在Maw1为0.1时,β1,opt为54.81°。Maw1为1.2时,β1,opt为62.56°。与由图1得到的数据相符。可以据此求出对应入口马赫数Maw1下的最佳相对入口角β1,opt。

图4 不同入口相对马赫数下修正质量流量系数随入口角的变化

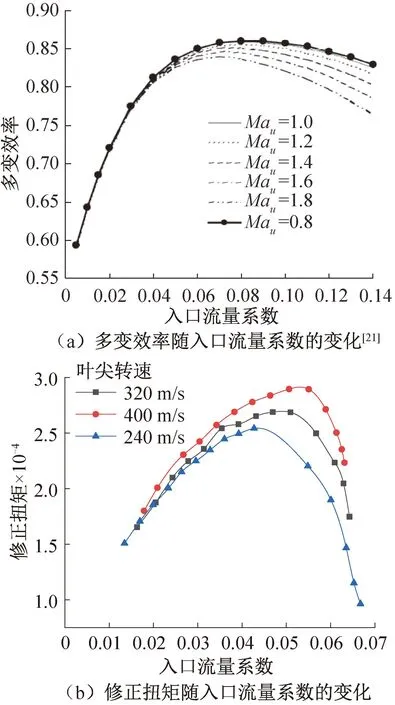

2.2 最佳入口流量系数确定理想状况下几何参数

利用A. Schlosshauer等[20]的数据,将M. V. Casey等[21]提出的入口流量系数与多变效率的关系由高压比离心压缩机推广至低压比离心压缩机(如图5(a)),在压比为1.5以下的低压比离心压缩机中,得到出口周向速度确定时的最佳入口流量系数。入口流量系数与修正扭矩的关系曲线如图5(b)所示,随着压缩机出口周向速度的增加,修正扭矩也随之增加。当离心压缩机在较低压力下时,可以用修正扭矩来评价离心压缩机的性能[20]。

图5 压缩机性能评估

以入口流量系数的正比例直线与修正扭矩的关系曲线求出最佳的入口流量系数点,可以看出,随着入口流量系数的增加,离心压缩机的修正扭矩先增加至最大值,之后再下降。与M. V. Casey等[21]提出的入口流量系数与多变效率的关系相符。如图5所示,在低入口流量系数的情况下,不同转速的离心压缩机的多变效率和修正扭矩几乎重合,随着入口流量系数的增加,不同转速下的多变效率和修正扭矩开始出现较为明显的分离情况。且随着转速的增加,离心压缩机具有越高的多变效率和修正扭矩。将最佳入口流量系数推广至较低压比的离心压缩机中时,它会随着离心压缩机出口圆周速度的变化而变化。

拟合得到的低压比下最佳入口流量系数与离心压缩机出口圆周速度的关系近似为:

φ1a=0.000 05u2+0.031 5

(8)

在确定的k值下,同时由质量流量系数和入口流量系数的关系式(2)及式(7)得到最佳进口流量系数φ1a及出口半径r2u。由最佳进口流量系数和入口形状参数k的定义可以得到最佳入口轮毂半径和入口轮廓半径。

2.3 等熵过程确定理想状况下几何参数

根据等熵过程时,离心式压缩机出入口的能量守恒方程为:

W+H1=H2+mc22/2

(9)

离心压缩机欧拉方程的变式为:

(10)

根据质量守恒定律:

m=ρ2A2w2cosβ2

(11)

通过离心压缩机出口速度三角形得到出口气流角满足式(12):

(12)

叶轮出口处的相对速度w2需要同时满足欧拉方程和质量守恒方程。

经过整理得,满足欧拉方程的叶轮出口相对速度w2o和满足质量守恒方程的叶轮出口相对速度w2m。

(13)

(14)

由式(13)和式(14)得到最小的相对出口气流角β2d,较小的相对出口气流角可以有效减少由于径向速度导致的能量损失[22-23]。进而确定对应的叶轮出口半径r2。再通过质量守恒定律(式(11)),计算出叶轮出口面积A2,进而求出叶轮出口叶片高度b。由P. G. Hill等[7]改进的离心压缩机出口滑移参数的关系式计算得到叶片数Nb。

(15)

通过寻找合适的k,得到相同的叶轮出口半径r2s与r2。从而确定相应的离心压缩机几何参数,即为理想状况下的最佳参数。

2.4 实际过程下几何参数及偏移角

假设预设状况和实际状况相吻合,同时保证出口气流角较小,且符合离心压缩机最佳入口气流角和最佳入口流量系数。求得出口气流角β2d的最小设计值及其对应的叶片出口半径r2d、叶片出口宽度b和叶片数Nb。假设出口相对气流角的偏差值为βs,通过理想循环和相对滑移循环与预测状况下的绝热滞止焓相对应,得到相应的叶片出口气流角β2s。

经过整理得,满足欧拉方程的叶轮出口相对速度w2so和满足质量守恒方程的叶轮出口相对速度w2sm。

(16)

(17)

叶轮出口速度c2s满足式(18):

(18)

叶轮出口的绝热滞止焓为:

(19)

叶轮出口的实际绝热滞止焓通过设计值得到:

h2f=h(T2,p2)

(20)

使h2f=h2s,获得对应实际出口半径r2s对应的出口相对气流角β2s。求得出口气流角β2s的最小设计值,及其对应的叶片出口半径r2s。

离心压缩机的等熵效率定义如式(21)所示:

(21)

定义膨胀功利用率为压缩机输入功与膨胀机输出功的比值:

(22)

3 离心压缩机模型求解与校验

3.1 离心压缩机模型求解

由涡轮膨胀机性能参数可知,离心压缩机的转速为2 400 rad/s,输入功为4.817 kW,出口压力为128 kPa,质量流量为0.17 kg/s,入口压力为115 kPa。

通过D. Rusch等[18]提出的方法,计算出入口相对速度对应的最佳相对入口角β1,opt,之后分别通过最佳流量系数和等熵过程中的能量守恒、动量守恒和质量守恒计算出理想状况下的离心压缩机参数,将理想状况通过偏移角的形式推广至实际状况中。编写MATLAB程序(图6)得到离心压缩机的相应参数,如表1所示。

表1 压缩机几何参数

图6 压缩机设计流程图

3.2 变参数校验模型

根据得到的几何参数建立离心压缩机的模型,并进行网格划分。网格节点总数约为110万,对计算域网格进行网格无关性验证,满足网格无关性要求,如图7所示。

图7 网格无关性验证

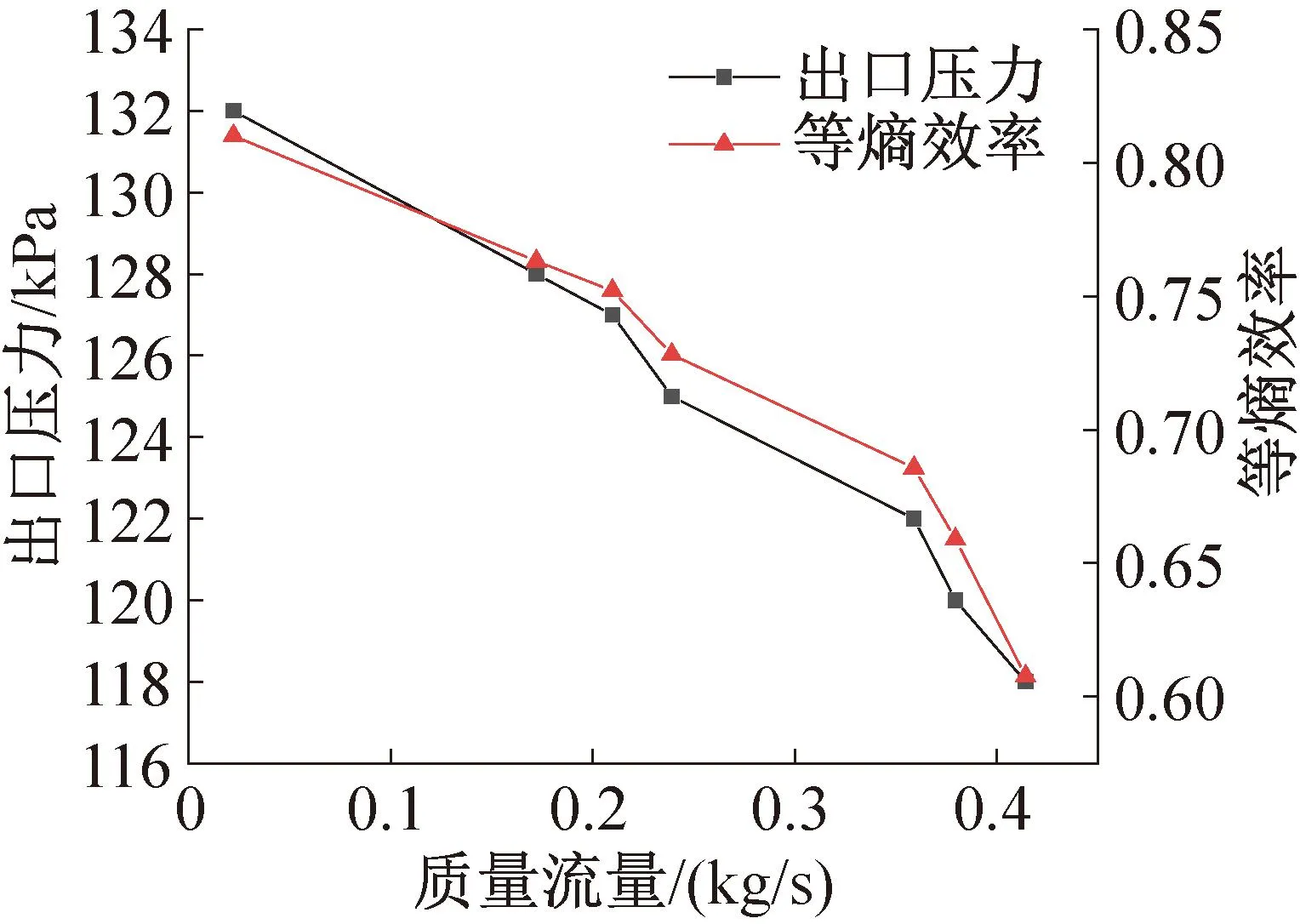

利用Turbogrid求解器对设计出的离心压缩机进行计算流体力学(CFD)求解。分别计算转速为2 400 rad/s情况下,在设计工况下和偏离设计工况时的出口压力和等熵效率,结果如图8所示。由图8可知,随着质量流量由0.01 kg/s增至0.42 kg/s,离心压缩机出口压力由132 kPa降至118 kPa。等熵效率均由82.5%降至61%。在设计工况下,对应的离心压缩机出口压力为128 kPa,计算所得的等熵效率为0.801。

图8 设计的离心式压缩机出口压力和等熵效率随质量流量的变化

Yang Yu等[15]研究的压缩膨胀机中的离心压缩机等熵效率为0.35~0.43,与之相比,新的设计方法优势显著。

图9所示为离心式压缩机叶片增加为8片时其等熵效率和压比与设计值的对比。当出口压力在设计压力附近时(120~130 kPa),设计情况下的离心式压缩机的等熵效率要高于增加叶片为8片的情况。在出口压力偏离设计压力时(小于120 kPa或大于130 kPa),设计的离心式压缩机的等熵效率与增加叶片为8片的情况极为接近。

图9 设计的离心式压缩机和8个叶片的离心式压缩机性能评估

当质量流量大于0.14 kg/s时,设计情况下的离心式压缩机的出口压力高于增加离心式压缩机叶片为8片的出口压力。当质量流量小于0.14 kg/s时,设计的离心式压缩机的出口压力与增加叶片为8片的情况极为接近。因此,综合考虑不同质量流量下的压缩机出口压力以及不同出口压力下等熵效率,设计情况的叶片数符合最优设计。

对比设计的离心压缩机和出口宽度为6.6 mm的离心压缩机性能评估如图10所示。由图10可知,当质量流量在设计流量附近由0.15 kg/s增至0.23 kg/s,以及高于0.28 kg/s时,设计工况的等熵效率要高于离心压缩机出口宽度为6.6 mm的等熵效率。当质量流量较低小于0.15 kg/s时,或质量流量在0.23~0.28 kg/s时,设计的离心式压缩机的等熵效率与离心压缩机出口宽度为6.6 mm的情况极为接近。

图10 设计的离心式压缩机和出口叶片宽度为6.6 mm的离心式压缩机的性能评估

当质量流量大于0.06 kg/s时,设计工况下的离心式压缩机的出口压力高于离心压缩机出口宽度为6.6 mm的出口压力。当质量流量小于0.06 kg/s时,设计的离心式压缩机的出口压力与离心压缩机出口宽度为6.6 mm的情况极为接近。因此,综合考虑不同质量流量下的离心式压缩机出口压力的影响,设计工况的离心压缩机出口宽度符合最优设计。

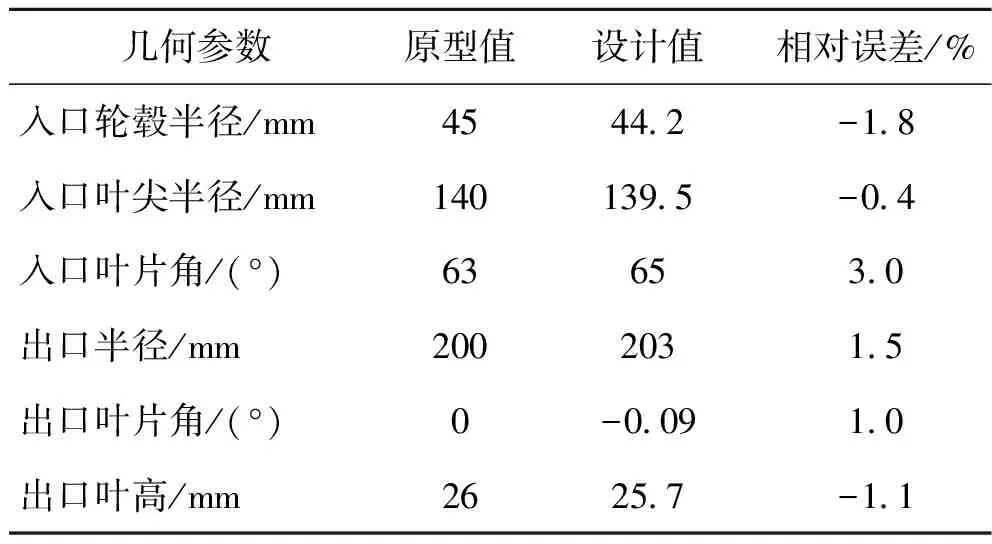

3.3 公开数据校验模型

利用图6所示的流程对D. Eckardt[24-26]的离心压缩机叶轮模型进行重新设计,得到的叶轮几何参数与原模型的参数如表2所示。由表2可知,在叶轮进口处,设计方法求得的入口轮毂半径r11、入口叶尖半径r12和叶尖处的入口叶片角β1与D. Eckardt的离心压缩机叶轮入口参数十分接近。对于叶轮出口处,设计方法求得的叶轮出口半径为203 mm,略高于原型值。这是由于设计值的出口叶片角与原型值略有不同导致的。略小的出口叶片角可能会使出口气流的尾流损失更小。设计方法的出口叶高为25.7 mm与原型值极为接近,略小是因为较高的叶片出口半径使离心压缩机出口相对速度增加,在相同质量流量下,需要更小的出口叶片高度。新设计方法得到的离心压缩机几何参数与D. Eckardt的原型误差在±3%以内,认为该方法是可行的。

表2 新方法与原型结果对比

4 结果与分析

为研究压缩膨胀机在变工况下的运行性能,需要掌握压缩机和膨胀机的特性曲线。膨胀机出口压力固定为101 kPa时,膨胀机分别在转速1 500、2 000、2 150、2 300、2 400、2 500 rad/s情况下,质量流量对入口压力的影响如图11(a)所示。随着膨胀机转速由1 500 rad/s增至2 500 rad/s,在相同质量流量下,所需的膨胀机入口压力也会随之增加。不同转速下的膨胀机质量流量与入口压力的对应关系曲线十分相似。在相同转速下,随着质量流量的增加,膨胀机入口压力随之增加。

图11 不同转速下膨胀机的性能评估

图11(b)所示为膨胀机出口压力固定为101 kPa时,膨胀机在转速为2 000、2 150、2 300、2 400、2 500 rad/s的情况下,质量流量与对应膨胀机扭矩的对应关系。随着膨胀机转速由2 000 rad/s增至2 500 rad/s,膨胀机产生的扭矩随之增加。并且膨胀机扭矩随质量流量的增加而增幅变得更大。即转速越快,膨胀机扭矩和质量流量的关系曲线越陡峭。在相同转速下,随着质量流量的增加,膨胀机扭矩也随之增加。

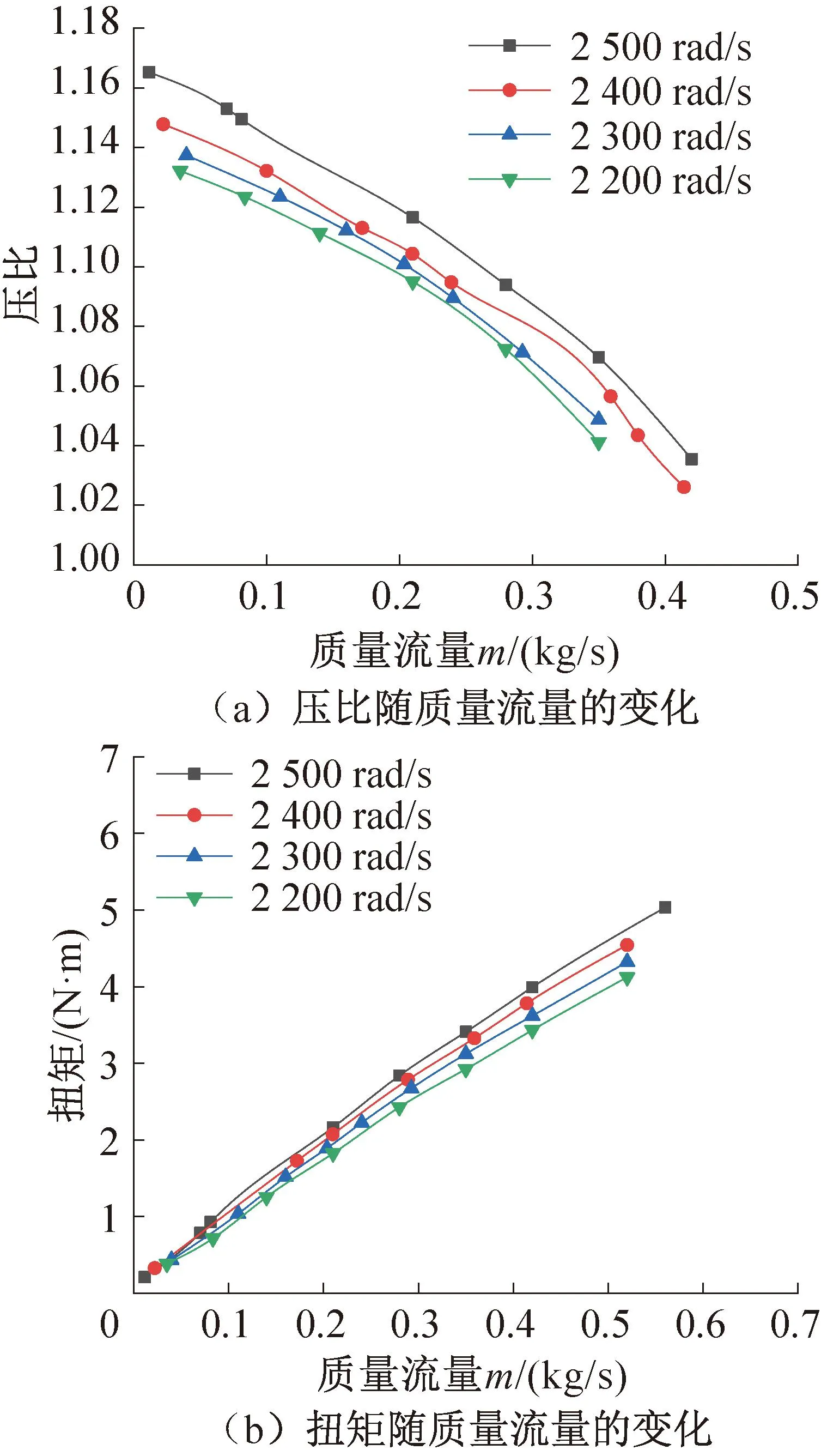

图12(a)所示为离心式压缩机分别在2 200、2 300、2 400、2 500 rad/s转速下,质量流量对压缩机出入口压力比的影响。随着离心压缩机转速由2 200 rad/s增至2 500 rad/s,在相同质量流量下,其压比也会随之增加。且不同转速下的离心压缩机的质量流量与压比的对应关系曲线均十分相似。在相同转速下,随着质量流量的增加,离心压缩机压比随之减少。

图12 不同转速下压缩机的性能评估

图12(b)所示为离心压缩机入口压力固定时,在转速分别为2 200、2 300、2 400、2 500 rad/s情况下,质量流量与对应的离心压缩机扭矩的对应关系。随着离心压缩机转速由2 200 rad/s增至2 500 rad/s,产生的扭矩随之增加。并且在质量流量较小时,不同转速下相同质量流量对应的扭矩十分接近。随着质量流量的增加,不同转速下相同质量流量对应的扭矩差异逐渐明显。在相同转速下,随着质量流量的增加,离心压缩机出口压力也随之增加。

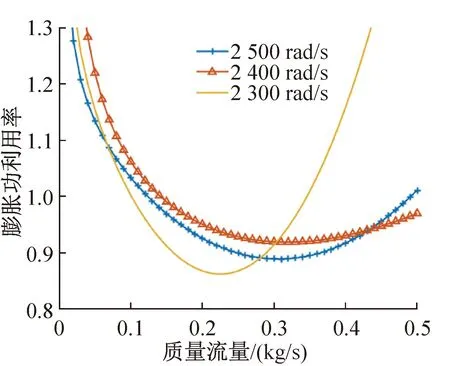

不同转速下压缩机的性能如图13所示。由图13可知,随着质量流量的增加膨胀功利用率由大于1降至小于1再升高。由膨胀功利用率的定义可知,当膨胀功利用率<1时表示离心压缩机可以由同轴的膨胀机带动正常运行。反之,当膨胀功利用率>1时表示离心压缩机不能由同轴的膨胀机带动。

图13 压缩膨胀机在不同转速下的膨胀功利用率随质量流量的变化

在质量流量为0.17 kg/s(设计工况)时,不同转速下的膨胀功利用率均小于1,离心压缩机可由同轴的膨胀机带动正常运行。在转速为2 400 rad/s(设计工况)时,膨胀功利用率在任何质量流量下总是大于92%。该方法显著提升了设计工况下压缩膨胀机的膨胀功利用率。膨胀功利用率随质量流量的变化曲线为开口向上的拱形线。

在质量流量大于0.13 kg/s时,离心压缩机在很宽广的工作范围内均能由膨胀机带动正常运行。在转速为2 300 rad/s低于设计转速时,离心压缩机能够以高于85%的效率利用膨胀机的输出功,并在0.1 kg/s<质量流量<0.35 kg/s时,该离心压缩机均能正常工作。在转速为2 500 rad/s高于设计转速时,离心压缩机能够以高于88%的效率利用膨胀机的输出功,并在0.12 kg/s<质量流量<0.38 kg/s时,该离心压缩机均能正常工作。因此可以证明,在设计工况的临近工况下,该设计方法得到的离心压缩机能够较为高效的利用膨胀机的输出功,并顺利运行。这也与图11(b)及图12(b)的描述相符。

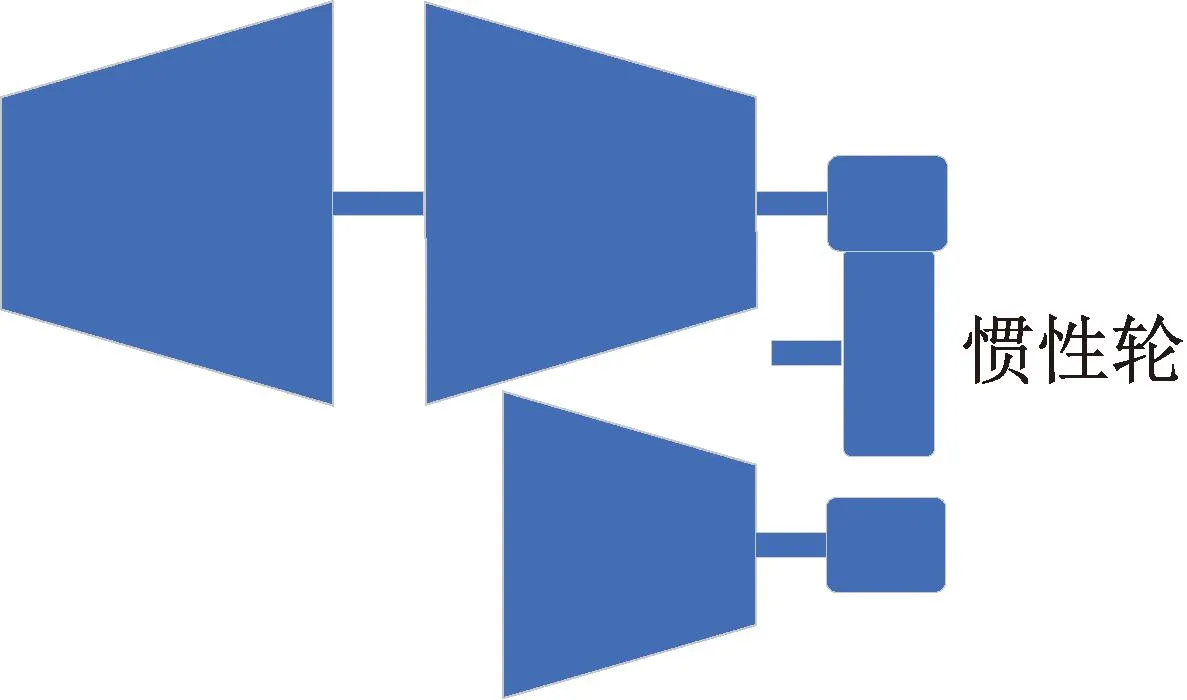

为了使压缩膨胀机能够持续运行,需要维持轴上的扭矩动态平衡,可以通过在压缩膨胀机连轴末端增加惯性轮实现,如图14所示[27]。在压缩膨胀机启动后,惯性轮接触与压缩膨胀机同轴的传动轮,在膨胀功利用率小于1时,传动轮将轴上的扭矩传递给惯性轮保持轴上扭矩平衡。在膨胀功利用率大于1时,传动轮将惯性轮上的扭矩传递给轴保持轴上扭矩平衡。

图14 压缩膨胀机末端加惯性轮

为了适应膨胀功利用率持续大于1或小于1的情况,当需要较少制冷量时,在较低质量流量下运行,通过降低转速来使当前工况的膨胀功利用率在1附近,可以通过惯性轮来调节轴上的扭矩平衡。由图13可知,与设计工况相比,在更低的转速时,膨胀功利用率等于1的质量流量也越低。当需要较高的制冷量时,在较高质量流量下运行,可以通过惯性轮提供额外的转矩。在2 400 rad/s转速下,膨胀功利用率在0.13~0.5 kg/s的质量流量范围内均小于1,这使得轴上始终有扭矩输出,可以通过惯性轮将多余的动能储存备用,降低功耗,提高系统能效。

5 结论

本文介绍了一种涡轮压缩膨胀机中离心压缩机的设计方法,使离心压缩机尽可能多的利用膨胀机输出功,整体上改善涡轮压缩膨胀机的性能。利用变参数模型和公开数据校验了该设计方法的可行性,模拟分析了压缩膨胀机在不同工况下的运行特性,得到如下结论:

1)与传统离心压缩机相比,该设计方法将等熵效率由约40%提高至60%以上。

2)该设计方法基于膨胀机输出功和输出转速设计的同轴离心压缩机,在设计转速下能够以高于92%的效率利用膨胀机的输出功,优于常规压缩膨胀机选型方法。

3)当转速偏离设计工况时,该设计方法得到的离心压缩机仍能以高于85%的效率利用膨胀机输出功,避免了常规压缩膨胀机选型方法导致的偏离设计工况性能不匹配的问题。

本文受北京工业大学“城市碳中和”科技创新基金(049000514122607)和北京工业大学环境与生命学部培育基金(PY202105)项目资助。(The project was supported by Beijing University of Technology ′Urban Carbon Neutral′ Science and Technology Innovation Fund (No.049000514122607) and Cultivation Fund of Department of Environment and Life Science, Beijing University of Technology (No.PY202105).)

符号说明

A——流通面积,m2

b——叶片出口宽度,m

c——绝对速度,m/s

D——直径,m

H——焓值,kJ

h——比焓,kJ/kg

k——入口形状参数

Ma——马赫数

m——质量流量,kg/s

Nb——叶片数

p——压力,Pa

r——半径,m

T——温度,K

u——周向速度,m/s

w——相对速度,m/s

ω——转速,rad/s

β——角度,(°)

φ——流量系数

φ——质量流量系数

ρ——密度,kg/m3

σ——滑移参数

γ——比热容比

下标

a——等熵滞止

d——最小值

i——理想情况

m——满足质量守恒方程

o——满足欧拉方程

opt——最佳值

s——实际情况

1——入口

2——出口

11——入口轮毂

12——入口轮廓