炼铁工序减污降碳协同增效技术评估方法研究

银洲,况悦,刘丹丹,赵亚洲,张昕,李艳萍

中国环境科学研究院

我国正处于深入打好污染防治攻坚战、建设美丽中国的关键时期,同时也处于2030 年前实现碳达峰目标的关键阶段。面对污染防治和“双碳”目标的新局势,相关研究[1]指出,到2030 年之后,由于末端治理措施的减排空间越来越小,即使工业领域采用最严格的末端治理手段,空气中细颗粒物(PM2.5)浓度仍超出世界卫生组织推荐安全限值的2~4 倍,而细颗粒物的存在会降低太阳能等清洁能源的发电效率,因此只有通过减污与降碳协同才有可能达到碳中和目标。与此同时,随着生态环境保护要求的提升,重点行业末端治理设施的增加导致耗能增加,从而造成更多的碳排放[2]。因此,亟须从源头和生产过程实现“污”和“碳”的协同控制。温室气体(如CO2、CH4、N2O等)与常规大气污染物(如NOx、SO2、颗粒物等)大多是由矿物燃料燃烧排放造成,其排放源一致,因此可以优化控制温室气体与常规大气污染物减排的组合措施,以最小化的成本协同实现应对气候变化与生态环境保护的目标[3]。

工业领域污染物和碳排放占比高,协同减排对实现可持续发展起重要推进作用。污染物和温室气体排放协同控制的主要路径为能源结构[4]和产业结构[5]的调整及技术的创新[6],而技术的进步是核心驱动力[7]。欧美发达国家由于其产业的工艺技术体系清晰、企业数据详实,自2000 年以来基本形成了以定量为主的较为成熟的低碳或污染物最佳防控评估方法或导则[8-9]。我国虽起步较晚,但为了加快低碳技术和污染防治技术的推广应用,国家发展和改革委员会组织编制了《国家重点推广的低碳技术目录》[10]、《国家重点节能技术推广目录》[11]、《绿色技术推广目录》[12],生态环境部制定火电、钢铁、水泥等几十项重点行业污染防治最佳可行性技术(best available technologies,BAT)指南[13]及发布《国家先进污染防治技术目录》[14]等。各类推广技术目录分别针对低污染物排放和低能耗进行技术推广,而基于生产全过程的温室气体和污染物协同控制技术推广库报道较少。

在污染物和温室气体协同减排上,有相关报道就不同领域减污降碳协同效益评估方法进行详细阐述。减污降碳协同效益评估的方法主要分为宏观的减排政策和微观的减排规划、技术方法的评估。针对较为宏观的减排政策,如区域经济政策,采取“自上而下”模型或“混合模型方法”模拟评估。如Rypdal 等[15]采用CGE-RAINS-FRES 模型评估欧盟6 种气候变化政策情景下北欧大气环境协同效益。王涵等[16]构建减污-降碳-经济综合评价指标体系,通过对指标间二元、三元耦合协调度计算分析各地区发展协调情况。杨儒浦等[17]运用层次分析法建立工业园区减污降碳协同发展指数。针对微观的减排规划、技术方法,往往采用“自下而上”模型结合排放系数对协同效益进行评估。如毛显强等[18-19]基于污染排放(减排)当量指标,开发二维或多维欧氏空间坐标系来评估减污降碳措施和技术的协同性及其协同程度。唐伟等[20]采用弹性系数对杭州市机动车开展协同控制评估。Ma 等[21]选取22 项节能减排措施,评估和比较了各项措施的减排成本和协同效益。基于宏观的评估方法适用于分析区域政策对经济活动水平和环境的影响,对微观技术领域的评估具有较大的不确定性。针对微观技术领域的减污降碳协同效益评估,现有研究主要对技术的经济效益进行分析,且以污染排放(减排)当量指标使用污染物排放权价格或应税污染当量为权重对污染排放总量进行简单加和,但污染排放总量指标难以反映真实的环境影响和环境效益。为减少未来的环境污染风险,比较现有技术和新技术的环境表现,在新技术大规模应用之前全面、定量分析潜在的环境影响尤为必要。因此,构建环境-经济系统评估体系对技术的推广起重要作用,对技术的环境-经济全方位评估是合理选择协同控制措施,实现重点行业污染物和碳排放协同减排的基础。

基于此,笔者探索建立减污降碳技术的系统客观量化评估体系,通过对技术的协同度、经济效益和环境效益进行全面分析,以钢铁行业碳排放占比最高的高炉炼铁工序先进技术为例,旨在从应用层面检验评估方法的可行性,为钢铁行业以及其他重点行业减污降碳协同控制技术的推广提供参考。

1 材料与方法

1.1 数据来源

钢铁行业炼铁工序先进适用技术的节能、节电等指标数据来自《钢铁行业节能减排先进适用技术目录》[22]、《国家重点节能低碳技术推广目录》[23-24]和相关文献[25-39]。由于炼铁工艺在钢铁行业中碳排放占比高,本研究从国家发展和改革委员会、工业和信息化部提出的技术目录和国际能源署发布的2020年钢铁行业技术路线图[26]推荐的技术中选择了炼铁工艺的11 项生产过程绿色节能技术(其中,T1~T2为源头防治技术,T3~T11 为过程控制技术),从末端治理技术中选择了3 项有代表性的减排技术(T12~T14)做分析,如表1 所示。

表1 钢铁行业炼铁工序减排技术-经济参数Table 1 Technological and economic parameters for emission reduction technologies in ironmaking process

温室气体和污染物种类选取上,由于钢铁生产企业生产过程排放CO2占温室气体的99%以上,且我国提出的碳达峰碳中和目标,在2030 年前实现碳达峰,主要指实现CO2的达峰,因此在温室气体的选取方面,主要考虑CO2的排放。大气污染物主要选取种类为颗粒物、SO2、NOx和挥发性有机物(VOCs)。水污染和固废的种类选择上,由于在焦化联合钢铁厂中,废水根据用水水质要求串级利用,焦化、高炉、转炉和轧钢等工序可做到生产废水零排放,固体废物如高炉渣、钢渣等外运作为水泥原料,高炉瓦斯灰通常送烧结综合利用,因此本研究不考虑水污染物、固体废物与碳的协同排放。

1.2 研究方法

1.2.1 技术减污降碳协同控制评价方法

为衡量技术减污降碳协同控制效果,采用Tapio 脱钩模型[39-40]评估减污降碳协同效应系数,计算公式如下:

式中:S为协同效应系数;ΔELAP为使用技术后污染物排放的减排量,t;ELAP为未使用技术前污染物排放量,t;ΔEGHG为使用技术后碳减排量,t;EGHG为未使用技术前碳排放量,t。

依据协同效应系数的取值范围,可将协同状态特征划分为8 类(表2)。再将减污降碳协同效应系数绘制在二维或多维欧氏空间坐标系中。某技术减排措施在坐标系中所处的空间位置,可以直观地反映其减排效果及其“协同”状况。

表2 减污降碳协同效应系数对应的协同状态Table 2 Synergistic state corresponding to synergistic effect coefficient of pollution abatement and carbon reduction

为量化技术污染物排放量,源头和过程控制技术采用系数法得出技术边界范围内的污染物排放量,计算公式如下:

式中:Q燃料为该技术减少燃料排放污染物的量,t;Q过程为技术边界内生产过程中由于原料的减少而减少的污染物排放量,t;V燃料为使用技术后使用燃料的减少量,kg;α为燃料的污染物排放系数,g/kg;η为技术边界内末端治理设施减少的污染物比例。根据第二次全国污染源普查产排污核算系数手册,选取燃烧单位烟煤SO2产污系数为0.235 1 g/kg,NOx产污系数为0.549 0g/kg,颗粒物产污系数为7.923 3 g/kg 折算成减少的SO2、NOx、颗粒物排放量;焦化行业VOCs产污系数为0.918 9 g/kg,折算成减少VOCs 的排放量。以1 t 钢铁为基准,未经过末端治理措施或节能技术钢铁全流程产生的大气污染物SO2、NOx和颗粒物的排放量分别为 7.66、9.92 和 7.45 kg/t[41];选取钢铁长流程炼钢的吨钢碳排放量2.10 t 为基准值[42]。

末端控制技术的污染物排放减少比例ΔELAP/ELAP直接引用技术使用后SO2、NOx、颗粒物、VOCs 的减少比例。

为了量化技术的碳排放量,采用排放因子核算法得出技术边界范围内减少的碳排放量,公式如下:

式中:ΔETGHG为技术使用后生产每吨产品减少的碳排放量,kg/t;E燃料为技术使用后生产每吨产品节约燃料排放CO2的量,kg/t;E过程为技术边界内生产过程中由于含碳原料的减少(包括减少铁、焦炭等原料和脱硫剂的使用)而减少的CO2排放量,kg/t;E节约电为技术使用后因节约电而减少的CO2排放量,kg/t;E输出热为技术使用后因输出热减少的CO2排放量,kg/t;E固碳为技术使用后因碳捕集而减少的CO2排放量,kg/t;AD燃料、AD原料、AD节约电、AD输出热分别为技术使用后单位产品消耗化石燃料、消耗含碳原料、消耗电量和输出热量减少量,单位分别为kg/t、kg/t、MW·h/t、GJ/t;EF燃料、EF原料、EF节约电、EF输出热分别为化石燃料、含碳原料、电网和热量排放因子,单位分别为kg/kg、kg/kg、kg/(MW·h)、kg/GJ。

1.2.2 技术减污降碳协同经济效益评估方法

通过协同经济效益综合指数评估技术的协同效益,计算公式如下:

式中:AP 为技术边界范围生产单位产品的减污降碳协同经济效益,元/t;n为污染物种类(包括SO2、NOx、颗粒物、VOCs 等);为技术使用后单位产品污染物的减排量,kg/t;为技术使用后单位产品CO2的减排量,kg/t;分别为SO2、NOx、颗粒物和VOCs 的污染物排放交易权基准价格,元/kg;为CO2碳市场的价格,元/kg。

技术减排效益减排成本和单位CO2减排效益减排成本计算公式如式(6)~(9)所示:

式中:M为技术j的减排成本,元/t;Cj为技术j的单位CO2减排的成本,元/t;ACCj为年均化的技术j的投资成本,元/t;Ij为技术j的投资成本,元;d为折现率,取8%;Lj为技术j的寿命,a;ΔOMj为技术j的运行维护成本,元/t,当n=1,2,3 时,为节能收益,元/t;Pf和Pe分别为煤炭、电力的价格,单位分别为元/kg 和元/(MW·h);FSj为技术j生产单位产品产生燃料节约量,kg/t;ESj为技术j生产单位产品产生电力节约量,MW·h/t。

1.2.3 技术环境效益评估方法

为了衡量技术使用后污碳排放量的变化对于环境所造成的影响,基于生命周期理念评价中影响评价(LCIA)的结构,实现从技术污碳排放清单到环境影响评价值的计算过程。计算公式[43]如下:

式中:I为环境影响潜值;ai为污染物(资源、能源)i的减排量,kg/t;pi为污染物(资源、能源)i对应的损害因子,人体健康损害因子、生态系统损害因子和资源影响因子单位分别为d/kg(伤残调整寿命单位)、species/kg 和MJ/kg;bn为终点伤害类别n对应的人均基准值,人体健康损害、生态系统损害和资源影响人均基准值单位分别为DAILY、species 和MJ;wn为终点伤害类别对应的权重。

损害因子的确定参考目前应用较广泛的Ecoindicator[44]、ReCiPe[45]评价方法,并以第二次全国污染源普查中国家重点关注的污染物为研究对象,得出各类环境影响的损害因子,结果如表3 所示。

表3 污染物、CO2 和能源对各环境影响类别的损害因子Table 3 Damage factors of pollutants,greenhouse gases,and energy on various environmental impact categories

由于大气中As、Cd、Cr 和Ni 主要来源为煤和石油燃烧,因此通过技术使用后减少煤炭的使用量、煤中重金属的含量、释放比例和去除率来核算As、Cd、Cr 和Ni 的减排量。人体健康、生态环境和资源的权重采用层次分析法问卷调研的形式,得出其权重分别为60%、25%、15%[44]。

2 结果与分析

2.1 技术污染物和碳排放协同度分析

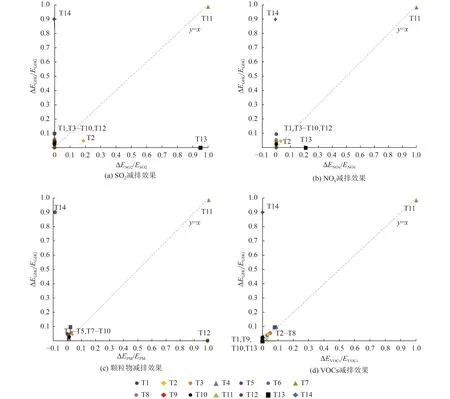

通过协同控制二维坐标系将技术使用后污染物和碳减排的协同程度展示于图1 和表4。由图1 和表4 可见,源头防治和过程控制技术在减少污染物(SO2、NOx、颗粒物)和碳排放上具有协同性,其中绿氢冶炼技术(T11)由于全流程不使用焦炭作为还原剂,且冶炼过程采用绿色电力作为能源,污碳减排协同度最高。熔剂性球团制备技术(T2)通过焙烧温度与球团矿质量调控、燃烧温度与硫硝生成控制,使得燃料比和焦比降低[29],从而实现污染物(SO2、NOx和VOCs)与CO2的协同控制。从SO2产生机理来看,高炉烟气中SO2主要由燃料中有机硫在风口前燃烧生成以及温度大于1 350 ℃的高温区域硫酸盐CaSO4及BaSO4分解产生[51],熔剂性球团制备技术通过原料中有机硫氧化成硫酸盐,在低温区域减少了SO2的生成。从NOx产生机理来看,熔剂性球团制备技术降低炉内温度,从而降低了NOx的生成,同时因节约能耗又减少了碳排放。相较之下,节能技术(T1,T3~T10)减污降碳协同度较弱,对碳的减排效果远大于SO2、NOx和颗粒物。在节能技术中,高炉富氧技术(T8)、高炉鼓风除湿技术(T2)和高炉煤气回收技术(T5)的SO2、NOx和颗粒物减排量较大。由于高炉富氧技术和高炉鼓风除湿技术提高了炉内有效利用热,高炉煤气回收技术循环利用热,节能技术在减少碳排放的同时也减少了因燃料燃烧所产生的污染物排放。绿氢冶炼技术、熔剂性球团制备技术不仅过程减排且节约能源,减污降碳协同度大于仅节约能源的节能技术。而末端治理技术(T12~T14)在污染物和碳排放减排上,不具有协同性,说明实现减污降碳协同控制的目标应注重从末端治理向源头治理和过程控制转变。

图1 炼铁工序技术污染物和CO2 协同减排二维坐标系Fig.1 Two-dimensional coordinate system for evaluation of the synergistic reduction technologies of pollutants and carbon emissions in the ironmaking process

在VOCs 减排上,由于焦炉制焦环节的无组织排放和工作过程排放的VOCs 是钢铁行业主要的排放源[52],各项技术对VOCs 减排量与高炉生产过程中减少的焦比成正比。绿氢冶炼技术(T11)、熔剂性球团制备技术(T2)、TRT(T3)、高炉喷吹焦炉煤气技术(T5)、高炉煤气回收技术(T6)、高炉热风炉双预热(T7)由于有效的减少焦比,因此VOCs 和CO2减排上具有较好的协同性。其中,绿氢冶炼技术由于全流程不使用焦炭作为还原剂,因此较现有的长流程冶炼技术减少VOCs 的排放量最大。高炉喷吹焦炉煤气技术和高炉煤气回收技术通过循环利用煤气里的还原碳,有效地减少还原剂焦炭的消耗,从而同时减少了VOCs 和碳的排放[53]。

2.2 技术减污降碳协同效益分析

炼铁工序各项技术的污染物和碳减排协同收益如图2 所示。在当前我国碳市场碳交易价格为56 元/t 条件下,绿氢冶炼技术(T11)由于污染物和CO2减排量大,协同收益最大,达300 元/t(以钢产量计,下同)。此外,石灰石-石膏湿法烟气脱硫技术(T13)和CCS(T14)技术也具有较高的收益。由于污染物和碳减排量较少,污碳减排协同收益较小的技术为TRT 技术(T3)、高炉喷煤技术(T4)和CCPP 技术(T10)。当碳市场碳交易价格涨到欧盟碳市场碳交易最高值(100 欧元/t,按750 元/t 计)时,绿氢冶炼技术(T11)和CCS(T14)的污碳减排效益实现大幅度的增加,说明在未来钢铁行业步入碳市场进行配额交易后,随着碳交易价格的上涨,绿氢冶炼技术(T11)和CCS(T14)具有更大的应用潜力。

图2 技术的减污降碳协同收益Fig.2 Synergistic benefits of the technologies for pollution abatement and carbon reduction

从图3 可以看出,将技术成本扣除协同收益后,减排成本最高的3 项技术分别是绿氢冶炼技术(T11)、CCS(T14)和高炉富氧技术(T9)。碳交易价格上涨时,技术的减排成本呈下降趋势,当碳交易价格达到750 元/t 时,CCS 的成本可减到40 元/t。减排成本由低到高排序为:CCPP 技术(T10)< 高炉煤气回收(T6)< TRT 技术(T3)< 高炉喷吹焦炉煤气(T5)< 石灰石-石膏湿法烟气(T13)< 高炉喷煤技术(T4)。在单位CO2减排成本上,绿氢冶炼技术(T11)和CCS(T14)由于减少CO2的排放量大,单位CO2减排成本较低。污染物末端治理技术如高炉煤气干式除尘(T12)和石灰石-石膏湿法烟气脱硫技术(T13)由于去除污染物导致碳排放增加,单位CO2减排成本高。由于技术的减污降碳协同经济收益对减排技术的成本和经济可行性影响大,因此未来碳价和污染物排放权价格的提升能有效推动先进减污降碳协同控制技术的市场应用。

图3 技术的减污降碳协同减排成本Fig.3 Costs of the technologies for carbon and pollution emission reduction

2.3 技术的环境影响分析

从人体健康、生态系统和资源消耗减少量来核算技术对环境影响减少总量,结果如表5 所示。对人体健康影响减少量较大的技术为石灰石-石膏湿法烟气脱硫技术(T13)、高炉富氧(T9)和绿氢冶炼技术(T11),因为这些技术不仅能有效减少碳排放从而减少气候变化的影响,还有效减少大气污染物的排放从而降低致癌作用、减少细颗粒物和光化学臭氧的形成。生态系统影响减少量指标主要取决于煤炭消耗导致重金属排放而造成的生态毒性影响、酸性污染气体排放引起的酸化效应和形成光化学臭氧的VOCs、氮氧化物的排放量。由于绿氢冶炼技术(T11)能最大程度地协同减少煤炭和焦炭原料的消耗从而有效减少了生态毒性影响、酸化效益、有机污染物和氮氧化物的生成,因此对生态系统影响减少量最大。资源消耗的影响主要取决于煤炭等化石燃料的开采对自然资源造成的不可逆消耗。源头和过程节能减排技术能有效地减少能耗,因此能有效减少资源消耗的影响,而末端治理技术和绿氢冶炼技术由于能耗大,反而增加了资源消耗的影响。当人体健康、生态系统和资源消耗减少量权重分别设定为60%、25%、15%时[54],除CCS技术,其余技术均能有效降低总环境影响。其中,绿氢冶炼技术(T11)最能有效降低总环境影响。CCS 技术由于能耗大,现有的能耗结构假定以煤发电为主,核算出CCS 技术的实施总体增加对环境的影响。

表5 技术的环境影响核算结果Table 5 Environmental impact of the technologies

2.4 敏感性分析

由于贴现率对技术的协同减排成本影响较大,环境影响中各分解要素的影响因子和伤害类别权重对最终总环境影响较大,本文分别针对贴现率、影响因子和权重因子进行分析。

由表6 所示,随着贴现率的提高,技术的投资成本也逐渐上升,经济可行性变差。当贴现率由5%升至15%时,成本有效的技术由11 个降至10 个。环境影响分析中采用的是国外的Eco-indicator 和ReCPe 2016 方法,基于发达国家17%的死亡原因归咎于环境因素[55],而中国则高达25%[54],因此技术对中国人体健康、生态系统和资源消耗减少量的影响因子存在一定的不确定性。此外,人体健康、生态系统和资源消耗减少量的权重采用的是问卷调研法,存在人群代表性和主观控制的不确定性。

表6 不同贴现率下技术污碳减排成本Table 6 Cost of the technologies synergetic reduction of pollution and carbon reduction under different discount rates

2.5 讨论

炼铁工序源头和过程控制技术能协同减排常规大气污染物(SO2、NOx和颗粒物)和CO2,以节能为主的技术对CO2的减排程度远大于污染物。这与相关研究[19]得出的结论一致,现有的末端控制技术对污染物和CO2减排不具有协同性。因此,技术的减污降碳协同度评估应主要针对源头和控制技术,而末端技术应采用单位污染物减排导致的CO2排放量和环境影响程度评估来判断其污染物和碳排放水平。从技术的成本-污碳减排效益来看,绿氢冶炼技术虽污染物和碳协同减排表现优异、环境影响小,但由于现有碳交易价格低而收益低,限制了其在市场上的应用和推广,随着未来碳交易价格的增高,其成本能有效降低。在目前以煤炭发电和碳交易价格低的条件下,CCS 技术对环境存在不利影响且成本较高,随着未来绿色能源使用的增加以及碳交易价格的上涨,CCS 技术成本能大幅度降低。针对现有钢铁行业减污降碳协同控制的难点,未来钢铁行业减污降碳协同控制方向应着力于源头优化调控、过程协同减量和末端治理前移。

鉴于数据资料的限制,本文从技术的协同度、成本收益和环境影响几个方面进行评估,还存在一些待完善的地方,主要体现在:1)仅针对单个技术进行系统分析,还需要对不同技术的组合从生产源头-过程-末端进行技术集成分析;2)污染物和碳排放量根据排放因子核算得出,而实际生产中受原料成分比例、设施运行状态影响而变化,还需要补充调研实地数据进行完善补充;3)环境影响因子与行业、地区、时段等因素相关,在未来的研究中,应根据地域和时段对影响因子进行细化。

3 结论

(1)技术进步是推动减污降碳协同控制的重要途经。选取了炼铁工序14 项源头防治、过程控制、末端治理技术,评估各项技术的协同减排、成本收益和环境影响。结果表明,绿氢冶炼技术和熔剂性球团制备技术污碳减排协同度较高,高炉喷吹焦炉煤气技术、高炉煤气回收技术和高炉热风炉双预热技术能协同减少VOCs 和碳排放,节能减排技术对碳排放的减排程度远大于污染物,而污染物末端控制技术不能协同控制碳排放。

(2)在当前我国碳交易价格条件下,节能技术和污染物末端治理技术减排成本低,绿氢冶炼和CCS技术减排成本最高。随着碳交易价格的上涨,节能、绿氢冶炼和CCS 技术减排成本呈下降趋势。

(3)在技术的环境影响上,绿氢冶炼技术、污染物末端治理技术最能有效减少环境影响,其他节能技术也能相应减少环境影响,而现有条件下CCS 技术的实施会增加环境的影响。

(4)综合技术的污染物和碳排放协同度、经济效益和环境效益评估结果,炼铁工序中源头防治和节能技术可作为我国现阶段减污降碳协同增效技术进行推广。污染物的末端治理技术虽不能协同控制污染物和碳排放,但能有效减少环境影响,降低末端控制的碳排放将成为未来污染物末端治理技术评估的重点。绿氢冶炼技术虽污碳减排协同效果明显、环境影响小,但由于现有碳交易价格低而收益低,随着未来碳交易价格的增高,其成本能有效降低。