高应力破碎围岩巷道锚注支护技术

和正华

(山西焦煤集团有限责任公司 东曲煤矿, 山西 太原 030200)

巷道作为煤矿运输和人员的必经通道,其稳定性是安全生产的重要保障。随着煤炭开采逐渐向深部发展,开采环境日趋复杂,导致每年新开挖巷道中高应力巷道占28%~30%[1]. 因此,高应力巷道的维护与控制至关重要,但此类巷道普遍存在流变性强、变形量大、锚固性能差等问题,巷道返工率高达70%以上。高应力破碎围岩巷道变形特征及顶板裂缝演化规律是工程岩体失稳的关键问题,与巷道支护时间密切相关[2]. 以古交矿区东曲煤矿为例,分析了传统超前单体+π梁支护下的巷道及顶板变形、裂缝时空演化规律,得出29204顺槽的最佳注浆时间,提出了新型超前锚注支护方案,以有效改善巷道的应力环境,保障煤矿的安全高效生产。

1 地质概况

东曲煤矿地处太原古交矿区,以+860 m水平二采区9#煤工作面为研究区。9#煤层属上石炭统太原组煤层,结构简单,煤层厚度变化不大,2.34~3.14 m,平均2.67 m,属稳定煤层。

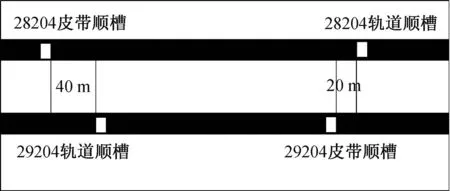

29204工作面为东曲矿9#煤层第二个工作面,煤层厚度2.73 m,层间距4.35 m,为近距离煤层。29204工作面布置于28204工作面正下方,29204皮带顺槽与28204轨道顺槽内错20 m,29204轨道顺槽与28204皮带顺槽内错40 m. 29204工作面轨道顺槽设计长度1150 m,支护方式为传统超前单体+π梁支护,巷道顶板为砂质泥岩。29204工作面和28204工作面布置图见图1.

图1 29204工作面和28204工作面布置

2 高应力破碎围岩巷道变形特征及顶板裂缝演化规律

2.1 巷道变形特征

高应力围岩巷道变形随时间的变化关系分为稳定变形和非稳定变形两种情况,这两种情况均具有明显的阶段性。高应力围岩巷道变形特征图见图2.

图2 高应力围岩巷道变形特征

Li等将顶板稳定变形分为剧烈变形、逐渐加速、减速和停滞4个阶段,每个阶段顶板表现出不同的结构特征[3]. 29204顺槽围岩变形特征与其划分的阶段基本一致。巷道掘进初期,围岩处于弹塑性强化阶段,此时顶板完好无损,围岩具有良好的承载能力。然而,随着掘进的进行,围岩不再急剧变形,而是逐渐变形。在这一阶段,顶板浅层围岩破坏,在掘进工作面处应力影响区围岩发生剥落,此时巷道趋于稳定变形,如图2(a). 表现为巷道在掘进扰动作用下由发育向稳定转变的过程。也就是说,矿山原有的支护结构能够将受损围岩稳定在一个临界区间内[4].

非稳定变形包括剧烈变形、逐渐加速、减速和失稳4个阶段,前3个阶段与稳定变形阶段一致,而第4个阶段作为主要区别,涉及以下两种情况[5]. 首先,围岩极不稳定,常规支护无法抑制其变形,变形日益严重,表现出渐进扩展和时间效应的特点,即变形首先加速,然后以较低的速度逐渐增大,最后再次加速,最终引起顶板冒落失稳,见图2(b). 其次,围岩变形随时间衰减但仍在小范围内持续,见图2(c). 随着岩体逐渐向深部破坏,巷道变形呈阶梯状,变形越来越严重,主要是由于原支护结构不合理造成的。

围岩的阶段变形特征可为准确确定注浆时间提供可靠依据。掘进初期,围岩应力高度集中,巷道表面变形处于剧烈变化阶段,围岩中新裂缝较少,围岩可注性较差,难以实施注浆加固。随着围岩应力调整趋于稳定,巷道变形由缓慢增加阶段进入减速阶段,岩体裂隙不断增加,裂隙开度变大,围岩可注性增加,并随着裂隙孔径的增加达到峰值。围岩变形进入第四阶段后,裂缝的累计数量增加,但由于围岩的膨胀挤压,裂缝孔径变小,围岩的可注性变差。而且岩体破碎严重后注浆时间过晚,残余强度过低,不利于注浆加固后围岩强度的提高,因此认为最佳注浆时间应在围岩变形第三阶段。

2.2 顶板裂缝演化规律

1) 内部裂缝演化规律。

通过在不同位置同一时间点、不同时间点同一位置的数字化探测,研究了29204工作面顶板裂缝的动态发展规律。结果表明,裂缝演化具有显著的时空特征,可作为定量确定最佳注浆时间的关键指标。

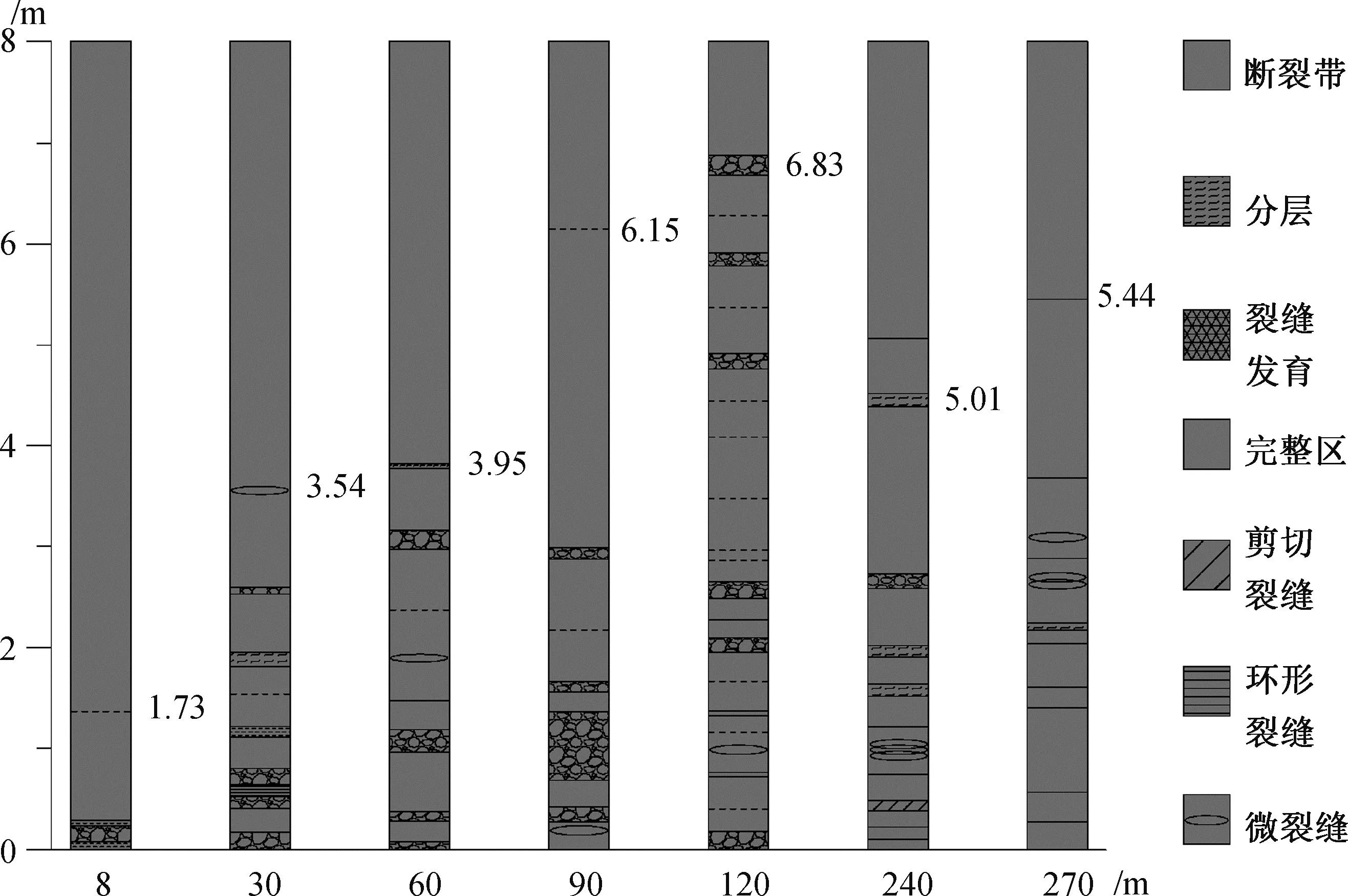

沿巷道轴向在距29204工作面0~270 m进行钻孔观测,见图3. 研究发现,在不同位置同一时间点,随着距掘进工作面距离的增加,裂缝最大深度、裂缝数量等参数随掘进时间的增加而逐渐增大,顶板裂缝深度由小于2 m到大于6 m,期间围岩破坏越来越严重。正常支护区顶板主要为水平裂缝,π梁支护和注浆区发育非水平裂缝,占围岩内全部裂缝的50%以上。分析认为,围岩表面变形主要是由于水平裂缝在垂直方向上的扩展,而非水平裂缝主要是在支护后期产生的拉张和剪切裂缝,说明初始支护的关键在于抑制水平裂缝的数量。

图3 沿巷道轴线的顶板裂缝空间特征

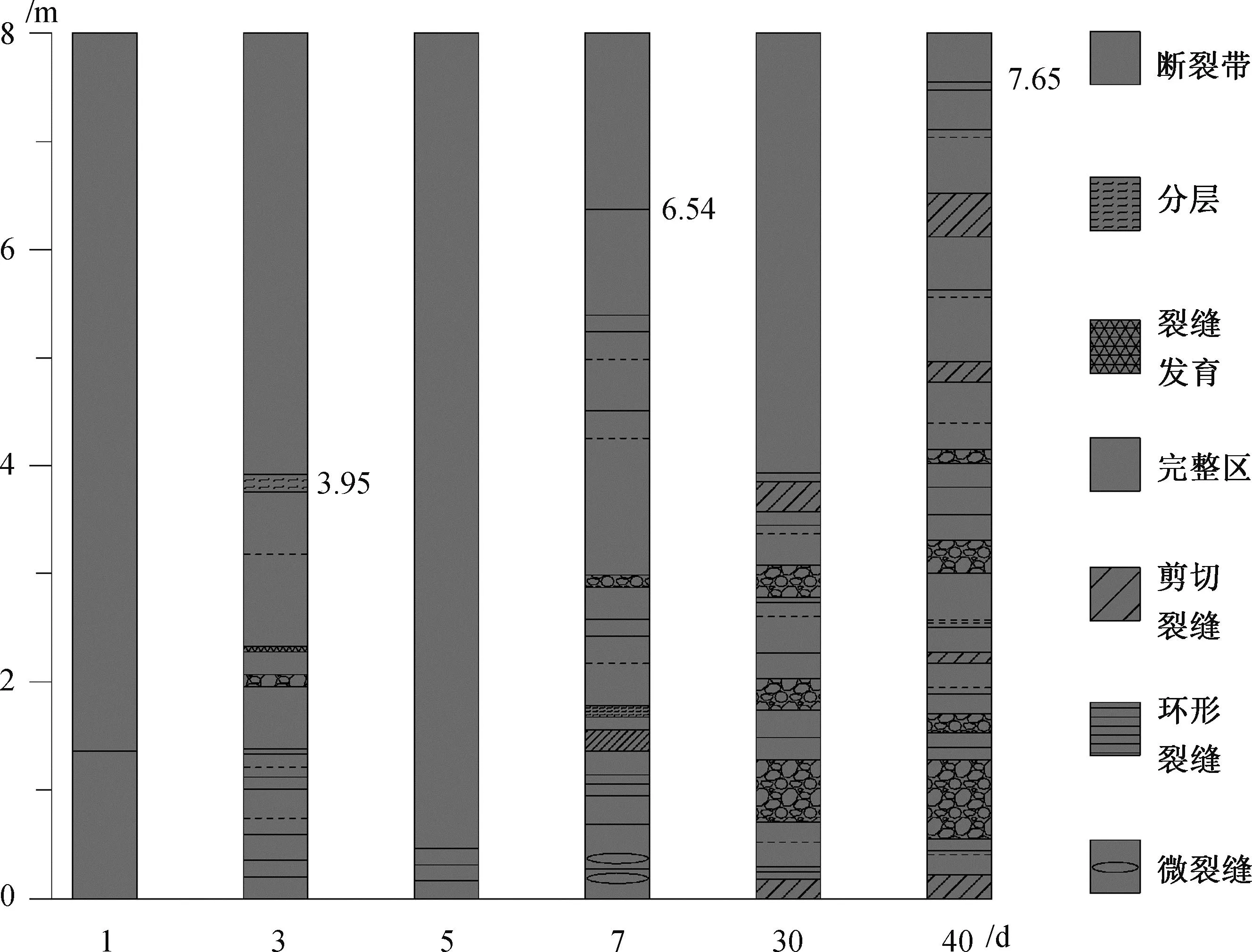

在不同时间点连续观测断裂带同一位置顶板裂缝的动态发育演化特征,在距原钻孔1 m范围内钻设一个新孔,并在孔坍塌后对29204顺槽进行了两次扩展,检测结果见图4. 掘进当天顶板未出现初始裂缝,但3天后,顶板裂缝迅速扩展,其中小于2.5 m处裂缝发育,0.5 m和1.5 m处裂缝较大。5天后,0.5 m处碎块因膨胀发生破碎变形,导致孔洞坍塌。7天后,顶板裂缝深度达到6.6 m,破碎带进一步扩大。30天后,浅层岩体大部分裂缝演化为离层和裂缝,深部地层中发育大量新裂缝。同时,由于3.0 m岩层的整体移动,大量松散岩块从孔壁上的岩石掉落,堵塞钻孔。40天后发现,随着浅层岩体进一步断裂,钻进过程中围岩逐渐垮塌。此时,裂缝深度达7.65 m,并有向深部地层扩展的趋势。

图4 沿巷道径向的顶板裂缝的时空特征

2) 围岩表面变形规律。

掘进当天巷道表面光滑,围岩完整,见图5(a). 15天后,围岩左侧变形超过500 mm,局部开裂,导致左侧拱顶明显下沉,顶板表面岩石损坏严重,泥浆涂层开裂甚至脱落。25天后,巷道矿压显现,冲击地压频繁发生,支护系统几乎达到极限载荷,导致多处锚杆和锚索断裂,右侧拱顶塌陷,见图5(b). 在掘进的第35天,两个拱形顶板急剧收缩成三角形,巷道左侧发生蠕变,右侧继续变形,顶板下沉量大于500 mm,表明锚杆、锚索锚固力下降。同时,锚固系统突破极限,进入衰减阶段,围岩不断变形,见图5(c)、(d). 245天后,由于破碎围岩的长期蠕变效应,巷道整体收缩明显,已不能满足使用要求,需要对整个巷道进行修复,见图5(e)、(f).

图5 围岩表面变形规律

3 锚注支护方案及应用效果

3.1 锚注支护方案

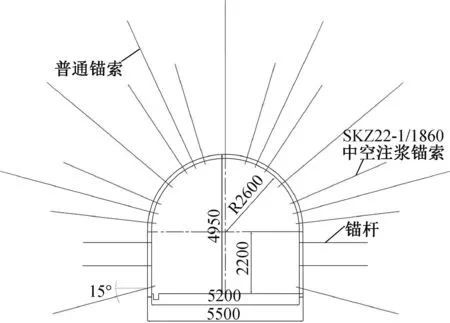

选取29204工作面轨道顺槽570~1150 m段和皮带顺槽1030~1150 m段开展锚注支护工作,支护材料根据层间距不同,分别选取3.3 m和4.3 m的SKZ22-1/1860中空注浆锚索,间排距为1.6 m×1 m,每排打设两根;注浆材料选取ZHM-Ⅲ固安丰注浆加固材料,水灰体积比0.28~0.3,根据工作面推进速度、注浆施工工艺以及注浆料凝固时间,选择注浆加固距离为超前工作面20 m. 巷道锚注支护示意图见图6.

图6 巷道锚注支护示意

项目分试验阶段、正常推进阶段,29204工作面轨道顺槽570~670 m为项目试验阶段,在570~600 m、600~630 m、630~670 m通过调整支护方案进行锚注超前支护试验,检验不同情况下的锚注支护强度和实际效果。轨道顺槽670~1150 m和皮带顺槽1030~1150 m为项目正常推进阶段,在前期试验结果的基础上,根据现场实际情况,调整锚注支护方案,采取改进措施,提高锚注支护质量。工作面进入锚注超前支护段后,做好注浆记录和顶板动态监测,密切观测工作面隅角的顶板垮落情况。

3.2 支护效果分析

1) 试验段支护效果。

超前支护进入轨道顺槽570~600 m试验段后,注浆方案为锚索全部正常注浆,超前支护由原一梁三柱改为一梁两柱。与传统单体超前支护方式对比,巷道顶板未出现破碎情况,顶板最大下沉量由250 mm减少到35 mm,减少86%,见表1.

表1 570~670 m试验段支护效果

超前支护进入600~630 m试验段后,锚索注浆方式为间隔注浆,每排锚索只选择一根进行注浆,超前支护为一根带帽点柱,排距2 m. 与传统单体超前支护方式对比,巷道顶板未出现破碎情况,顶板最大下沉量由250 mm减少到15 mm,减少94%.

超前支护进入630~670 m试验段后,锚索注浆方式为隔排注浆,每隔一排锚索对下一排锚索进行注浆,超前支护为一根带帽点柱,排距4 m. 与传统单体超前支护方式对比,巷道顶板未出现破碎情况,顶板最大下沉量由250 mm减少到10 mm,减少96%.

2) 正常推进阶段支护效果。

轨道顺槽670~1150 m段和皮带顺槽1030~1150 m段,取消传统超前单体+π梁支护方式,根据现场实际情况采取不同的锚注支护方案。正常情况下,采取隔排注浆方式;异常情况下,如超前段顶板破碎、工作面过构造、推进慢时,锚索全部注浆。全段顶板无明显变形,支护效果良好,减少单体投入60根、π梁30根,单班减少3个工,有效提高了回采效率,降低了劳动强度。

工作面采用锚注支护以来,单根锚索最大注浆量为15 kg,平均注浆量为9.7 kg,所有注浆锚索最终注浆压力均达到4 MPa;工作面采空区垮落距离最大为7 m,平均垮落距离为3.6 m;超前5 m范围内最大顶板下沉量为100 mm,锚索最大应力为356 kN.

4 结 语

1) 将高应力围岩巷道变形随时间的变化关系分为稳定变形和非稳定变形两种情况,其中顶板稳定变形分为剧烈变形、逐渐加速、减速和停滞4个阶段,非稳定变形包括剧烈变形、逐渐加速、减速和失稳4个阶段,根据围岩的阶段变形特征确定了最佳注浆时间应在围岩变形第4阶段之前。

2) 围岩表面变形主要是由于水平裂缝在垂直方向上的扩展,而非水平裂缝主要是在支护后期产生的拉张和剪切裂缝;传统超前单体+π梁支护下的巷道及顶板变形明显,难以满足使用要求,需要对整个巷道进行修复。

3) 提出并实施了新型锚注支护方案,570~600 m试验段顶板最大下沉量减少到35 mm,减少86%;600~630 m试验段下沉量减少到15 mm,减少94%;630~670 m试验段下沉量减少到10 mm,减少96%. 轨道顺槽670~1150 m和皮带顺槽1030~1150 m正常推进阶段单根锚索平均注浆量为9.7 kg;工作面采空区平均垮落距离为3.6 m;超前5 m范围内最大顶板下沉量为100 mm,锚索最大应力为356 kN.