鲜食玉米柔性采摘低损集穗收获割台设计与试验

王善博,阿力木·买买提吐尔逊,,李谦绪,杜志高,张 伟

(1.新疆农业大学机电工程学院,乌鲁木齐 830052;2.新疆新研牧神科技有限公司,乌鲁木齐 830011)

0 引 言

【研究意义】鲜食玉米包括甜玉米、糯玉米和水果玉米,2020年我国鲜食玉米种植面积达1.47×106hm2[1]。目前我国玉米整体机械收获率已超过80%,但由于鲜食玉米含水率普遍在60%以上[2],使用传统玉米收获机收获时极易损伤玉米果穗,造成籽粒损伤[3-4],所以鲜食玉米人工收获较多[5-6],人工收获成本高、时间长,鲜食玉米上市时品质得不到保障[7-8]。鲜食玉米收获机械化发展尚缓慢[9]。美国Ten Square公司生产的鲜食玉米收获机能实现低损摘穗[10],但价格昂贵,加之国内外种植模式和种植品种的差异,使得国外机型在国内难以推广和应用[11]。鲜食玉米与成熟玉米在采摘方式上可以通用,设计使用切削式拉茎辊,利用刀刃切断鲜食玉米穗柄,可以达到人工收割的效果,使用橡胶拨禾带替代钢制拨禾链,大幅减少冲击损失。【前人研究进展】姚河江等[12]设计了一种六棱刀片交错布置的切削式鲜食玉米拉茎辊和内圈双层传动齿橡胶拨禾带;李天宇[13]设计了一种柔性低损摘穗装置,并通过台架试验研究了滑切式拉茎辊参数最优值;唐遵峰等[14]设计了一种对中拉茎切柄的柔性摘穗装置。【本研究切入点】目前鲜食玉米机械收获率尚较低,现有机型存在收获果穗籽粒破损率高、含杂率高,需针对输送搅龙在集穗过程中造成的果穗损伤问题设计一种低损集穗装置。【拟解决的关键问题】采用柔性摘穗技术,设计一种鲜食玉米收获割台柔性摘穗装置;通过对拉茎辊瞬时状态受力分析和离散元仿真试验确定拉茎辊中心距取值范围;通过耐疲劳性测试探究橡胶拨禾带失效形式并优化拨禾带材料;通过田间试验验证并优化摘穗装置与低损集穗装置性能。

1 材料与方法

1.1 材 料

1.1.1 鲜食玉米

以彩甜糯6号鲜食玉米为研究对象,于2021年9月在黑龙江省哈尔滨市呼兰区康金镇进行田间试验,田间环境温度26℃,湿度63%,试验机型为4YZ-6(650)自走式鲜食玉米收获机,配备负压式除杂装置以及搅龙集穗与带低损集穗装置的两种割台。试验主要设备有钢卷尺、游标卡尺、石英电子秒表、温度计、快速水分测定仪、摄像机等。试验玉米品种为彩甜糯6号。鲜食玉米植株及果穗参数:行距500 mm,株距300 mm,株高2 000~2 200 mm,穗位1 050~1 200 mm,穗长220~260 mm,果穗最大直径55~58 mm,单穗重450~600 g,籽粒含水率70.6%,茎秆含水率73.8%。

1.1.2 收获割台整体结构

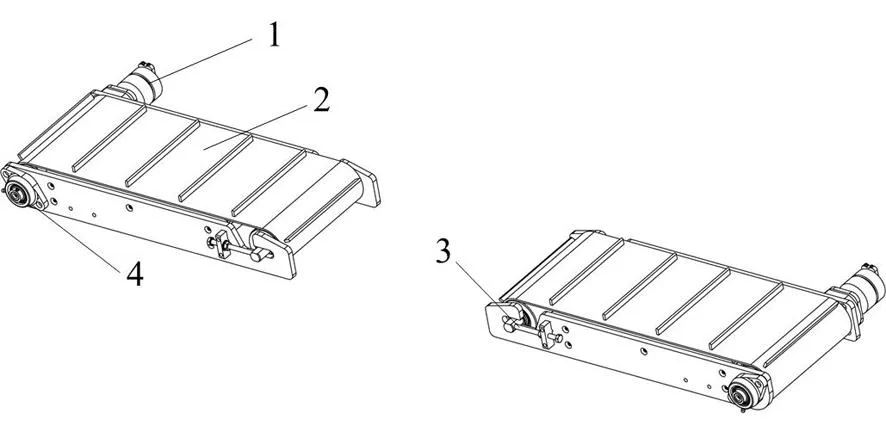

主要由摘穗装置、集穗装置、输送搅龙、出料口和位于割台护壁内的传动装置以及分禾罩、果穗护板、分禾器等辅助装置组成。图1

注:1.摘穗装置;2.集穗装置;3.输送搅龙;4.出料口;5.分禾罩;6.割台护壁;7.果穗护板;8.分禾器

所设计的摘穗装置位于分禾罩下方,是割台最重要的部分。其主要由皮带导板、张紧装置、拨禾带从动轮、摘穗板、摘穗架、拨禾带主动轮、橡胶拨禾带、齿轮箱、防堵塞定刀和切削式拉茎辊组成。图2

1.皮带导板;2.张紧装置;3.拨禾带从动轮;4.摘穗板;5.摘穗架;6.拨禾带主动轮;7.橡胶拨禾带;8.齿轮箱;9.防堵塞定刀;10.切削式拉茎辊

1.1.3 割台工作原理

割台收获鲜食玉米果穗分为两个过程。第一过程中,收获机沿鲜食玉米行间行驶,带有果穗的玉米茎秆被分禾器导向拨禾带,拨禾带拨动玉米茎秆向后喂入,拉茎辊将玉米茎秆沿摘穗板的工作间隙向下拉扯,由于摘穗板的阻挡,玉米穗柄被拉茎辊切断,果穗被摘下,至此完成摘穗过程。第二过程中,果穗受拨禾带作用向后做斜抛运动,落入由一组挡板式输送器组成的集穗装置中,输送器将果穗聚集至出料口处,至此完成集穗过程。少部分玉米茎秆被拉茎辊切断,由集穗装置上方的搅龙输送器聚集排至出料口处。被收集的果穗及杂质由出料口落入后续输送装置向后运输完成清选等其他工作。

1.1.4 割台关键部件设计

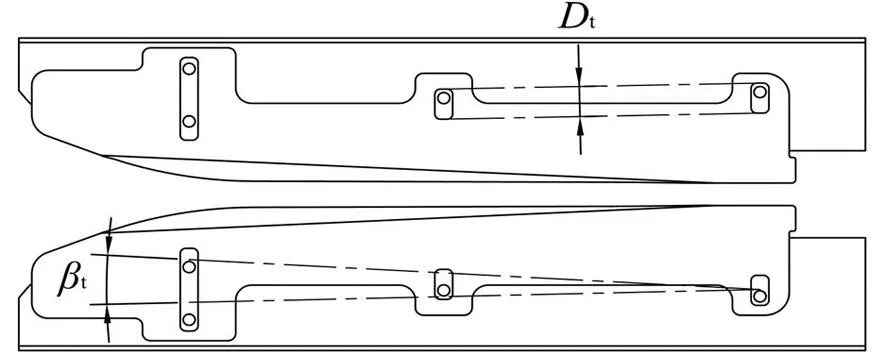

1.1.4.1 摘穗板设计

设计摘穗板后部间隙比前部间隙大3 mm,呈“前窄后宽”的样式,根据前期测量结果鲜食玉米果穗中部直径一般在50~60 mm,茎秆直径一般在15~30 mm,为保证果穗的顺利采摘及秸秆舒畅通过,设计摘穗板间隙调节范围为,前部:28.5~31.5 mm,后部31.5~34.5 mm。设计调节孔中心圆距离Dt=25 mm,βt=4°以调节摘穗板间距。采用弹性模量更小的不锈钢代替Q235钢,并将摘穗板外缘折弯呈一定弧度,以减缓摘穗过程中果穗受到的冲击。图3

图3 摘穗板装置

1.1.4.2 橡胶拨禾带设计

(1)橡胶拨禾带基本参数设计

鲜食玉米植株株距一般为200~300 mm,设计每条橡胶拨禾带上拨禾齿距离DB等于200 mm,采用拨禾齿交错安装的方式,拨禾齿长度到达摘穗板间隙,能对玉米茎秆起到有效的夹持作用。为了保证玉米植株在收获过程中不出现倒伏,橡胶拨禾带线速度的水平分速度应该与机器前进速度大小相等,方向相反,但实际工作时,拨禾带与玉米茎秆之间可能打滑,因此拨禾带线速度应稍大于理论速度,设定橡胶拨禾带线速度水平分速度与机器前进速度大小之比为K,拨禾带线速度满足公式(1)。

vdcosα=Kvc.

(1)

式中,vd:橡胶拨禾带线速度(m/s);

α:摘穗装置与地面夹角(°);

vc:机器前进速度(m/s);

K取1.1,设计α最大为20°[15-16],机器前进速度vc为6~8 km/h,带入上式得拨禾带线速度vd取值范围为1.95~2.60 m/s。

拨禾齿面积尺寸越大,对果穗的冲击越小,为了使拨禾齿撞击果穗时不破坏果穗,满足以下公式。图4

(2)

图4 橡胶拨禾带示意

式中,Fg:鲜食玉米籽粒临界破坏压缩力,根据文献得知48 N[17];

σg:果穗撞击拨禾齿所能承受最大应力(Pa);

s:单个玉米籽粒顶面积,取0.000 2 m2;

vg:果穗与拨禾齿相对速度(m/s);

E:带苞叶果穗弹性模量,取1.37×108Pa[17];

P:橡胶拨禾带冲击部分重量,应该为拨禾带总重的一半,根据实际重量取1.5 kg;

g:重力加速度,取9.8 kg/N;

vd max:拨禾带最大速度,2.6 m/s;

A:果穗拨禾齿碰撞面积(m2);

Dg:果穗直径,取0.05 m;

λ:撞击面积系数,取0.2;

HB:拨禾齿高度(m);

L:拨禾齿长度,为0.05 m。

根据公式得HB为拨禾齿高度应大于0.049 m,设计56 mm,满足理论要求。

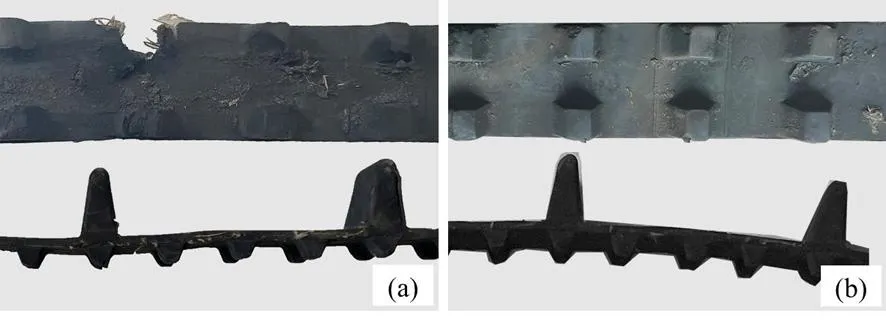

(2)两种不同材质橡胶拨禾带耐疲劳性测试

橡胶拨禾带强度对拨禾装置可靠性具有重要影响,在以往的机型中,橡胶拨禾带强度不够容易发生断裂,卷入拉茎辊导致严重堵塞,甚至破坏拉茎辊轴体,此外橡胶磨损产生细小颗粒危害环境,污染收获作物[18]。加氧化锌的丁腈橡胶具有更强的抗磨损能力[19-20],将普通丁腈橡胶拨禾带和加氧化锌的丁腈橡胶拨禾带安装于同一机器进行耐疲劳性测试,试验周期为3个月。工作3个月后取下两种材料橡胶拨禾带洗净比较,普通丁腈橡胶拨禾带内圈传动齿磨损严重,橡胶拨禾带主体有断裂趋势,外圈拨禾齿出现疲劳开胶;加氧化锌的丁腈橡胶拨禾带内圈传动齿磨损程度较低且外圈拨禾齿无明显裂纹产生。图5

图5 耐疲劳性测试结果比较

1.1.4.3 两级过渡切削式拉茎辊设计

(1)两级过渡切削式拉茎辊基本参数设计

所设计的拉茎辊包括导入段、过渡段Ⅰ、过渡段Ⅱ、切柄拉茎段。导入段为带螺纹椎体,相向旋转可夹持玉米茎秆向后运动;过渡段Ⅱ直径逐渐增大,抓取效果逐渐减弱,切削性能逐渐增大;切柄拉茎段直径达到最大,对穗柄的切削效果最好,设计中此段直径沿茎秆进给方向略微减小,以防止茎秆堵塞。所设计的拉茎辊采用两级过渡,第一级过渡段豁口大于茎秆直径,对茎秆抓取作用很弱但能使茎秆更流畅的向后进给。所设计的拉茎辊采用交错刀式装配,能够减弱对茎秆的切削,减少茎秆被扯断的概率,从而降低含杂率。图6

图6 两级过渡切削式拉茎辊结构示意

当拉茎辊转速过快,果穗容易被啃伤,当拉茎辊转速过慢,茎秆和拉茎辊之间容易产生滑移,容易造成茎秆堵塞,根据设计手册[21]暂定拉茎辊转速为800 rad/min。

拉茎段长度与橡胶拨禾带线速度比值应等于接穗点到拉茎段初始位置的竖直距离与切削式拉茎辊线速度的比值。且切削式拉茎辊总长度应设计满足:其至少能拉过玉米茎秆接穗点通过摘穗板,同时作业玉米茎秆不超过两根以防止堵塞,即满足以下公式。

(3)

式中,hs:拉茎辊轴线最低点距接穗点距离,mm;

ω:切削式拉茎辊转速(rad/min);

lb:切削式拉茎辊过渡段Ⅰ长度(mm);

lc:切削式拉茎辊过渡段Ⅱ长度(mm);

vl:切削式拉茎辊过渡段Ⅱ开始处所在直径的线速度(m/s);

la:切削式拉茎辊导入段长度(mm);

ld:切削式拉茎辊切柄拉茎段长度(mm);

Z:鲜食玉米植株间距(mm)。

根据公式计算并设计拉茎辊导入段长度la=140 mm,拉茎辊过渡段Ⅰ长度la=50 mm,拉茎辊过渡段Ⅱ长度lc=250 mm,拉茎辊切柄拉茎段长度ld=340 mm。图7

图7 拉茎辊示意

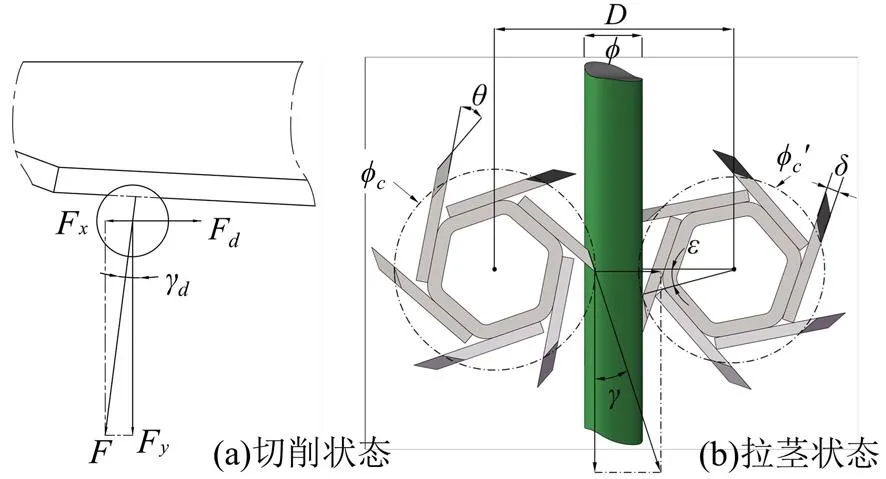

切削式拉茎辊工作过程主要由两部分组成,其一是玉米茎秆随着被拨禾带向后运动,刀口越来越窄,刀刃滑入茎秆;其二是滑入茎秆的刀片被拉茎辊向下拉扯。

拉茎辊刀刃滑入茎秆的瞬间,刀刃对茎秆提供的阻力为F,拨禾带为茎秆提供向后进给力Fd,进给力Fd由发动机传动到割台齿轮箱驱动,远大于刀刃对茎秆水平方向的阻力Fx。

设计切削式拉茎辊过渡段Ⅰ直径为70~86 mm,过渡段Ⅱ直径为86~108 mm、切柄拉茎段直径恒为108 mm。切削式拉茎辊过渡段Ⅱ的最大间隙需小于茎秆直径才能有产生拉茎效果。此外切削式拉茎辊喂入角需小于玉米茎秆与结构钢的摩擦角才能保证玉米茎秆被向下拉扯。只有左拉茎辊一片刀片滑入玉米茎秆,此情况切削式拉茎辊对玉米茎秆的抓取力最小,若此时能够顺利拉扯玉米茎秆,则能保证切削式拉茎辊恒能对玉米茎秆产生抓取效果。假定刀背与所在直线与圆φc′相切,通过数学分析得到拉茎辊中心距D满足以下公式。图8

(4)

图8 切削式拉茎辊工作过程瞬时状态

式中,D:切削式拉茎辊中心距(mm);

φc:过渡段Ⅱ开始处直径,设计为86 mm;

φ:玉米茎秆直径,取25 mm;

γ:左拉茎辊喂入角(°);

γ0:摩擦角,玉米茎秆与结构钢的摩擦角为17.75°~28.37°[22],取最大值摩擦角γ0为28.37°;

θ:拉茎辊刀角,设计为30°;

ε:茎秆与右辊刀背顶圆接触点切线的法线与水平线夹角(°);

φc′:过渡段Ⅱ开始处刀背直径,设计为79 mm;

δ:拉茎辊刀片厚度,设计为5 mm。

带入公式(8)、(9),得出D的取值范围为91.65 mm≤D≤107.00 mm。图8

(2)切削式拉茎辊仿真试验

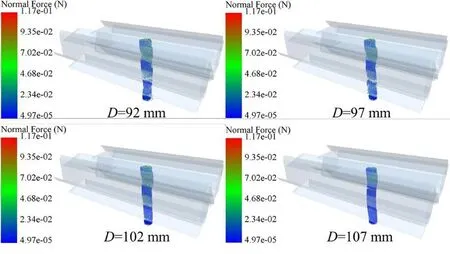

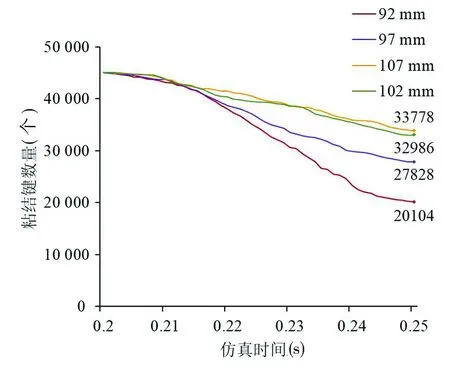

切削式拉茎辊在拉扯茎秆时不应该切断茎秆,否则将导致收获含杂率上升,以D为变量分别设置D=92 mm、D=97 mm、D=102 mm、D=107 mm进行四组离散元仿真试验。

仿真试验开始前,在EDEM中生成空心圆柱,直径25 mm,高350 mm,设置颗粒半径为1 mm,查阅相关文献[18,23],创建颗粒工厂进行填充,添加bonding接触模型并设置,并通过压缩至165 mm高度,导出生成EDEM Simulation Deck(*.dem)文件并打开,导入拉茎辊拉茎段三维模型,设置转速为800 r/min,切削式拉茎辊相对玉米秸秆法向速度为3.4 m/s,仿真总时长为0.25 s。表1,图9

图9 玉米茎秆离散元模型

当D=92 mm或当D=97 mm时玉米茎秆离散元模型被严重切断,当D=102 mm或D=107 mm时玉米茎秆离散元模型断口处仍然有较好的连接,断口长度一般占茎秆直径的1/3~1/2大小。在后处理模块中对各工况粘结键随时间变化情况进行统计,导入到Excel软件汇总,当D=92 mm时粘结键剩余数量为20 104个,当D=97 mm时粘结键剩余数量为27 828个,当D=102 mm时粘结键剩余数量为32 986个,当D=107 mm时粘结键剩余数量为33 778个。拉茎辊中心距D=102 mm时粘结键剩余数量最多,暂定拉茎辊中心距D为102 mm。图10,图11

图10 仿真拉茎效果

图11 粘结键数量随时间变化

1.1.4.4 低损集穗装置设计

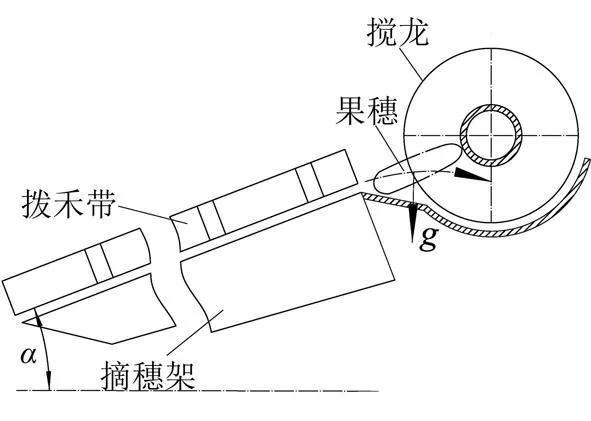

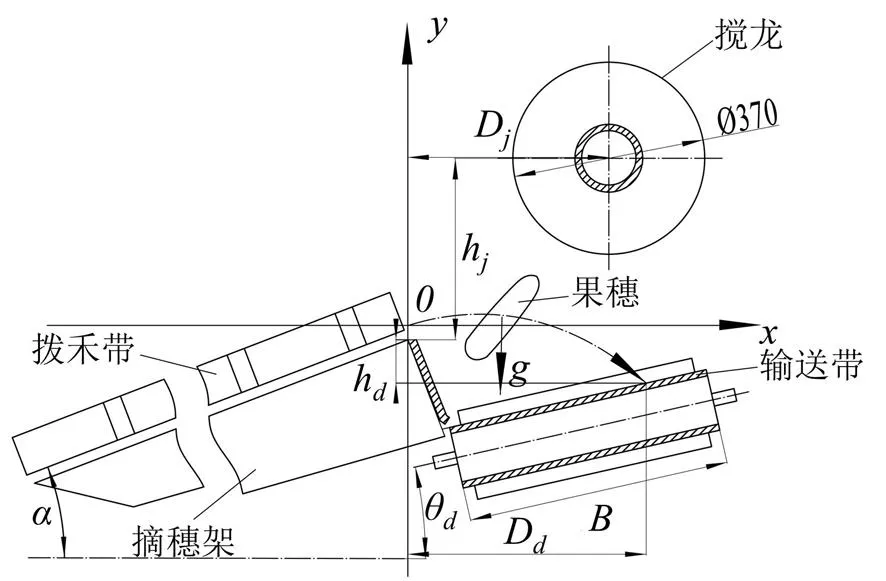

割台保留搅龙输送器,将其高度抬升,以保证长秸秆能被向后聚集,防止割台堵塞,使用挡板式输送器代替搅龙收集玉米果穗,设计要求为玉米果穗做斜抛运动时不磕碰蛟龙叶片,且由于输送带与地面有一定倾角,玉米果穗需落到输送带横向中心位置偏上处,以避免果穗下滑聚集到输送带下部,折损输送带寿命。以上应满足公式(5),其中果穗被拨禾带拨动向后运输的速度可认为等于输送带线速度。图12,图13

注:拨禾带的作用为向后拨动茎秆以及果穗。搅龙轴线方向为机器前进方向的垂直方向,搅龙对摘下的果穗进行横向的聚集、运输,摘下的果穗从各个摘穗装置被聚集的过程叫做集穗过程。

图13 低损集穗过程示意

式中,v:果穗斜抛速度(m/s);

vx:果穗斜抛水平分速度(m/s);

vy:果穗斜抛竖直分速度(m/s);

hd:输送带横向位置偏上处距摘穗架顶端高度(m);

Dd:输送带横向位置偏上处距摘穗架顶端水平距离(m)。

vd max为2.6 m/s,当hd=85 mm时既能保障果穗能顺利通过搅龙叶片和输送带的间隙,又能保证摘穗架顶端距输送带高度不至于太高,以避免果穗跌落损伤,设计Dd=492 mm。当割台倾斜角度α达到最大值20°时,θd的角度为12°,以减少果穗向下滑移,搅龙圆点距摘穗架水平方向距离Dj取385 mm,竖直方向距离hj取350 mm,可以保障果穗不会磕碰搅龙叶片。

输送带的宽度根据喂入量、输送速度、物料密度等参数应满足以下公式。

(6)

式中,B:输送带宽度(m);

Q:喂入量(t/h);

Kd:断面系数,取105;

Kv:速度系数,取0.95;

Kβ:倾角系数,取0.92;

vs:输送带速度(m/s);

ρ:物料密度(t/m3)。

Q取割台喂入量1/2,为20.52 t/h,输送带线速度为1.85 m/s,ρ取1 t/m3,得出输送带理论宽度B≥ 0.342 m,设计宽度为500 mm。图14

注:1.液压马达;2.挡板输送带;3.张紧装置;4.主动辊轴承

1.2 方 法

1.2.1 评价标准

参照国家标准GB/T21962-2020《玉米收获机械》[24]方法与指标,选取四个试验地块,极少数玉米长势较差不符合规定要求,试验开始前给予清除,调节摘穗板间隙至合适值,每次试验机器作业20 m,作业后从果穗箱中提取果穗,脱粒清净后,拣出有明显裂纹及破皮的籽粒,分别称出破损籽粒质量及样品籽粒总质量,按公式(7)计算籽粒破损率。在果穗箱中提取并称出玉米茎秆、玉米叶片等杂质质量以及收获样品总质量,按公式(8)计算含杂率。

(7)

(8)

式中,Z:籽粒破损率(%);

ms:破损籽粒质量(g);

mi:样品籽粒总质量(g);

H:含杂率(%);

mU:收获物总质量(g);

mZ:杂质总质量(g)。

1.2.2 正交试验设计

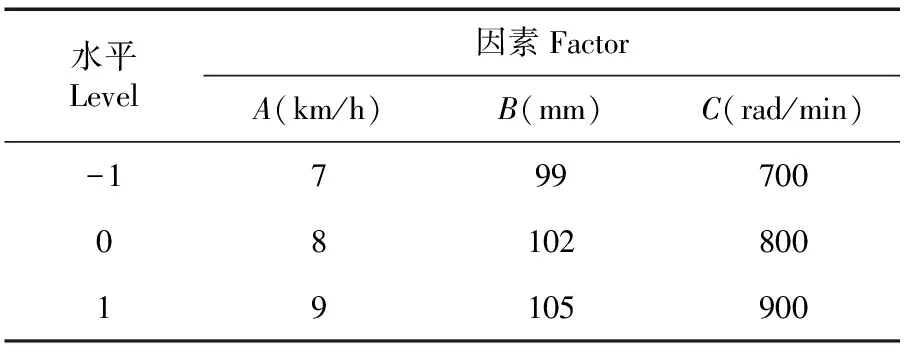

采用三因素三水平Box-Behnken的正交试验方法,选取前进速度、拉茎辊中心距和拉茎辊转速为试验因素,籽粒破损率Z及含杂率H作为评价指标,进行三因素三水平两指标田间试验,并使用Design-expert 12软件对试验结果进行处理。A、B、C为因素编码值。正交试验装配带低损集穗装置的割台,前进速度及拉茎辊转速由传感器输出显示数值,人工控制,拉茎辊中心距由增加减少垫片调节。表2

表2 正交试验因素编码

1.2.3 低损集穗装置有效性验证试验

4YZ-6(650)型自走式鲜食玉米收获机更换搅龙集穗割台,试验前机器空转2 min,排出设备内杂物,机器以正交试验优化后参数进行5次试验,记录试验结果与低损集穗割台试验结果并比较分析。

2 结果与分析

2.1 低损集穗装置下籽粒破损率和含杂率多元回归比较

研究表明,得到Z和H的回归方程如公式(9)、(10)所示。

Z=0.422+0.098A+0.028B+0.120C+0.100A2+0.080B2.

(9)

H=0.802+0.211A-0.691B+0.345C+0.113AC-0.039A2.

(10)

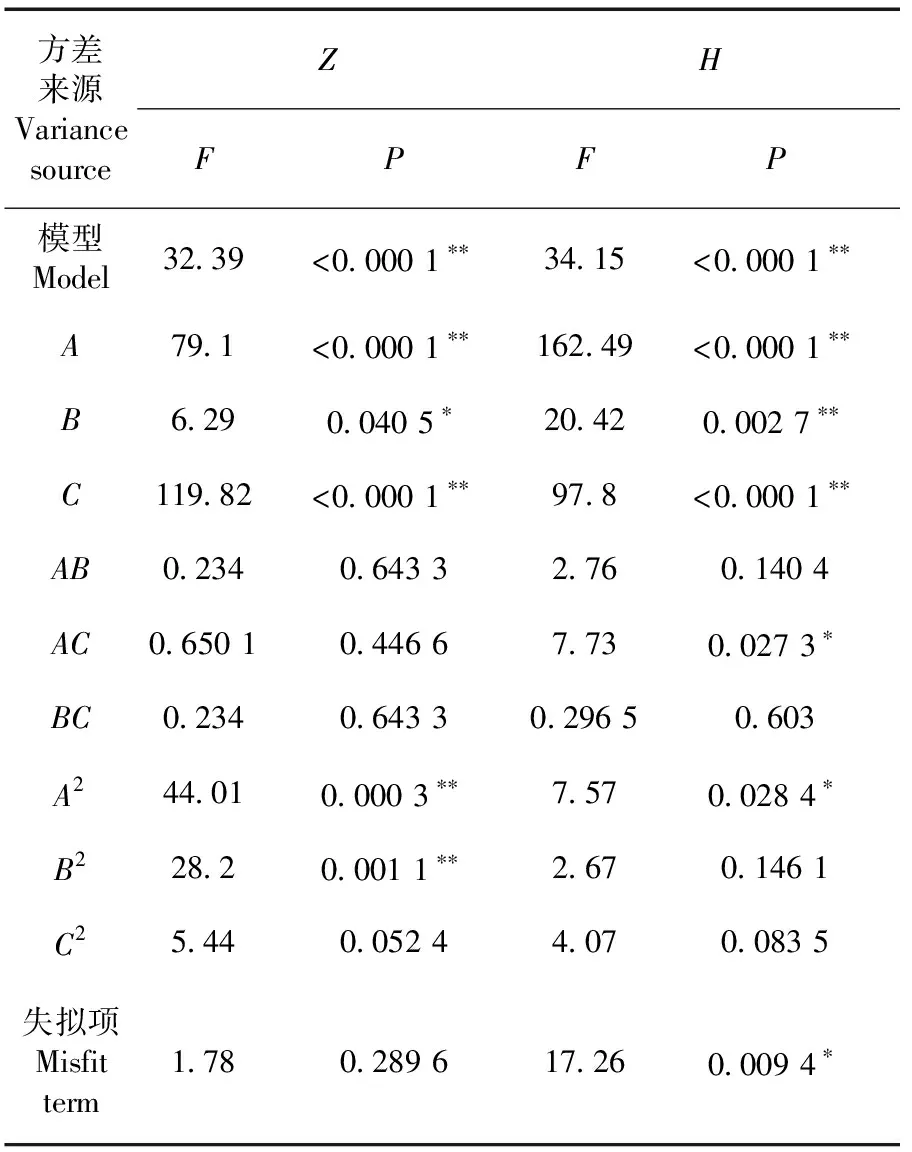

籽粒破损率二次回归模型P<0.000 1,回归模型极显著;失拟项P>0.05,不存在其他影响指标的主要因素。因素影响主次顺序:拉茎辊转速C、前进速度A、拉茎辊中心距B,其中前进速度A、拉茎辊转速C对籽粒破损率影响极其显著,拉茎辊中心距B对籽粒破损率影响显著;三因素交互项不显著,前进速度、拉茎辊中心距和拉茎辊转速的交互作用对籽粒破损率影响不明显。

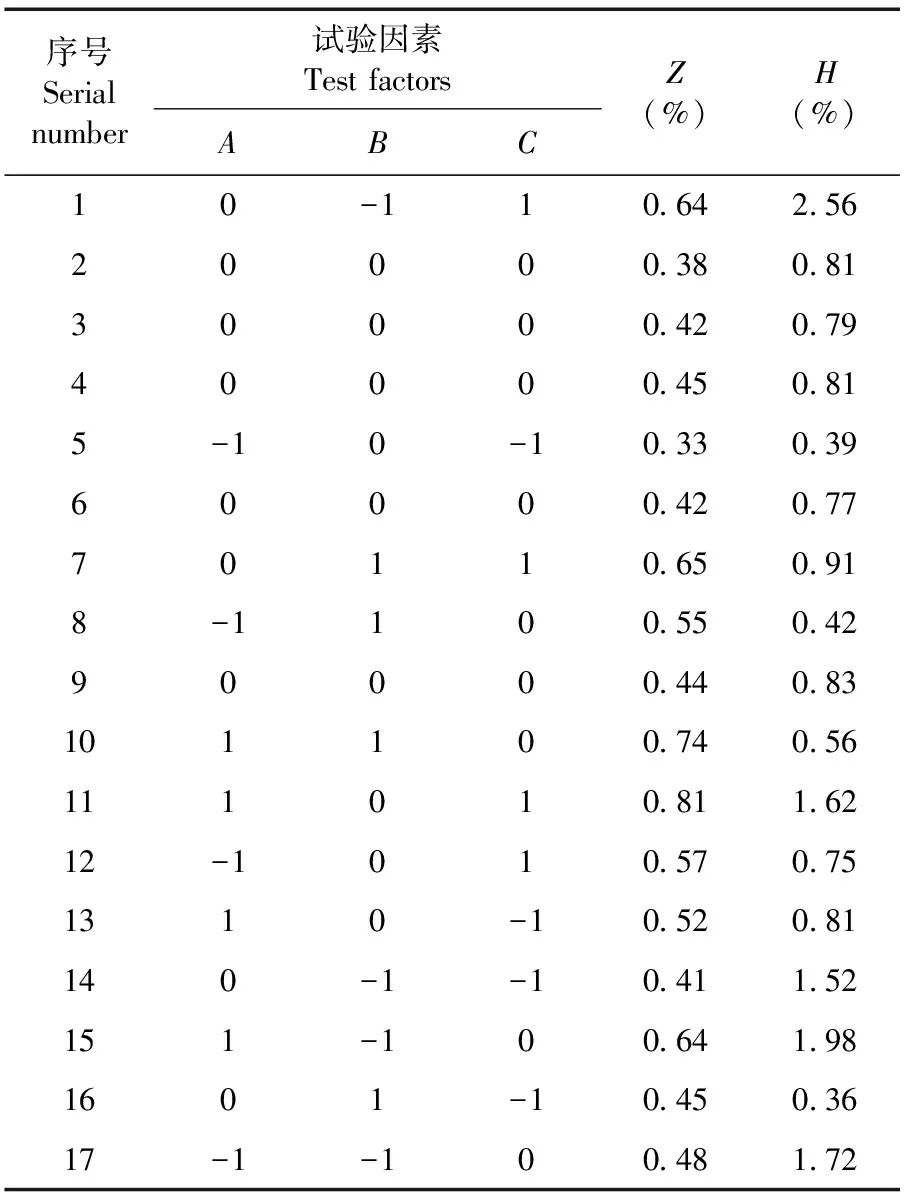

含杂率二次回归模型P<0.0001,回归模型极显著。各因素对总功耗影响的显著性从大到小依次是前进速度A、拉茎辊转速C、拉茎辊中心距B,三因素对含杂率影响都极其显著;交互项AC影响显著,前进速度和拉茎辊转速对含杂率具有交互影响。失拟项P<0.01,存在其他影响含杂率的主要因素。表3,表4,图15

表3 正交试验及结果

表4 试验结果

图15 田间试验与作业效果

2.2 前进速度、拉茎辊中心距和拉茎辊转速对籽粒破损率和含杂率的影响

研究表明,C=800 r/min时,前进速度和拉茎辊中心距的交互作用对籽粒破损率的影响。当前进速度一定时,籽粒破损率随拉茎辊中心距的增大先减小后增大,这是由于当拉茎辊中心距过小,导致玉米茎秆被切断,带着果穗的茎秆在除杂风机二次拉茎装置处被拉扯,果穗遭到磕碰,进而导致籽粒破损率较高,而拉茎辊中心距过大导致果穗穗柄难以被切断,果穗受到摘穗板的拉力增大,进而导致籽粒破损率较高。当拉茎辊中心距一定时,籽粒破损率随前进速度的增大先缓慢减小后急剧增大。

B=102 mm时,前进速度和拉茎辊转速交互作用对籽粒破损率的影响。当前进速度一定时,籽粒破损率随拉茎辊转速的增大而增大,这是由于拉茎辊转速越大,茎秆所受拉扯力越大,果穗所受冲击就越大,籽粒破损率就越大。当拉茎辊转速一定时,籽粒破损率随前进速度的增大先减小后增大。

A=8 km/h时,拉茎辊中心距与拉茎辊转速交互作用对籽粒破损率的影响。当中心距一定时,籽粒破损率随拉茎辊转速的增大而增大。当拉茎辊转速一定时,籽粒破损率随中心距的增大先减小后增大。

C=800 r/min时,前进速度和拉茎辊中心距的交互作用对含杂率的影响。当前进速度一定时,含杂率随拉茎辊中心距的减小而增大,这是由于拉茎辊间隙越小,对茎秆的切削能力越强,茎秆被切断,含杂率上升。当拉茎辊中心距一定时,含杂率随前进速度的增大而增大。

B=102 mm时,前进速度和拉茎辊转速交互作用对含杂率的影响。当前进速度一定时,含杂率随拉茎辊转速的增大而增大,这是由于拉茎辊转速增大,对玉米茎秆作用力增大,茎秆容易被拉断,导致含杂率增大。当拉茎辊转速一定时,籽粒破损率随前进速度的增大而增大。前进速度增大时,会增强含杂率随拉茎辊转速的增大而增大的趋势。

A=8 km/h时,拉茎辊中心距与拉茎辊转速交互作用对含杂率的影响。当中心距一定时,含杂率随拉茎辊转速的增大而增大。当拉茎辊转速一定时,含杂率随中心距的增大而减小。表5,图16

表5 籽粒破损率Z及含杂率H方差

图16 各因素对籽粒破损率和含杂率影响的响应曲面

2.3 摘穗装置状态下各因素参数组合

研究表明,以籽粒破损率Z、含杂率H最小为最终优化目标,结合边界条件,对所建立的二元回归模型展开多因素优化求解,其目标函数与约束条件为

前进速度为7.42 km/h,拉茎辊中心距为102.80 mm,拉茎辊转速为700 r/min时籽粒破损率为0.34%,含杂率为0.40%。

2.4 低损集穗装置有效性验证

研究表明,结合实际条件以前进速度为7.4 km/h,拉茎辊中心距为103 mm,拉茎辊转速为700 r/min进行试验,重复5次。各组籽粒破损率低于国家标准0.5%,含杂率低于国家标准1%。平均籽粒破损率为0.368%,平均含杂率为0.43%,籽粒破损率方差为2.7×10-4%2,含杂率方差为2.73×10-3%2,数据浮动较小,试验具有可信性。试验中籽粒破损率及平均含杂率平均值与预测值相对误差分别为为8.8%和7.5%。表6,图17

表6 优化后试验结果

(11)

图17 优化后作业效果

研究表明,2组试验总体均满足正态分布,对低损集穗装置的有效性进行假设检验。

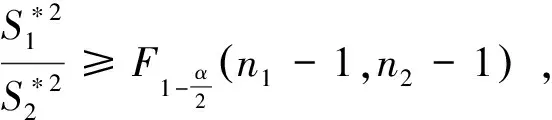

检验两正态总体方差齐性,令H0:σ12=σ22。

检验法则:

检验σ12、σ22未知,但σ12=σ22,在显著水平α=0.005下,H0:μ1-μ2=0;H1:μ1-μ2>0。

检验法则为:

查表得t0.005(8)=-t0.995(8)=-3.355 4,小于不等式前,故拒绝H0,μ1-μ2>0,2次试验存在显著差异,可排除偶然性造成的干扰,即带低损集穗装置可减少对玉米果穗的损伤,试验中平均籽粒破损率减小了0.08%。

3 讨论

3.1拉茎辊间隙对籽粒破损率有显著影响,与文献[2]结论一致;拉茎辊转速对籽粒破损率有显著影响,与文献[13]和文献[14]结论相同;前进速度对籽粒破损率有显著影响,与文献[14]结论一致。

3.2以挡板式输送器替代搅龙输送器聚集玉米果穗可显著减少籽粒损伤问题。解决除摘穗过程外的集穗、运输、卸粮等过程中导致的籽粒损伤问题也存在现实意义。

3.3改变两拉茎辊沿其自身轴线的相对安装角度,也可以增加拉茎辊辊刀对鲜食玉米穗柄及茎秆的削切能力,从而对籽粒破损率和含杂率产生影响,今后研究可以探究拉茎辊沿自身轴线方向的不同安装角度对采摘效果的影响。

4 结 论

4.1设计了一种鲜食玉米收获割台柔性摘穗装置,确定了拨禾带、拉茎辊外形尺寸及工作参数,设计了一种两级过渡切削式拉茎辊,通过对其建立瞬时状态数学模型确定了拉茎辊装配中心距取值范围为91.65 mm≤D≤107.00 mm。确定了拉茎辊装配中心距取值范围为103 mm左右。

4.2加氧化锌的丁腈橡胶有更好抗磨损能力。

4.3当机器前进速度为7.4 km/h,拉茎辊中心距为102.8 mm,拉茎辊转速为700 r/min时作业效果最好,优化后试验平均籽粒破损率为0.368%,平均含杂率为0.43%,均优于行业标准。

4.4设计了一种低损集穗装置,其由两组挡板式输送器组成,工作线速度为1.85 m/s,有效地缓解了果穗磕碰搅龙叶片所导致的籽粒损伤问题,平均籽粒破损率减小了0.08%。