不同炒制时间对燕麦挥发性风味物质形成的影响

李 峥, 孙冰华, 钱晓洁, 杨舒婷, 王晓曦

(河南工业大学粮油食品学院,郑州 450000)

燕麦作为一种富含膳食纤维、不饱和脂肪酸等营养物质的谷物而受到广泛关注[1-3]。然而,较高的脂肪含量和内源酶活性限制了燕麦的商业加工和应用。因此,在燕麦加工前通常会进行热处理灭酶,以增强脂质稳定性并改善燕麦制品的质量[4]。

炒制是燕麦工业生产中最常见的热处理方式[5]。在炒制过程中持续的高温引发一系列的反应,如美拉德反应、脂质氧化等,通常会通过无味前体的降解、结合而生成燕麦重要香气物质,从而赋予燕麦及其制品独特的风味。鉴于燕麦脂肪含量较高、不饱和脂肪酸比例高的特点,炒制燕麦的风味物质种类和丰富度明显高于炒制青稞[6]、烘烤藜麦[7]等其他杂粮。目前,燕麦及其制品的加工特性和营养功能特性的研究受到广泛关注,关于燕麦风味的研究相对较少,且多聚焦于燕麦片、燕麦面条等成品风味[8-11]。然而,有关燕麦炒制过程中风味物质含量与组成的动态变化鲜有报道,炒制过程中脂肪氧化程度的变化与风味的关联性尚不明确。

基于此,本研究以燕麦为原料,通过采用顶空-固相微萃取结合气相色谱-质谱法(HS-SPME-GC-MS)探究不同炒制时间对燕麦主要挥发性风味物质的影响,通过相对气味活度值(ROAV)并结合主成分分析(PCA)确定燕麦的关键风味物质;并探究不同炒制时间对燕麦脂肪氧化的影响,建立脂肪氧化程度与燕麦风味的关联性,以期能够从脂肪氧化的角度初步解析不同炒制时间对燕麦独特风味形成的影响规律,为燕麦制品风味的改善和提升提供参考和依据。

1 材料与方法

1.1 材料与试剂

坝莜8号燕麦,将燕麦籽粒清理去杂后,4 ℃储藏。

异辛烷、1-丁醇、氢氧化钾、三氟化硼-乙醚、2-硫代巴比妥酸、p-茴香胺、氯化钠、氢氧化钠均为分析纯;甲醇、正己烷为色谱纯;2-辛醇、C8-C25正构烷烃混标标准品。

1.2 仪器与设备

DCCZ3-4电磁炒货机,ST-528超微粉碎机,RE100-PRO旋转蒸发仪,台式封闭电炉,57330-U固相微萃取手柄,50/30 μmDVB/CAR/PDMS固相微萃取头,7890A-5975C气相色谱-质谱联用仪,NexisGC-2030气相色谱仪。

1.3 实验方法

1.3.1 炒制燕麦粉的制备

准确称量1 kg燕麦,将其水质量分数调至27.5%并平衡水分12 h,使用电磁炒货机在160 ℃下炒制5、15、25、35、45 min,以未处理的燕麦作为对照组。炒制结束后快速冷却至室温,在4 ℃条件下密封保存。将处理过的和未经处理的燕麦在超微粉碎机中粉碎,全部通过80目筛,获得6个全燕麦粉样品,分别编号为C0、C5、C15、C25、C35和C45,置于自封袋中,封口备用。

1.3.2 挥发性物质测定

1.3.2.1 固相微萃取条件

参考文献[12]方法,并稍作修改。称取已粉碎的燕麦粉3.0 g置入20 mL的顶空瓶中,加入2 μL 2-辛醇(0.20 mg/mL)作为内标,用PTFE/硅橡胶隔垫密封压紧。样品置于60 ℃水浴条件下平衡10 min后,将已老化好的50/30 μm DVB/CAR/PDMS萃取头插入顶空瓶中萃取50 min,萃取完成后将萃取头置于进样口中解吸2 min用于GC-MS分析,每个样品重复3次。

1.3.2.2 气相色谱质谱条件

GC条件:HP-5MS色谱柱(30.00 m×0.25 mm×0.25 μm),载气为He,柱流速设置为1.0 mL/min,进样口温度250 ℃,采用不分流进样。升温程序设定起始温度为40 ℃,保持温度持续2 min,先以10℃/min升温至70 ℃保持2 min;再以3 ℃/min升至170 ℃,保留2 min,再以8 ℃/min升至210 ℃保持2 min。

MS条件:传输线温度250 ℃,离子源温度为230 ℃,电子能量为70 eV,四级杆温度150 ℃,辅助加热器温度280 ℃,采用全扫描(Scan)模式采集信号,扫描范围35~500m/z。

1.3.2.3 化合物的定性和定量分析

定性分析:根据MS结果得到的各色谱峰经NIST17谱库检索,选择匹配度大于80%的鉴定结果予以确认,同时根据正构烷烃混标(C8~C25)标准品的出峰时间计算各化合物的实际保留指数,并与文献报道的理论保留指数对比对化合物进行再次鉴定。

定量分析:根据内标法(2-辛醇)确定各物质的含量,各物质的含量按公式计算:

式中:Sx和SA分别为目标化合物的峰面积和内标化合物的峰面积;2为加入内标品体积/μL;3为加入样品质量/g;Mx为目标化合物含量/μg/kg。

1.3.2.4 关键风味化合物的确定

通过计算ROAV[13],确定各挥发性物质对样品风味的贡献。选取化合物中对样品风味贡献最大的ROAVmax为100,其余各组分的ROAV按公式计算:

式中:OAVmax为挥发性化合物中的最高气味活性值;OAVi为某挥发性化合物的OAV。OAV通过方程OAVi=Ci/Ti计算,其中Ci为燕麦粉中某挥发性化合物的含量/μg/kg;Ti为各挥发物的阈值/μg/kg。

1.3.3 脂肪氧化情况的测定

1.3.3.1 燕麦油提取

参考李欢康等[14]方法,并稍作修改。准确称量350.0 g燕麦粉于2 000 mL烧杯中,加入1 000.0 mL正己烷,搅拌提取6 h,4 000 r/min离心10 min,上清液采用旋转蒸发仪蒸发,至无液滴滴下,收集燕麦油,重复提取2次,合并油脂。

1.3.3.2 脂肪酸组成测定

脂肪酸组成参照GB 5009.168—2016《食品安全国家标准 食品中脂肪酸的测定》进行测定。以比对标准品的保留时间进行定性分析,以峰面积归一化法进行定量分析。

1.3.3.3 茴香胺值(p-AV)测定

p-AV参照GB 24304—2009《动植物油脂茴香胺值的测定》执行。

1.3.3.4 硫代巴比妥酸值(TBARS)测定

TBARS值参照GB/T 35252—2017《动植物油脂 2-硫代巴比妥酸值的测定 直接法》执行。

1.4 数据处理

所有指标测定重复3次;利用TBtools软件对挥发性风味物质的进行聚类热图分析;利用SPSS 26.0对数据进行差异显著性分析;利用Origin 2018软件对数据进行绘图。

2 结果与讨论

2.1 不同炒制时间燕麦粉挥发性风味物质分析

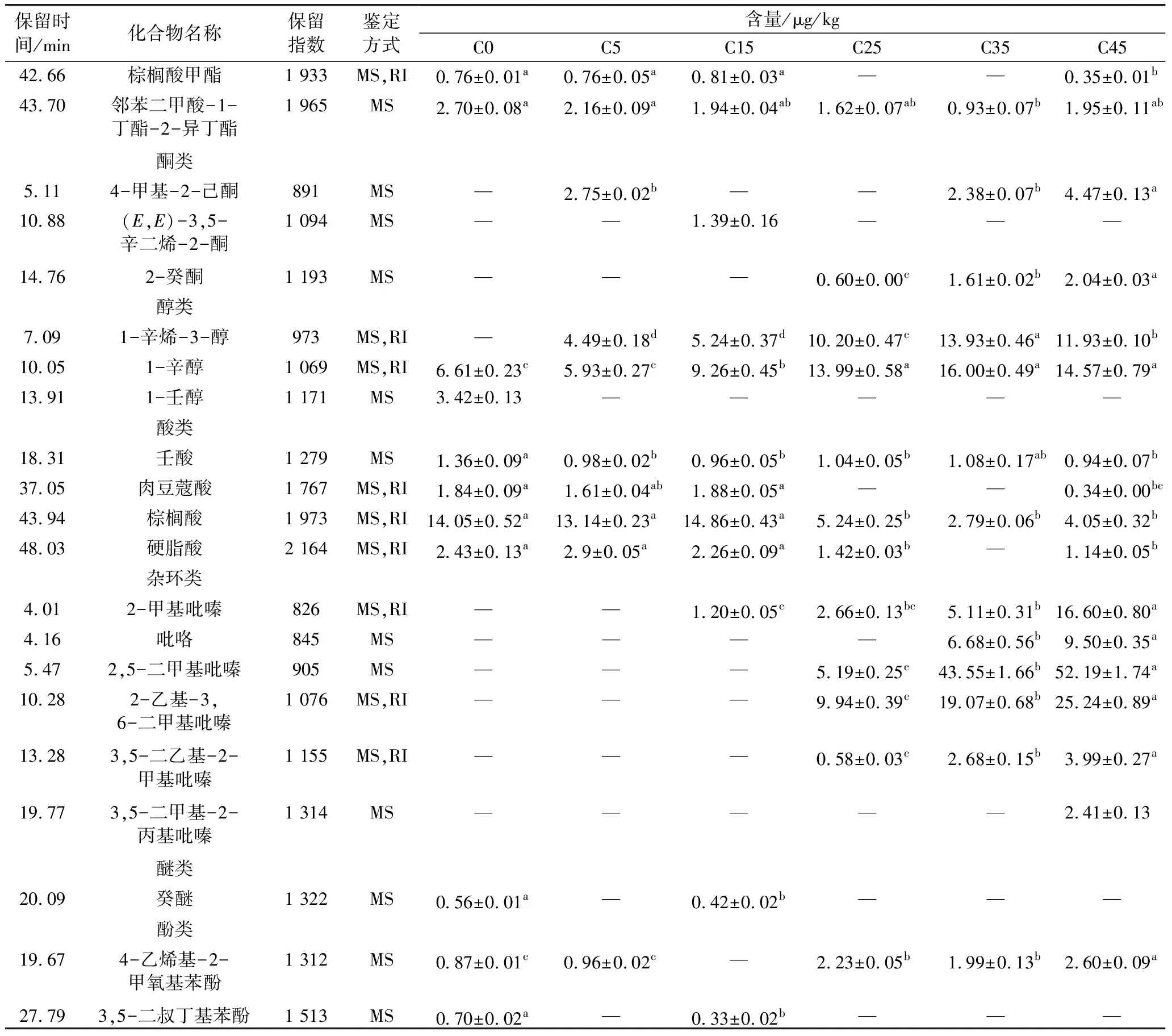

采用HS-SPME结合GC-MS对不同炒制时间燕麦粉样品的挥发性化合物成分及相对含量进行分析鉴定。由表1可见,燕麦粉中共鉴定出70种化合物,包括29种烃类化合物、14种醛类化合物、8种酯类化合物、3种酮类化合物、3种醇类化合物、4种酸类化合物、6种杂环类化合物、酚类和醚类等其他化合物3种。其中,处于不同炒制阶段的燕麦粉样品均存在31种化合物,与前期关于燕麦制品风味研究中检出的风味化合物基本保持一致[11,15]。烃类化合物和醛类化合物在炒制燕麦粉样品中种类多且总含量高,均在100 μg/kg以上,而吡嗪类化合物在炒制后期(≥35 min)显著增加,在炒制45 min样品中含量达到100.43 μg/kg。这与张垚等[6]有关青稞炒制过程中挥发性化合物的变化规律保持一致。

2.1.1 烃类挥发性风味物质分析

烃类物质的阈值较高,即使在浓度较高的范围下对燕麦风味的贡献性依旧较小。从表1中可看出2,2,4,6,6-五甲基庚烷是燕麦粉烃类化合物中含量最高的物质(46.95~81.68 μg/kg),其他含量在5 μg/kg以上的化合物有对二甲苯、十一烷、3-甲基-十一烷、十二烷和十三烷。其中对二甲苯作为芳香烃化合物,在燕麦生粉中含量最高,对燕麦粉的青草味有一定贡献。张铭铭等[16]研究发现对二甲苯具有一定的芳香气息,参与绿茶独特的栗香气味的形成。烃类化合物在燕麦生粉中含量比较丰富,随着炒制时间的增加,在高温的作用下脂肪酸烷氧自由基的裂解以及长链烷烃的断裂导致烃类化合物含量逐渐升高,在炒制25 min时达到最高;炒制后期饱和脂肪烃的氧化加剧分解,导致其含量减少。

2.1.2 醛类挥发性风味物质分析

醛类化合物的阈值较低,是肉类食品、水果、谷物制品风味的重要来源。汪新洁等[12]发现己醛、壬醛是形成挤压燕麦片独特风味的关键化合物。由表1可知,主要呈花香味的壬醛是燕麦粉中含量最高的醛类化合物(66.20~157.72 μg/kg),其他醛类化合物还包括己醛、庚醛、苯甲醛、水杨醛、癸醛、2-甲氧基苯甲醛、十一醛、十二醛、2-丁炔醛、(E)-2-庚烯醛、(E)-2-辛烯醛、(E)-2-壬烯醛和2,4-癸二烯醛。研究表明,燕麦制品中醛类物质的主要来源是脂肪酸的氧化分解[17]。己醛作为一种低碳原子直链醛类,具有青草香、脂肪味的特征,主要由亚油酸的氧化裂解产生。随着炒制时间的增加,己醛的含量由1.82 μg/kg增加至炒制35 min时的57.74 μg/kg。呈花香味的壬醛由油酸氧化产生,而呈果香味的庚醛是花生四烯酸的氧化产物[11]。在燕麦炒制过程中,壬醛、庚醛的含量随炒制时间的增加呈先升高后降低趋势,在炒制25~35 min时含量达到最高,而随着炒制时间继续增加,碳氧双键开始断裂,其含量开始逐渐降低。苯甲醛、水杨醛、2,4-癸二烯醛、(E)-2-壬烯醛等醛类对风味起重要作用,在炒制25~35 min时含量较高。

表1 不同炒制时间燕麦粉挥发性化合物相对含量及种类表

续表1

2.1.3 酮类、酯类和醇类挥发性风味物质分析

酮类化合物在炒制过程中可通过脂肪酸降解和美拉德反应生成,同时也会作为中间产物氧化分解生成其他物质。酮类物质阈值较低,燕麦粉中的酮类物质有3种,质量分数低于2%,分别为4-甲基-2-己酮、(E,E)-3,5-辛二烯-2-酮和2-癸酮。4-甲基-2-己酮作为一种甲基酮,呈脂肪香气,含量变化与脂肪氧化密切相关,在炒制后期含量在2.38~4.47 μg/kg范围。(E,E)-3,5-辛二烯-2-酮在炒制25 min后未检测到,可能是由于进一步氧化分解生成酸或醇等。

酯类物质一般具有油脂、芳香气味。有研究表明,高碳链的酯类(16个碳原子以上)阈值较高,对食品的风味贡献不大[18]。燕麦粉中共检测出8种酯类,含量最高的酯类化合物是邻苯二甲酸二异丁酯,在所有炒制样品中均存在的有1,2-苯二甲酸丁酯 2-乙基己酯、2,4,4-三甲基戊烷-1,3-二基双异丁酸酯和邻苯二甲酸-1-丁酯-2-异丁酯,而戊二酸二甲酯只在炒制前期(≤15 min)出现,大多数酯类是由脂肪代谢物与其他物质的酯化反应产生的。

饱和醇类化合物的阈值较高,而不饱和醇类化合物的阈值较低。呈蘑菇味、干草味的1-辛烯-3-醇在轧制燕麦片、燕麦粉中均有发现[11]。燕麦粉中检测到醇类物质种类较少,包括1-辛烯-3-醇、1-辛醇、1-壬醇3种,其中1-壬醇为燕麦生粉中独有的醇类化合物,含量为3.42 μg/kg。而1-辛烯-3-醇、1-辛醇的含量随着炒制时间的增加呈先升高后降低的趋势,可能的原因是在炒制过程中不饱和脂肪酸的氧化及Strecker降解反应的作用下,醇类物质含量升高,过长时间的高温又会使部分醇类降解。

2.1.4 其他类挥发性风味物质分析

杂环类中吡嗪类化合物阈值较低,主要呈强烈的烤香和坚果味香气,是烘焙、炒制食品的主要呈味物质,对炒制燕麦的焙烤香味有重要贡献。燕麦粉中杂环类物质包括2-甲基吡嗪、2,5-二甲基吡嗪、吡咯、2-乙基-3,6-二甲基吡嗪、3,5-二乙基-2-甲基吡嗪和3,5-二甲基-2-丙基吡嗪。5种吡嗪类物质均在炒制25 min后被检测到,且含量随时间增加而急剧升高,在45 min时2-乙基-3,6-二甲基吡嗪含量达到25.24 μg/kg,2,5-二甲基吡嗪含量达到52.19 μg/kg,2-甲基吡嗪含量达到16.60 μg/kg,这些吡嗪类物质的主要来源是还原糖和氨基酸之间的美拉德反应、Strecker降解反应以及焦糖化反应,在炒制后期对燕麦粉的风味产生重要影响。Heydanek等[19]研究认为热物理化学反应下生成的吡咯、吡嗪类物质具有显著较低的风味阈值,对烘烤燕麦的整体风味产生重要的感官影响,本研究检测出吡咯和吡嗪物质含量较高,辅证了其观点。

燕麦粉中被检测到的酸类、醚类、酚类等化合物种类少且含量低,对与整体风味影响较小。酸类包括壬酸、肉豆蔻酸、棕榈酸和硬脂酸,其中壬酸阈值比较高,可能来源于醇或醛的氧化。酚类有3,5-二叔丁基苯酚和4-乙烯基-2-甲氧基苯酚,醚类只有癸醚一种。4-乙烯基-2-甲氧基苯酚在Dach等[20]对燕麦糕点生产过程中关键香气化合物的变化研究中发现,但由于阈值较高且含量较低,对燕麦粉的风味贡献很小。

2.2 挥发性风味物质热图聚类分析

为进一步明确燕麦粉挥发性风味物质含量及种类与炒制时间的关系,将实验数据进行标准化后绘制成聚类热图。热图中颜色深浅代表物质含量的高低,偏向蓝色代表某种物质含量较低,而偏向红色代表某种物质含量较高[21]。如图1所示,在炒制前期(≤15 min),邻苯二甲酸二甲酯、1,2-苯二甲酸丁酯-2-乙基己酯、邻苯二甲酸二异丁酯等酯类物质较多,但由于阈值较高对整体风味贡献不大。随着炒制时间的增加,风味物质的种类及含量也不断增加。在炒制25 min之后有大量ROAV值大于1的风味物质生成,如己醛、1-辛烯-3-醇、壬醛、(E)-2-壬烯醛、癸醛、2-甲基吡嗪、2-乙基-3,6-二甲基吡嗪等,这些物质共同形成炒制燕麦粉的特征风味。而主要呈焦香味、坚果味的吡嗪类物质在炒制后期大量增加,在炒制时间为45 min时燕麦粉中吡嗪类物质种类及含量为最高,但过量的吡嗪类物质会使样品有“焦糊味”的感官属性。通过聚类分析可知炒制时间为25、35、45 min的样品中挥发性风味物质可聚为一类,与炒制前期的样品能明显区分。

图1 不同炒制时间燕麦粉挥发性风味物质聚类热图

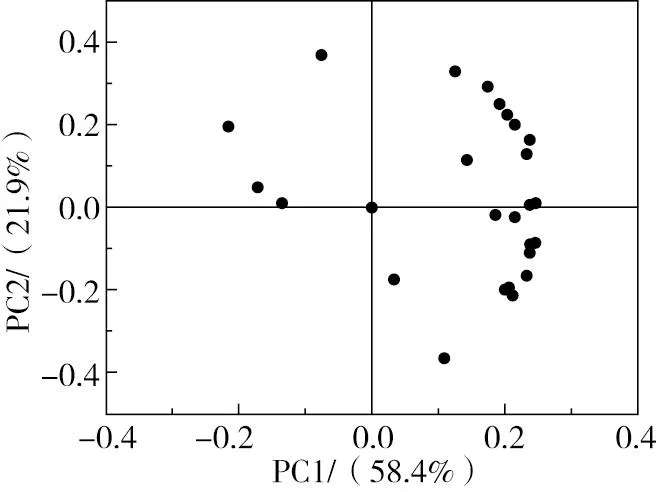

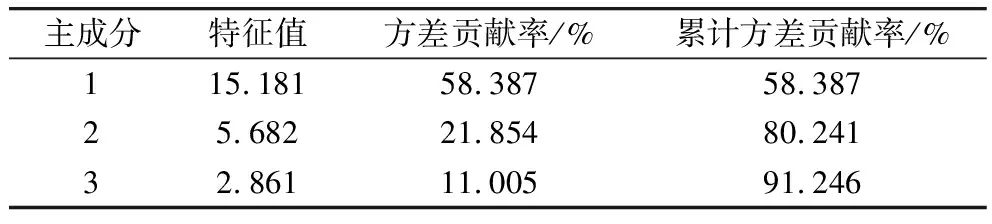

2.3 挥发性风味物质PCA分析

燕麦在炒制过程中形成的风味物质成分较为复杂,因此为了能直观体现此过程中风味物质的差异,对不同炒制时间燕麦粉的主体风味物质进行了主成分分析,图2为燕麦炒制过程中关键性风味物质的主成分载荷图,图3为燕麦炒制过程中关键性风味物质的主成分得分图。表2表明,PC1、PC2、PC3的方差贡献率分别为58.381%、21.854%和11.005%,累计方差贡献率为91.246%,根据主成分分析的要求,累计方差贡献率大于85%可以反映原始数据的可靠性[20]。

在图2中,同一样品的坐标点聚集较为紧密,说明实验的重复性和稳定性较好[22]。炒制5 min和炒制15 min样品均分布在第二象限且分布区域接近,说明炒制前期风味物质没有太大变化,棕榈酸甲酯、(E,E)-3,5-辛二烯-2-酮、戊二酸二甲酯是其主要风味物质。炒制25 min和炒制35 min样品分布在第四象限,说明两者主体风味物质接近,这部分区域分布的醛类化合物和醇类化合物较多,ROAV值较大的(E)-2-壬烯醛、壬醛、己醛、苯甲醛、水杨醛1-辛烯-3-醇等物质对这个炒制阶段的燕麦粉风味贡献较大。炒制45 min的样品单独处于第一象限,其主体风味物质有明显变化,2,5-二甲基吡嗪、吡咯、2-乙基-3,6-二甲基吡嗪、3,5-二乙基-2-甲基吡嗪、(E)-2-庚烯醛等呈焦香味、焙烤味的物质对此样品具有明显影响。从整体来看,结合前期对风味物质成分及相对含量的分析,炒制前期(≤15 min)和炒制45 min的燕麦粉样品挥发性风味具有明显差异,用PCA分析手段可对不同样品的风味进行较可靠的区分。

图2 不同炒制时间燕麦粉挥发性物质的主成分载荷图

图3 不同炒制时间燕麦粉样品的主成分得分图

表2 主成分特征值及方差贡献率

2.4 关键风味物质鉴定

燕麦粉的关键风味物质是指对其整体风味具有显著贡献的小部分化合物,但并不是物质的含量越高就对风味贡献越高,通常由该物质阈值的大小和含量的高低共同决定[23]。本研究中引入ROAV值对燕麦炒制过程中各挥发性物质对整体风味的贡献程度进行分析。表3中列出23种物质的相对气味活度值,ROAV值在0.1≤ROAV<1.0的物质对燕麦粉风味起重要修饰作用,当ROAV值>1.0时,ROAV值越大,其对样品风味的贡献越大。(E)-2-壬烯醛、壬醛是对所有炒制阶段燕麦粉风味贡献最大的物质。1-壬醇是燕麦生粉中特有的主体风味物质。在炒制前期(≤15 min)的样品中,ROAV值在1~100的物质有苯甲醛、1-辛烯-3-醇、壬醛、(E)-2-壬烯醛和癸醛,这些物质是其关键风味物质,风味特征主要有水果香、甜香、花香、弱油脂香等;在炒制中后期(≥25 min)的样品中,关键风味物质有己醛、苯甲醛、1-辛烯-3-醇、2-乙基-3,6-二甲基吡嗪、壬醛、3,5-二乙基-2-甲基吡嗪和癸醛(ROAV≥1)。庚醛、2,5-二甲基吡嗪、2-乙基-3,6-二甲基吡嗪、3,5-二乙基-2-甲基吡嗪可以作为炒制中后期燕麦粉风味变化的关键性挥发性物质,这几种物质的含量在炒制中后期显著增加,逐渐对燕麦粉的风味起主导作用,这个阶段整体风味呈现焦香味、坚果味、果香味的属性。同时也表明美拉德反应在炒制中后期对燕麦风味的影响逐渐显著。

表3 不同炒制时间燕麦粉挥发性风味物质的ROAV值

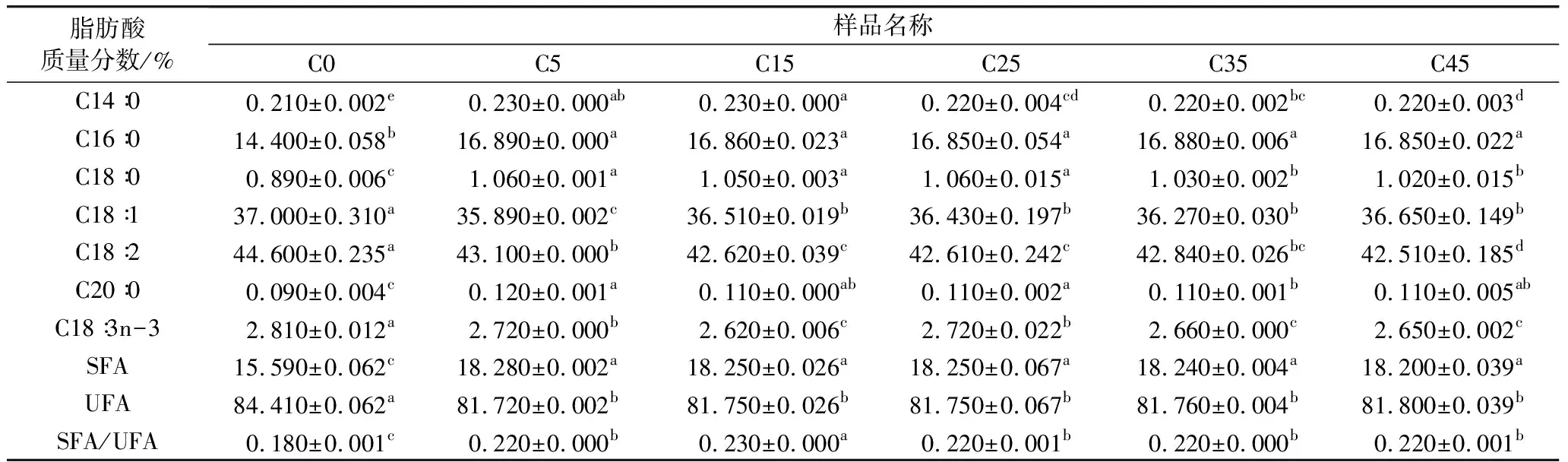

表4 不同炒制时间燕麦粉脂肪酸组成及相对质量分数变化

2.5 脂肪酸组成

如表4所示,燕麦粉中被检测出的脂肪酸共有7种,主要包括油酸、亚油酸和棕榈酸等。燕麦粉中饱和脂肪酸(SFA)有4种,分别为肉豆蔻酸(C14∶0)、棕榈酸(C16∶0)、硬脂酸(C18∶0)和花生酸(C20∶0),仅占总脂肪酸的15.59%~18.55%,其中棕榈酸含量最高,约占SFA质量的92.00%。而在燕麦粉中的不饱和脂肪酸(UFA)中,分别有油酸(C18∶1)、亚油酸(C18∶2)和亚麻酸(C18∶3n-3)3种,质量分数达到81.45%~84.41%,油酸、亚油酸具有降低胆固醇等保健功效,且在燕麦食品的加工中不饱和脂肪酸的分解是其风味的重要来源[4,25]。

不同炒制样品脂肪酸组成基本不变,说明炒制对燕麦的脂肪酸组成影响不大。亚油酸是燕麦粉中含量最高的脂肪酸,不同炒制样品中其质量分数均在42.00%以上,在生粉中含量最高,其含量随炒制时间的增加呈下降趋势。油酸在炒制5 min即显著降低(P<0.05),质量分数从37.00%降至35.89%。亚麻酸质量分数为2.65%~2.81%,在炒制中后期变化不大。随着炒制时间的增加,燕麦中UFA质量分数在初期即显著降低(P<0.05),由84.41%降至81.72%。这说明UFA在炒制初期即大量氧化分解,生成氢过氧化物和少量的醛、酮等次级产物,而这些氢过氧化物随炒制时间的增加继续分解,导致壬醛、癸醛等重要风味物质大量增加,对形成燕麦粉的特征风味起重要作用。

2.6 茴香胺值变化

茴香胺值(p-AV)通过二级氧化产物(醛、酮等)的含量高低评估油脂次级氧化的程度。由图4可见,本研究中燕麦油脂的氧化程度随炒制时间的增加而不断升高,p-AV值从C0样品中的0.73增加到C35样品的4.49并达到最高,其不断上升的原因是炒制过程中羰基键等不饱和双键不断形成,产生较多的醛酮类物质;而当炒制时间高于35 min时,p-AV值呈下降趋势,其原因是随炒制程度的进一步加深,高温条件下脂肪氧化加剧,初期生成的二级产物继续分解,导致燕麦油的p-AV值又降低。从整个炒制过程来看,燕麦油p-AV值的变化随炒制时间的增加,呈先增加后降低的趋势,这与表1中醛酮类物质总量的变化趋势基本保持一致。董聪慧等[14]研究表明,咖啡豆的p-AV值随着烘焙度的增加呈先增加后降低的趋势,这与本研究结果类似。

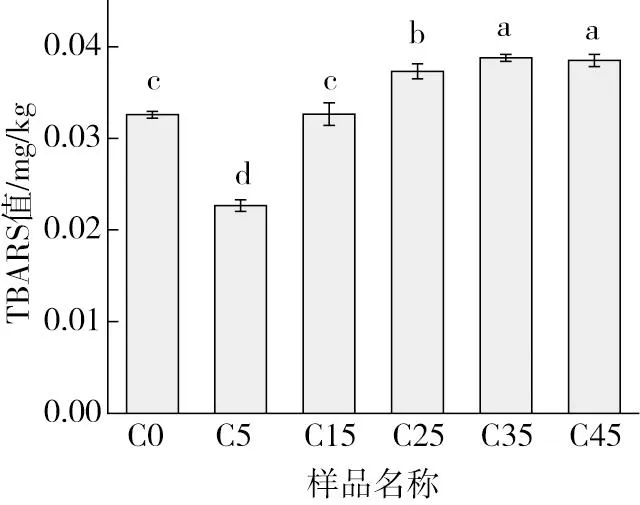

2.7 硫代巴比妥酸值变化

硫代巴比妥酸值(TBARS值)是脂质氧化后期的衡量指标,其原理是食品中不饱和脂肪酸氧化分解而产生丙二醛(MDA),而MDA的含量越高,说明脂质的氧化程度越深[26]。在燕麦炒制过程中,其特征风味形成的重要途径是燕麦脂质氧化或降解产生的挥发性化合物,因此以TBARS值表征燕麦炒制过程中脂质氧化程度是必要的。由图5可知,随着燕麦炒制时间的增加,燕麦油的TBARS值由C5样品的0.023 mg/kg增长到C45样品的0.039 mg/kg,在炒制35 min之后其TBARS值基本保持不变,结果表明燕麦油中次级氧化产物的含量会随着炒制时间的增加而逐渐增多,但在炒制后期脂肪氧化会达到阈值,此后次级氧化产物的含量基本不变。燕麦TBARS值在炒制前中期(<35 min)的变化趋势与表1中醛类等主要风味物质变化情况基本保持一致。在对照组燕麦生粉的TBARS值也比较高,可能是因为在提取过程中燕麦油与氧气有一定接触,导致不饱和脂肪酸氧化形成使硫代巴比妥酸过量的物质,燕麦油的气味有部分的“哈喇味”也在一定程度上佐证了这一判断。

图5 不同炒制时间燕麦粉TBARS值变化

3 结论

通过分析不同炒制时间下制备的6个燕麦样品中的挥发性物质,共鉴定出70种风味物质,以醇类、醛类、酮类和杂环类为主。炒制会使燕麦中风味物质丰富度增加,烃类、醛类、醇类、吡嗪类等物质含量呈现规律性变化。聚类分析结果表明,炒制中后期(≥25 min)样品能与炒制前期(≤15 min)样品明显区分。ROAV、PCA分析结果表明,炒制前期样品的特征风味物质以醛类为主,主要呈甜香、花香、弱油脂香等;炒制后期(≥35 min)样品中吡嗪类物质对样品风味开始起主导作用,呈焦香味、果香味的属性。通过对不同炒制样品的脂肪酸含量及组成、p-AV值、TBARS值的测定,发现燕麦中UFA质量分数在炒制初期即显著降低,由84.41%降至81.72%;p-AV值从0.73升高到4.49后开始降低;TBARS值从0.023 mg/kg升高到0.039 mg/kg后保持不变。这说明了在炒制前中期(<35 min)燕麦脂肪氧化程度与醛类等重要风味物质的含量呈正相关,脂肪在炒制过程中形成一些氧化、裂解产物,这些产物参与醛类等物质的合成。