焦炉煤气深度脱硫脱氰技术在攀钢焦化的应用

王立志,马洪峰,王寅虎,兰勇

(鞍钢集团工程技术有限公司,辽宁 鞍山 114021)

焦化行业生产超低排放已作为国家环保治理的重点工作。焦炉煤气中的硫化氢、氰化氢是有毒物质,无论从环保需要,还是从资源回收利用考虑,都应对煤气进行脱硫脱氰[1],焦炉煤气脱硫不仅可以提高煤气质量,还可以生产硫磺或硫酸,有效地改善环境,变害为利,实现综合利用[2]。因此,现有的焦化企业的焦炉煤气一般都要进行脱硫工艺技术改造。随着煤焦化行业的快速发展,国内外焦炉煤气脱硫脱氰技术及其为防止二次污染的废液(废气)处理技术已达50 余种[3]。进入21 世纪后,主要应用于焦炉煤气脱硫脱氰的技术有苦味酸(FRC)法、塔卡哈克斯(TH)法、氨法脱硫(HPF)法、双核磺化酞菁钴(PDS)法、蒽醌二磺酸钠(ADA)法、氨硫联合洗涤(AS)法、单乙醇胺(MEA)法、真空碳酸盐(VACA)法等。本文对上述脱硫方法进行了对比分析,并详细介绍了攀钢焦化焦炉煤气脱硫脱氰技术的应用情况。

1 焦炉煤气脱硫脱氰工艺对比

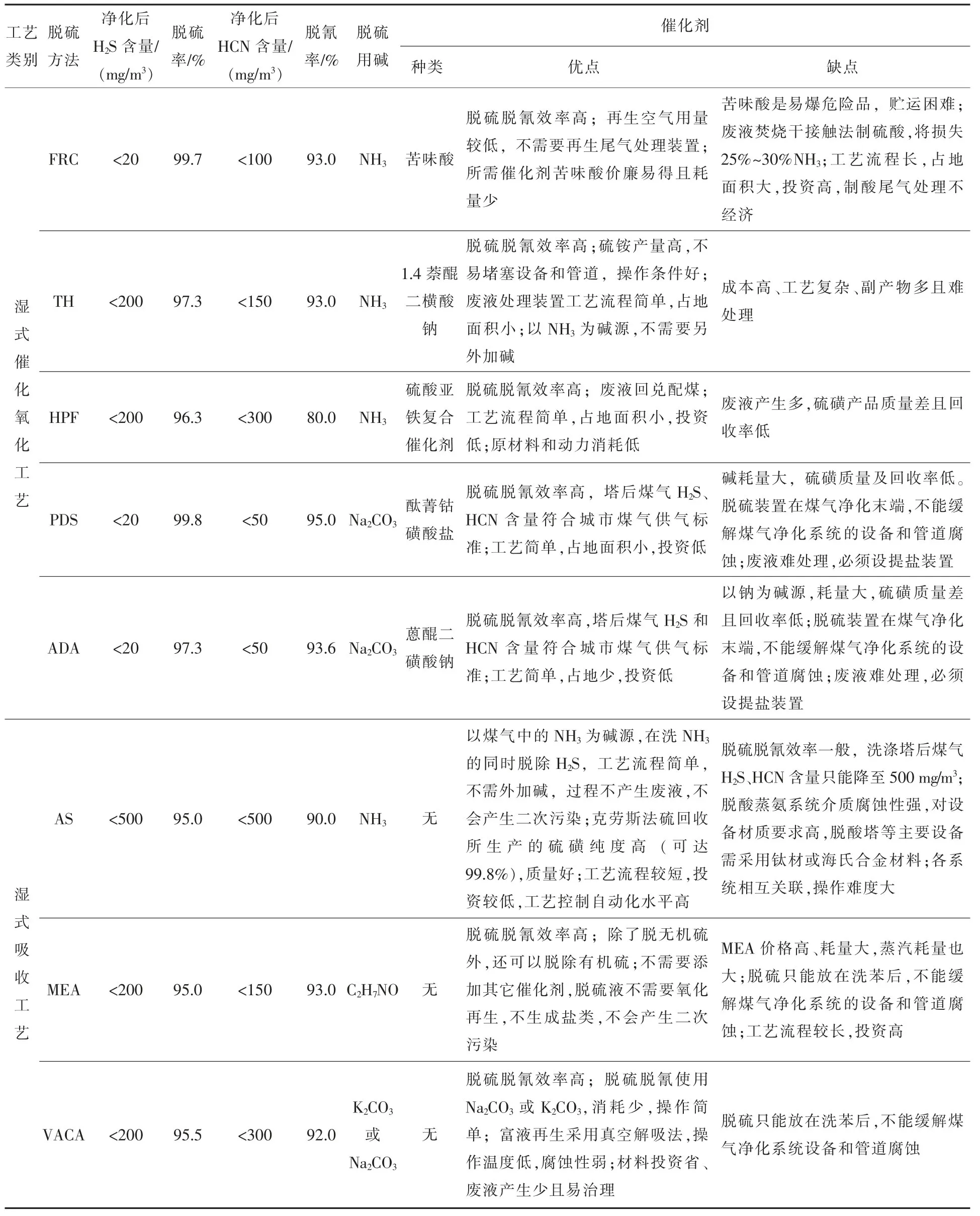

从20 世纪80 年代初至今,国内焦炉煤气脱硫脱氰工艺不断进步和发展,新的工艺技术不断被应用于工业生产中,尤其是湿式氧化法脱硫工艺发展很快[4],在焦化行业的应用极为广泛。湿法脱硫脱氰工艺可分成两大类: 一是催化氧化法,二是吸收法。对比分析湿式催化氧化工艺和湿式吸收工艺中几种有代表性的工艺,具体见表1[5]。

表1 各种焦炉煤气脱硫脱氰工艺的对比分析[5]Table 1 Comparative Analysis of Various Desulfurization and Cyanide Removal Processes for Coke Oven Gas[5]

由表1 可知,湿式催化氧化法共同优点是脱硫效率高,缺点是易生成副盐。由于再生是在富氧下进行,产生的副盐较多,会造成脱硫液脱硫效果下降,因此需要增设提盐装置,以保持脱硫液的活性。湿式吸收法共同优点是生产的硫产品质量高,副盐浓度低,处理成本低; 缺点大多是脱硫效率低,塔后H2S 含量一般偏高。

2 攀钢焦化焦炉煤气脱硫脱氰工艺优选

为了保证攀钢焦化焦炉煤气用户尾气SO2达到国家超低排放标准,要求焦炉煤气H2S 含量≤20 mg/m3。国内焦化企业一般采用一种焦炉煤气脱硫脱氰工艺,如果采用单一的PDS 法脱硫脱氰工艺,塔后H2S 含量能够达到低于20 mg/m3标准,但由于脱硫脱氰富液再生是在富氧条件下进行的,产生的废液含副盐浓度高,组成更复杂,处理难度大;如果采用单一的VACA 法脱硫脱氰工艺,脱硫脱氰富液再生是在缺氧条件进行的,产生的废液含副盐浓度低,处理难度和费用低,且得到H2S、HCN 气体可被用于制硫酸,资源利用较好,但比PDS 脱硫脱氰工艺效率低。

综合上述情况,攀钢焦化设置焦炉煤气两级脱硫脱氰装置,即先采用VACA 法脱硫脱氰工艺将焦炉煤气H2S 含量脱至500~2 500 mg/m3,再采用PDS 法脱硫脱氰工艺将焦炉煤气H2S 含量脱至≤20 mg/m3的工艺组合路线。该工艺优点是大部分H2S、HCN 被用于制硫酸,同时可大幅减少PDS 脱硫脱氰工艺产生的副盐,且能够将塔后煤气H2S 含量降到≤20 mg/m3,降低成本和废物处理难度。

3 攀钢焦化焦炉煤气脱硫脱氰技术

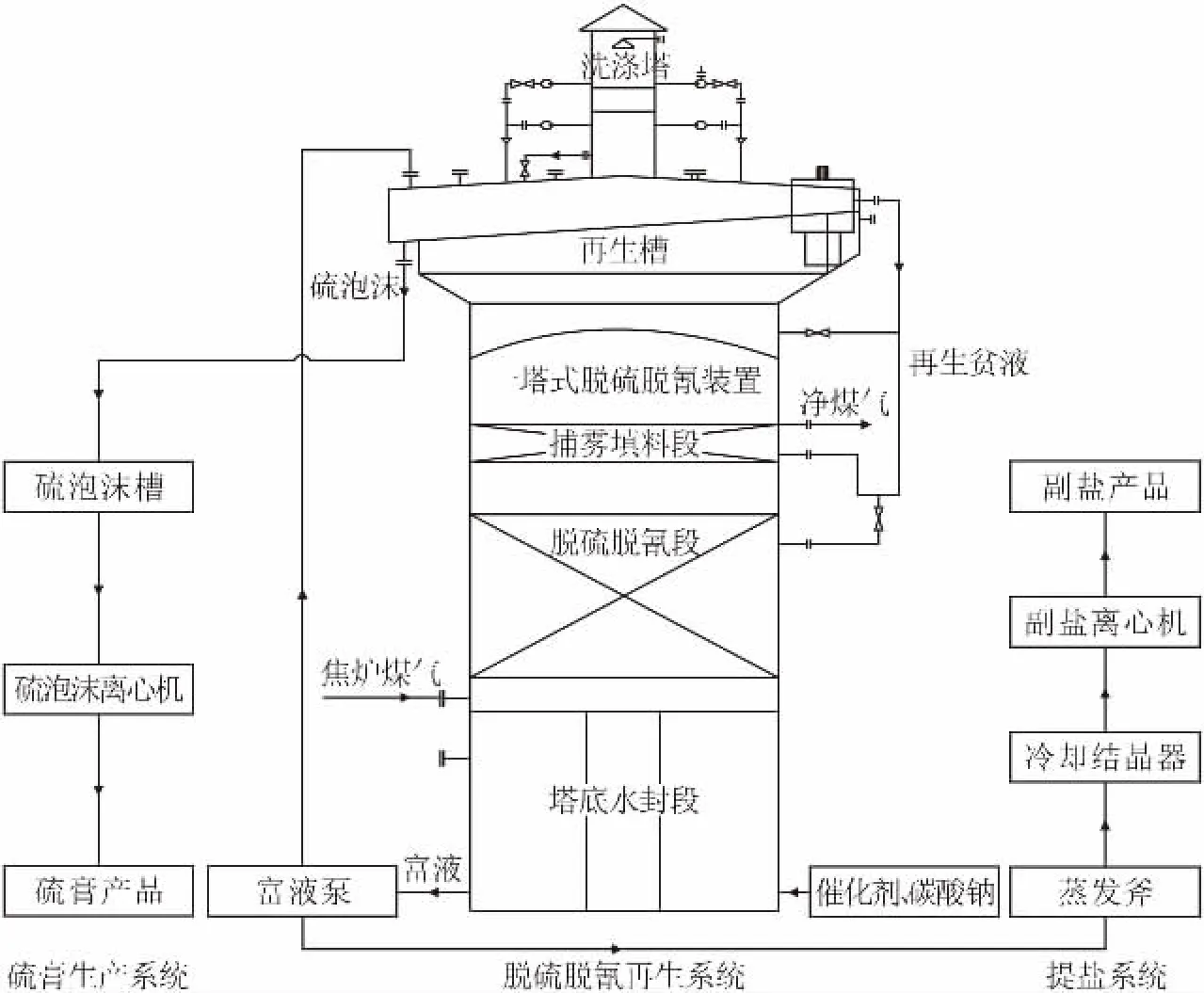

攀钢焦化脱硫脱氰工艺 (一塔式高效脱硫脱氰再生工艺)包含脱硫脱氰再生、提盐和硫膏生产三个系统,具体工艺流程如图1 所示。

图1 一塔式高效脱硫脱氰再生工艺流程Fig.1 One Kind of Tower-type High-efficiency Desulfurization and Cyanide Removal Regeneration Process

3.1 脱硫脱氰再生系统

脱硫脱氰再生系统采用高效一塔式脱硫脱氰再生装置,一塔式脱硫脱氰再生装置即在同一设备上完成煤气的洗涤脱硫脱氰与富液的再生,同时将液封槽的功能设置于脱硫塔的下段,将再生槽尾气洗涤设置在再生槽顶部。既保证了反应塔的体积要求,又满足了液封槽的高度要求。该装置的特点一是脱硫脱氰与再生等设备合并为一,简化了工艺流程,设备投资低、占地面积小;二是采用自吸空气射流混合器,不使用压缩空气,且取消了传统的再生槽富液泵等设备,动力消耗低。

煤气净化过程如下: 总管的焦炉煤气从一塔式脱硫脱氰装置的下侧部入口进入,自下而上与顶部喷洒的贫液逆流接触洗涤,将焦炉煤气中的H2S、HCN 气体吸收反应溶入液体中。为了保持一定的催化剂浓度并尽量减少其耗量,采用了连续补加少量催化剂的设施。吸收了H2S、HCN 后的脱硫液由溶液循环泵打至脱硫再生塔顶,通过喷射装置以不低于0.3 MPa 的压力喷射进入再生槽,通过负压引入空气进行氧化再生,再生后的贫液由再生槽设置的液位调节器的上侧部流出后,沿脱硫脱氰装置上段设置的U 型水封自流到洗涤段继续喷洒与煤气反应,参与富液氧化反应后的空气成为尾气自行离开再生段进入顶部的尾气净化洗涤塔后外排。净化后的焦炉煤气从脱硫脱氰塔洗涤段上升到填料捕雾段除雾后从上侧出口离开。再生浮选生成的硫泡沫从再生槽设施顶部溢出装置自流至硫膏生产工序处理。

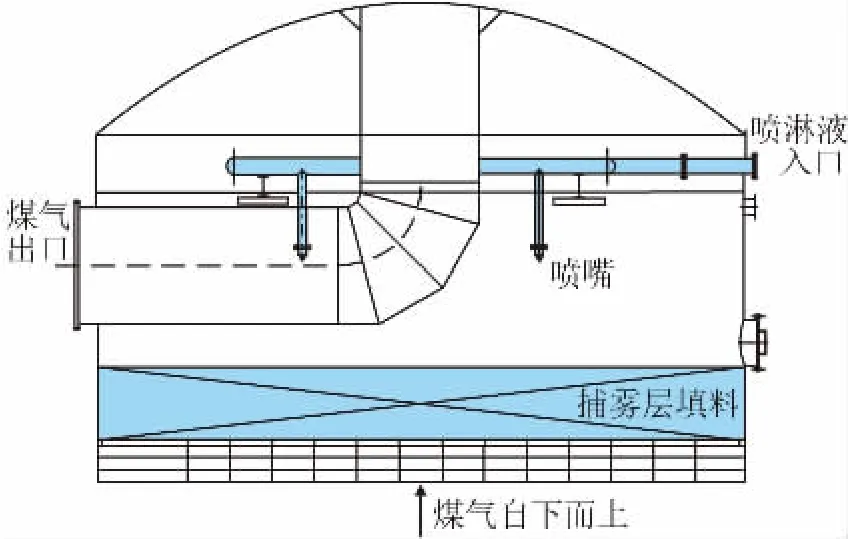

3.1.1 低压力降除雾沫设备应用

为了解决脱硫脱氰再生塔焦炉煤气中夹带雾沫、捕雾阻力大和阻力增长快的问题,对低压力降除雾沫设备结构进行改进,改进后结构见图2。

图2 改进后低压力降除雾沫设备结构Fig.2 Equipment Structure of Low-pressure Mist-reduing & Demisting after Improvement

在塔顶段增加一段捕雾层填料,填料采用三菱连重环填料,并在捕雾层填料上部设置喷淋液清洗入口,定期清洗溶解捕雾填料上的结晶固体。

3.1.2 再生槽尾气治理设备应用

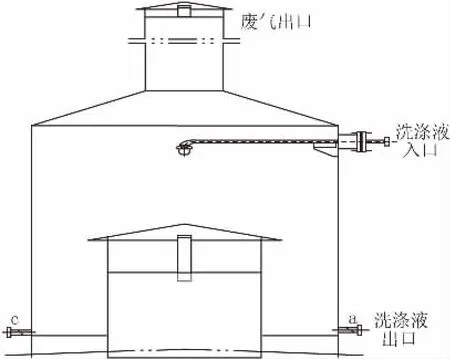

富液再生时消耗空气中的氧气,其它气体变成尾气,国内一般没有设置治理设备,由于其夹带一定量的挥发性有机物VOCs,通常分为非甲烷碳氢化合物(简称NMHCs)、含氧有机化合物、卤代烃、含氮有机化合物、含硫有机化合物等几大类。VOCs参与大气环境中臭氧和二次气溶胶的形成,其对区域性大气臭氧污染、PM2.5 污染具有重要的影响,是导致城市灰霾和光化学烟雾的重要前体物。为解决此问题对塔顶进行改进,改进后尾气洗涤装置结构见图3。

图3 改进后尾气洗涤装置结构Fig.3 Structure of Tail Gas Washing Device after Improvement

由图3 可知,增设了尾气洗涤装置,采用循环新水作为洗涤液从顶部喷淋洗涤尾气,装置底部循环新水用循环泵再送到顶部循环洗涤尾气一段时间后,作为脱硫脱氰固体碳酸钠溶解水使用。

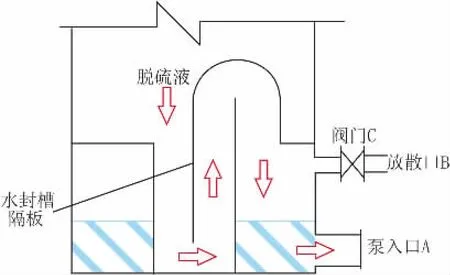

3.1.3 塔内气液隔离水封应用

为了防止焦炉煤气从富液槽抽出发生安全问题,研究设置塔内水封,改进后塔内气液水封结构见图4。增加塔内水封结构能够有效防止焦炉煤气从塔内抽出。

图4 改进后塔内气液水封结构Fig.4 Structure of Gas-liquid Water Seal in Tower after Improvement

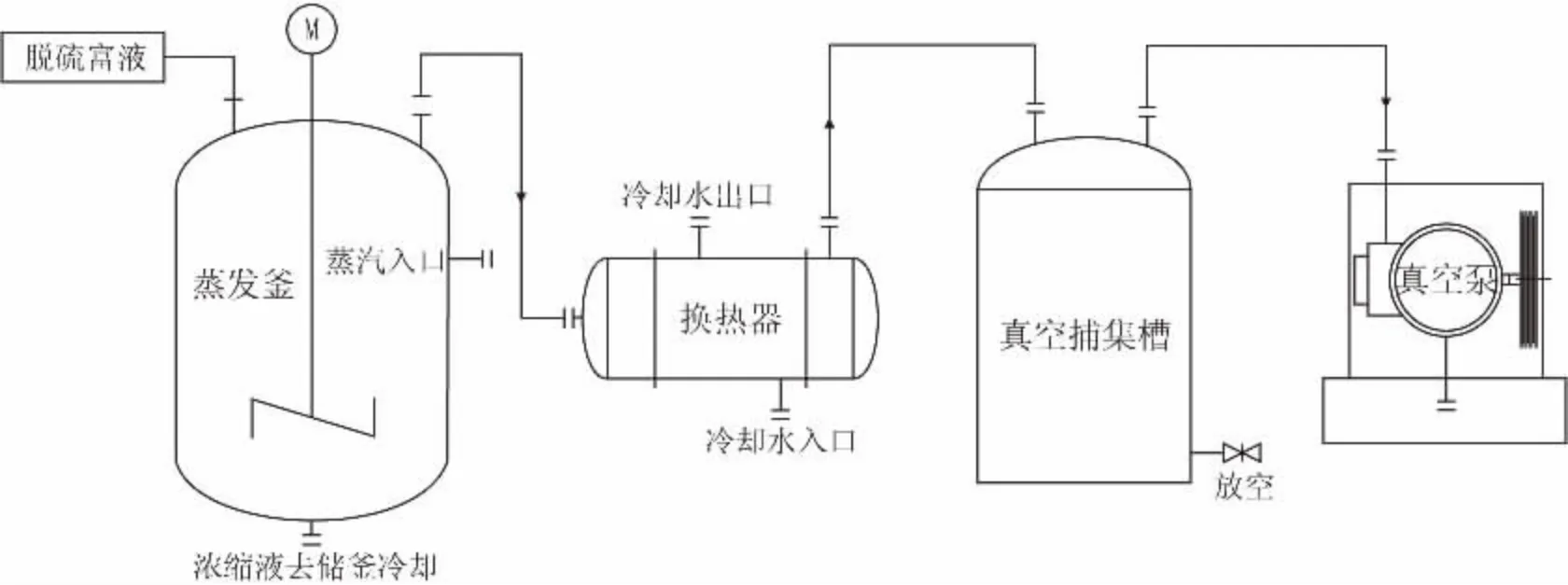

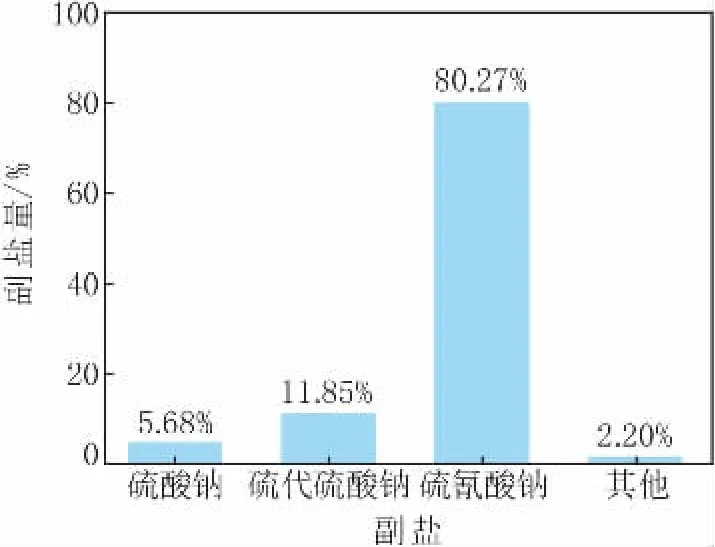

3.2 提盐系统

为保证脱硫指标长期稳定,脱硫液中硫代硫酸钠、硫氰酸钠和硫酸钠总含量不大于250 g/L。脱硫全系统废液处理量依据煤气中的氰化氢含量不同而变化。为保证脱硫液中的副盐含量,设有脱硫液提盐设施,脱硫工段来的脱硫液送入蒸发釜进行负压蒸发,蒸发的冷凝液经冷凝冷却后流入地下放空槽,用泵送回脱硫系统,蒸发得到的混合钠盐经过冷却结晶器及离心机后装袋。副盐提取工艺流程见图5。通过该工艺产生的混盐经成分分析后可作为产品,提取出的副盐组成如图6 所示。

图5 副盐提取工艺流程Fig.5 Extraction Process Flow of Accessory Salt

图6 提取出的副盐组成Fig.6 Compositions in Extracted Accessory Salt

3.3 硫膏生产系统

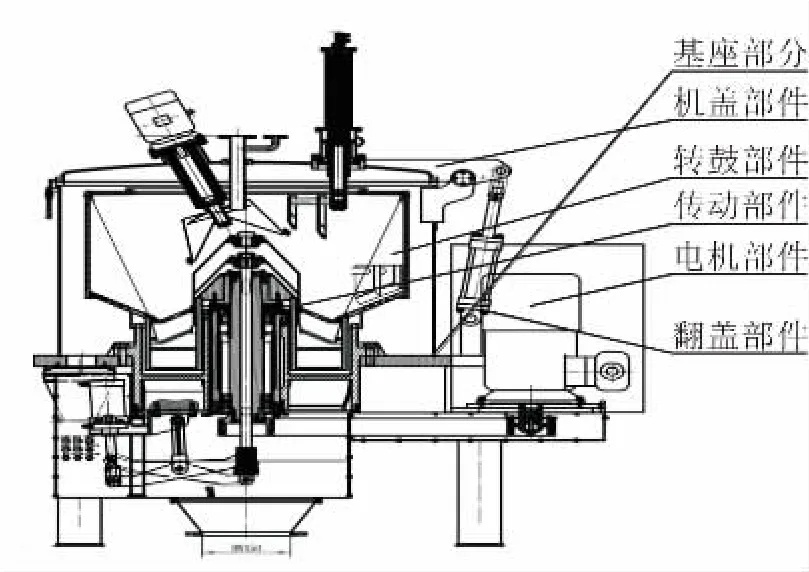

目前国内焦炉煤气脱硫系统生产的硫磺工艺采用的是加热熔硫、冷却、成型工艺。该工艺相对存在工艺复杂流程长、生产环境差、投资、占地面积及劳动强度大的问题。攀钢焦化采用离心法处理硫泡沫,从脱硫脱氰再生塔溢流出来的硫泡沫自流到硫泡沫槽,用硫泡沫泵打入离心机,利用硫泡沫中悬浮硫与清液的密度不同,将悬浮硫和清液在离心机中分层引出,达到分离的目的,分离后硫膏装袋集中外运,分离出的清液流入脱硫系统。其核心设备硫膏离心机结构见图7。

图7 硫膏离心机结构Fig.7 Structure of Sulfur Paste Centrifugation

该工艺具有工艺流程短、运行费用低、环境好、投资小、占地面积少和生产操作简单等优点,极具推广价值。

4 效益分析

攀钢焦化焦炉煤气脱硫脱氰系统生产基础数据为焦炉煤气190 000 m3/h,实施前煤气含H2S 为1 500 mg/m3,实施后煤气含H2S 为20 mg/m3,H2S转化为SO2系数为64/34。根据上述数据得出,攀钢焦化焦炉煤气脱硫脱氰工艺的应用,每年共可减少SO2排放量为190 000×(1 500-20)×64/34×24×365×10-9=4 636 t。

项目的运行每年降低SO2排放4 636 t,为减少大气污染作出了巨大贡献。按照现行四川省环保规定,每节省1 当量SO2,环保税将节约3.9 元,每千克SO2的当量值为0.95,因此每年节省环保排放税3.9×4 636×1 000×0.95≈1 718 万元。

5 结论

(1) 焦炉煤气采用VACA 法与PDS 法高效(一塔式) 焦炉煤气脱硫脱氰组合工艺具有流程短、投资低、消耗低、成本低、脱硫效率高、自动化程度高、占地面积小、二次污染少等显著特点,塔后煤气H2S 含量可降至20 mg/m3以下,符合国家超低排放标准。

(2) 高效(一塔式)焦炉煤气脱硫脱氰生产工艺及装置是一套含有多项技术创新点的煤气脱硫脱氰装置,攀钢焦化运行实践表明其工艺先进合理,装置运行可靠,同时年节省环保排放税约1 718 万元,对于新建焦化厂,尤其老焦化厂改造,具有很好的借鉴和应用价值。