冷轧板边部表面色差缺陷原因分析及改进措施

何士国,李江委,王存,王杰,刘旺臣,宋运涛

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

随着高端家电市场的发展,用户对冷轧钢板的表面质量要求越来越高,作为冷轧钢板原料的热轧钢板,其表面的好坏直接决定了冷轧成品的质量等级。钢板的表面色差缺陷对冷轧板表面影响较大,会导致成品钢板不能满足用户使用要求,产品无法进行交货。国内外相关研究表明[1],热轧板表面氧化铁皮的结构以及其与钢基体的结合状态是决定酸洗效果的关键。部分研究者对冷轧带钢表面的纵向色差进行了分析,认为产生色差的主要原因是冷轧过程中乳化液润滑不足及喷嘴堵塞造成的。然而,对于热轧板经过酸洗、冷轧后,带钢边部出现的有明显分界线的色差缺陷,还未有文献进行系统的阐述,本文分析了热轧板酸洗、冷轧后边部表面色差缺陷的产生原因,同时提出了改善及预防措施。

1 钢板表面色差缺陷

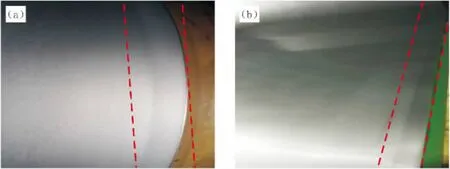

冷轧板表面色差缺陷产生的原因有很多,热轧和冷轧工序都可能会造成。冷轧板的冷轧工艺流程为: 热轧原料→酸洗→冷轧→脱脂→连续退火→镀锌。供冷轧用户的钢种有SPHC、IF 钢、SPHD、st13 等,冷轧用户反馈冷轧板存在色差缺陷的钢种仅为st13。图1 为st13 不同状态钢板的表面色差,通过跟踪st13 冷轧生产过程,发现热轧板在酸洗完成后,钢板边部表面存在一定的色差缺陷,靠近边部区域呈现为灰黑色,中间部分呈现为灰白色,经过冷轧轧制后,冷轧钢板对应位置同样存在表面色差缺陷。因此,通过图1 可以判断出冷轧工序产生钢板表面色差缺陷的可能性较小,重点对热轧工序的影响因素进行分析。

图1 st13 不同状态钢板的表面色差Fig.1 Surface Color Difference of st13 Steel Sheets in Different Conditions

2 热轧钢板表面色差缺陷原因分析

2.1 钢板成分

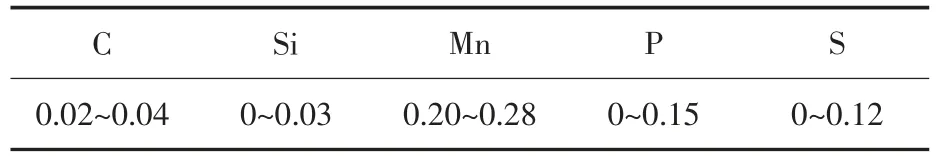

表1 为st13 钢板化学成分,st13 为低碳系列钢种,通过对成分的控制结果进行查看,确认过程控制无异常情况,满足成分的控制要求。

表1 st13 钢板化学成分(质量分数)Table 1 Chemical Compositions in st13 Steel Sheets(Mass Fraction)%

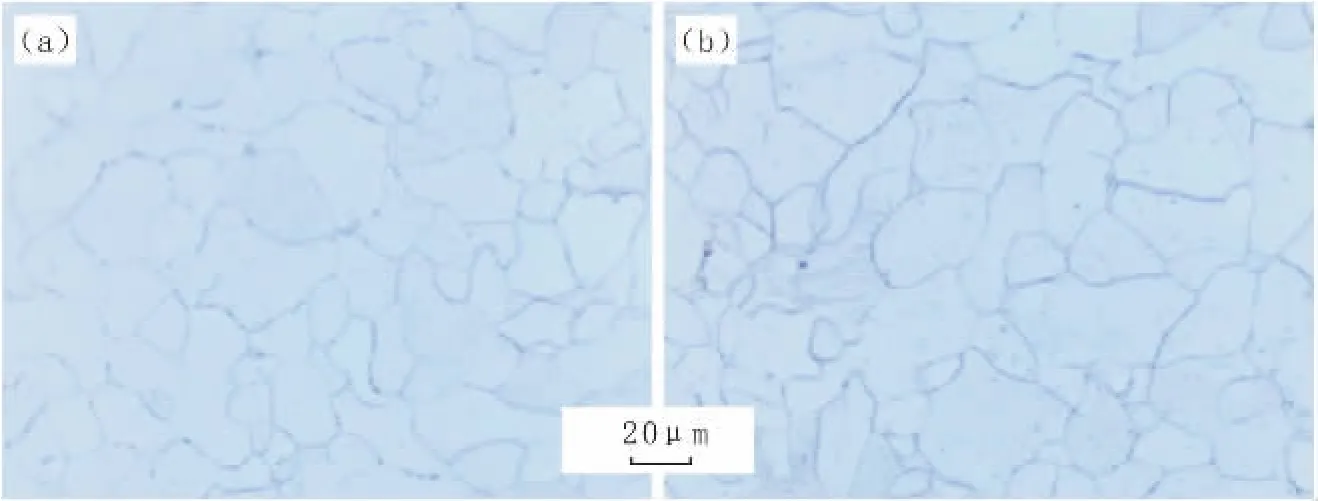

2.2 热轧钢板的显微组织

选取热轧钢板有色差和非色差区域对应的位置,分别进行显微组织观察,见图2。结果显示色差和非色差区域的显微组织均为铁素体+碳化物,夹杂物均为D0.5 级,但晶粒度存在一定差别。其中,钢板边部色差区域的晶粒度为7.0~8.5 级,钢板中间非色差区域的晶粒度为7.5 级。晶粒度存在差异的主要原因是热轧带钢边部散热快、温降大,通常较带钢中间部位的温度低30~60 ℃。但热轧带钢边部温降是普遍存在的,不是钢板产生色差缺陷的主要原因。

图2 热轧板的微观组织Fig.2 Microstructures in Hot Rolled Steel Sheets

2.3 钢板的表面粗糙度

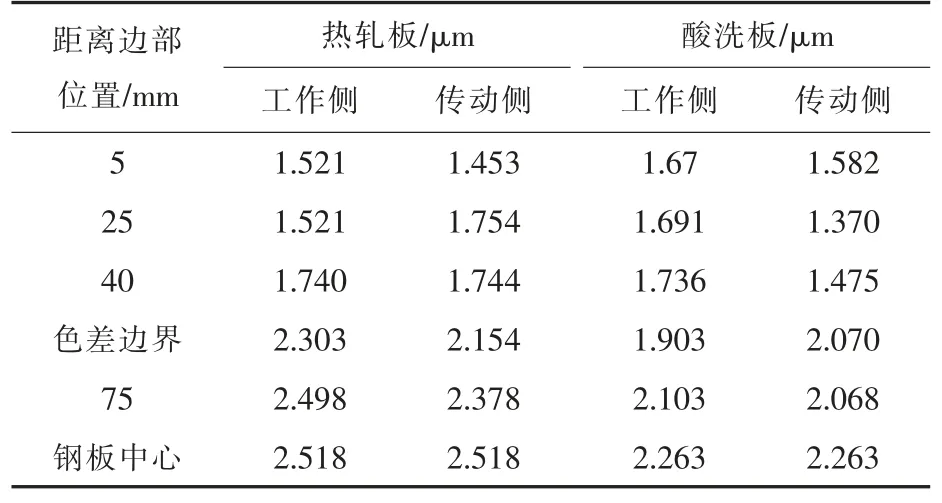

选取热轧板和酸洗板的同一位置,分别测量钢板表面粗糙度Ra,见表2。

表2 st13 钢板的粗糙度Ra 值Table 2 Roughness Ra Values of st13 Steel Sheets

由表2 可以看出,热轧板和酸洗板的边部色差区域和中部无色差区域粗糙度Ra值都存在明显差异,其中色差区域粗糙度相对较小,Ra值控制在1.5~1.7 μm;中部非色差区域的粗糙度相对偏大,Ra值控制在2.0~2.5 μm。从粗糙度Ra值的测量结果看,可以确定粗糙度Ra值不均匀是造成st13 钢板存在色差缺陷的主要原因。

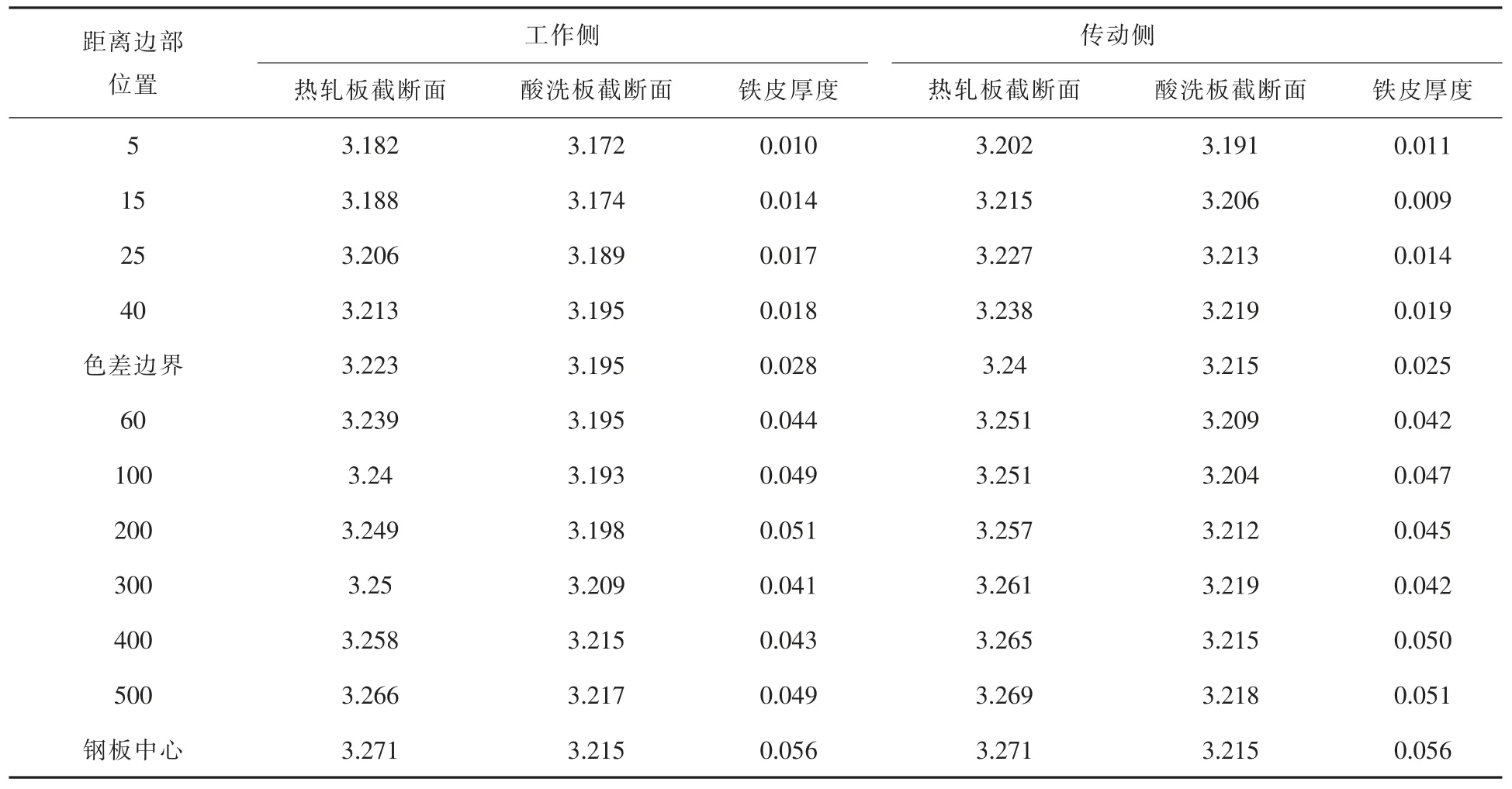

2.4 热轧钢板的铁皮厚度

结合相关文献[2-6],热轧钢板表面的铁皮厚度是影响钢板表面粗糙度的主要因素。在酸连轧机组开卷处和轧机入口处分别切取同板宽的st13 热轧板和酸洗板,测量其横断面不同位置的厚度,根据同一位置对应热轧板和酸洗板的厚度差,可以得出热轧板横断面上不同位置的铁皮厚度,如表3 所示。

表3 st13 钢板的横断面和铁皮厚度Table 3 Cross Section and Oxide Scales Thickness of Steel Sheetsmm

通过表3 可以明显看出,热轧板边部的铁皮厚度较薄,铁皮厚度主要在0.008~0.020 mm,热轧板中间位置的铁皮厚度偏厚,一般在0.04~0.06 mm。色差边界点在距边部50 mm 左右的位置,热轧板横断面铁皮由色差边界点开始增厚明显,与钢板表面粗糙度Ra值的变化规律一致。在热轧生产过程中,热轧钢板的中间温度要高于其边部温度,钢板的中间温度偏高是造成铁皮增厚的主要原因。

3 工艺调整

3.1 热轧工艺调整

通过原因分析可知,钢板边部与中间表面粗糙度不一致是造成钢板表面边部色差的主要原因。表4 为st13 钢板的热轧温度制度,出钢温度和终轧温度与其他的低碳钢要求一致,但卷取温度较普通低碳钢要高30~50 ℃。热轧的温度制度是影响钢板表面粗糙度的主要原因,而通过上述对热轧温度工艺比对,发现卷取温度的控制范围与其他低碳钢种有较大区别。因此,热轧工艺调整试验主要通过调整卷取温度和层流冷却方式进行,以改善表面色差缺陷。

表4 st13 钢板的热轧温度制度Table 4 Temperature Schedule for Hot Rolling of Steel Sheets℃

(1) 层流冷却方式由后段冷却改为前端集中冷却,通过生产验证表明,色差缺陷严重程度有所减轻,但色差缺陷仍然存在,需要继续调整。

(2) 将卷取温度降低30 ℃,通过跟踪冷轧生产过程,色差缺陷改善明星,色差缺陷轻微。继续将卷取温度降低20 ℃,色差缺陷完全消除。通过跟踪、对比工艺调整前后的结果来看,卷取温度对改善色差问题的效果比较明显。

3.2 冷轧工艺调整

考虑到已存在问题的热轧原料,需要通过适当调整冷轧工艺以减轻或消除st13 钢板的色差缺陷。通过上述工作的数据收集、分析,开展改善性工艺试验方案,试验方案主要是通过调整边部色差区域与中间无色差区域的表面粗糙度。

试验方案一:降低第一、二两个机架的负荷分配,增加末机架轧机的负荷分配,板形目标值按照中间浪形进行控制。通过生产试验结果确认,钢板的色差缺陷变得更加严重。

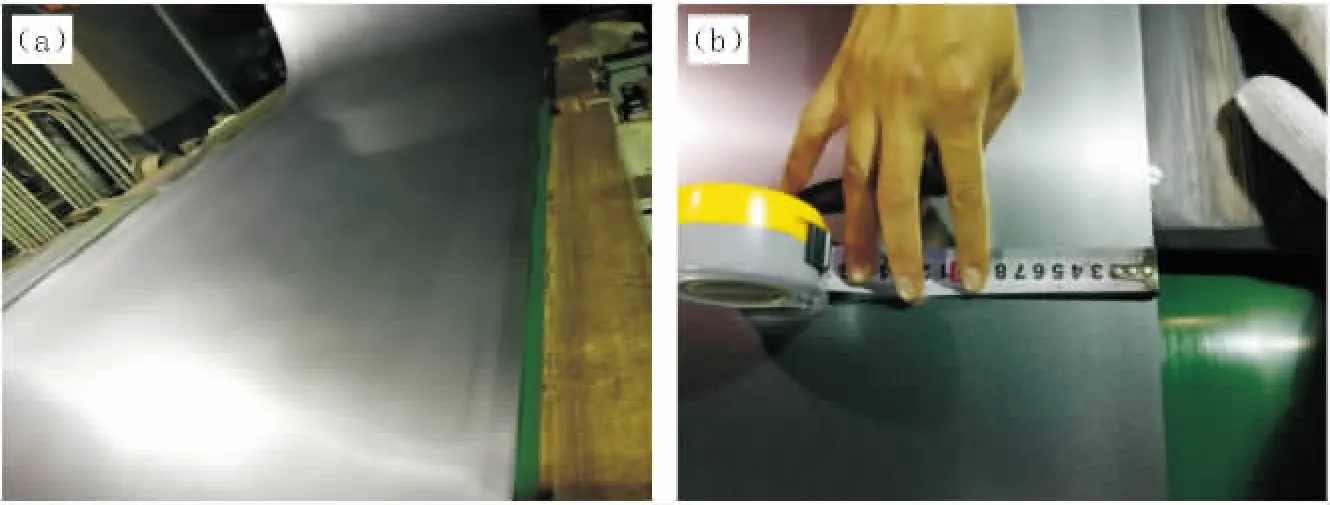

试验方案二:增加末机架轧机的负荷分配,板形目标值按照微边浪形控制。通过生产试验结果确认,钢板的色差缺陷改善明显,色差缺陷轻微,且色差区域集中在距离边部30 mm 范围内,微边浪控制的冷轧成品板形如图3 所示,色差区域较调整前明显减小。通过生产结果看,虽然色差缺陷消除,但成品板形存在浪形缺陷,浪高在10 mm 左右,对后续生产有一定影响。

图3 微边浪控制的冷轧成品板形Fig.3 Shape of Finished Cold Rolled Steel Sheets Controlled by Micro Edge Waves

试验方案三:负荷分配恢复到原来的数据,板形目标值按照微边浪形控制。通过生产试验结果显示,色差缺陷得到一定改善,但试验效果整体上较方案二稍差。

4 效果验证

(1) 综合三次冷轧工艺调整试验的效果,控制钢板色差缺陷的有效手段为增加末机架轧制力,板形按照微边浪形趋势控制,冷轧工艺调整前后的表面色差缺陷如图4 所示。虽然表面色差问题得到明显改善,但随之带来了一定的板形缺陷,存在质量风险,因此,冷轧工艺调整只能是临时方案,最终需要从源头进行调整控制。

图4 冷轧工艺调整前后的表面色差缺陷Fig.4 Surface Color Difference Defects before and after Adjustment of Cold Rolling Process

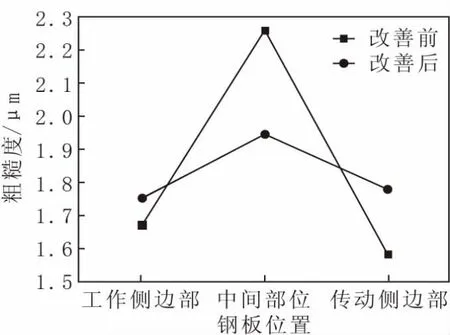

(2) 通过热轧工艺调整结果来看,合理的热轧温度制度有效解决了st13 钢板边部表面色差问题。酸洗板中间部位的Ra值基本上控制在2.0 μm以内,酸洗板边部和中间位置的表面粗糙度Ra值偏差变小,Ra值的偏差值能控制在0.2 μm 以内,热轧工艺调整前后的表面粗糙度如图5 所示。

图5 热轧工艺调整前后的表面粗糙度Fig.5 Surface Roughness before and after Adjustment of Hot Rolling Process

5 结论

(1) st13 钢板边部与中间表面粗糙度差异大是产生表面色差缺陷的主要原因。

(2) 通过增加冷轧末架轧机负荷、板形按照边浪控制等冷轧工艺的调整,能够有效减轻st13钢板表面色差缺陷,但存在板形缺陷。

(3) 将热轧卷取温度降至690 ℃以下,结合调整层流冷却方式,能够有效解决st13 冷轧后带钢边部的表面色差缺陷。