溴化锂机组冷凝热回收利用可行性分析

朱 惠

上海虹桥商务区能源服务有限公司

0 引言

随着国家“双碳”战略目标的确立,各行各业都在积极探寻新的节能减排技术,尤其在一些已建成投运的能源系统中,提高系统效率降低能耗已成为主要关注重点。作为能源高效利用方式之一的燃气三联供系统,其余热利用是整个系统高效运行的关键要素。余热型溴化锂机组作为整个余热利用的核心设备,整个工艺流程跟传统冷水机组原理类似,制冷过程中也有大量的冷凝热需要通过冷却塔进行散热。冷凝热回收技术是一种有效的能源回收利用方式[1],应用场景十分丰富,如能源供应[2]、工业制造[3-4]、公共建筑[5]等。本文研究设计了一种针对余热利用型溴化锂机组的冷凝热回收方案,实现制冷的同时可以对外进行供热,不仅提高了系统的综合效率,同时也降低了冷却塔的散热负荷。该案例作为国内首创的技术发明,对其他类似项目具有重要的参考价值。

1 项目概况

1.1 项目简介

上海某区域供能项目是国内首个面向大规模区域集中供能项目,项目设计遵循“以热定电、热电平衡、余电上网、梯级利用”的原则,采用燃气三联供系统运行为主,燃气锅炉、蓄冷和电制冷机组运行为辅的供能模式,满足区域内352 栋,约550 万m2的全部公共建筑的冷热空调和酒店生活热水。该项目中的燃气三联供项目于2014 年投运,项目装机容量1.4 MW×8 分设在两个能源中心,余热利用设备与发电机组采用一一对应设置,余热利用设备为8台烟气热水型吸收式溴化锂机组用于制冷。

1.2 改造背景

目前,夏季时区域内酒店有少量用热需求,即能源站存在反季(4-10月)供热需求,前期采取短暂开启锅炉或燃气三联供制热模式运行的方式进行夏季供热,但是该模式存在以下几项弊端:

1)因夏季热需求较小,若燃气三联供开启制热模式,则系统不能连续运行,故发电机发电量较低,无法满足站内夏季用电量。

2)为了保障站内总用电需求,需保证燃气三联供连续运行,因此燃气三联供只能切换到制冷模式,为了满足用户短暂用热需求,只能开启燃气锅炉。然而短暂开启燃气锅炉存在以下几项问题:

(1)锅炉燃气单价较三联供系统更高,故经济性较差。

(2)站内配备的锅炉为大容量燃气锅炉,而反季供热需求量较小,存在锅炉低负荷运行,造成能源利用率低、经济效益不高、影响锅炉寿命等问题。

(3)燃气锅炉开启期间需每月对其排烟进行检测,工作量增加的同时运行成本也有所增加。

2 改造方案

2.1 改造思路

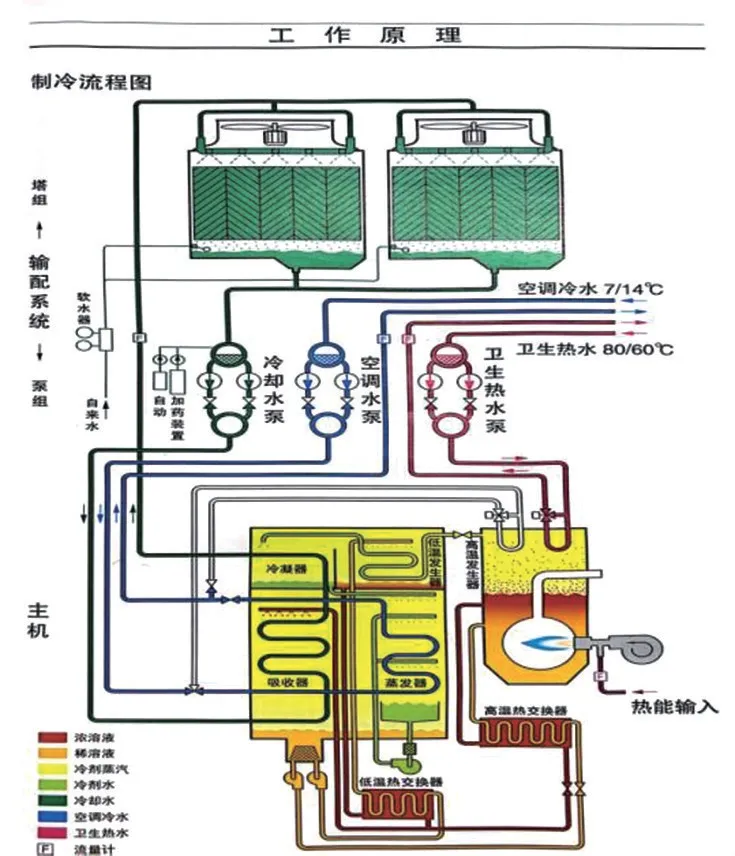

为了改变这种状况,现对燃气三联供系统中的溴化锂机组工作原理进行深入研究分析。如图1所示为溴化锂机组的制冷工艺图,吸收器内的溴化锂水溶液被泵送至高温热交换器初步加热,再进入高温发生器,发电机烟气将溴化锂水溶液加热升温至140 ℃从而使得溶剂水蒸发为水蒸气,而剩余的溴化锂浓溶液则重新回到吸收器内。水蒸气被冷却水冷凝成冷剂水,此冷剂水在进入蒸发器后(高真空环境)骤然蒸发因而需吸收大量的相变潜热,将换热铜管内冷媒水从14 ℃降温至7 ℃。骤然蒸发后的水蒸气被发生器内的溴化锂浓溶液吸收,变稀的溴化锂水溶液再次被泵送至换热器内,如此往复循环实现连续制冷。

图1 制冷工艺流程图

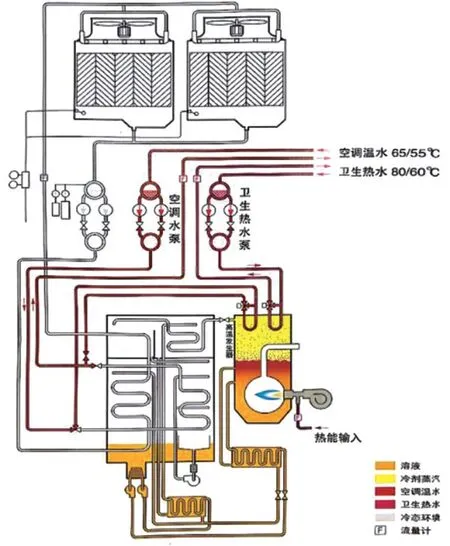

如图2 所示为溴化锂机组的制热工艺图,发电机烟气加热溴化锂水溶液,从而产生水蒸气将高温发生器上部换热管(热水器)内的水加热用于供热,而水蒸气被吸收热量后凝结成水重新流入溴化锂溶液中再次被加热……如此循环不已。

图2 制热工艺流程图

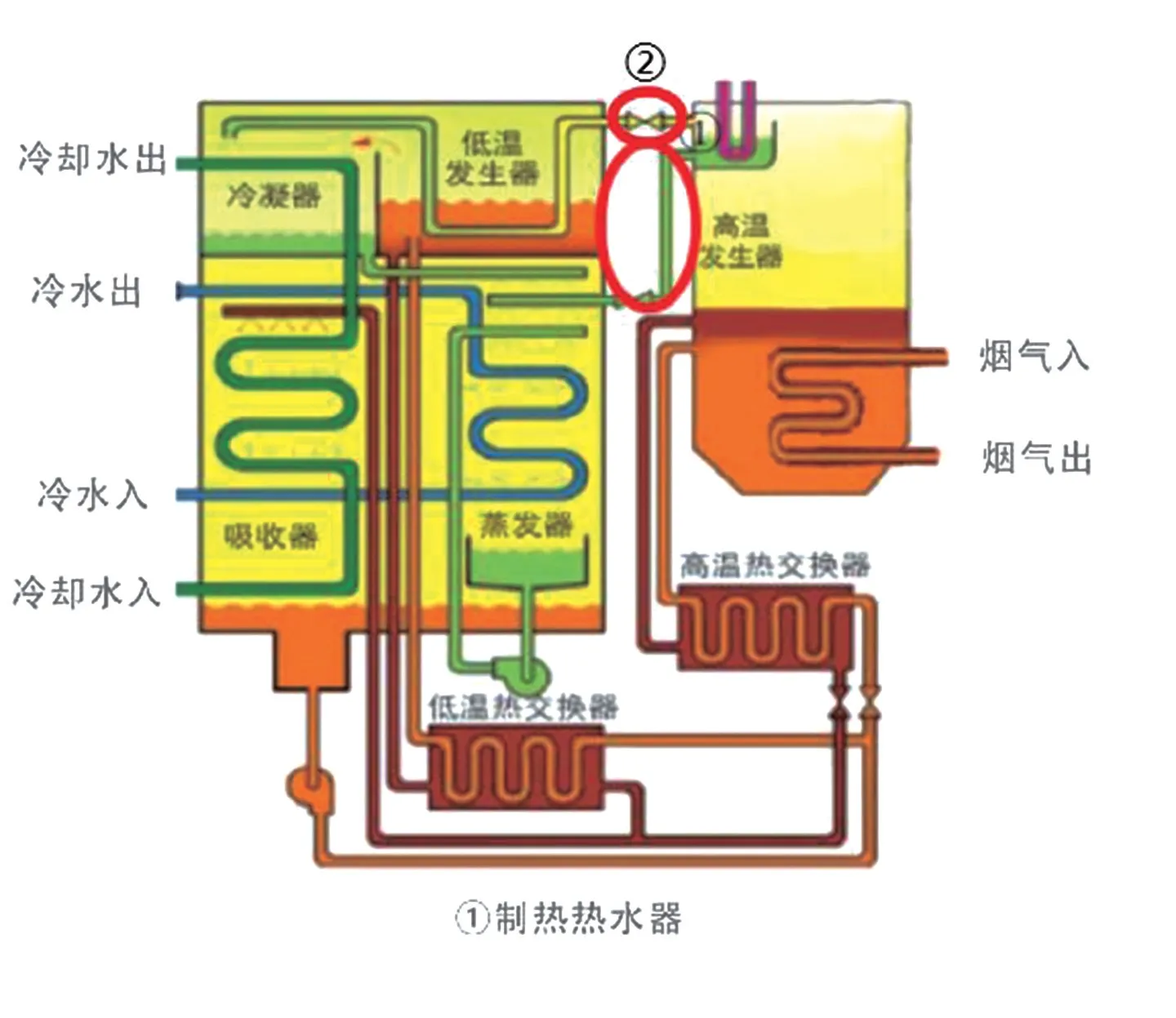

经研究发现,溴化锂制冷工艺流程中产生的冷凝水如继续用于制热则需消耗发电机组余热将其加热,而通过改造可将此部分冷凝水用于制冷,使具体改造方案是通过在高温蒸发器(高发)中增加凝水盘,高发与溴化锂机组主体间增加凝水管,即可回收热水器产生的冷凝水作为冷剂水用于制冷,获取一定的制冷量,并且额外获得一定的制热量,因此显著提升机组能效。改造后,机组制热量调节范围为350~750 kW,制冷量调节范围为800~1 100 kW,机组总输出功率平均为1 600 kW,综合提升约200 kW。

热水管增加恒温调节电动阀,灵活调节制冷制热量,当制热量足够时通过调节阀门,使更多的热量用以制冷,提升制冷量(见图3)。其替代部分冷却水带走冷剂水蒸气冷凝热。如此额外增加了一部分热能,同时还减少了通过冷却塔散发的热量。因此,经研究与探讨后,最终得出冷凝热回收改造方案。该方案实施后溴化锂机组从原本的制冷/制热模式升级为可同时制热制冷的冷热双供模式,并且机组的能效也得到了进一步提高。在此基础上,通过在系统上加装调节电动阀可实现灵活调节制冷和制热的比例,此法既可满足反季供热需求,从而避免使用燃气锅炉,同时冷热同供可以有效解决冷热需求不平衡问题,保证燃气三联供系统连续稳定运行。

图3 改造示意图

2.2 可行性分析

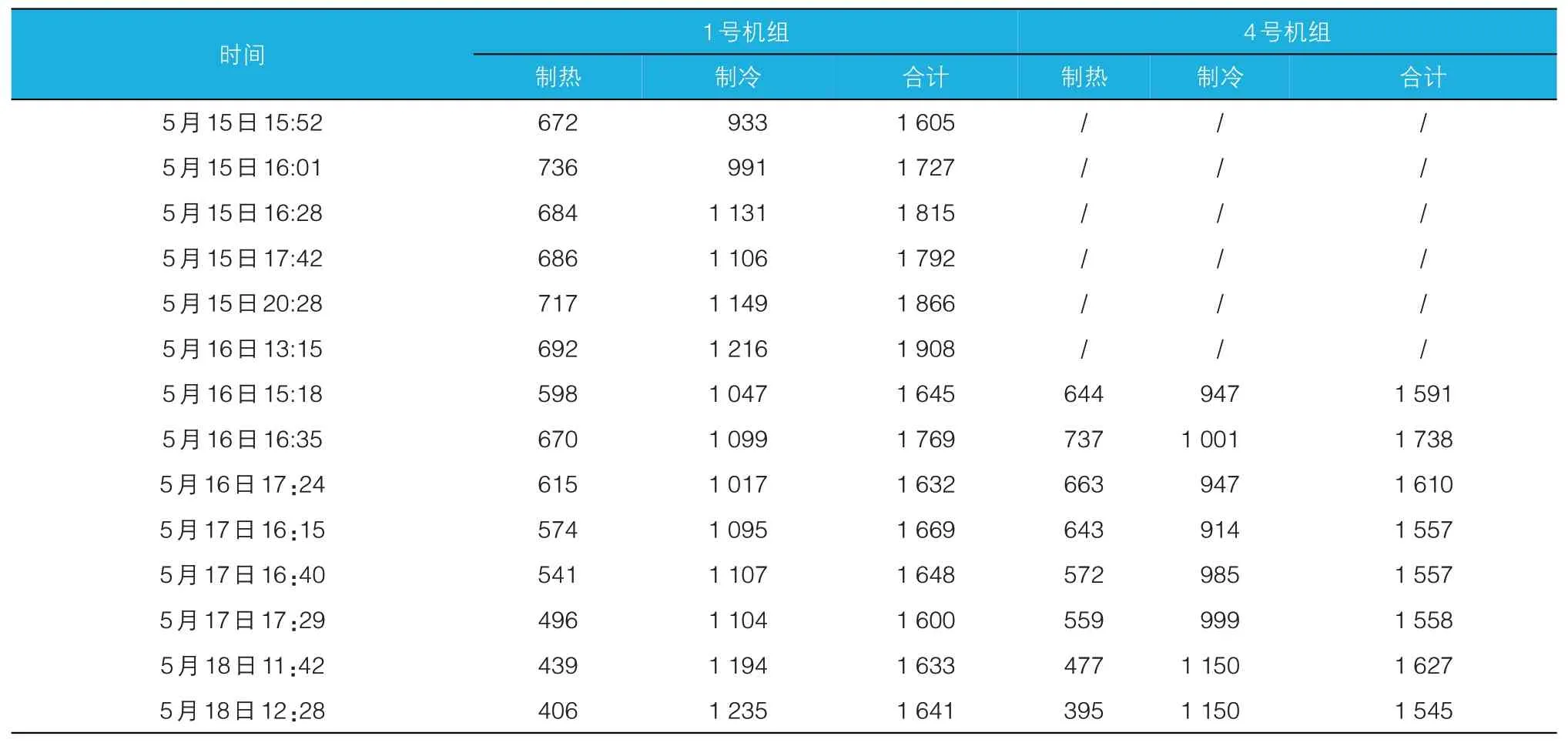

改造后制热量调节范围为350~750 kW(如表1 和表2 所示)。根据历史供能数据测算,改造2 台溴化锂机组即可满足反季供热需求。

表1 1号能源中心2021年反季(21-04-15至21-10-15)供热量

表2 2号能源中心2021年反季(21-04-15至21-10-15)供热量

2.3 实施过程

1)主机改造过程

对2 台溴化锂主机同时进行改造,增加带凝水盘的新换热器。

2)系统改造

在溴化锂主机改造的同时拆除原管道,与主机改造同步完成系统管道及恒温三通阀安装。

3 项目实施效果

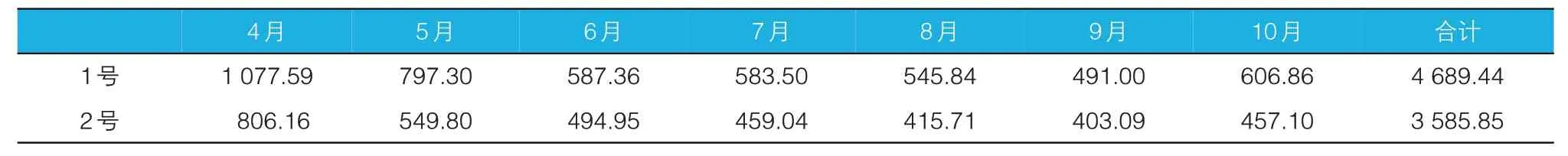

3.1 运行数据分析(见表3)

表3 改造后系统运行数据

3.2 实际经济效益

根据2023 年1号及2号能源中心4月-10 月实际供热数据以及改造后设备制热量分析,本次改造项目可实现仅使用燃气三联供机组制热满足反季供热需求,因此可避免使用燃气锅炉。以2023 年实际供能数据为例,制热总量为8 275.29 MWh,燃气锅炉单位制热成本约0.508 元/kWh,三联供单位制热成本约0.26元/kWh,因此使用燃气三联供机组替代原燃气锅炉反季节制热需求,可节约运行成本约为(0.508-0.260)×8 275.29×1 000/10 000=205.23万元(见表4)。

表4 2023年1号及2号能源中心4-10月供热量(MWh)

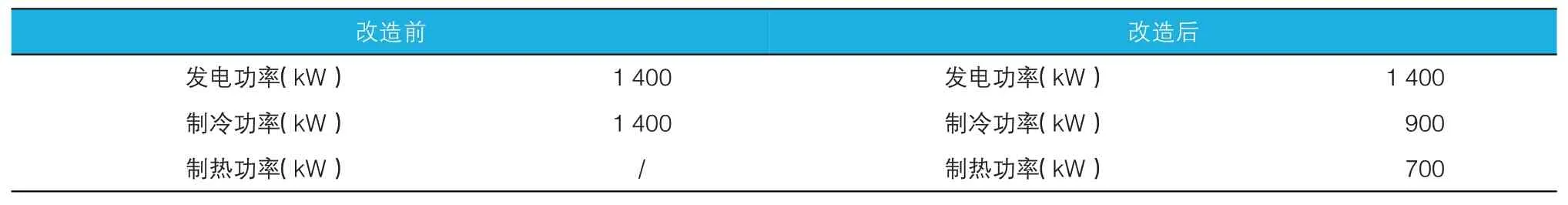

此外,此次燃气三联供系统改造后可实现同时制冷和制热,因此在满足制热需求的同时会产生相应的冷量。改造前燃气三联供系统仅用于制冷,其制冷功率约为1 400 kW,改造后可实现同时制冷及制热,以制热功率约为700 kW、制冷功率约为900 kW 计算,改造后制冷功率较改造前减少500 kW,此部分制冷量由站内离心式冷水机组(冷机)补充。因此,以2023 年4-10 月实际供热数据为例,利用燃气三联供系统制取8 275.29 MWh 热量,需电制冷机相应补充5 910.92 MWh 冷量。因燃气三联供制冷成本高于冷机制冷成本,燃气三联供系统单位制冷成本约0.260 元/kWh,冷机单位制冷成本约0.170 元/kWh,因此制取此部分冷量会相应额外增加运行成本约为(0.260-0.170)×5 910.92×1 000/10 000=53.20万元。

综上,此次改造完成后,可每年节省制热成本约205.23 万元,节省制冷成本约53.20 万元,因此总节省经营成本258.52万元/年。

此次改造项目分别在1 号及2 号能源中心进行,改造以后的两台三联供系统即可满足用户反季用热需求,改造项目总投资金额约87.5 万元。以2023 年实际供热数据为例,此改造项目预计4 个月即可回收投资成本,经济效益十分显著。

3.3 节能效益

燃气三联供系统改造后,其综合能源利用效率提升约7.14%,并且使用更加清洁高效的燃气三联供系统替代了高能耗的锅炉(见表5)。以2023 年反季制热数据为例,总制热量为8 275.29 MWh,因此可节约147 万m3天然气,可节约1 400.8 tce,减少CO2排放约3 883.7 t。

表5 燃气三联供系统改造前后数据

3.4 项目实际效果

1)国内余热利用型溴化锂机组使用冷凝热回收尚无先例,该项目为首例改造案例,因此对其他燃气三联供项目具有重要参考价值,可在行业内积极分享及推广。

2)节省供能成本。以2023 年反季供热数据为例,1 号和2 号能源中心总计每年可节约成本约258.52万元。

3)增加燃气三联供系统开机时间,发电机组余电可上网以此增加经济收益。

4)提升溴化锂机组功率。改造后机组功率均提升约200 kW,因此溴化锂机组能效提高约14%,燃气三联供系统综合效率提高约7.14%。

5)机组运行调节更灵活省时,供能模式切换无需停机降温,且可通过电动调节阀灵活调节冷热量。

6)使用高效率的燃气三联供系统替代燃气锅炉,节能减排效益显著,每年可节约1 400.8 tce,减少CO2排放3 883.7 t。

4 结论

本文设计了一种冷凝热回收方案,该方案将溴化锂机组升级为可同时制冷制热的冷热双供模式,并且将部分冷凝水回收利用。经改造后,燃气三联供系统的综合能效提升了7.14%,同时也解决了区域内客户的反季用热需求。国内余热利用型溴化锂机组使用冷凝热回收尚无先例,该案例系国内首创,为同类燃气三联供项目提供了参考和借鉴。