铝合金电弧增材与激光冲击强化复合制造组织与性能

王震林,戴为,齐雨航,张宏强,郭伟

(1.机械工业仪器仪表综合技术经济研究所,北京 100055;2.北京航空航天大学,北京 100191)

0 前言

电弧增材制造(WAAM)是铝合金生产制造极为重要方法之一,解决其过程中产生的各种问题至关重要,关系着铝合金材料生产制造的水平[1-2]。激光冲击强化(LSP)技术对于金属材料性能的强化可以有效应对电弧增材过程中产生的问题,是其发展进步过程中的重要拼图,对于铝合金电弧增材过程有重要参考价值。将电弧增材与激光冲击强化技术相结合,有助于它们优势互补[3-7]。

电弧增材技术针对铝合金的加工制造有原材料利用率高、成形速度快、成本更低的优点,但在增材制造成形的过程中,也不可避免的存在一些缺陷。对于铝合金加工过程中产生的残余应力与气孔等问题,已经出现了许多可以用于缓解的方式,曾元松等学者[8]使用高压水喷丸强化7075-T6 铝合金,结果发现:试件表面的应力状态由拉应力转变为了压应力,并且随着水流压力和喷射时间增加,表面粗糙度随之增加,说明水喷丸技术确实在一定程度上解决了铝合金的残余应力问题。Ganesh 等学者[9]对了激光冲击强化和机械喷丸,发现:激光冲击强化在表面残余应力的提高等方面更具优势。Gao 等学者[10]采用低塑性滚光处理,试件表层的残余压应力层厚度达到1.25 mm,虽然大幅提升了疲劳强度,但滚压工艺强化难度大。胡神阳等学者[11]利用超声强化技术强化6061 铝合金试件,强化后材料表面形成显著压应力,材料表层硬度增加,晶粒细化,延长了材料疲劳寿命。

Qiao 等学者[12]通过激光冲击强化TiAl 合金试验,增加了材料的表面粗糙度和显微硬度,提高了表面残余压应力。李松柏等学者[13]利用激光冲击强化技术处理2524 铝合金试样,延长了2524 铝合金疲劳裂纹拓展寿命,降低了2524 铝合金的疲劳裂纹扩展速率。宋亚杰等学者[14]针对激光增材GH1131 合金薄壁件进行了激光冲击强化处理,发现强化之后表面残余拉应力变为残余压应力,表面显微硬度增加,材料性能提升。孙汝剑等学者[15]利用激光冲击强化与电弧增材制造复合技术,改善了增材构件的微观组织及应力形态,电弧增材激光冲击强化后,铝合金的晶粒尺寸减小,显微硬度增大,优化了残余压应力。

文中研究的铝合金电弧增材与激光冲击强化复合制造也利用了激光冲击强化的优点,解决了电弧增材铝合金过程中出现的缺陷,提高了材料性能,完善了技术发展。

1 试验材料及方法

1.1 试验材料

丝材为直径为1.2 mm 的ER5087 铝合金,焊接接头最低抗拉强度为186 MPa。基板材料为5A06 铝合金,尺寸为150 mm × 200 mm × 20 mm。ER5087 焊丝与5A06 基板成分见表1。

表1 ER5087 焊丝与5A06 基板的化学成分(质量分数,%)

1.2 电弧增材制造

采用冷金属过渡焊技术进行ER5087 焊丝的电弧增材制造,优选的参数有:焊接速度600 mm/min、送丝速度165 mm/min,堆积层数120 层,气体流量25 L/min等。经过电弧增材制造过程,得到薄壁板材如图1 所示。

图1 电弧增材获得的薄壁板材

1.3 热处理工艺

为保证试验的准确性,试验进行2 次去应力退火。第一次退火是将铝合金板材加热至240 ℃保温45 min之后自然冷却。采用PROTO LXRD 高速测量X 射线衍射残余应力分析仪在热处理前后对电弧增材所得到的板材进行检测。

热处理试验后,取电弧增材制造出的一块板材,进行切割处理,所得铝合金板的长宽高分别为15.71 cm,0.6l cm,17.21 cm。在此板的两侧随机选取6 个点进行正反两面的残余应力测量,所得试验数据见表2。由数据可以看出,合金板在经过去应力退火后,表面残余压应力转化为残余拉应力。第二次退火采用装置为VBF-113 型真空钎焊炉进行,加热至240 ℃,保持1 h,之后等待板材自然冷却,其测量的残余应力数值见表2。机加工后的增材铝合金板在经过第二次退火后,表面残余应力数值变小,基本被消除,可用于后续的激光冲击强化样品。

表2 电弧增材铝合金板退火处理后残余应力数据 MPa

1.4 激光冲击强化

激光冲击强化试验系统由SGR-Extra 激光器及MC400 电机控制系统组成,电机控制系统定位所要进行冲击的材料位置,激光器发射激光进行激光冲击。激光光斑直径为2 mm、频率为5 Hz、波长为1 064 nm。以厚度为100 μm 的铝箔作为激光冲击试验的吸收层粘贴在冲击区域表面,以去离子水作为约束层,约束层厚度约为1~2 mm。光斑路径如图2 所示,冲击方式为单面冲击。

图2 激光冲击强化光斑路径示意图

研究脉冲能量的作用时,将试验分为5 组,激光能量为2~10 J,选择激光冲击次数为1 次,激光搭接率为25%;研究激光冲击次数的作用时,按照冲击次数分为4 组,冲击次数分别为1 次、2 次、3 次和4 次,选择激光脉冲能量为6 J,激光搭接率为25%;研究激光搭接率作用时,选择激光搭接率为50%,25%,10%,选择激光脉冲能量为6 J,冲击次数为1 次。使用线切割机将激光冲击强化后的铝合金板材按照分组切割,编号1~10,具体分组情况见表3。将上述材料进行镶嵌制样,通过光学显微镜观察试样表面显微组织。

表3 激光冲击试样编号

1.5 微观组织观测

激光冲击完毕后,电弧增材样品进行机械抛光,利用Keller’s 腐蚀剂对金相样进行腐蚀处理,并通过Axiocam 506 光学显微镜进行微观组织观察。测试增材试样显微硬度时,沿试样堆积方向及深度方向每间隔0.1 mm 测试,加载力为1.96 N(200 g),加载时间为15 s;在测试激光冲击完毕后的电弧增材样品时,沿冲击方向即深度方向每间隔0.17 mm 测试显微硬度,并注意避开气孔等缺陷位置点进行测量。

2 结果与讨论

2.1 强化前增材铝合金微观组织

从弧增材制造出铝合金板材左侧上中下3 个位置取样并编号为A 试样、B 试样、C 试样。

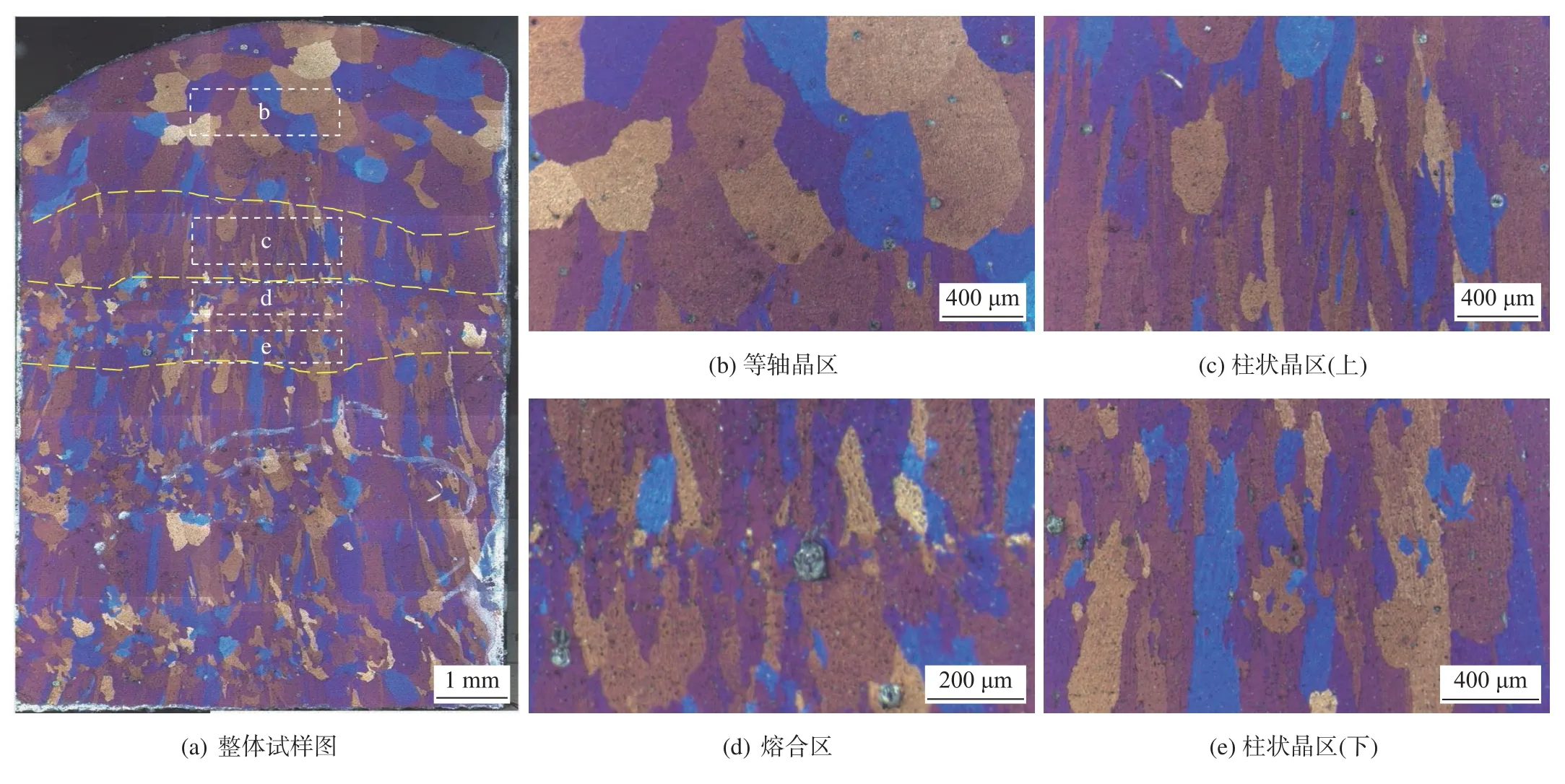

A 试样的微观组织如图3 所示。A 试样的顶部区域晶粒尺寸较大,且多为等轴晶,顶部区域下面为柱状晶,晶粒形态细长。柱状晶区域位于熔合区附近,熔合区温度梯度大,结晶速度慢,因此容易在细小晶粒外延生长出柱状晶。晶粒的生长方向与温度梯度方向有关,晶粒总是沿着温度梯度最大的方向生长,因此柱状晶的生长方向是电弧增材的堆积方向。柱状晶区域下面的是一系列细小的等轴晶组织,为铝合金电弧增材的层间熔合区,位于两片柱状晶区域之间,是由于增材区域之间的温度剧烈变化所形成。

图3 A 试样的微观组织

B 试样和C 试样与A 试样类似,二者的微观结构是由细长的柱状晶区域和位于柱状晶区域之间的细小等轴晶区域组成。与A 试样的不同之处在于B试样和C 试样顶部没有较大的等轴晶区域。如图4所示,黄色线条(虚线)之间为柱状晶区,黄色线条则位于细小等轴晶区。这种夹心结构一方面反映了电弧增材的试验过程,即自下而上,逐点堆积的过程;另一方面反应增材样的晶粒并不均匀,熔合区的形状并非一条直线,这一方面是由于增材过程中的热分布不均匀,沉积层之间沉积效率差异较大,导致晶粒大小和分布杂乱,另一方面可能是热处理过程对试样造成某些影响,导致晶粒位置不均匀。

图4 B 试样与C 试样的微观组织

在气孔的分布方面,以A 试样为例,如图5 所示,将经过阳极覆膜后的金相图与未经过阳极覆膜的金相图作对比,左面红色线条之间是气孔较多的区域,在右面阳极覆膜后的金相图中则对应着熔合区,可以清晰看出,气孔主要分布于试样层间的熔合区,沿着细小等轴晶的方向分布。这说明熔合区内的材料缺陷较多,相比于其他位置强度较差,易产生疲劳裂纹等现象。

图5 A 试样气孔对比图

2.2 强化后增材铝合金微观组织

冲击后铝合金结构微观组织分析如图6 所示,上表面是激光冲击区域,图中黄线(虚线)以下能看到清晰的熔合区,该区微观组织是由细长的柱状晶区和位于柱状晶区之间的细小等轴晶区组成。与之前增材样的金相结构类似,这表明黄线以下受激光冲击试验影响较小,称它为未受影响区,黄线以上区域为影响区。观察图6(a)~图6(c)试样的影响区可以看出,当激光能量较小时,影响区中熔合区比较清晰;随着激光脉冲能量的增加,熔合区逐渐变得模糊,表明激光冲击改变了受冲击区域的组织结构,原有的夹心结构被破坏,取而代之的是杂乱分布的中等大小的等轴晶及细长的柱状晶。随着激光脉冲能量的增加,熔合区变得不明显,这表明激光冲击对改善铝合金性能有一定的作用;同时激光脉冲能量的增加也使材料表面晶粒细化,对提高铝合金强度、改善疲劳性能有正面的作用。3 号和7 号试样与其他试样金相组织类似,黄线以下存在清晰地熔合区,为未受影响区,黄线以上为影响区。冲击次数少时,影响区中熔合区比较清晰,随着激光冲击次数的增加,熔合区逐渐变得模糊,激光冲击改变了材料微观结构,出现了中等大小的等轴晶,减小了熔合区,减少了气孔,材料表面晶粒细化,这些现象表明激光冲击改善了铝合金材料的组织性能,提高了试样的疲劳强度和寿命,且随着冲击次数的增加,性能提升更加明显。同样,搭接率的提升与冲击次数的增加类似,在金相图的表现上都出现了中等大小的等轴晶,减小了熔合区,减少了气孔,材料表面晶粒细化,同样体现出了激光冲击强化对铝合金性能的提高,且随搭接率的增大,材料性能提升更加明显,如图6(b)和图6(e)所示。

图6 不同参数激光冲击下样品金相微观组织

2.3 激光冲击前后残余应力变化

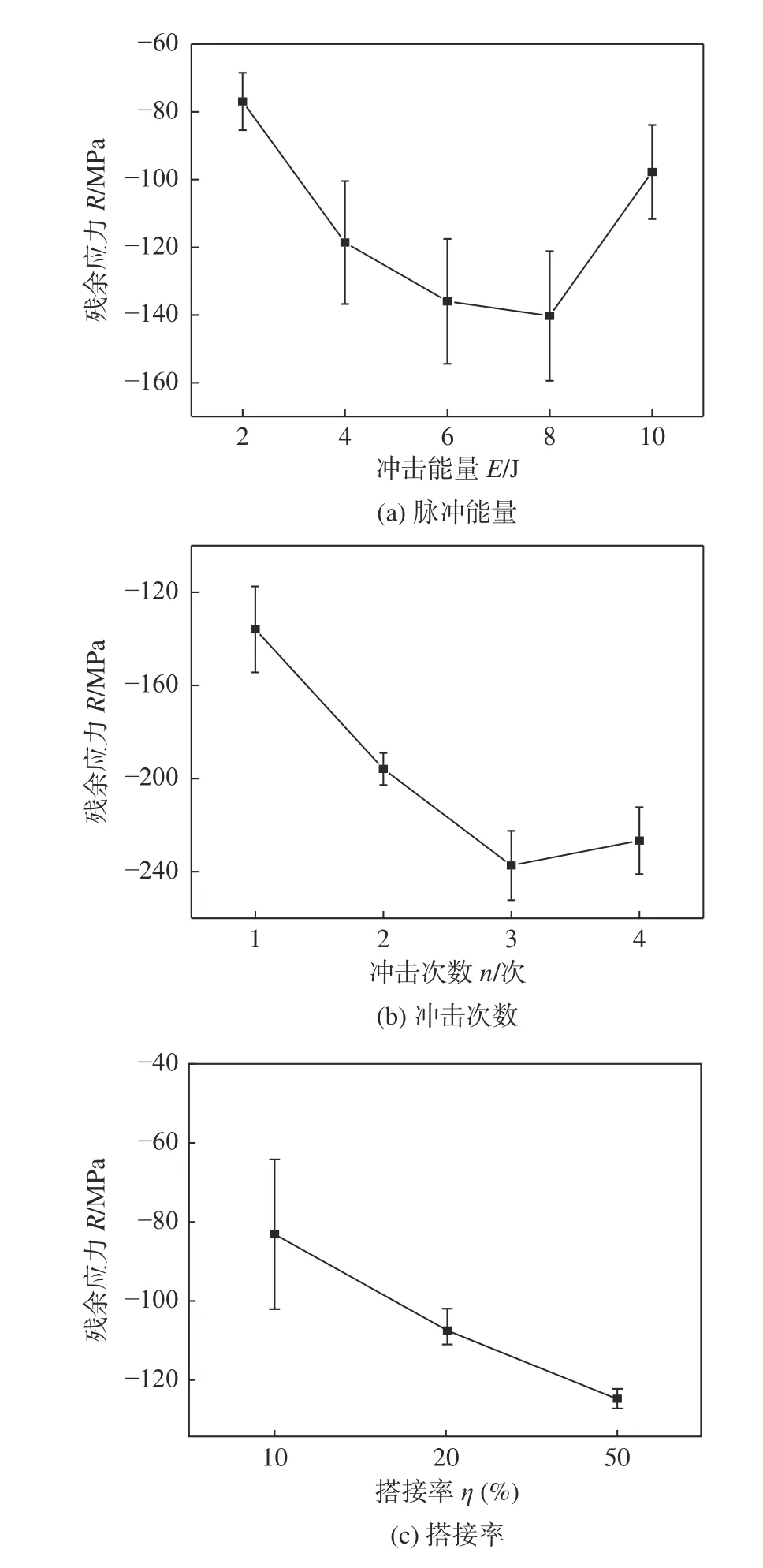

已有研究表明激光冲击强化所产生的近表面残余压应力场对材料疲劳裂纹的萌发和扩展有明显的阻碍作用[16],因此获得高幅值和均匀的残余应力场对于提升增材试样的疲劳性能有重要意义。激光冲击试验前,由于增材件经过去应力退火,表面残余应力的数值接近于0 MPa,且应力分布较为均匀。将进行激光冲击试验后的电弧增材样品进行残余应力测试,每个试验区域测试至少5 个点计算平均残余应力值,所得测试结果如图7 所示,分别记录脉冲能量、冲击次数和搭接率变化时的数据。

图7 不同参数下对表面残余应力的影响

激光冲击强化后,所有试样表面均产生了残余压应力。残余压应力幅值先随脉冲能量增加至8 J 而快速增大到-121 MPa,进一步增加至10 J 后反而减小到-114 MPa,如图7(a)所示。脉冲能量的增加会提高等离子爆炸冲击波的峰值压力,从而增加表面塑性变形,产生更高的残余应力峰值,但是脉冲能量过高也更容易在材料表面产生“驻波效应”,严重影响冲击波在材料深度方向的传递过程,从而减小残余压应力幅值。此外,由于高能量下材料表面会出现更不均匀的光斑凹坑,导致测得不同点残余应力波动较大。冲击2 次后表面残余压应力幅值相较于冲击1 次有明显的提升(约-122 MPa),但是进一步提高冲击次数基本没有明显提升,如图7(b)所示。经过2 次冲击强化后材料表面塑性变形基本趋于饱和,因此残余应力并不会再随着冲击次数的增加而增加。光斑搭接率对表面残余应力主要有2 方面的影响:①在相同的脉冲能量下,更大的搭接率可以获得更高的残余压应力幅值;②提高搭接率可以获得更加均匀的残余压应力场,如图7(c)所示。当搭接率为10%时,相邻光斑中心的距离较大,导致表面塑性变形不均匀,产生更加独立的冲击凹坑,增加了表面粗糙度,导致残余应力幅值较小(约为-83 MPa)且不均匀。提高搭接率至50%后,残余应力幅值增大到-124 MPa,可以认为基本达到饱和,且不同点之间的数值波动较小,残余应力场更加均匀。

2.4 冲击后铝合金显微硬度变化

图8 为不同参数下对显微硬度的影响。低能量冲击时,激光冲击影响深度为1.5 mm,硬度最大值为96 HV;高能量冲击时,激光冲击影响深度大为2.3 mm,硬度最大值为110 HV,相比之下提高了14%,如图8(a)所示。冲击能量能够提高强化影响深度,且对提高硬度有着很大贡献。当冲击能量达到8 J 之后,显微硬度提升不大,材料基本达到强化上限,再提高激光能量对硬度提高的影响不大。冲击1 次后,冲击影响深度约1.8 mm;冲击3 次后,其影响深度约2.7 mm,冲击次数的增加显著提高了影响深度,如图8(b)所示。另外,冲击次数从1 次到2 次,其硬度值增加较多,随后增幅逐渐降低。冲击次数的增加对硬度值的影响大于冲击能量的增加对硬度值的影响。随着搭接率的增加,硬度的最大值增加到115 HV,增加了20%,硬度值也越来越高。低搭接率(10%)时,冲击影响深度约1.8 mm;高搭接率(50%)时,冲击影响深度约2.7 mm,搭接率的增加同样提高了激光冲击强化的影响深度,如图8(c)所示。搭接率从25%降低到10%时,材料硬度值的降低较小甚至没有降低;而搭接率从25%提高到50%时,材料硬度值的提升十分显著,对硬度值的影响很大,说明提升搭接率对提升硬度的效率较大。由图8 可知,改变激光能量、冲击次数和搭接率对铝合金的影响深度相近,在一定程度上是互通的。对于材料硬度提升方面,搭接率影响最大,冲击次数次之,激光能量的影响最低。

图8 不同参数下对显微硬度的影响

3 结论

(1)电弧增材铝合金的微观组织是由细长的柱状晶区和位于柱状晶区之间的细小等轴晶区组成,且等轴晶区所代表的熔合区气孔分布较多。经过激光冲击强化后的试样受影响区中杂乱分布着的中等大小的等轴晶及较长的柱状晶,减小了熔合区,减少了气孔。

(2)激光冲击强化可以大幅提高增材铝合金表面残余压应力,不同参数条件下表面残余压应力最大可达-124 MPa。在2~8 J 范围内提高脉冲能量可有效提高残余压应力幅值。强化次数超过2 次后,残余压应力幅值提升有限。提高搭接率可以获得多次冲击下幅值相当的残余压应力,并获得更加均匀的残余压应力场。

(3)激光冲击强化后,在不同参数条件下,靠近表面处材料的硬度值从78 HV 提高到95 HV 以上。冲击能量的提高增加了激光冲击强化的影响深度,但冲击能量大于8 J 后,提升效果并不明显。随着冲击次数的增加,硬度的最大值由103 HV 增加到129 HV,硬度增加了25%。高搭接率能提高了激光冲击强化的影响深度。