层间温度对CMT 电弧增材制造2Cr13 不锈钢薄壁件成形及组织和性能影响

李敬勇,李超然,徐育烺,钱鹏

(江苏科技大学,先进焊接技术省级重点实验室,江苏 镇江 212003)

0 前言

增材制造(Additive manufacturing,AM)技术是通过计算机辅助设计(CAD)手段设计三维模型,使用切片方法,“自下而上”逐层堆积形成三维实体构件[1-3]。其中,金属增材制造过程中层间温度是影响沉积层散热情况的重要因素,在连续堆积过程中,当层间温度过高时,前一层堆积层的热量来不及散去,容易造成堆积层出现“混层”、“凹凸”和“坍塌”等现象[3-5]。层间停留温度是影响沉积层热过程特性的重要因素,进而影响到成形件的尺寸(宏观形貌、层宽和层高、成形效率等)、热应力分布及变形、微观组织特征演变及力学性能等[6-7]。所以,电弧增材制造的热过程研究已经成为当前学术界的热点[8-10]。

Lei 等学者[8]研究了不同层间停留时间下电弧增材成形薄壁圆柱件的温度变化和内部温度梯度变化规律。发现:随着层间停留时间的增加,中间点处熔池的最大温度梯度从第一层至第四层逐渐减少,而从第五层至第十层逐渐增大。韩文涛等学者[9]对层间停留时间分别为30 s,120 s,210 s,300 s 的25 层单道多层2Cr13 沉积件第15 层的温度场和应力场进行了模拟。结果表明:适当延长层间停留时间可降低沉积层内部最终的残余拉应力,但存在边界效应,层间停留时间在120~210 s 之间较为合适。陈伟等学者[10]在CMT 电弧增材制造铝青铜合金研究中发现不同的层间温度对柱状枝晶的形貌和二次枝晶的形态有较大的影响。更低的层间温度减少了热积累,提升了冷却速度,一次枝晶间距和二次枝晶的数量有所减小。

2Cr13 马氏体不锈钢具有高强度、高韧性、耐弱酸腐蚀等特点,广泛应用于汽轮机转子叶片、油井管、轴和轴套、紧固螺栓、水压机叶阀片等工业结构件中[11-13]。由于其电弧增材制造过程中热力学演变行为较为复杂,开展对其热过程控制研究意义重大,但是针对该材料的现有研究仅针对不同停留时间,而沉积层堆积过程中热量的累积不能保证相同层间停留时间内整个制造过程温度稳定。该文采用CMT 电弧增材技术完成2Cr13 马氏体不锈钢单道多层薄壁件制造过程,并进一步研究不同层间温度对薄壁件宏观成形,微观组织和力学性能的影响。

1 试验设备、材料及方案

1.1 试验设备及材料

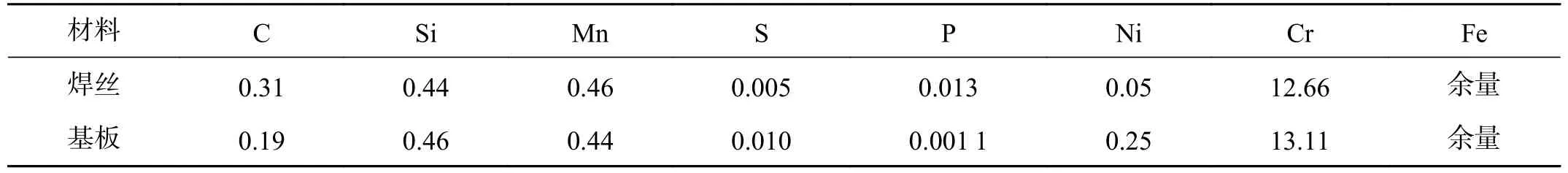

试验采用的电弧增材制造系统由FRONIUS CMT 焊机与ABB 六轴工业机器人组成。试验选用ϕ1.2 mm 的H2Cr13 不锈钢焊丝。基板采用热轧状态的2Cr13 合金钢,尺寸为200 mm × 180 mm × 15 mm,焊丝与基板的化学成分见表1,基板的主要力学性能见表2。试验采用一元化模型,选用97.5%氩气和2.5%二氧化碳的混合气体作为保护气体,并控制保护气体流量20 L/min,焊枪倾角0°,基板至导电嘴距离15 mm。

表1 焊丝与基板的化学成分(质量分数,%)

表2 基板主要力学性能

1.2 试验方案

针对增材制造过程中送丝速度,扫描速度建立响应曲面模型,对单道成形试样进行优化,最终获得电弧稳定、无明显飞溅且宏观成形良好的2Cr13 单层单道试样;试样制取和测试如图1 所示。控制上述响应曲面法获取的优化试验参数不变,针对不同层间温度进行研究,层间温度通过接触式热电偶测量获得。采用CMT+P 模式下,按照 “首位相连”的Z 形路径(图1(a))进行试验。由于采用自然冷却法,薄壁件冷却至100 ℃以下所花费的时间过长,因此逐层沉积的层间温度选定为100 ℃,150 ℃和200 ℃下的2Cr13单道多层的不锈钢墙体。

图1 试样取样和测试位置及尺寸示意图

采用线切割技术沿单道多层薄壁成形件高度方向分别在底部(距离基板3 mm)、中部(距离基板50 mm)和最顶部取3 个尺寸为9 mm × 9 mm × 5 mm 的金相试样,取样示意如图1(b)所示。选用维列拉试剂(5 mL HCl+1 g 苦味酸+100 mL 95%乙醇)作为金相腐蚀液,能够很好地显示出金相试样中的马氏体和碳化物。金相试样制备完成之后采用金相显微镜(OM),X 射线衍射仪(XRD),扫描电镜(SEM)对其微观组织进行观察。沿薄壁件高度方向中间稳定区域15~17 层,每隔0.25 mm 取一测试点进行显微硬度测试,示意图如图1(b)所示。由于薄壁成形件尺寸较小,无法制取标准拉伸试样,故试验采用非标试样,为了提高试验的准确性,在薄壁件中部稳定区域横向和纵向分别各取3 个试样进行测试,取其抗拉强度平均值,取样位置及拉伸试样尺寸如图1(b)和图1(c)所示。

2 结果与讨论

2.1 层间温度对宏观成形的影响

不同层间温度单道多层成形件宏观形貌如图2所示。如图2(a)、图2(b)所示,层间温度在100 ℃和150 ℃时成形件沉积层表面平整,成形件外表面分层明显且过渡平滑,原因是此时沉积层表面温度较低,堆积热输入低,熔池表现良好,后期的沉积层与初始沉积层表面成形质量非常统一。层间温度为200 ℃时成形件侧面分层相对明显,但出现凹陷弯曲现象外表面粗糙,成形效果一般,如图2(c)所示。当层间温度升至250 ℃时,成形件侧面金属溢出情况更加严重,表面凹凸不平出现大量“混层”,如图2(d)所示。通过对比发现层间停留温度较低时,表面成形更加美观。

图2 不同层间温度成形件宏观形貌

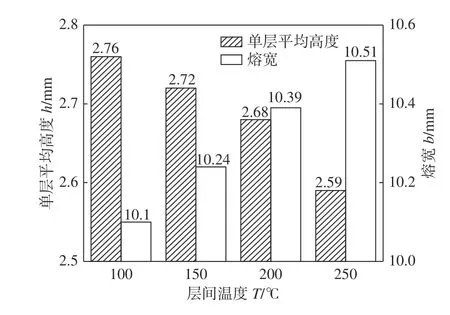

由于层间温度的不同,影响了热输入,最终对薄壁件的成形尺寸造成影响,如图3 所示,单道多层成形件的单层平均高度与层间温度呈负相关,而熔宽与层间温度呈现正相关。这是因为试验过程中送丝速度不变,单位时间沉积金属量一定。随着层间温度的提高,沉积层的散热状况变差,导致在进行下一层沉积时成形件表面温度高,使得沉积时的熔池处于过热状态,熔池存在时间变长,熔融金属的流动性增强,并向沉积方向的两侧流动,最终导致金属材料每层的平均高度下降,宽度增加。此外,向两侧溢出的金属使得成形件两侧表面凹凸不平,还会造成外表面氧化严重成形粗糙,情况严重则会造成分层不清晰甚至塌陷。

图3 不同层间温度单道多层成形件尺寸

2.2 层间温度对微观组织的影响

2.2.1 微观组织分析

根据2.1 节中可知,层间温度为250 ℃时,薄壁成形件宏观成形较差,因此后续微观组织及力学性能的分析研究仅针对层间温度100 ℃,150 ℃和200 ℃展开。图4 为成形件中部稳定区域(第15 层)且非重熔区的截面微观组织,从图4 中可以看出不同层间温度下微观组织出现了棕褐色的呈束状排列的板条马氏体,而其中白色块状的区域为铁素体。

图4 不同层间温度的微观组织

部分铁素体晶界处出现了黑色的碳化物,结合图5 的Fe-13Cr 伪二元相图[14],可以推测在铁素体晶界处析出了M23C6型碳化物。在增材制造的过程中,后续沉积层热量累积对先前沉积层的影响对于最终微观结构的形成至关重要。随着沉积过程的继续,通过测量先前沉积层的残余温度保持在150 ℃以下,低于马氏体转变起始温度范围。由于多次快速加热和冷却过程以及有限的散热条件,沉积层会经历反复的回火过程,而马氏体是亚稳态的,在热作用的情况下碳元素从马氏体扩散到铁素体和晶界,因此部分转变为稳定的铁素体和M23C6型碳化物。

图5 Fe-13Cr 伪二元相图[14]

由于冷却速度有利于马氏体形成,大部分为无方向性的板条马氏体,铁素体及其晶界处的碳化物较少。晶粒尺寸随层间温度的增高而逐渐增大。通过直线截点法测得随层间温度的增高,平均晶粒度从13.04 μm 下降至11.87 μm。层间温度越高每一层沉积时初始温度越高,同时整体散热越慢;相当于热输入增大,晶粒尺寸受到影响,随着层间温度增高而逐渐增大。图4(c)中铁素体和碳化物明显多于前两者。这是由于层间温度设定为200 ℃,整体的热积累增大散热速度减慢;造成的回火保持时间增长,延长了马氏体向铁素体和碳化物的转变时间,从而造成铁素体和碳化物占比增加。

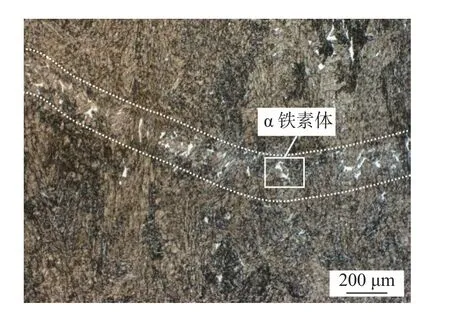

图6 为不同层之间的重熔区域,可以发现一层与熔池形状相同的绝大多数由铁素体组成的区域,说明这个位置回火作用更显著[15-16]。

图6 层间的铁素体区域

由此可以判断出此位置在熔池底部下面未熔化的金属,由于过热已经有限的散热条件,碳原子在碳浓度梯度的驱动下会自发地从马氏体扩散到铁素体和晶界。结果由于碳原子的扩散,亚稳态马氏体部分分解为稳定的铁素体。

2.2.2 物相分析

取中部稳定区域(第15 层)试样进行XRD 物相检测分析,结果如图7 所示。可以看出铁素体相的(110)、(200)和(211)为晶体的主要取向,其中(110)为强峰,(200)和(211)为2 个弱峰。与体心立方 (BCC)结构相对应的强衍射峰被确定为试样中的 α 铁素体相。同时,与其他文章中得出的结论相同,XRD 结果中无奥氏体相,说明增材过程中并不会生成奥氏体。而且增材过程中的温度变化对成形件的相组成的影响不大。由于在α 铁素体晶界析出的碳化物M23C6非常有限,因此XRD 没有观察到M23C6相的衍射峰。

图7 成形件第15 层的XRD 图谱

成形件中部区域能谱分析结果如图8 所示。图8(d)~图8(c)分别为层间温度为100 ℃,150 ℃和200 ℃时单道多层成形件中部组织的SEM 图以及对应的EDS 测试位置,主要元素的质量比如图8(a)~图8(f)所示。组织都以板条马氏体为主。在其他工艺参数和条件不变的情况下,不同层间温度下中部组织的主要元素的质量比变化不显著。

图8 成形件中部区域能谱分析

2.3 层间温度对力学性能的影响

2.3.1 显微硬度分析

成形件墙体显微硬度测试与结果如图9 所示。硬度试样取样于墙体中部第15~17 层处,如图9(a)所示。控制其它试验影响因素不变,在层间温度分别为100 ℃,150 ℃和200 ℃下2Cr13 沉积件硬度结果如图9(b)所示,层间温度为100 ℃试样的平均显微硬度为297.07 HV5,150 ℃试样的平均显微硬度为270.46 HV5,200 ℃试样的平均显微硬度为268.13 HV5,硬度高于作为基板的热轧420 钢。

图9 竖直方向显微硬度分布

显微硬度与层间温度呈负相关,这是由于层间温度升高使得晶粒尺寸也随着增大。由于中部组织受到熔池的过热影响出现了图4 中形状与熔池相似的大块铁素体密集聚集区,因此会出现明显的低硬度区,造成硬度曲线出现有规律的波动,在单层中显微硬度随着远离基板的距离而先降低后增大。周期与平均层高大致相当,高硬度区的显微硬度值大约在300 HV5 左右。

2.3.2 拉伸性能分析

图10 为不同层间温度的成形件中部X轴方向和Z轴方向上的拉伸试样的应力-应变曲线图。拉伸试样出现了明显的颈缩现象,这表明在此工艺参数下薄壁成形件有着优异的塑性性能。不同层间温度下单道多层成形件不同方向上的平均抗拉强度和断后伸长率如图11 所示。当层间温度为100 ℃,150 ℃和200 ℃时,X轴方向上的平均抗拉强度分别为827.78 MPa,817.26 MPa 和792.80 MPa,平均断后伸长率分别为19.10%,18.78%和15.68%。Z轴方向上的平均抗拉强度分别为844.66 MPa,837.97 MPa 和818.19 MPa,断后伸长率分别为19.88%,18.33%和15.63%。通过这些数据可以看出,增材制造的2Cr13 成形件的抗拉强度和断后伸长率要略强于作为基板的热轧420 钢,这是组织中铁素体晶界上少量的弥散的(Fe,Cr)23C6碳化物阻碍拉伸过程中的位错运动,以及低硬度的铁素体和高硬度的马氏体共同存在而产生的相变诱发塑性效应造成的。

图10 成形件中部区域应力-应变曲线

图11 层间温度对沉积件不同方向试样拉伸性能的影响

在相同层间温度下,X轴方向的抗拉强度以及断后伸长率比Z轴方向上的小。每层在冷却的过程中与空气接触会产生少量的氧化膜,每层沉积结束后打磨掉这层氧化层减少了进入熔池的杂质,提高了Z轴方向的性能。同时,因为成形件内部存在重熔区和非重熔区交替存在的情况,所以其显微组织不均匀,这也导致试样在某一处的抗拉强度的突然降低。而随着层间温度的增加,X轴方向和Z轴方向上的平均抗拉强度均有一定程度的下降,但是总体变化很小。这是由于层间温度越大,单道多层成形件冷却速度慢,整体会保持在较高温度下,使得组织内晶粒会增大,导致材料的抗拉强度减小,韧性下降。断后伸长率的变化可归因于多种因素[16-17],包括延展性和强度之间总体保持平衡,随着层间温度的增加,造成成形件中位错密度的提高和马氏体板条的变细,导致在单向拉伸过程中晶界处的位错堆积增多,使得断后伸长率下降。

2.3.3 拉伸断口分析

不同层间温度下的X轴和Z轴方向上的断口微观形貌如图12 所示,都出现明显的等轴状的韧窝,不存在微裂纹而有少量的未熔解的初生富铬碳化物,因此属于韧性断裂,具有较好的韧性以及延展性。在相同层间温度Z轴方向上的韧窝比X轴的深,并且更加密集。X和Z轴方向上100 ℃的成形件的韧窝比150 ℃和200 ℃要深。说明在温度为100 ℃时成形件中部的韧性较高,且随着层间温度增加,断口尺寸越来越小,韧窝也越来越浅。同时,断口组织中有部分韧窝中存在球状的碳化物,随着层间温度的增加,高温促进碳元素向晶界扩散,使得球状碳化物随之增多。

图12 不同层间温度下X 轴和Z 轴方向拉伸断口形貌

3 结论

(1)随着层间温度的提高,沉积层的散热状况变差,导致在进行下一层沉积时成形件表面温度较高,使得沉积时的熔池处于过热状态,熔池存在时间变长,熔融金属的流动性增强,并向沉积方向的两侧流动,最终导致金属材料每层的平均高度会下降,宽度增加。

(2)在增材制造过程中,由于反复的加热和冷却以及有限的散热条件,2Cr13 增材成形件绝大部分组织为回火马氏体,少部分碳元素会从马氏体扩散到铁素体和晶界,转变为稳定的铁素体和碳化物。随着层间温度的增加,热输入增大成形件整体温度高,散热条件变差,使得晶粒尺寸会随之增大,但物相以及化学成分变化不显著。

(3)成形件内晶粒尺寸随着层间温度升高而增大,显微硬度与层间温度呈负相关,成形件X轴和Z轴方向的抗拉强度也随之减小,韧性及断后伸长率降低。随着层间温度的增加,韧窝尺寸变小,深度变浅。增材制造的2Cr13 成形件的各向性能要强于作为基板的热轧2Cr13 合金钢,满足使用要求。并且在工程应用中,层间温度过低会使得层间所需的停留时间呈指数型增长,导致生产效率降低。