制粒工艺对AgWC(12)C(3)电触头材料性能的影响

费家祥, 孔欣, 魏庆红, 郭仁杰, 万岱, 宋林云

(浙江福达合金材料科技有限公司,浙江温州 325025)

0 引言

粉末冶金烧结工艺制成的AgWC(12)C(3)电触头因具有良好的抗熔焊性和导电导热性,代替挤压型AgC(5),作为静触头,通常与动触头AgW(50)或AgWC(40)配对,广泛应用于额定电流63 A及以上的各类断路器中。JB/T 7779-2008《银碳化钨(12)石墨(3)电触头技术条件》规定了AgWC(12)C(3)电触头材料的硬度、密度、电阻率、成分和金相等技术要求和检测方法。GB/T 14048.2—2020《低压开关设备和控制设备第2部分:断路器》中规定了断路器的电寿命、温升、短路分断能力等要求。以额定电流250 A的塑壳断路器为例,标准要求电寿命不少于1000次,但近年来,随着市场对断路器性能要求的不断提高,很多断路器生产厂家都在研发具有更高电寿命的断路器,如250 A塑壳断路器,部分厂家对电寿命的要求达到8000次。电寿命试验时,通常情况下电弧更多地侵蚀静触点,因此要提高断路器的电寿命,必须要提高静触点的性能。

AgWC(12)C(3)电触头采用粉末冶金烧结工艺制造,制粉和烧结是影响其性能的关键工序,相关研究表明,化学包覆和真空烧结可明显改善AgWC(12)C(3)触头的性能[1~2]。本研究主要从制粒工艺对AgWC(12)C(3)材料性能的影响进行探讨。

1 试验

1.1 AgWC(12)C(3)粉体制备

采用化学包覆法制备AgWC(12)C(3)粉体。原材料为Ag板:纯度>99.9%;Ag粉:-200目,纯度>99.9%;WC粉:费氏平均粒度3 μm;C粉:激光粒度d505 μm~7 μm,纯度>99.5%。

Ag板、WC粉和C粉按85∶12∶3质量百分比配料。将Ag板用50%硝酸溶液溶解得到硝酸银熔液,往溶液中加入氨水,然后加入WC粉和C粉,边搅拌边加入水合肼,还原出的银包裹住WC粉和C粉形成沉淀,将沉淀清洗烘干后得到AgWC(12)C(3)包覆粉。

1.2 AgWC(12)C(3)粉体制粒

将上述AgWC(12)C(3)包覆粉分成3份,记为1#、2#和3#包覆粉,分别采用烧粉制粒、掺胶制粒和干法制粒制备出具有一定流动性的AgWC(12)C(3)混合粉。

烧粉制粒:将1#包覆粉用马弗炉在氨分解气保护下850 ℃恒温烧结2 h,冷却后,用摇摆式颗粒机强制过40目筛,得到1#AgWC(12)C(3)粉。

掺胶制粒:将粉末黏合剂加热溶解到异丙醇溶剂中制得胶水,均匀掺入2#包覆粉中,胶与粉的比例约为1∶100,真空烘干后,过40目筛,得到2#AgWC(12)C(3)粉。

干法制粒:将3#包覆粉装入胶套进行等静压压锭,10 MPa压力下保压10 s,将锭子敲碎后,用摇摆式颗粒机强制过40目筛,得到3#AgWC(12)C(3)粉。

1.3 样品制作

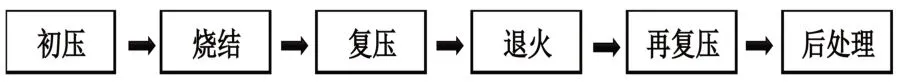

将上述3种制粒粉体采用完全相同的制备工艺分别得到1#、2#和3#样品。工艺流程如图1所示,主要工艺参数如表1所示。

表1 AgWC(12)C(3)样品制备主要工艺参数

图1 AgWC(12)C(3)样品制备工艺流程

1.4 性能检测

按GB/T 5586《电触头材料基本性能试验方法》,用数显布氏硬度计检测样品的硬度;根据阿基米德原理用电子密度计检测样品的密度;根据双臂电桥原理用直流低电阻测试仪检测样品(尺寸50 mm×10 mm×2 mm)的体积电阻率;用万能试验机检测样品的抗弯强度;用FEI场发射扫描电镜观察样品的断口形貌;根据GB/T 26871《电触头材料金相试验方法》,用金相显微镜观察样品的金相组织;最后将样品焊接后组装到250 A塑壳断路器中测试其电性能。

2 结果与分析

2.1 力学物理性能

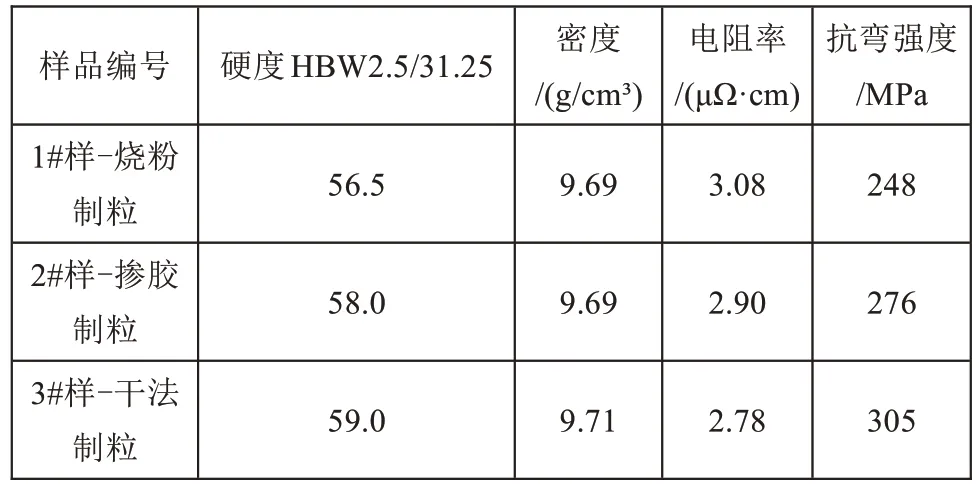

三种制粒工艺分别对应三款样品,分别记为1#样—烧粉制粒、2#样—掺胶制粒和3#样—干法制粒,其力学物理性能如表2所示。

表2 不同制粒工艺制备的AgWC(12)C(3)样品的力学物理性能

从表2数据可以看出,采用三种不同的制粒工艺制备的AgWC(12)C(3)样品,硬度和密度差别不大,但电阻率和抗弯强度差别较大。电阻率方面,1#样>2#样>3#样,与1#样相比,3#样电阻率降低了9.7%;抗弯强度方面,1#样<2#样<3#样,与1#样相比,3#样的抗弯强度提高了23%。

作为断路器的静触头,相同材质的情况下,电阻率越低,相应的断路器的温升会更低;在满足抗熔焊能力的前提下,相同材质和相同生产工艺的材料,抗弯强度越高,相应的断路器的电寿命会更高。据此可对三种制粒工艺制备的样品静态性能进行对比:3#样优于2#样,2#样优于1#样。

2.2 金相组织

三款样品金相显微照片如图2~4所示。

图2 1#样金相-烧粉制粒

图3 2#样金相-掺胶制粒

图4 3#样金相-干法制粒

图2~4所示的金相显微组织都比较均匀,这是化学包覆法制粉的优势。另外从图中可以看到1#样和2#样存在少量气孔,孔径约20 μm,3#样无明显气孔。从金相上不能直观反映出制粒工艺对产品性能的影响。

2.3 断口形貌

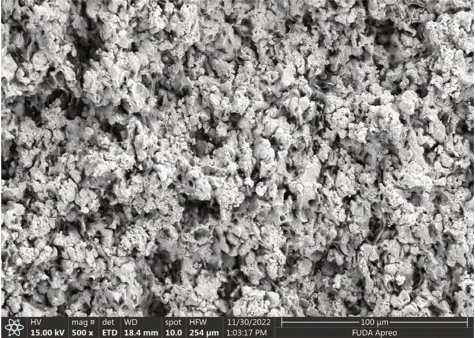

三款样品抗弯强度检测后的断口形貌如图5~7所示。

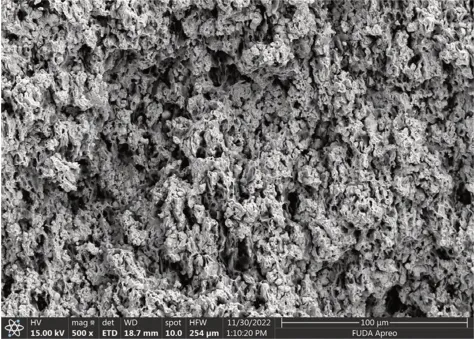

图5 1#样断口形貌(烧粉制粒)

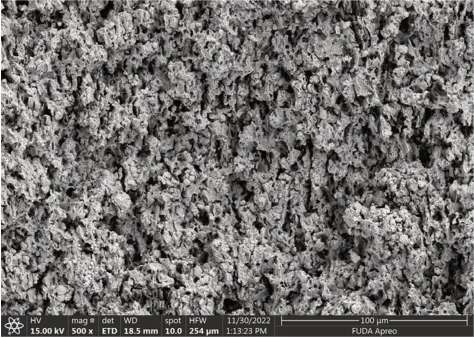

图6 2#样断口形貌(掺胶制粒)

图7 3#样形貌(干法制粒)

从图5~7所示的断口形貌对比来看,1#样断口有较明显的颗粒状,说明1#样烧结程度低,银与银没有充分结合,因此它的电阻率高、抗弯强度低(见表2)。与之相比,3#样断口呈现光滑的细小颗粒,说明3#样烧结程度高,银与银结合充分,这也是它电阻率明显更低,抗弯强度明显更高的原因。2#样断口介于两者之间,它的电阻率和抗弯强度也是介于两者之间,说明2#样烧结程度介于两者之间。

从以上力学物理性能、金相组织及断口形貌对比可见,三种制粒工艺制备的样品在静态性能上,干法制粒优于掺胶制粒,掺胶制粒优于烧粉制粒,直观表现在电阻率和抗弯强度的差别上,根本原因在于烧结程度不同。分析认为,烧结程度不同是由于粉体的烧结活性不同导致的,烧粉制粒工艺由于采用高温烧结粉体,颗粒长大后相互结合形成团聚,比表面积降低,使粉体的烧结活性大幅降低;干法制粒工艺由于粉体未经高温加热,颗粒与颗粒之间仅通过机械啮合达到制粒目的,烧结活性高;而掺胶制粒工艺虽然未经高温烧结使其活性下降,但由于胶分解后总是会存在残留,甚至会产生闭孔使胶分解的气体不能彻底排出,从而降低了其烧结活性。

2.4 电性能试验

将三款样品(厚度2.5 mm)焊接后组装到国内某知名品牌250 A塑壳断路器上进行电寿命测试,动点为熔渗工艺制备的AgW(50)电触头。1#样电寿命4479次后失效,2#样电寿命5980次后失效,3#样电寿命8000次仍未失效。电寿命的试验结果也印证了上述力学物理性能反映出的静态性能对比结果。需要说明的是,硬度和抗弯强度的比较只有在同种材质(包括粒度)、同种加工状态的前提下才有意义,因为原材料的粒度、产品的软硬态都会影响产品的硬度和抗弯强度。

3 结论

(1)采用不同的制粒工艺制备的AgWC(12)C(3)电触头,其密度和硬度差别不大,但电阻率和抗弯强度存在较明显差别,综合性能对比,干法制粒优于掺胶制粒,掺胶制粒优于烧粉制粒。

(2)采用不同的制粒工艺制备的AgWC(12)C(3)电触头,其电寿命差别明显,干法制粒优于掺胶制粒,掺胶制粒优于烧粉制粒。

(3)与烧粉制粒相比,采用干法制粒制备的AgWC(12)C(3)电触头,其电阻率降低了约9.7%,抗弯强度提高了约23%,电寿命提高了78%以上。