纯铜触头表面激光熔覆铜基合金的性能试验研究

薛守洪, 李保坤, 叶海龙, 陈燕, 张书慧

(1. 内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020;2. 华北电力大学电站能量传递转化与系统教育部重点试验室,东方电气(天津)风电叶片工程有限公司,北京 100000;3. 内蒙古电力(集团)有限责任公司巴彦淖尔供电分公司,内蒙古巴彦淖尔 015099)

0 引言

隔离开关是电力系统中使用量最大、应用范围最广的电气设备之一,其故障的发生往往会导致大范围的停电事故,严重影响电网的运营安全。电触头是高压开关电器的关键部件,在开关闭合瞬间,触头间隙产生温度高、能量大的电弧,烧蚀触头表面。每年由于触头发热、过热等缺陷造成隔离开关损坏、电网大面积停电的事故时有发生,这不但会造成大量的经济损失,也会对变电站工作人员的生命安全造成巨大的威胁[1-2]。触头的损坏主要发生在电弧烧蚀过程中,主要由以下三个部分组成: 首先,表面已有的附着物与低熔点铜的挥发与溅射;其次,铜的熔化飞溅与冷却凝固达到动态平衡;最后,表面凹凸不平和强烈烧蚀。但分断电弧不会直接造成触头的熔焊,因为分断电弧相对时间长,能量大,会使接触表面更加不平,侵蚀量大,使触头在下一次闭合时更易出现高能量的预放电电弧、弹跳电弧和熔焊现象[3-4],即触头既要承受机械冲击,还要被电弧腐蚀。此外还有制造过程中本身带有的缺陷。

目前常用的是纯铜触头,其具有良好的导电性能,但是在使用过程中会出现强度下降、抗变形能力低等情况而失效;铜表面易生成氧化膜,导致电阻变大温升变快,且纯铜在耐蚀性、温度、强度等方面表现较差。国内外对触头材料正进行着大量的研究工作,从研究方向来看,主要有以下三个方面:其一,开发新型的触头材料;其二,在不改变材料的情况下,寻找新的制备工艺;其三,在主要材料不变的情况下,通过添加新的合金元素或非金属化合物,提高材料的性能[5]。本研究主要通过后两种途径来提高触头材料的综合性能。

激光熔覆是一种新型的表面技术,其原理是利用能量高度集中的激光束将置于基体表面的熔覆材料和基体同时融化和凝固,制备与基体达到冶金结合且稀释率较低的具有熔覆材料特性的激光熔覆层。这种熔覆层往往具有基体所不具有的优良性能,如良好的耐磨、耐腐蚀以及耐热、抗氧化等性能[6]。激光熔覆技术在恶劣工况条件下使用但又要考虑经济因素而不能大面积使用性能优异的材料制备的构件上应用潜力巨大。此外,根据王颜明等人[7]的研究,在相同的电流和电流击穿次数下,铜钨合金中钨含量越高,铜钨合金的耐电弧侵蚀能力越强。同时钨含量越高,铜钨合金在电弧侵蚀下,易发生裂纹。说明相比于钨含量较低的铜钨合金,钨含量越高,铜钨合金的脆性越大,越易产生开裂,与铜钨合金的硬度变化相对应。

本研究利用激光熔覆技术在纯铜触头表面制备具有耐磨耐蚀性的铜基熔覆层来进行防护,并对所制备的三种铜基熔覆层的微观形貌、成分分布、硬度、导电性以及耐蚀性进行了研究。

1 试验材料和方法

1.1 试验材料

试验基体为20 mm×20 mm×8 mm的纯铜板材(与GW5-35高压隔离开关触头材料相同)。熔覆材料成分如表1所示。粉末粒度为140目~325目。钨铜合金电触头一般是高钨低铜(钨的质量分数为50%~90%)型的。Cu具有良好的导热性和导电性,W具有高密度、高强度、高熔点和低膨胀系数,两者既不互溶也不能形成金属间化合物。但是铜的增加显著降低了合金的孔隙率,但铜的团聚倾向也更明显,W元素在铜中分布不均,合金与浸润铜液的界面疏松。钨铜复合材料是由高熔点、高硬度的钨和高导电、导热率的铜所构成的假合金。Cu-W材料同时具备了Cu、W的优点,其导热导电性良好、密度大、膨胀系数小,因而作为电触头材料得到广泛应用[8-11]。同时在铜钨合金中加入少量的Ni,以增加材料的硬度及耐蚀性[12]。

表1 熔覆材料成分表 (质量分数,%)

1.2 试验方法

采用同步送粉的方式在纯铜板材基体表面进行激光熔覆。激光熔覆之前,纯铜板材表面需进行预处理,以免影响熔覆效果。预处理方法为:使用200目~600目砂纸打磨板材表面,以去除表面的杂质和氧化皮,再用丙酮清洗,去除杂质,最后将板材固定于熔覆工作台上。采用板材固定,激光头移动的方式进行激光熔覆。将表1中三种成分的合金粉末在120 ℃下烘干1 h后填装到送粉设备中。激光熔覆设备采用RFL-C3300W型激光器,各个熔覆层的试验参数如表2所示。

表2 各熔覆层相关制备参数

通过调整参数,单层熔覆层的厚度可以达到600 μm。按照相同的方式进行三次熔覆,制备完成后熔覆层总平均厚度约为1200 μm~1400 μm。将制备完成的熔覆层打磨平整,并进行抛光处理,以获得形貌良好的耐蚀耐磨熔覆层。通过线切割,分别准备硬度测试、盐雾试验(按GB/T 10125—2012《人造气氛腐蚀试验盐雾试验》)、导电率测试所需的试验样品。

熔覆层截面显微硬度的测试方法为“S型打点测试法”,从熔覆层表面开始,向基体方向打点,与熔覆层水平方向取三个点,各点间距为50 μm,与熔覆层垂直方向各点间距为150 μm,载荷为200 g/N,其中0处为基体位置。耐蚀性测试为根据试验标准(GB/T 10125—2012)设计的中性盐雾试验,配制5%的NaCl溶液(50 g/L),使盐雾箱收集的喷雾溶液的pH值控制在6.5~7.2之间,并用新的沸腾水配置溶液,以减少溶液中的二氧化碳,避免pH值变化。盐雾室内温度设置为35 ℃,压力桶温度设置为45 ℃,湿度大于95%,降雾量为1 mL/(h·cm2),喷嘴压力为70 kPa,连续喷雾,每隔24 h取出样品进行观察与测试。试验总时长为120 h。

2 试验结果与分析

2.1 熔覆层组织结构

对熔覆层表面进行测试,厚度均为1500 μm以上。其中,CuW10Ni3熔覆层表面光滑平整,整体厚度均匀,无明显孔洞。随着熔覆层中W元素含量的增加,其表面形貌逐渐变差,如图1所示。与CuW10Ni3相比,其他两种熔覆层表面开始出现少量孔洞,而CuW40Ni3表面形貌较差,孔洞较多。利用着色渗透探伤剂对三种熔覆层表面进行无损探伤检测,结果三种熔覆层表面均无裂纹存在。

图1 三种熔覆层宏观形貌

三种熔覆层与基体结合处形貌如图2所示。从图2可以发现三种熔覆层与基体均为冶金结合,二者结合紧密,基体为单一的灰色相,熔覆层内包含白色和灰色两相。随着W元素含量增加,白色相含量逐渐增多。

图2 熔覆层与基体结合处形貌

各熔覆层不同位置的成分如表3所示。图3~5分别为三种熔覆层的截面形貌及元素分布图。从图3~5可知,白色相由W元素组成,灰色相由Cu、Ni两种元素组成,Cu元素含量远高于Ni,熔覆层产生了W元素的偏聚,这是由于W熔点较高,熔覆层中的W颗粒呈现出被Cu和Ni元素包覆的现象。CuW10Ni3和CuW20Ni3两种熔覆层中W含量较少,分别为10%和20%;对比来看,CuW20Ni3熔覆层中W元素分布最不均匀,既有小颗粒状的偏聚,也有大的成团状的偏聚。而CuW40Ni3熔覆层中,W元素含量显著提升且较为均匀地分布在灰色基体相中,与CuW20Ni3熔覆层类似,既有小颗粒状的偏聚,也有大的成团状的偏聚。

图3 CuW10Ni3熔覆层截面形貌及元素分布

图4 CuW20Ni3熔覆层截面形貌及元素分布

图5 CuW40Ni3熔覆层截面形貌及元素分布

表3 各相元素含量(质量分数,%)

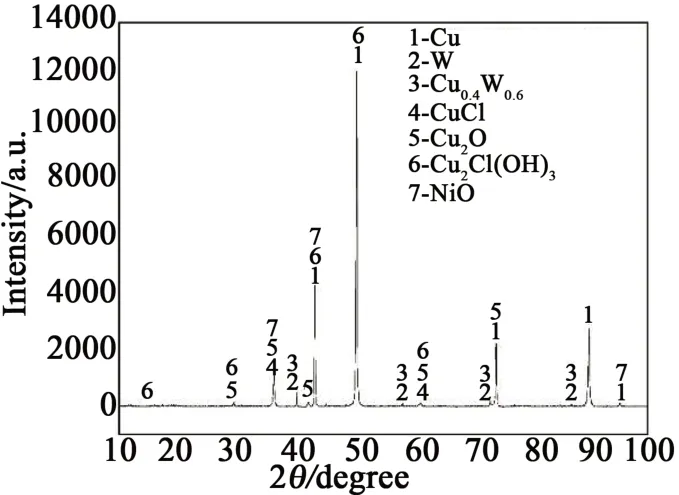

2.2 XRD结果

图6为三种熔覆层的XRD结果。从图6可以发现,三种熔覆层的衍射峰几乎一致,熔覆层由Cu、W以及Cu-Ni固溶体组成。此外,在熔覆层中,均没有检测到氧化物的存在,这证明在激光熔覆过程中,氩气在激光熔覆过程中起到了充分的保护作用,制备完成的熔覆层中并无氧化现象产生,这为材料耐蚀性能、导电性能的准确检测提供了保障。

图6 三种熔覆层表面的XRD分析结果

2.3 硬度分析

图7为熔覆层到基体的硬度曲线。从图7可以看出,由基体到熔覆层方向,在过渡区域呈现一个硬度增长梯度;在熔覆层区域,整体的硬度值明显高于基体位置。由基体的60 HV~70 HV增长到90 HV以上。而对比三个成分的熔覆层,随着W含量的增加,熔覆层的硬度也增加,CuW40Ni3熔覆层平均硬度增加到约130 HV,与基体相比,熔覆层硬度增大了1.5倍~2倍。

图7 基体到熔覆层的硬度曲线

根据XRD结果,由于Ni的存在,熔覆层中形成了Cu3.8Ni相,这在一定程度上对硬度的增加起到了作用[13]。并且发现CuW10Ni3、CuW20Ni3的硬度波动较大,结合扫描电镜图,W元素的富集以及分布不均可能导致了这一结果。另外,由于激光熔覆技术本身具有迅速熔化、扩展和迅速凝固(冷却速率通常达到102℃/s~106℃/s)的特点,其熔覆层组织特征一般都非常细小致密,能有效提高熔覆层的硬度[7]。

2.4 导电性分析

表4展示了各熔覆层的导电率,整体来看,与纯铜基体相比熔覆层导电率较低。通过对比发现,随着W含量的增加,导电率逐渐降低,结合截面扫描电镜图与XRD分析,熔覆层中少量孔洞的存在以及Ni、W元素的添加,在增加了耐蚀性和硬度的同时,也对表面导电性造成了很大的影响。

表4 三种熔覆层的导电率 (%)

2.5 盐雾试验

通过盐雾试验,对三种熔覆层进行耐蚀性能测试。三种熔覆层盐雾腐蚀试验过程中试样失重与腐蚀时间的关系如图8所示。

图8 失重曲线

从图8中可以发现,两种熔覆层的失重曲线近似为抛物线的关系,这说明熔覆层在腐蚀过程中,表面生成了具有保护作用的腐蚀产物,从而降低了腐蚀速率。CuW10Ni3、CuW20Ni3两种熔覆层相比,随着W元素含量的提高,耐蚀性降低,总失重分别为CuW10Ni3熔覆层1.5621 mg/cm2,CuW20Ni3熔覆层3.7247 mg/cm2,CuW20Ni3熔覆层失重是CuW10Ni3熔覆层的2.4倍。

对CuW10Ni3和CuW20Ni3熔覆层的失重曲线进行拟合,分别得到如表5所示的拟合公式。从表5可以看出,加入Ni元素后CuW10Ni3、CuW20Ni3两种熔覆层的失重曲线相近,都是近似抛物线关系。通过XRD分析可以得知,在加入少量的Ni元素后,除了纯Cu、W两相外,熔覆层中出现了新的Cu3.8Ni相。Cu-Ni合金具有良好的耐蚀性能[12],因此Ni元素的添加,Cu-W-Ni熔覆层的耐蚀性有较大的提高。

表6为三种熔覆层不同时间的盐雾腐蚀后宏观形貌。对比表6中CuW10Ni3、CuW20Ni3、CuW40Ni3三种熔覆层,明显发现,随着熔覆层W含量的提高,其表面形貌逐渐变差,尤其是CuW40Ni3熔覆层表面被腐蚀产物包覆,并且出现了十分明显的孔洞。结合表5可以看出,CuW20Ni3、CuW40Ni3两种熔覆层都出现不同程度的失重,但CuW40Ni3熔覆层由于表面孔洞较多,腐蚀产物难以清除等原因,产生了增重现象。

表6 三种熔覆层不同时间的盐雾腐蚀后宏观形貌

图9为CuW40Ni3熔覆层经过120 h盐雾腐蚀后XRD结果。根据XRD卡片对比,Cu-W-Ni系熔覆层表面腐蚀产物主要有CuCl、Cu2O、Cu2Cl(OH)3、NiO。

图9 盐雾试验后CuW40Ni3熔覆层XRD结果

Cu-W-Ni系熔覆层的电化学腐蚀机理分析认为[14],在发生腐蚀的过程中,铜钨镍熔覆层中Ni元素会对材料起到保护作用,在其腐蚀初期阶段,除了发生铜的腐蚀溶解反应外,并伴随发生反应(1)、(2)、(3),生成Ni2+,随着腐蚀的进行,发生反应(4)、(5),试样表面生成一层钝化膜。由于合金表面生成了NiO、Cu2(OH)3Cl和Cu2O等具有一定耐蚀性能的腐蚀产物,合金的耐蚀性得到了较大的提高。

3 结论及展望

(1)采用激光熔覆制备了CuW10Ni3、CuW20Ni3、CuW40Ni3熔覆层,熔覆层表面除了Cu、W两相外,还出现了第三相Cu3.8Ni。熔覆层与基体均融合较好,呈冶金结合。熔覆层成分分布较均匀,W元素产生一定程度偏聚。

(2)三种Cu-W-Ni熔覆层的硬度相比于纯铜基体有显著提高,同时随着W元素含量的增加,硬度值呈现上升趋势。

(3)随着W含量的增加,导电率逐渐降低,结合截面扫描电镜图与XRD分析,熔覆层中少量孔洞的存在以及Ni、W元素的添加,在增加了耐蚀性和硬度的同时,也对表面导电性造成了很大的影响。

(4)整体来看,CuW10Ni3熔覆层的综合性能稍好于其他两种Cu-W-Ni系熔覆层。