航行体水下发射过程气幕降载特性

施 瑶, 鲁杰文, 杜晓旭, 高 山, 任锦毅

(西北工业大学 航海学院;无人水下运载技术重点实验室,西安 710072)

水下发射气幕降载技术指高速燃气通过孔口、管口、喷嘴等位置时,在发射筒口周围形成气幕,并在航行体发射前形成一条气流通道,使航行体在气流通道航行的发射技术[1-2].气幕发射技术可以降低发射荷载、改善航行环境、提高航行体运动速度.气幕作用下,发射筒口气团压力得以有效降低,从而减小了发射筒内气团再次膨胀引起的压力波对发射系统的损害[3-4].采用气幕发射技术能有效降低航行体在航行过程中的阻力、降低航行体出筒及运行过程中受到的来流荷载,从而改善航行体在水中的动力环境,提高航行体速度,保持更稳定的出水运动姿态[5-7].

气幕的形成需水下气体射流的含气量达到95%以上,故气体射流是形成气幕的关键因素.研究水下发射过程气幕降载特性,应首先研究气体射流的相关特性.早期对射流的研究从单相流开始,主要针对气体的单相射流,Dahikar等[8]采用数值仿真方法得到水下气体射流的长度随喷管喷口方向自上而下转动而逐渐减小;Arghode等[9]研究了气体射流的不稳定性与流体之间的相互影响,气体射流非稳定的频率随动量的增大而增大;Aydemir等[10]研究了由喷管形成的射流产生的涡环,指出产生涡环的射流平移速度与流体层流速度的关系.由于水下气体射流的广泛应用,国内也开展了水下高速射流的相关研究,其中王晓宏等[11]研究了水环境的惯性对水下喷管内气体流动造成的阻滞作用;徐小强[12]通过数值方法较为全面地反映了水下燃气喷管射流形成初期的物理过程;魏海鹏等[13]采用数值模拟方法对水下高速气体射流发展初期和充分发展阶段的流场结构及流体动力特性进行研究,给出两个阶段不同的发展规律及流场特性对导弹的影响,对工程设计具有一定的指导意义.

气幕发射技术源于同心筒发射,同心筒发射概念由Yagla[14]首次提出,并在后续航行体发射实验中对水的横流、发射筒直径、气液界面的相互作用以及水深等方面进行了研究.国内对气幕发射的新方式研究较少,程栋等[15-16]采用筒口气幕技术,通过理论与试验相结合总结出计算气幕保护上下边界的工程计算方法,并在此基础上分析了筒口气体射流分布规律、航行体表面压力和弯矩载荷,证明了喷射燃气形成的气幕能有效降低航行体出筒载荷,增大燃气喷射流量、均衡布置喷嘴位置及提前喷射等措施有利于降载效果提升;尚书聪等[17]在筒口气幕技术的基础上采用数值模拟方法,分析了水下气幕对航行体发射过程中的受力影响;蔺晓建[18]通过数值模拟研究了有无横流作用下水下气幕的生成发展规律及横流作用下航行体受到的流体动力,为航行体具备良好的弹道环境提供技术支撑.

综上所述,国内外关于水下气幕的研究成果主要集中在同心筒气幕发射技术,而在喷嘴位置及形成气幕通道后航行体的表面压力及其他影响因素方向的公开研究成果较少.采用在发射筒筒口周围布放高速燃气喷嘴,进而在筒口附近形成气幕通道的方案,使航行体在水下发射过程中的出筒载荷降低.基于流体体积(VOF)均质多相流理论、标准的k-ε湍流模型及重叠网格技术,仿真通过用自定义函数控制航行体自发射至离筒的三维非定常运动,建立三维气幕降载数值模型.在筒口气幕条件下提取航行体表面脉动载荷数据,分析气幕环境下的流场结构及流体动力演变特性,获得横流强度与燃气喷射流量对航行体出筒载荷的影响规律,为航行体水下发射降载提供技术支撑[19-21].

1 数值计算方法

1.1 控制方程

以N-S方程为基础,描述航行体水下连续发射数值模拟方法,分别求解混合介质连续性方程和动量守恒方程:

(1)

(2)

式中:m为航行体的质量;ρm为m的混合相密度,且ρm=αgρg+αvρv+(1-αg-αv)ρw,其中αg、αv分别为空气相和蒸汽相的体积分数;ρg、ρv、ρw分别为空气相、蒸汽相及水相的密度;ui为i方向上的速度分量;p为混合介质的压强;μm为混合物的动力黏性系数,且μm=αgμg+αvμv+(1-αg-αv)μw,其中μg、μv、μw分别为空气相、蒸汽相以及水相的动力黏性系数;μt为湍流黏性系数;g为重力加速度.

1.2 多相流模型

采用VOF均质多相流,其理论为:假设流体体积多相流模型第q种流体体积分数在网格下为αq,其中αq=0代表第q种流体无网格条件;αq=1代表第q种流体充满网格的条件,主要包括第q种流体和其他流体.离散公式为

(3)

式中:αq,f为第q相流体的体积分数面数值;V为网格体积;Uf为以一定速度流经面网格的体积通量.

1.3 湍流模型方程

采用的RNGk-ε湍流模型包含湍流黏度的可选择公式,其运输方程为

Gk+Gb-ρε-YM+Sk

(4)

(5)

式中:Cε1=1.42,Cε2=1.68,Cε3为常数;Gk为平均速度梯度引起的湍流动能;Gb为由浮力产生的湍流动能;YM为可压缩湍流中波动膨胀对总耗散率的贡献;Sk和Sε为用户定义的源项;Rε为方程附加项;δk和δε分别为k与ε有效普朗特数的倒数.

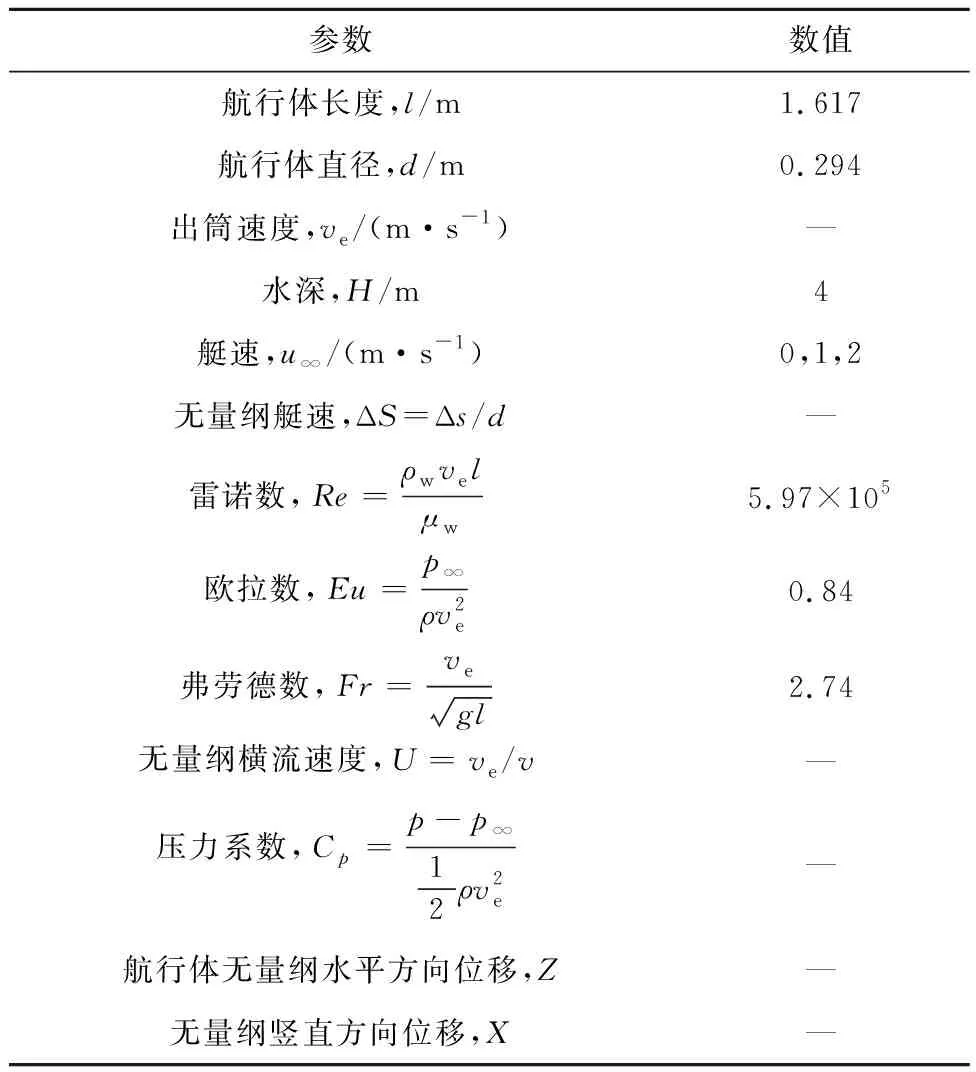

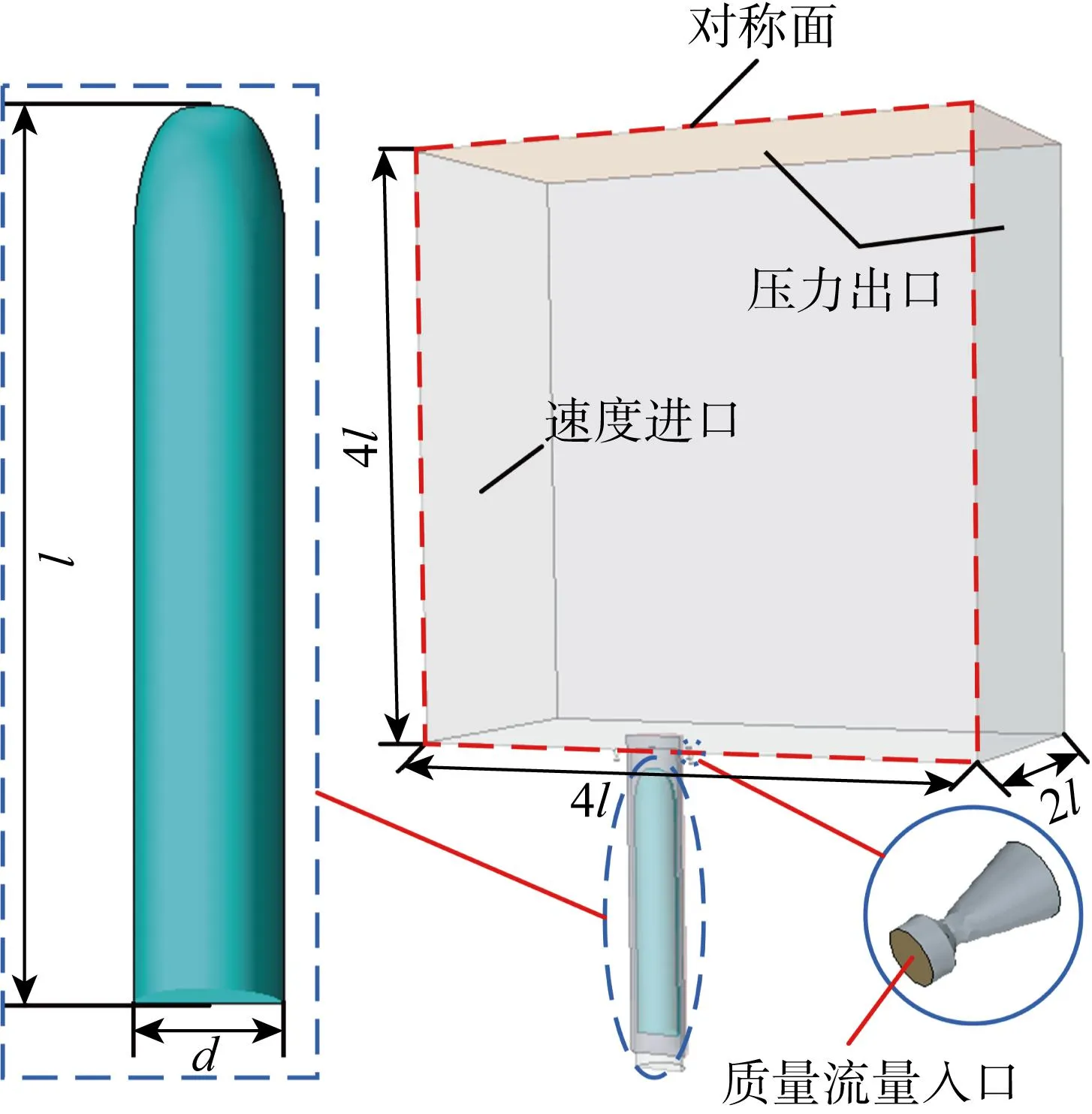

1.4 边界条件与网格细节

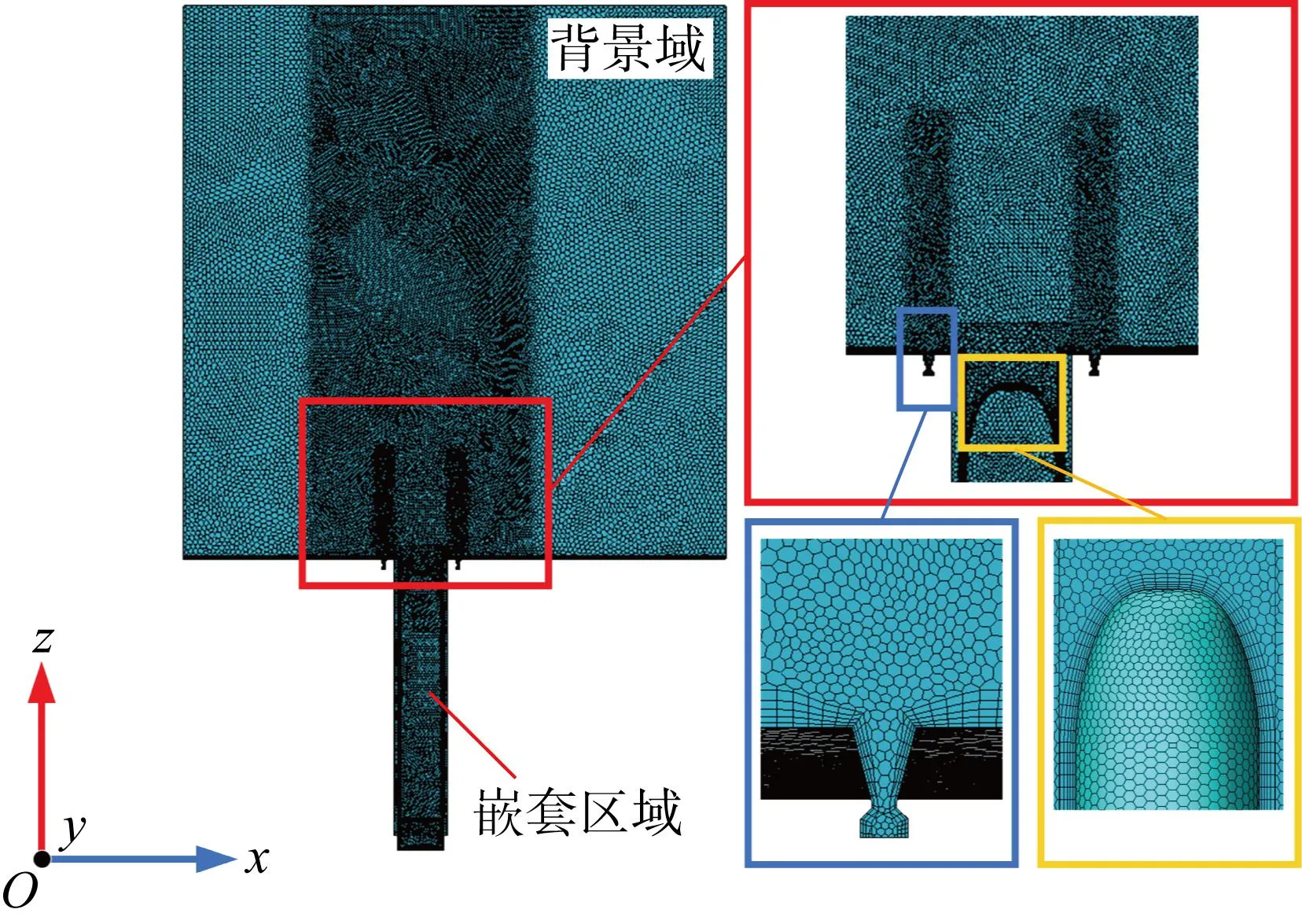

航行体质量为m,直径为d,长径比l/d=5.5,如图1所示.发射筒长度为1.2l,直径为1.2d,发射深度为H.在航行体气幕降载数值模拟中,喷射燃气采用6个喷嘴围绕发射筒中心轴360°等距分布形式,喷嘴中心到发射筒中心距离为L,以此工况进行数值仿真.水面上部区域为空气域,压力为静压;左侧为速度进口;右侧、上部均为压力出口边界条件,将其截面位置设置为对称边界;底部分布的孔口设置为质量流量入口,其中航行体在筒内沿着x轴正方向运动,出筒后以六自由度方式运动.定义横向来流速度沿y轴正方向运动,重力方向沿x轴负方向运动,水下航行体坐标系如图2所示,其中O位于航行体对称轴线上.地面坐标系为Oxyz,弹体坐标系为O′x′y′z′,速度坐标系为Ovxvyvzv.网格划分细节如图3所示,背景域和重叠域均采用多面体网格,边界层网格为均匀拉伸的棱柱层网格.为研究气幕状态下航行体载荷变化情况,同时保证数值方法与使用的湍流模型相匹配,故无量纲壁面距离y+的期望值取5.通过计算特征长度与特征速度的比值,结合其他因素并保证收敛情况下,取时间步长为 0.1 μs.此外,对背景区域和重叠区域的网格进行细化,其中背景域和重叠域网格大小均为0.04d.航行体边界层包含12层均匀拉伸的棱柱层.通过喷嘴喷出定值的燃气流率的气体形成包裹弹体的稳定气幕,研究在有无气幕条件下各参数是否有变化.为控制计算量并提高计算效率,沿长度方向采用1/2计算域.航行体表面的压力监测点如图4所示.其中数值模拟工况、航行体参数及其他相关参数如表1所示.

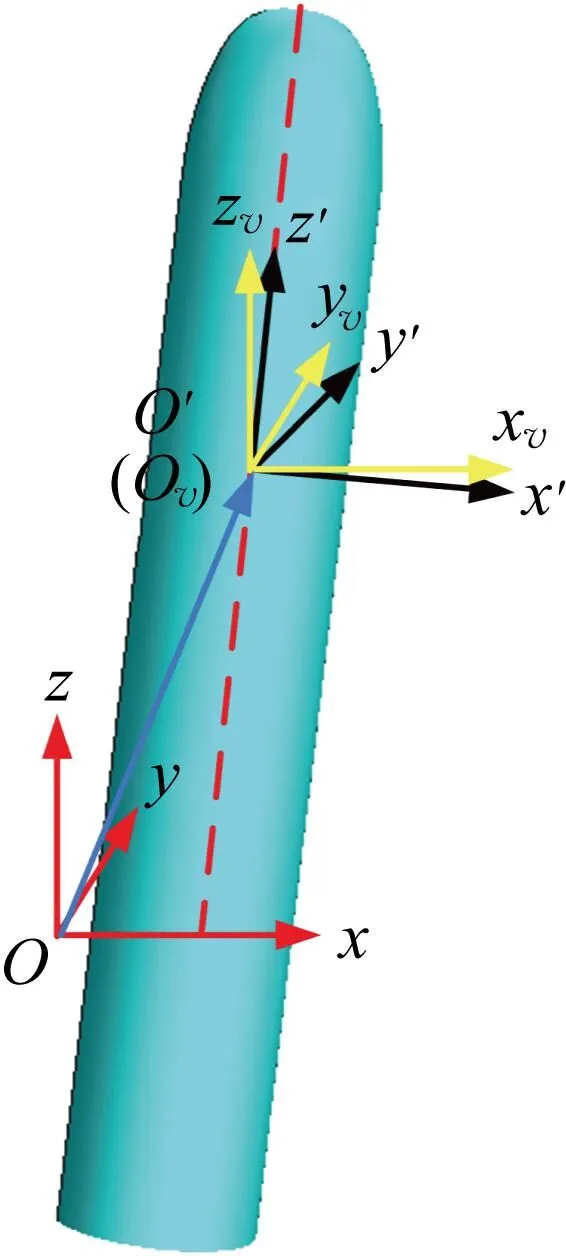

表1 航行体参数Tab.1 Parameters of vehicle

图1 航行体模型示意图与边界条件设置Fig.1 Schematic diagram of vehicle and boundary condition setting

图2 航行体参考坐标系Fig.2 Reference coordinate system of vehicle

图3 网格划分细节Fig.3 Detail diagram of grid division

图4 压力监测点Fig.4 Pressure monitoring point

1.5 数值计算方法验证

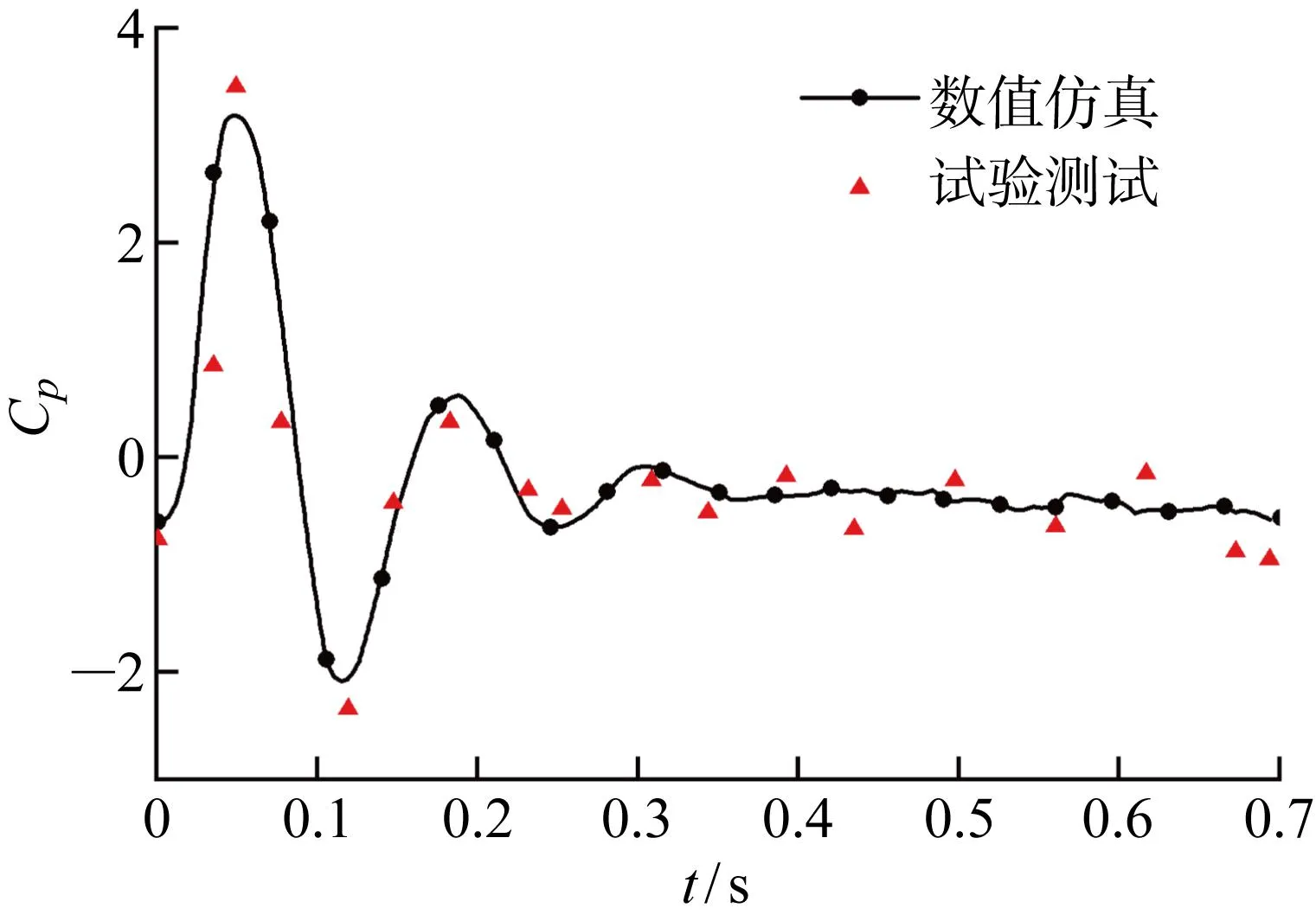

为验证数值计算方法的有效性,给出航行体在有气幕工况下数值模拟与试验研究航行体表面压力系数对比,如图5所示.由图可知,在航行体出水阶段及在气幕包裹下的出筒阶段,仿真和试验结果数据吻合度较好,但在试验过程中因各种因素的干扰会出现压力峰值偏大或偏小的现象,与仿真存在一定误差.误差主要由试验数据提取误差及试验时喷嘴喷射质量流率不稳定造成,其中最大误差为7.2%,在仿真方法要求精度内.

图5 压力系数对比Fig.5 Comparison of pressure coefficients

对航行体模型进行精细尺度网格(5.12×106)、中等尺寸网格(2.33×106)与粗糙尺度网格(1.06×106)计算结果对比,不同尺度网格计算下航行体偏转角(θ)变化如图6所示.由图可知,粗糙尺度网格计算结果与中等、精细尺度网格差异较大,中等尺度网格与精细尺度网格计算结果基本一致.考虑计算成本和效率,故选取中等尺度网格进行数值计算,满足重叠网格计算要求.

图6 网格无关性验证Fig.6 Verification of grid-independence

以Coleman等[22]提出的方法为标准计算网格收敛指数并进行收敛性分析验证,将网格收敛指数(GCI)定义为

(6)

式中:r为网格加密比;Fs为安全因子,当使用两套网格来估算GCI时,Fs取值为3;当使用三套或以上网格来估算GCI时,Fs取值为1.25;p′为收敛精度,取值为1.97.

表2 网格收敛性分析Tab.2 Grid convergence analysis

2 讨论与分析

2.1 航行体气幕发射流场结构演变特性

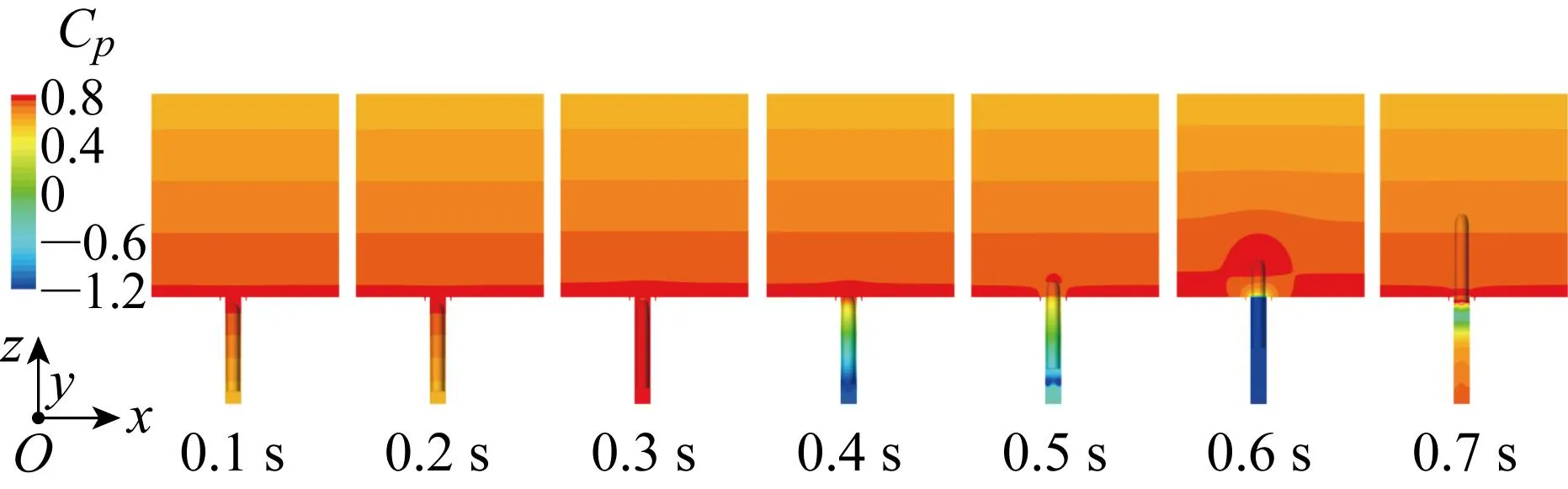

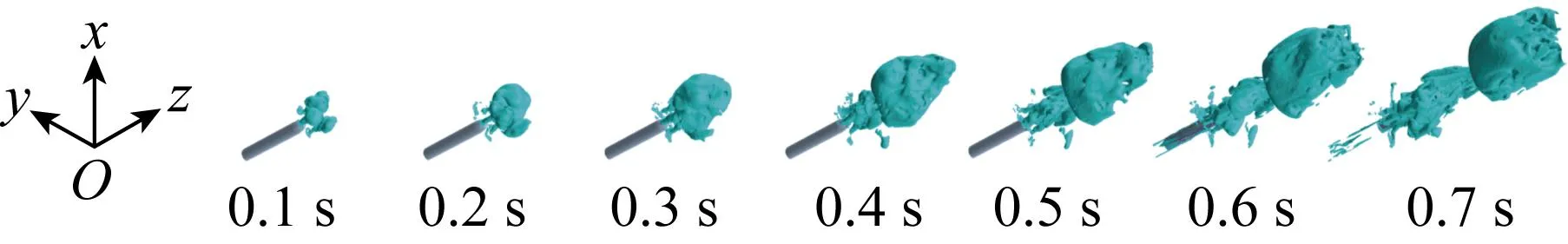

航行体在出筒过程中按照预定的速度规律运动,常规发射航行体出筒过程压力云图、气幕发射航行体出筒过程压力云图及等值面图分别如图7~9所示.由图7可知,航行体0.1 s后开始运动,此时航行体发射筒位置压力较大;0.4 s后航行体开始出筒,常规发射航行体在此时头部压力最大,压力系数达到0.8左右,而在气幕发射工况下航行体在此时的压力系数只有常规时刻的1/2左右.由此可知,气幕工况下航行体头部压力明显下降,起到降载效果.

图7 常规发射航行体出筒过程压力云图Fig.7 Pressure cloud diagram of vehicle exiting process under conventional launched condition

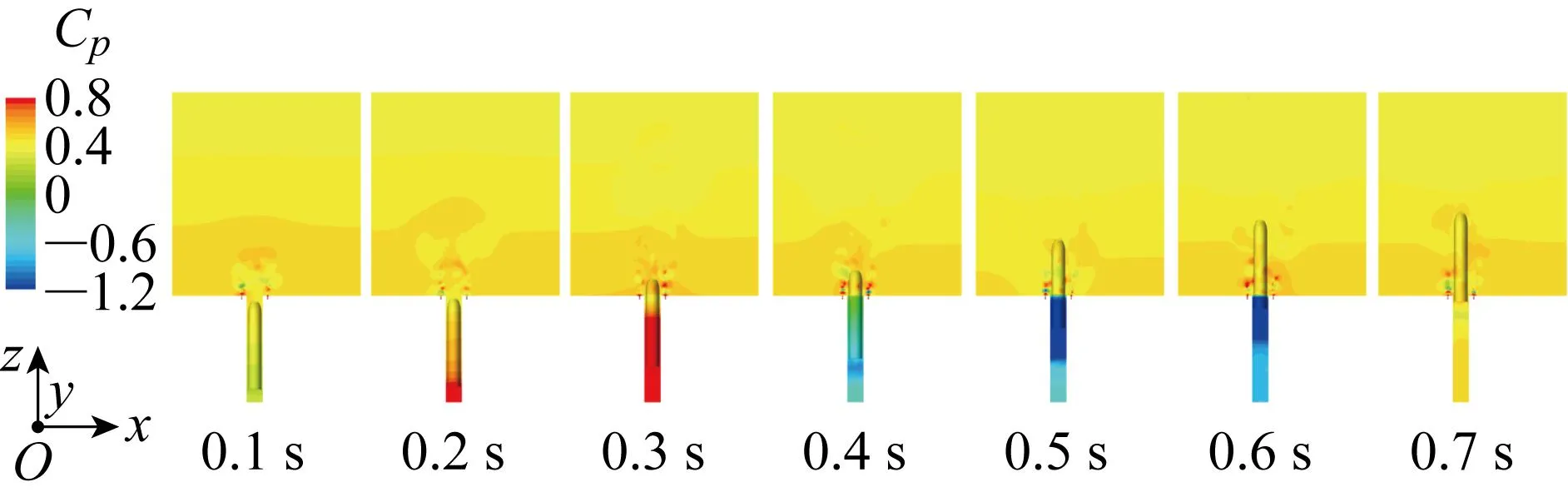

图8 气幕发射航行体出筒过程压力云图Fig.8 Pressure cloud diagram of vehicle exiting process under gas screen condition

图9 气幕发射航行体出筒过程等值面图Fig.9 Contour surface diagram of vehicle exiting process under gas screen launched condition

与常规发射压力云图相比,气幕发射航行体在0.1 s后开始运动,0.4 s后开始出筒,压力系数为0.4左右,航行体头部的压力显著降低如图8所示.随着喷嘴燃气流量的提高,燃气较快到达筒口,随后再轴向拉长,径向膨胀,覆盖整个航行体,航行体头部在气幕的包裹下继续向上运动.直到航行体危险截面到达筒口上沿时,燃气生成的气幕能够完全包裹头部与出筒圆柱段,对航行体运动形成保护并起到降载效果.

由于在气幕工况下航行体在0.4 s后开始出筒,气幕通道在此时刻之后开始起降载作用,所以以下工况研究只分析航行体出筒之后的降载特性.

2.2 航行体气幕发射载荷特性影响

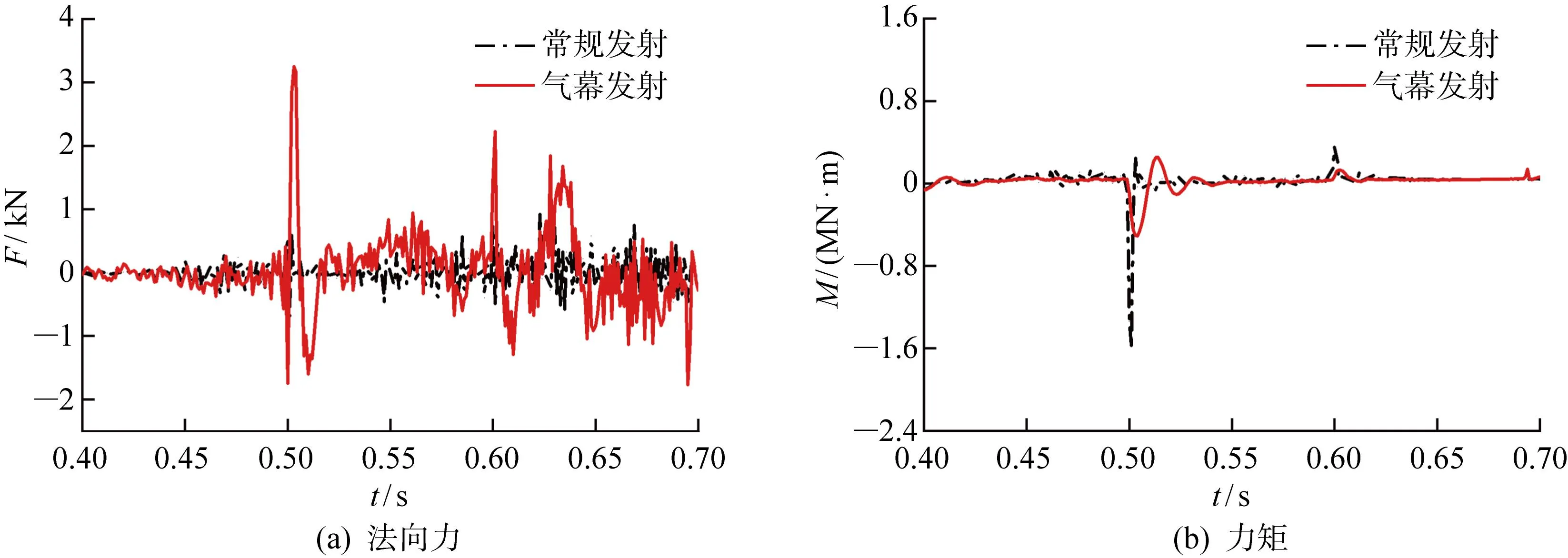

分别给出航行体在有无气幕条件下的力矩M及法向力F(X轴方向)曲线,如图10所示.航行体处于出筒初始阶段,高速燃气的产生使航行体头部出筒时载荷达到最大,航行体开始出筒后筒口压力随之降低.当航行体头部被气幕覆盖后,航行体表面压力出现了明显降低,0.4 s后航行体开始出筒,在图中可以明显看出,在气幕状态下航行体载荷开始发生变化.在常规发射工况下,航行体出筒过程法向力平均值为1.72 kN,但在气幕工况下航行体法向力平均值为5.62 kN,高出常规发射工况下航行体法向平均受力69.395%,说明此工况下气幕发射没有起到横向降载的效果.这是因为燃气喷口需要将高温气体以较高的速度注入流域,在形成稳定的气幕前,高温燃气不断膨胀,排开水体做功.在气幕喷射与航行体发射时刻,气幕膨胀做功推动水体的同时也给航行体施加X正向作用力,加剧了航行体的横向受载[23-24].气幕作用下航行体所受力矩出现了明显的降低,如图10(b)所示.在常规发射情况下,力矩在0.5 s时达到峰值,并在 -1.8~0.3 MN之间波动;在气幕情况下,力矩在-0.5~0.28 MN 之间波动.其中,所受力矩峰值降低了80.3%,由此可知,在气幕工况下航行体所受力矩值发生明显下降.

图10 航行体法向力与力矩对比Fig.10 Comparison normal force and moment of vehicle

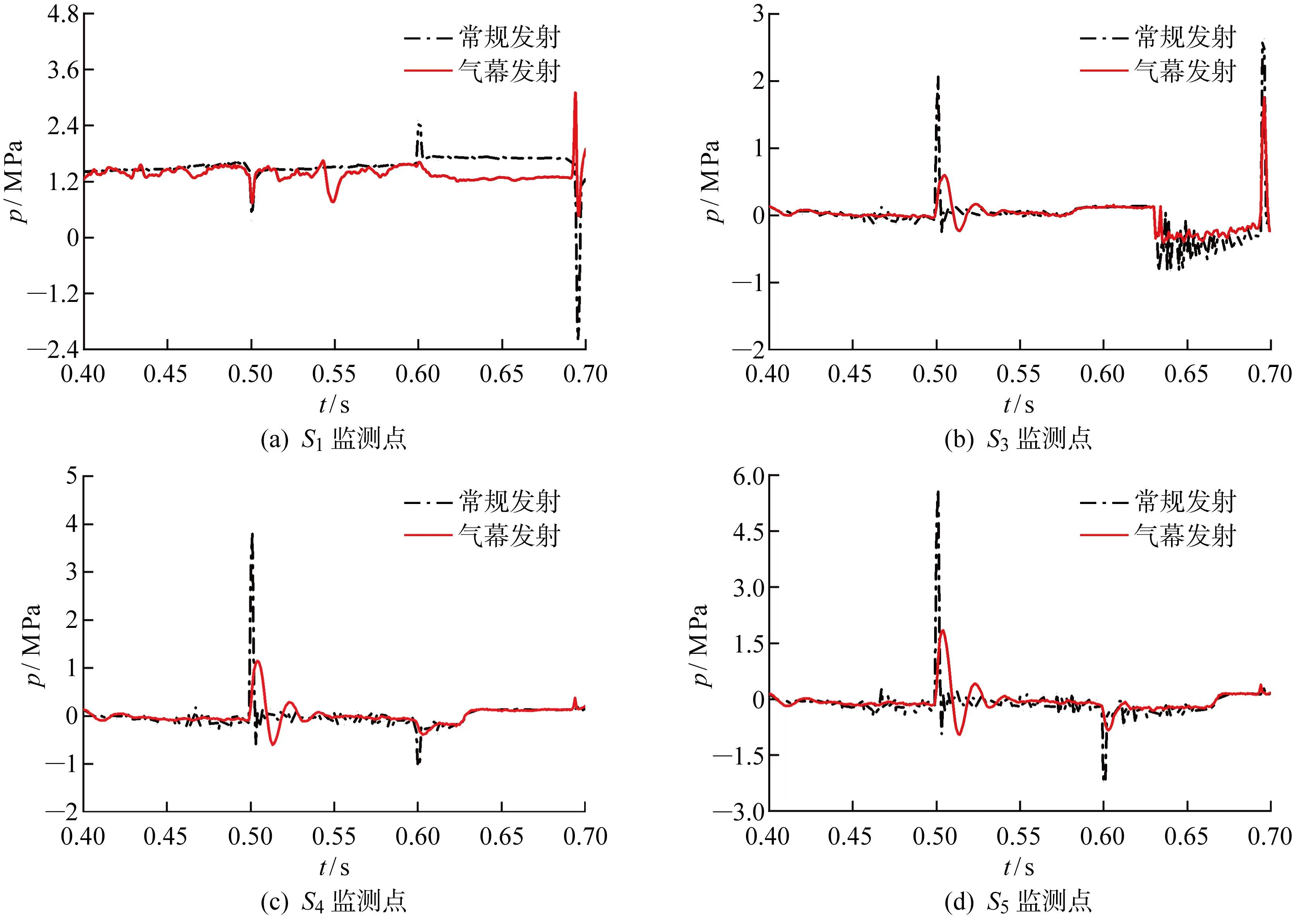

分别给出航行体出筒时刻其表面4个监测点的压力分布曲线,如图11所示.相较于常规发射工况,有气幕工况下峰值均发生了明显下降,其中S4压力监测点在0.5 s左右时刻,常规发射压力峰值从3.8 MN 降低到气幕工况压力1.1 MN,航行体表面压力峰值最大降低了81.2%,气幕工况下航行体表面压力发生了明显下降.

图11 航行体表面监测点压力对比Fig.11 Comparison of pressure at monitoring points on vehicle surface

2.3 不同横流强度下航行体气幕发射载荷特性影响

根据相对性原理,水下发射过程中艇速对航行体受力及流场结构的影响应等效于横流对航行体的影响,因此在仿真研究中,通过改变横向来流速度即可模拟不同艇速下航行体水下发射过程.在发射深度为H,横流为1.0 m/s和2.0 m/s的水下发射工况中进行水下发射数值仿真.

不同横流条件下气幕发射航行体的迎流面与背流面表面压力对比曲线如图12所示.由S7监测点的压力曲线可知,航行体表面在0.50~0.51 s时间段内出现了较高的压力峰值,此时横流为 2.0 m/s,航行体表面压力峰值为720 kPa,横流为 1.0 m/s 时航行体表面压力峰值为650 kPa,无横流工况时航行体的压力峰值为605 kPa.当横流速度由1 m/s提高到2.0 m/s时,航行体表面压力峰值最大增加了56.7%.由此可知,航行体迎背流表面压力随横流强度的增加出现逐步上升趋势.

图12 横流强度下气幕发射航行体表面压力曲线Fig.12 Curves of pressure on the vehicle surface in cross-flow intensity gas screen launched condition

2.4 不同质量流率下航行体气幕发射载荷特性影响

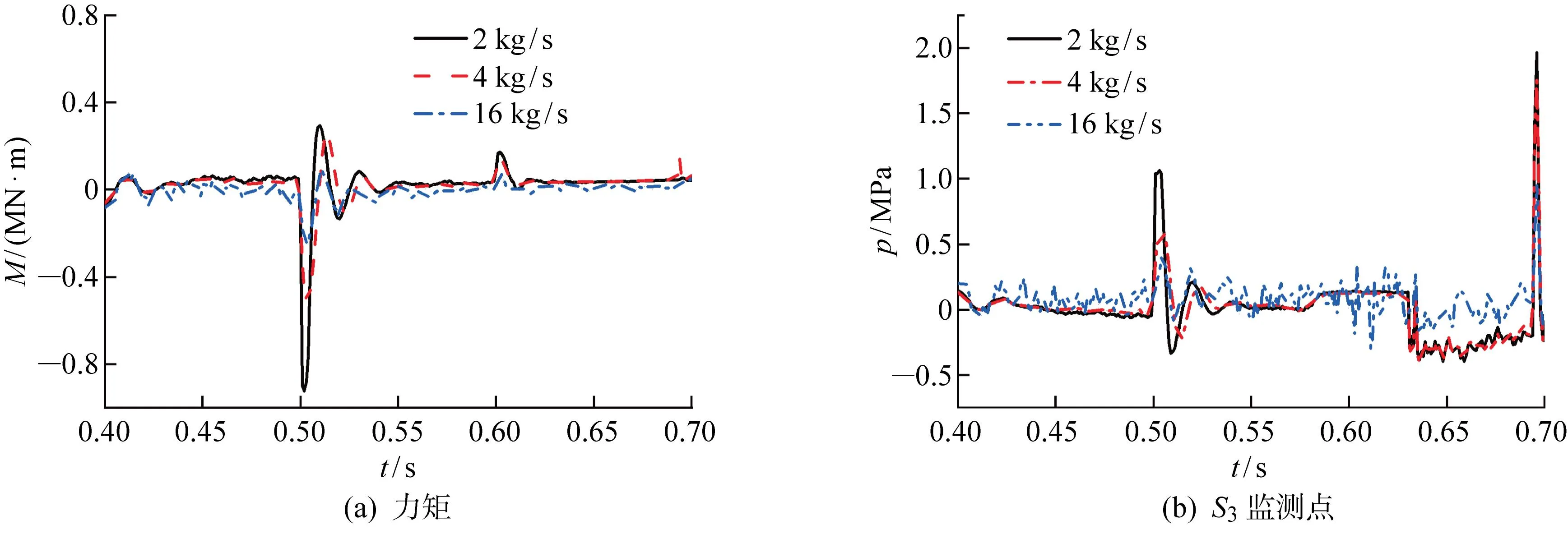

气幕工况下随着高速燃气质量流率的变化,航行体在0.4 s后的出筒阶段力矩及表面压力监测点曲线如图13和图14所示.起始阶段,受高速燃气影响,航行体表明压力分布不均,在0.50~0.53 s期间出现峰值.对比航行体表面S5监测点曲线可知,在质量流率为2 kg/s时,航行体表面压力峰值为3.29 MPa;在质量流率为4 kg/s时,航行体表面压力峰值为1.84 MPa;当质量流率达到16 kg/s时,航行体表面压力峰值为0.86 MPa.当质量流率由2 kg/s 提高到16 kg/s时,航行体所受力矩降低了80.8%,表面压力峰值最大降低了82.8%.由此可知,喷嘴燃气流量的提高有效减小了航行体表面压力,但在0.65 s后航行体表面压力出现波动,这是由于气幕通道形成后期因海水作用形成的通道会出现小范围的溃散现象,导致一小部分航行体表面与海水接触,使压力出现波动.

图13 航行体力矩与表面压力对比Fig.13 Comparison of vehicle moment and surface pressure

3 结论

基于VOF均质多相流理论、标准的RNGk-ε湍流模型及重叠网格技术,建立三维航行体水下发射气幕降载数值模型,研究给定燃气质量流量情况下形成气幕的流场结构演变特性,对比分析不同横流强度、燃气质量流率下发射过程中的出筒降载效果.

(1) 通过对航行体气幕降载的数值仿真发现,出筒过程中航行体在高速燃气形成的气幕通道中运动,在此过程中,气流通道使得航形体出筒载荷降低.

(2) 通过对航行体气幕降载的仿真研究发现,在有气幕工况下,气幕并没有起到横向降载效果,但航行体力矩与表面压力有明显地降低,其中所受力矩峰值降低了80.3%,航行体表面压力峰值最大降低了81.2%.验证了利用该技术提高航行体发射的可靠性与安全性.

(3) 通过对航行体在一定横流强度下气幕降载的仿真研究发现,航行体迎背流表面压力随横流强度的提高而逐渐增加,即横流使得航行体迎背流表面压力增加,其中提高横流速度,航行体表面压力峰值最大提高了56.7%;在不同质量流率的气幕降载的仿真研究中发现,航行体表面压力随喷嘴质量流率的提高呈逐渐下降趋势,其中航行体所受力矩随质量流率的提高降低了80.8%,表面压力峰值最大降低了82.8%.由此可知,喷嘴燃气流量的提高有效减小了航行体表面压力.