非圆齿轮滚齿切削力波动特性及抑制研究

韩 江, 李大柱, 田晓青, 夏 链

(合肥工业大学 机械工程学院,安徽 合肥 230009)

非圆齿轮在传递非线性运动方面具有独特的优势,在机构和机器的设计开发中得到愈来愈多的关注。当前广大学者较多的关注非圆齿轮的设计问题,在节曲线开发、齿廓计算、轮系设计和衍生机构创新方面开展了大量的研究[1-2],并在汽车、自动化设备、农机、连铸设备、流体泵、机器人等领域取得了诸多应用推广成果[3-4]。在设计和应用问题得到较好解决的基础上,制造问题仍是制约非圆齿轮发展的瓶颈,需研究高效率、高精度、高柔性、低成本的制造方法,以满足精密传动、批量制造、形状繁多的制造需求。

滚齿展成是一种高效的制齿手段,适用于直、斜齿非圆齿轮的加工,通过多轴联动及各轴间的变速比约束关系,实现对不同节曲线非圆齿轮的制造。目前学者们对非圆齿轮滚齿的研究,集中在滚切联动模型构建、滚切仿真检验和滚切运动的实现。文献[5]研究齿条刀具与非圆齿轮的展成运动过程,并给出相应的运动方程,论证非圆齿轮的滚齿可实现性;文献[6]推导非圆齿轮滚切最简数学模型,以三轴联动实现滚切加工并进行图形仿真;文献[7]从电子齿轮箱角度研究非圆齿轮展成加工联动控制实现方案,给出非圆斜齿轮滚切加工CNC联动控制的一般原理图;文献[8-9]开展非圆齿轮连续展成插补的实现与实验研究,采用柔性电子齿轮箱实现对变速比联动关系的精确控制;文献[10]研究非圆齿轮滚切加工的最优数学模型并提出一种对角滚切实现方案;文献[11]基于共轭斜齿条研究非圆斜齿轮的展成理论,论证非圆斜齿轮的啮合线及齿面形式。这些研究解决了非圆齿轮滚齿实现的基本问题,即加工可行性、滚切运动形式和运动实现方式的问题。

非圆齿轮滚切相比于圆柱齿轮复杂程度更高,滚切过程在断续切削的基础上,同时具有在节曲线不同位置切削工况存在较大差异的特征,这导致非圆齿轮滚切过程的切削力波动特征更加显著,而当前对于非圆齿轮滚切力及滚切过程预测和改善的研究还较为匮乏。当前在圆柱齿轮滚切力计算研究中,单位切削力系数法得到广泛的应用,其中基于未变形切屑几何特征的Kienzle-Vector切削力经验公式是具有代表性的方法,诸多学者基于该方法开展滚齿切削力的预测计算分析[12-13]。

本文对非圆齿轮滚切过程的切削力计算及其波动抑制问题开展研究,建立基于滚刀齿扫掠实体的断续切削仿真方法及未变形切屑实体的获取方法;重点分析非圆齿轮整周滚切过程中,峰值切削力的位置预测和计算问题。研究滚切联动方案与切削力波动特性之间的关系以及切削力波动的抑制方法,提升切削过程的平稳性。

1 非圆齿轮滚切原理及实现

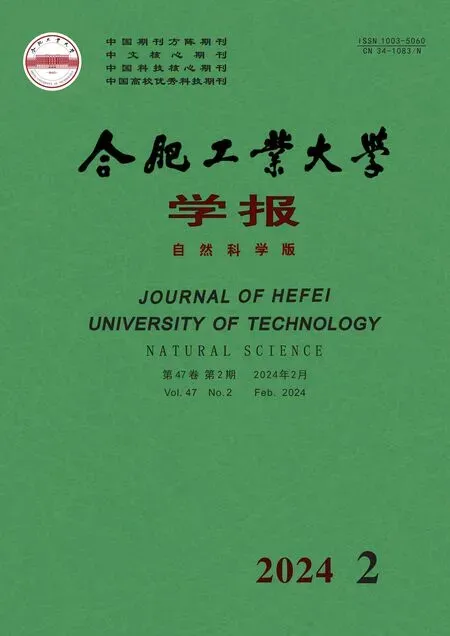

非圆齿轮滚切可看作是蜗杆与非圆齿轮的啮合传动过程,其中蜗杆在自转形成切削运动的同时,还在齿轮轴线方向运动形成全齿宽的加工。从各切削联动轴的运动形式考虑,非圆齿轮与圆柱齿轮的最大不同在于,刀具相对于齿坯在X轴方向具有联动运动。非圆齿轮滚切联动形式如图1所示。

图1 非圆齿轮滚切联动形式

非圆齿轮的滚切运动需要B、C、X、Z轴具有联动关系,联动关系的控制实现可采用主从式柔性电子齿轮箱技术,从保证各联动轴的同步性方面考虑,应选择运动控制性能最差的轴作为主动轴,当主动轴的速度出现扰动时,从运动可及时响应,保证主从运动的同步性。因为B轴承担主切削任务,同时滚刀的切削过程具有断续切削的特点,B轴承受的负载特性异常复杂,影响其运动控制的准确性,所以B轴应作为电子齿轮箱设计的主动轴之一。当B轴作为从动轴时,由于非圆齿轮的滚切特性,该轴需做跟随变速运动,同时承担变负载切削特性,将导致该轴位置难以准确控制;而电子齿轮箱的从动轴运动扰动不影响主动轴运动,从而破坏主从运动的同步性要求。在滚切斜齿非圆齿轮时,Z轴运动影响其他轴的联动关系,通常采用匀速进给的方式,因此B轴和Z轴应作为电子齿轮箱的主动轴。

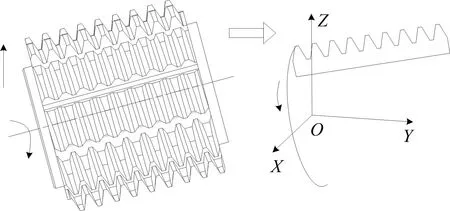

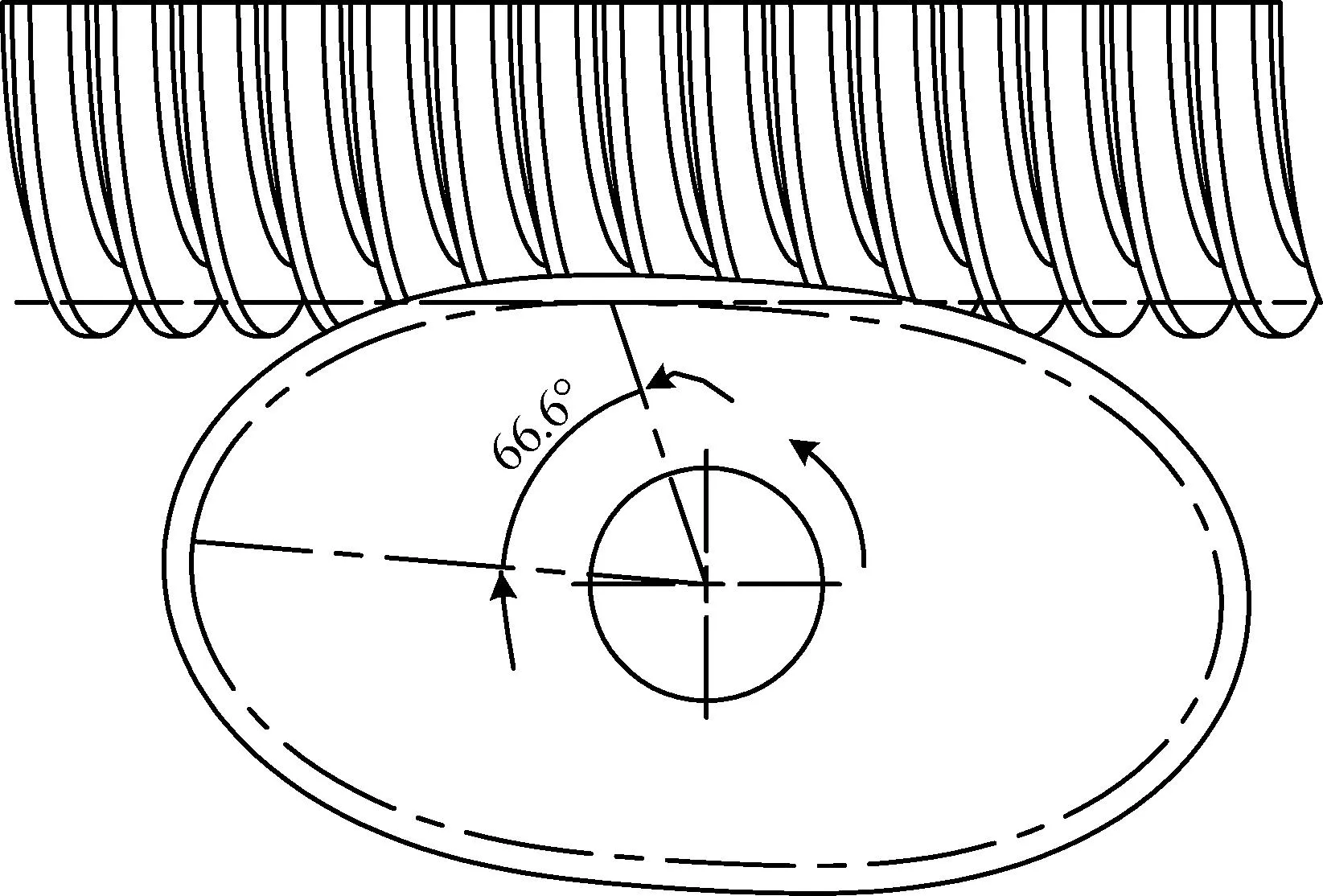

与圆柱齿轮滚切过程相似,滚刀在非圆齿坯端面的投影依然可以视为一等效齿条,从而将蜗杆与非圆齿轮的空间啮合运动等效为齿条与端截面齿轮的平面啮合运动,并可视为齿条中线与非圆节曲线的纯滚动过程。齿坯端面的投影啮合示意图如图2所示。

图2 齿坯端面的投影啮合示意图

在坐标系XOY中,滚刀投影齿条中线与非圆节曲线开展纯滚动,从节曲线的A点进行到B点,该位置对应节曲线的极径为r,极角为φ,极切角为μ。在不窜刀模式下,非圆齿轮滚切的基本联动模型公式[6,14]如下:

(1)

其中:mn为法向模数;β为螺旋角;T为滚刀头数;KZ为符号系数,当非圆齿轮左旋顺铣或右旋铣时取1,左旋逆铣或右旋顺铣时取-1;KC为符号系数,右旋滚刀取1,左旋滚刀取-1。

根据式(1)可知,滚刀在齿坯轴向的进给运动,同时在齿坯回转轴和滚刀移动轴方向产生附加运动,特点主要是与滚切圆柱齿轮时附加运动形式的不同。基于式(1)所述滚切基本模型的加工过程中,图2中齿条中线与非圆节曲线的切点和X轴之间的距离SY是一直变化的,这会导致投影齿条中线单位时间内在非圆节曲线上滚过的弧长是变化的。

2 滚切力计算及分析方法

2.1 未变形切屑的仿真获取

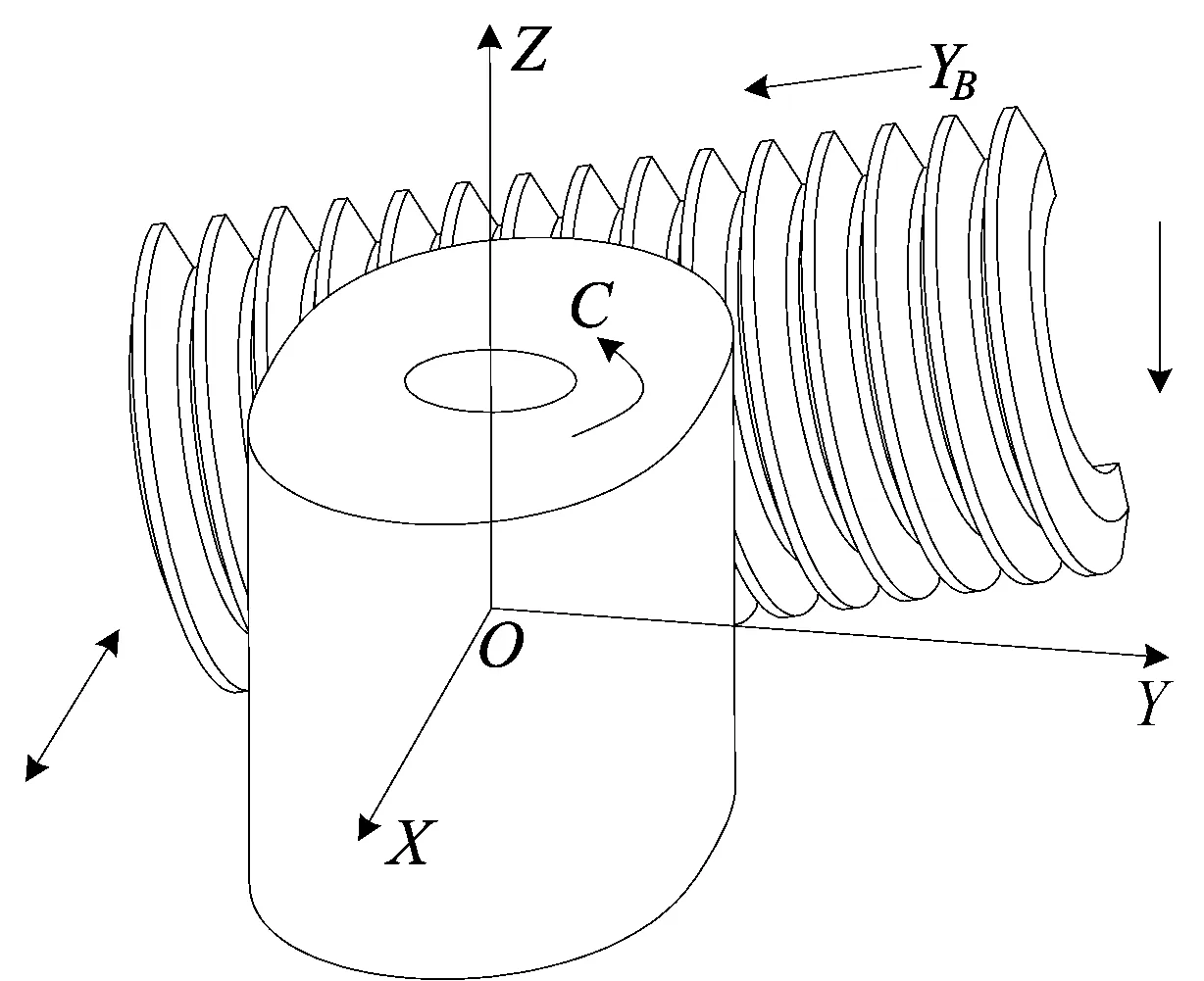

根据滚刀设计参数、工艺参数可构建出单排切削刃的切削轨迹,当滚刀转动过一排齿时,下一排齿的切削轨迹可以视为上一排齿所对应切削轨迹在滚刀轴线方向的移动。设仿真所使用的滚刀为直槽零度前角滚刀,则滚刀在容屑槽内的轴向截形可视为一标准齿条。将单次断续切削过程中滚刀的旋转和轴向进给运动转化为单排切削刃的空间运动轨迹。单次断续切削的空间轨迹示意图如图3所示。

图3 单次断续切削的空间轨迹示意图

图3中设滚刀运动中的某一时刻,某排刀齿的前刀面与平面YOZ重合,当该排刀齿旋转过半周时,刀齿上的某点产生图3所示的空间轨迹。让滚刀轴截面齿形沿空间轨迹扫描,可得到单排刀齿断续切削对应空间轨迹实体,如图4所示。

图4 单次断续切削对应空间轨迹实体

滚刀对齿坯的切削,按照Z轴方向进给位置的不同,分为切入形程、完全切入行程和切出行程,处于完全切入行程中的切削轨迹实体与齿坯仿真装配模型如图5所示。

图5 切削轨迹实体与齿坯仿真装配模型

在以齿坯回转中心为坐标原点构建的笛卡尔坐标系中,滚刀单排刀齿完成1次断续切削,齿坯和切削轨迹实体需要进行的步进运动如下:① 齿坯在C轴方向的步进转动;② 切削轨迹实体在滚刀轴线YB轴方向的步进移动;③ 切削轨迹实体在Z轴方向的步进移动;④ 切削轨迹实体在X轴方向的步进移动。以滚刀转过单排切削刃为步进量,让齿坯和切削轨迹实体逐步运动,并在每次步进运动完成后,开展实体减法运算实现1次切削。

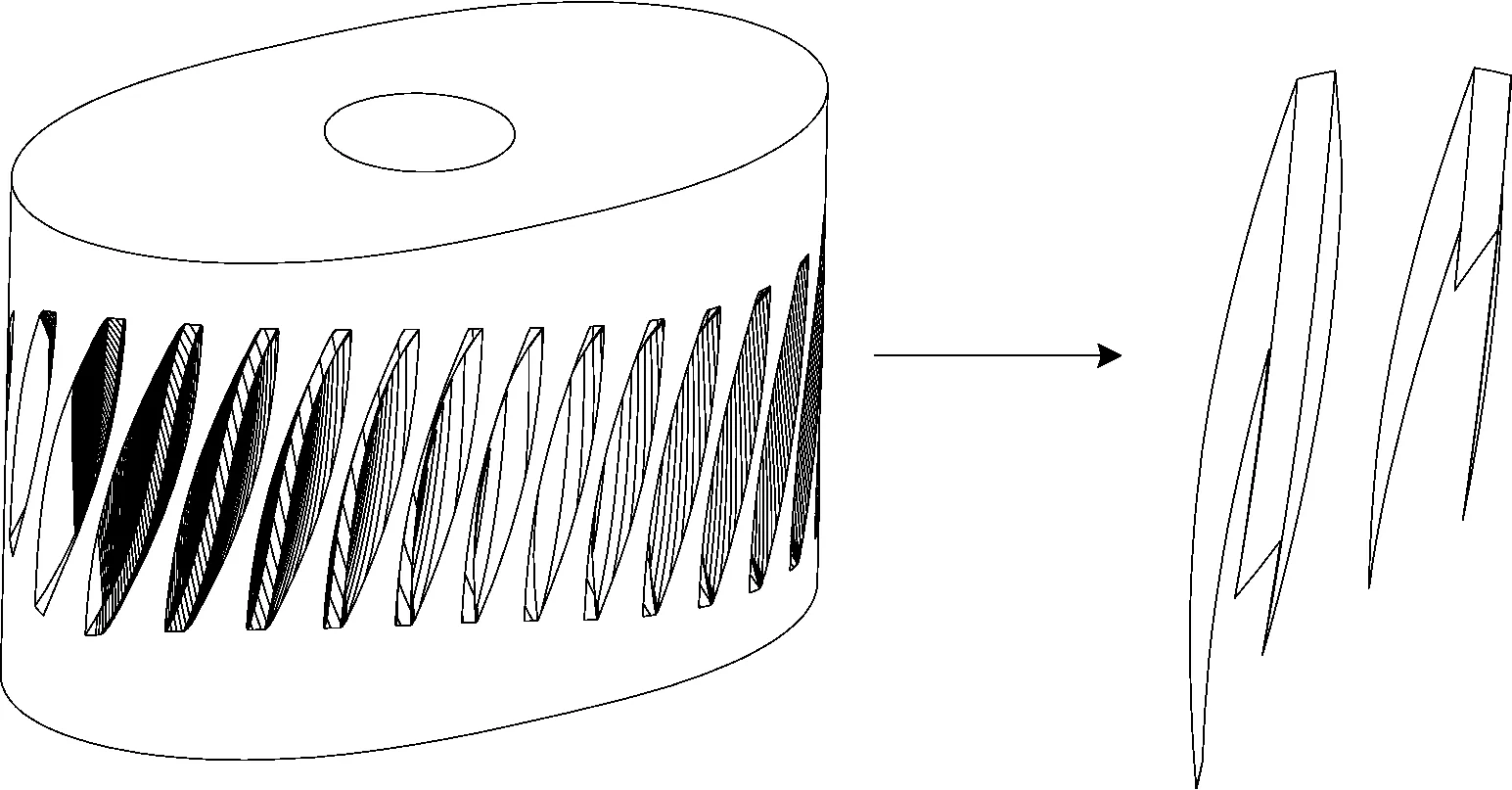

上述仿真开始时齿坯为完整状态,但在实际滚切加工过程中,滚刀在Z轴方向采用逐步切入方式。为获取滚刀全切入状态下断续切削所产生的切屑模型,本文采用2周滚切仿真方法。在第1周滚切仿真的基础上,以第1周仿真所得到的齿坯模型为新的齿坯,开展第2周仿真。在上述切削仿真执行完毕后,将某步所执行的实体减法运算,编辑修改为实体求交运算,即该步切削所对应的未变形切屑。未变形切屑几何模型提取示意图如图6所示。

图6 未变形切屑几何模型提取示意图

2.2 峰值切削力位置预测

由于非圆齿轮滚切过程中节曲线不同位置切削力的波动幅度大,首要问题是根据当前的联动切削方式,找到切削力最大的位置,分析峰值切削力。本文将未变形切屑体积与切削力数值间的正相关关系,作为分析的充分条件,原因分析如下:当滚刀处于全切入状态时,整体滚刀每齿所产生的切屑在齿轮轴线方向的长度基本相当或小倍数关系,影响某次切削行为未变形切屑体积的因素可总结为2个方面。

1) 条件a:各刀齿所产生切屑各截面层平均面积的增加。

2) 条件b:参与切削的刀齿数的增加,即滚刀与齿轮重合度的增加。

其中,条件b正作用于条件a,而条件a的成立,则正作用于某次切削行为中某截面出现最大切削面积的概率。

当前滚齿切削力分析广泛采用的数学模型是Kienzle-Vector切削力经验公式[15],该公式将切削力与切削层面积建立的联系如下:

(2)

其中:Fc为主切削力;S为切削层面积;Ks为比切力;Kc为单位截面对应的切削力,该单位截面的公称厚度和宽度均为1 mm;h为切削层厚度;u为定值系数,反应切削层厚度h对比切力Ks的影响程度。Kc和u的取值由工件材料所定,可通过实验法获得。由式(2)可知,某截面对应的切削面积对该时刻的切削力起主导性影响,切削层厚度的影响不敏感,如式(2)中的定值系数u取0.2时,切削层厚度从0.02 mm变化到0.20 mm时,对切削力计算的影响仅1.58倍。

综上所述,本文提出将非圆齿轮滚切过程中,将整体滚刀模型某次断续切削所产生的未变形切屑体积出现最大值,作为该次切削中出现的最大滚切力为整周滚切过程峰值切削力的充分条件。基于上述结论,对圆柱齿轮滚切过程开展切屑体积计算仿真,仿真示意图如图7所示。

图7 圆柱齿轮滚切过程仿真示意图

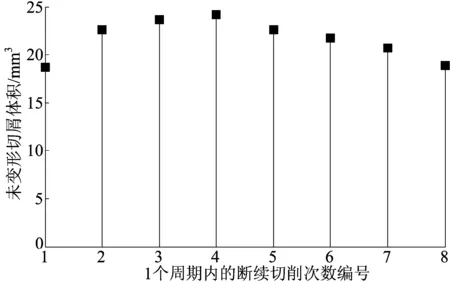

提取上述仿真过程中的未变形切屑体积,体积变化呈现周期性波动,每个周期的变化特性接近,其中1个周期的切屑体积变化如图8所示。

图8 圆柱齿轮滚切1个周期的切屑体积变化

在单个滚切周期内,未变形切屑体积的变化与文献[15]中所分析的切削力变化趋势相近。体积最大值出现在第4次断续切削中,最大滚切力出现在该次切削行为的某一时刻,滚刀回转一转切削力变化1个周期,切削力最大时刻位于该周期的1/3~1/2区间内,分析结果可证实切屑体积与切削力的正相关关系。

2.3 峰值切削力分析实例

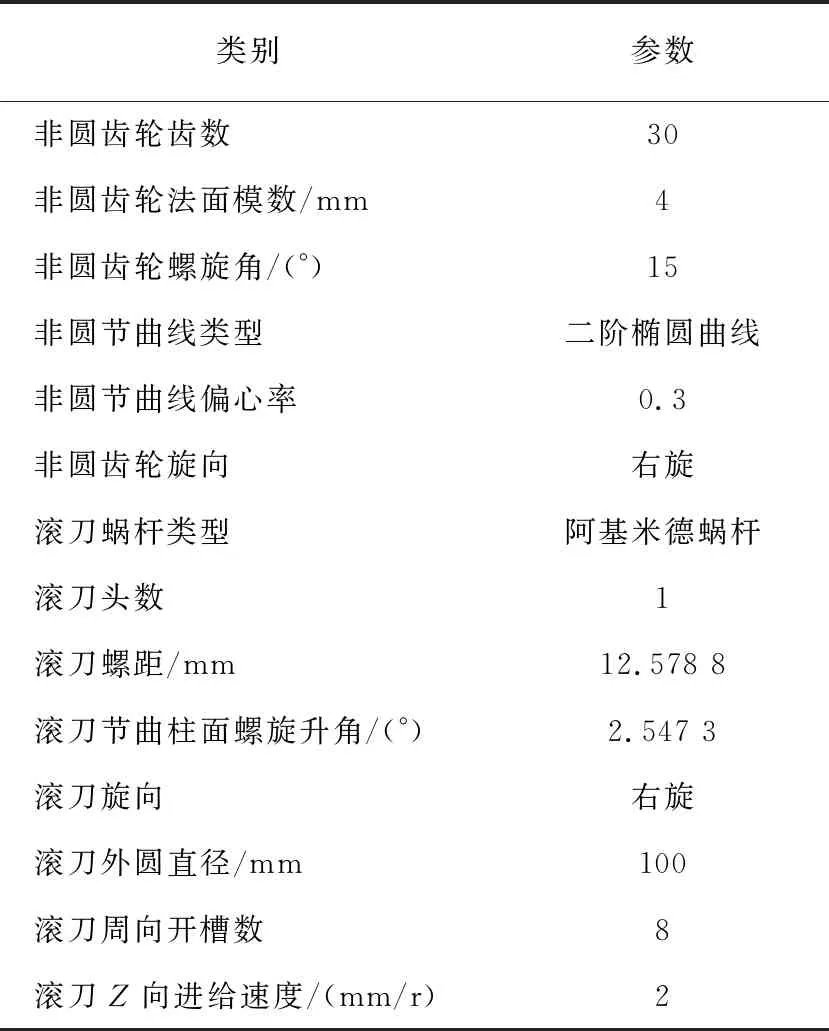

对卵形齿轮开展整周切削仿真,卵形齿轮和滚刀的重要设计参数见表1所列。

表1 仿真模型对应的相关参数

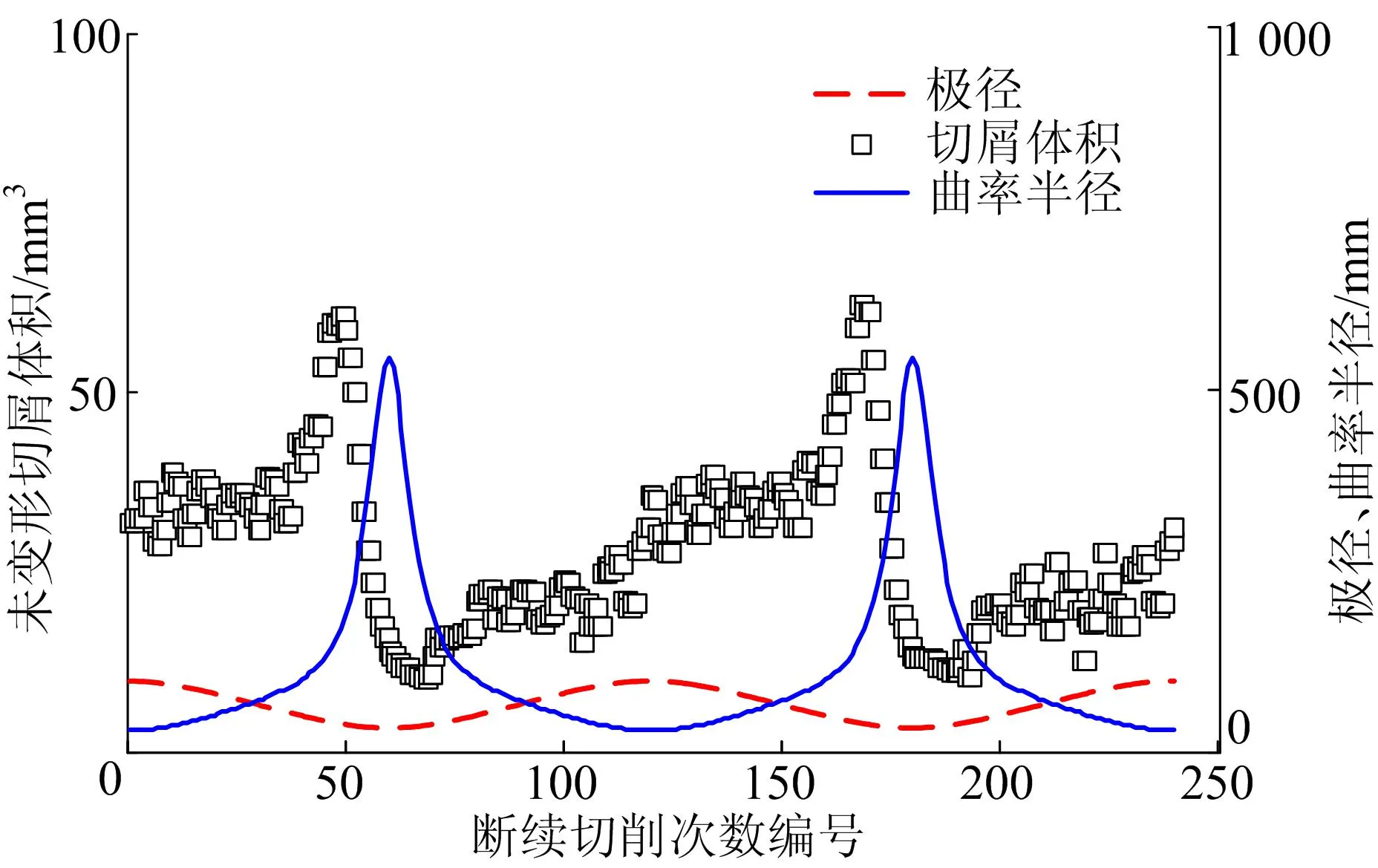

在滚刀对卵形齿轮的全切入状态下,切削轨迹实体和齿坯在滚切基本联动模型的约束下,开展2周切削仿真,对第2周仿真中每次断续切削所产生的齿坯体积变化量进行记录。滚切基本模型对应的切屑体积变化如图9所示。

图9 滚切基本模型对应的切屑参数变化

从图9可以看出,仿真实例中的未变形切屑体积出现较大幅度波动,滚切仿真从卵形齿轮的最长轴位置开始,在最长轴向最短轴过渡过程中,切屑体积出现逐步增加的现象。切屑体积的最大值出现在第60、180次切削行为中,2个位置恰好位于卵形齿轮的最短轴附近,即节曲线曲率半径最大的位置。

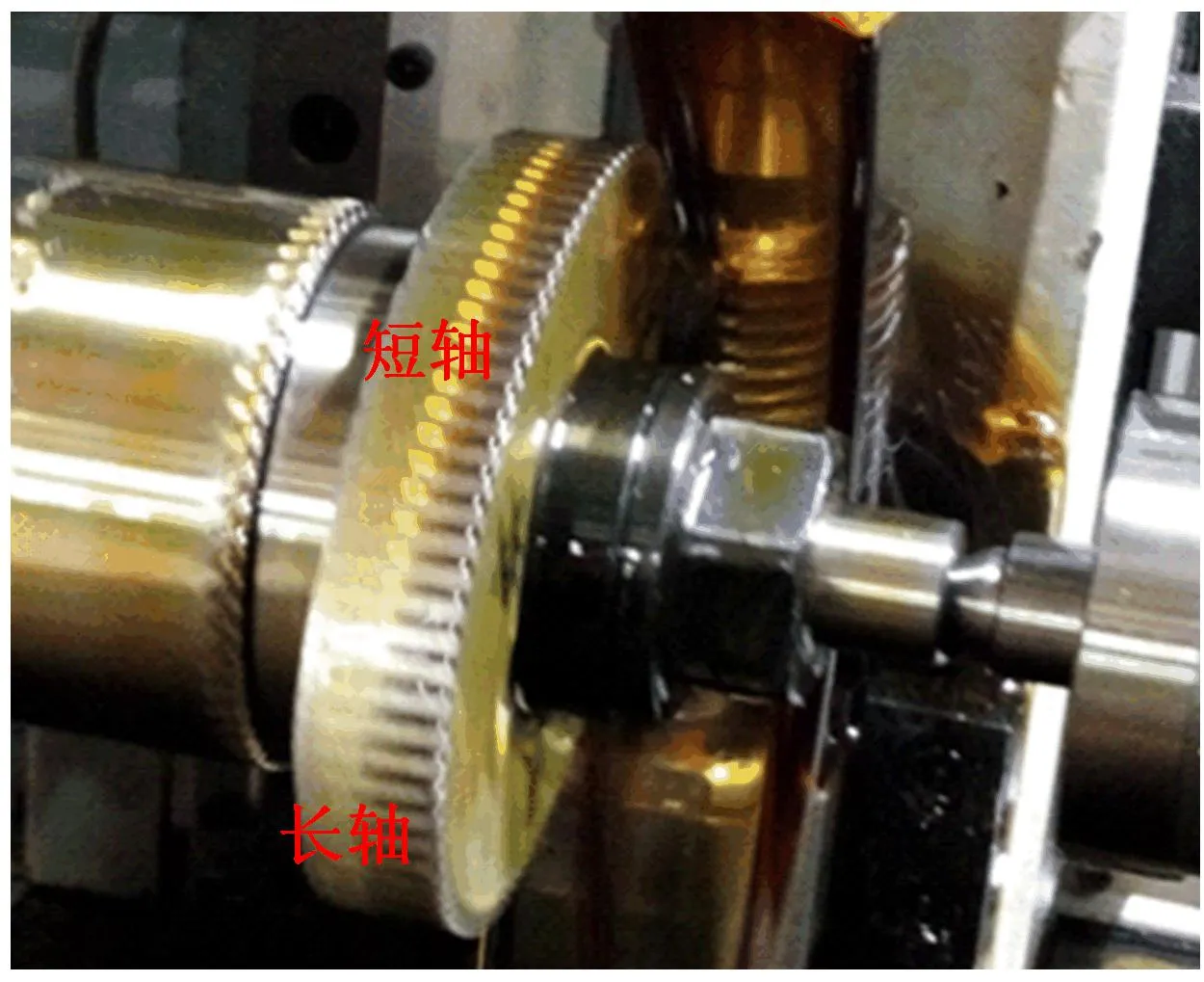

分析结果与流量计用卵形齿轮的加工过程所出现的现象吻合,当滚切加工进行到短轴附近时,机床出现异响和较大幅度的振动。卵形齿轮短轴附近滚切实例如图10所示。

图10 卵形齿轮短轴附近滚切实例

3 滚切力波动的抑制

3.1 恒定弧长增量滚切联动模型推导

非圆齿轮可视为盘形凸轮与齿轮的结合体,在盘形凸轮的磨削加工中,恒线速度磨削对改善凸轮外周不同位置磨削力的稳定性,提高磨削精度具有重要作用[16-17],恒线速度磨削条件下凸轮外周单位时间内的弧长增量恒定。本文将恒定弧长增量解决非圆形零件加工的方法应用于非圆齿轮滚切制造,用于解决非圆齿轮滚切过程切削力波动问题。

非圆齿轮滚切过程中滚刀为匀速转动,对比图2关于滚切基本模型的介绍可知,要实现恒定弧长增量滚切需要窜刀轴参与联动,在机床窜刀能力足够的前提下,滚切过程中使投影齿条中线与非圆节曲线的切点始终保持在投影齿条上的同一点。

在滚切加工的不同位置,滚刀轴保持速度时变的窜刀运动。恒定弧长增量滚切过程滚刀相对齿坯位置关系如图11所示。

图11 恒定弧长增量滚切过程滚刀相对齿坯位置关系

采用恒定弧长增量滚切方法,滚切从节曲线上的A点开始,点B为节曲线上的任意一点。过A点作垂直于投影齿条节线的垂线。该垂线到滚刀左右两侧的距离分别为SAL和SAR,同理得到B点对应的SBL和SBR,存在数值关系SAL=SBL及SAR=SBR,该关系的实现可通过滚刀窜刀运动对图2所述距离SY进行补偿解决。

SY的计算公式如下:

(3)

式(3)中对φ求导得:

(4)

式(4)可理解为滚刀窜刀轴所对应的投影齿条在Y轴方向的移动速度,将式(4)代入式(1),获得滚刀全局跟踪补偿的速比联动模型,公式如下:

(5)

其中,λ为滚刀安装角。

3.2 滚切过程的切屑体积变化分析

采用基于基本滚切模型所开展的滚切仿真相同的仿真模型及工艺参数,将仿真运动数据引入恒定弧长增量联动模型求解。仿真过程中,恒定弧长增量模型对应的切屑体积变化如图12所示。

图12 恒定弧长增量模型对应的切屑参数波动

图12与图9对比得出:① 对于恒定弧长增量滚切模型,在曲率半径最大位置不再是切屑体积最大位置;② 滚切基本模型所对应的切屑体积与曲率半径不再保持正相关关系;③ 恒定弧长增量滚切模型所对应切屑体积的最大和最小位置,分别位于最大曲率半径位置两侧的基本对称位置,并有最大切削体积位置位于靠近最大曲率半径位置的切入侧,最小切屑体积位于远离最大曲率半径位置的切出侧。

在节曲线不同位置各次断续切削所产生的切屑体积的不均匀度,恒定弧长增量滚切模型相比于基本滚切模型具有大幅度的改善,切屑最大与最小体积的比值由19.3倍降为6.2倍。同时,恒定弧长增量滚切模型消除了滚切基本模型在最大切屑体积位置的大幅度阶跃波动现象,这对改善切削过程的稳定性具有重要意义。滚切过程中切屑体积最大位置所对应的齿坯和切削轨迹实体的模型位置如图13所示。

图13 未变形切屑体积最大值对应的滚切位置

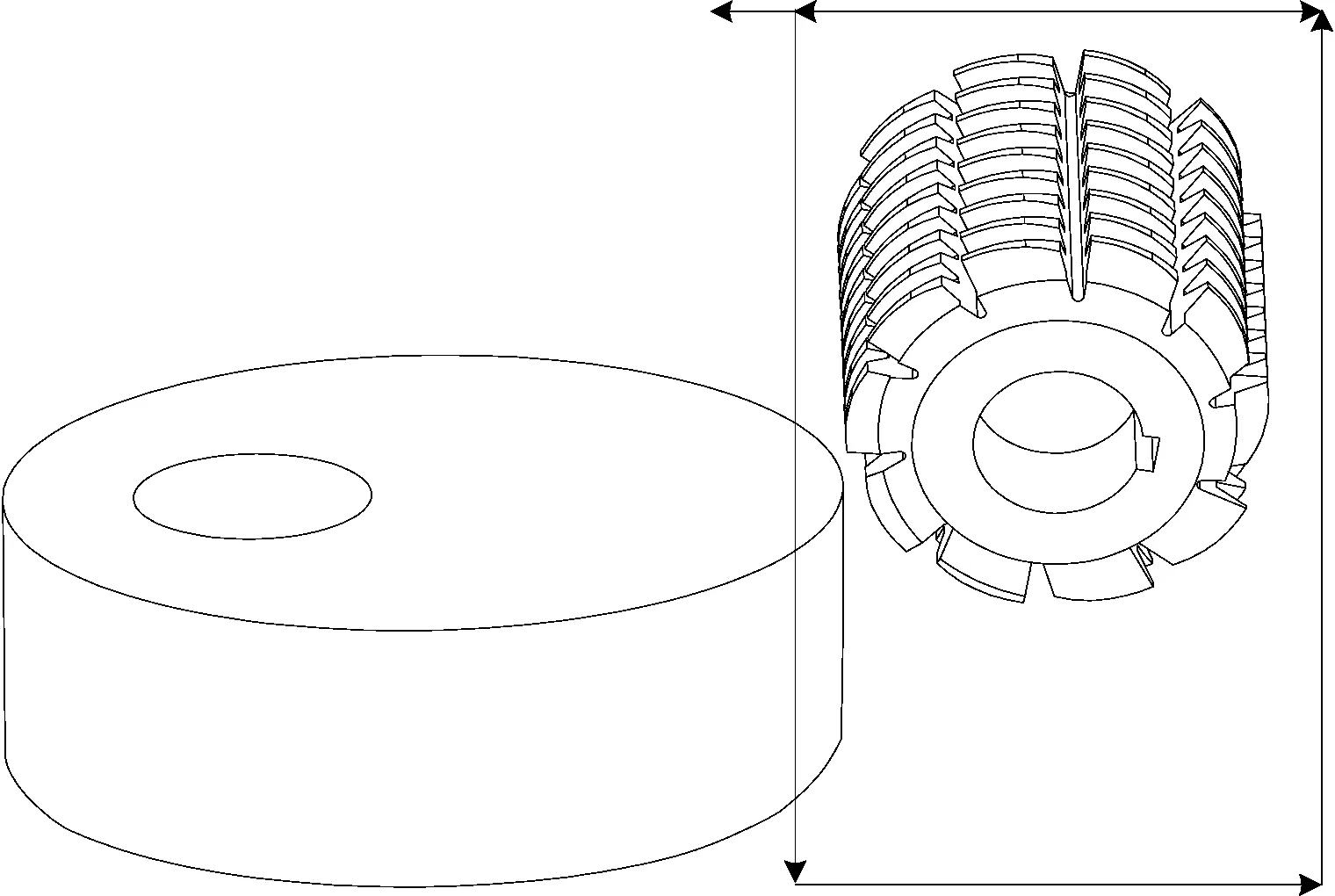

基于自主开发的非圆齿轮专用数控滚切实验平台[10],采用式(5)搭建柔性电子齿轮箱变速比传动模型,开展流量计用卵形齿轮的滚切加工。恒定弧长增量滚切过程如图14所示。

图14 卵形齿轮的恒定弧长增量滚切过程

在滚刀相同转速和吃刀量条件下,通过与基于式(1)所构建的柔性电子齿轮箱加工实验对比,式(5)所对应的滚刀经过短轴附近时所出现的机床异响和较大幅度振动问题并未出现。对于齿数54,模数1 mm,偏心率0.25的卵形齿轮而言,当滚刀转速为200 r/min条件下,滚刀经过短轴附近10个齿槽的时间从约1 s延长为约3 s。在滚刀恒定转速下,局部区域滚切时间的延长,表明滚切过程每次断续切削所产生的切屑体积得到较大幅度降低,从而改善切削平稳性并抑制峰值切削力。

4 滚切深度对滚切力波动的影响

合理的工艺进给参数是加工顺利、高效开展的重要保障,非圆齿轮滚切过程需要2个进给运动,即滚刀在齿轮周向的进给、滚刀在齿深方向的进给。周向进给与滚刀转速关联,转速越高加工完成一周的时间越短,通常根据刀具材质、机床特性、冷却条件等因素,将滚刀切削线速度限制在一定范围内。齿深方向的进给在加工非圆齿轮时,通常采用步进式径向进给方法,在完成一次径向进给、整周滚切后,再进行下一次径向进给加工循环。径向进给法滚切非圆齿轮示意图如图15所示。

图15 径向进给法滚切非圆齿轮示意图

采用径向进给法控制每次切削循环中滚刀的切深进行逐次进给加工,实现对切削工况的改善。本节对不同切深条件下,每次断续切削所产生的整周未变形切屑体积开展仿真,仿真条件与图9所对应的全齿深仿真相同,分别开展1/4齿深、2/4齿深、3/4齿深滚切仿真,得到的切削体积变化结果如图16所示。

图16 不同切深对应的切屑体积变化

通过控制进刀深度,切屑体积峰值得到有效控制,整周切削过程中切屑体积的变化比例与切削深度的比例基本一致。切削深度的变化对切屑体积最大和最小值的比例关系影响较小。因此,通过设定较小的径向进刀深度、多次进给加工的方法,可有效控制峰值切削力,使非圆齿轮整周加工过程中,各个位置的切削工况均在合理范围内提高切削的平稳性。

5 结 论

1) 采用滚切联动模型驱动滚刀切削轨迹实体与非圆齿轮齿坯实体开展布尔运算,获取单次断续滚切所产生未变形切屑的几何信息,分析得到非圆齿轮整周滚切过程中切削力峰值出现位置,与未变形切屑体积数值呈现正相关关系。

2) 在滚刀窜刀轴不参与联动的滚切基本模型约束下,卵形齿轮滚切力变化趋势与非圆节曲线的曲率半径保持正相关关系,切削力呈现大幅度波动且峰值出现在曲率半径最大位置。

3) 当采用滚刀窜刀轴参与的恒定弧长增量滚切联动模型时,卵形齿轮滚切力不再与节曲线曲率半径保持正相关关系,切削力波动特性得到有效抑制,峰值切削力出现在靠近最大曲率半径的切入侧位置。

4) 径向进刀滚切深度的变化不影响滚切力随节曲线的波动态势,但可以有效控制峰值滚切力,合理的进刀工艺策略是提高滚切平稳性的有效途径。