基于缺口应力法的薄板焊接接头疲劳性能评估

郜延辉,管德清

(长沙理工大学 土木工程学院,湖南长沙 410114)

0 引言

现有疲劳性能评估方法按照典型焊接接头应力分区不同可分为名义应力法、热点应力法和缺口应力法(图1)。名义应力法操作简单,便于实际工程操作,多个国家均基于名义应力法制定了相关钢结构设计规范或标准,但名义应力在复杂结构中较难以确定;热点应力法的疲劳寿命评估具有一定的准确性,由于其自身具有网格敏感性,且暂时无法应用于焊根位置,使该方法在使用上受到限制;缺口应力法考虑了焊缝几何结构的影响,以焊缝和母材连接处的最大应力作为疲劳评估参量,能更准确反映焊缝位置局部应力的最大值,同时适用于焊趾、焊根的疲劳性能评估,因此越来越广泛地用于焊接结构的疲劳寿命研究[1-3]。

图1 典型焊接接头表面应力分区

目前,缺口应力法的疲劳评估研究多集中于较厚板材中,对于板厚小于5 mm 的焊接接头的研究不多,因此本文以桥梁用钢Q345qD 为试验材料开展薄板对接焊接街头疲劳试验,得出其缺口疲劳寿命曲线,找到板厚小于5 mm 的钢材焊接接头的疲劳曲线斜度值和疲劳等级值。

1 缺口应力法

缺口应力疲劳最早由德国学者Nuber 提出,将焊趾根部简化为一缺口,以缺口根部局部范围内的平均应力评估焊接接头的疲劳性能,在此思想基础上发展出了众多局部应力疲劳评估方法,如临界距离法、虚拟缺口半径法、高值应力体积法等。

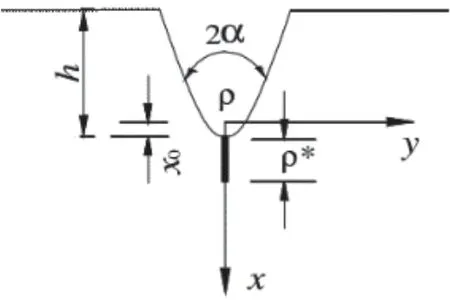

基于材料弹性理论提出的缺口应力法在评估焊接接头疲劳强度时存在以下两个问题:由于缺口尖点造成的缺口处的应力的奇异性;由于微观结构约束效应造成缺口应力的降低。综合考虑上述两个问题,Neuber 的微观支撑理论[4]认为在裂纹萌生一定区域内的平均缺口应力起着重要的作用,缺口处平均应力可以通过对理论缺口应力沿微观约束长度ρ*的积分求得(图2)。鉴于缺口位置应力积分较复杂,Neuber 提出用虚拟缺口半径ρf来代替实际缺口半径ρ(图3),以虚拟圆弧上反映实际强度的最大缺口应力作为缺口一定范围内的平均应力,并给出ρf和ρ 关系为:

图2 缺口微观约束长度ρ*

图3 虚拟缺口圆弧半径ρf

式中,s 为约束系数。

Radaj 等[5-6]基于钢材微结构支撑理论,提出了所有焊接接头均采用统一虚拟缺口半径值的概念,这样大大简化了缺口疲劳设计难度(图4)。对于板厚超过5 mm的钢焊接接头,采用相对保守的参数:在真实焊缝缺口半径ρ=0 的最不利条件下,约束系数s 取2.5,微结构约束尺寸ρ*取为0.4;将焊趾和焊根处的虚拟缺口半径统一为ρf=1 mm。对于厚度小于5 mm 的薄板焊接接头,设置1 mm 的缺口半径显然过大,其计算结果会引起焊趾强度的增大或焊根强度的减弱,因此Sonsino[7]在研究板厚小于5 mm 的薄板接头强度问题时,虚拟缺口半径改为0.05 mm以降低对结构本身的影响。

图4 焊缝位置的虚拟缺口圆弧

2 疲劳试验

2.1 构件设计

本试验使用的Q345qD钢材,试件设计依据《金属材料拉伸试验第1 部分:室温试验方法》GB/T 228.1—2010,不等厚对接接头选用4 mm 与6 mm 板件对接焊接,6 mm 一侧采用10°的斜坡使得焊接接头板厚均匀过渡,等厚对接接头选用4 mm 与4 mm 板件对接焊接。采用CO2气体保护焊焊接技术,试件从焊接板件上经激光切割制成(图5)。

图5 试件尺寸

2.2 疲劳试验结果

疲劳试验机为QBS-100 高频疲劳试验机,试验设置应力比R=0.1,频率为20 Hz,采用正弦波荷载加载方式(图6)。

试验结束后,汇总不等厚试件和等厚试件疲劳试验结果(表1、表2)。

表2 等厚焊接试件疲劳试验结果

3 有限元分析

为保证有限元结果的有效性,首先分析缺口应力对网格的敏感性,以4 mm 薄板等厚焊接接头为研究对象,焊趾位置虚拟缺口半径设置为0.05 mm,分别以四结点双线性平面应变四边形单元(CPE4)和八结点四次平面应变四边形单元(CPE8)计算缺口处最大主应力,模型一端固定,一端施加1 MPa 的拉力(图7)。

图7 缺口应力网格敏感性分析

通过计算结果可以得到在网格尺寸足够小的前提下,使用四结点双线性平面应变四边形单元和八结点四次平面应变四边形单元计算的缺口应力值有相等的趋势;而且使用不同单元尺寸,八结点四次平面应变四边形单元计算结果更加稳定,因此选择八结点四次平面应变四边形单元和网格尺寸为0.001 mm 进行后续的有限元分析。

将试件拍照后导入CAD测量得到两种焊接接头的焊缝宽度为8 mm,余高为1.7 mm,建立有限元模型(图8)。

图8 两种接头有限元分析模型

经有限元静力分析可得等厚焊接接头缺口应力集中系数为4.631,不等厚焊接接头缺口应力集中系数为5.327。

4 缺口疲劳寿命曲线

有限元分析计算得出的缺口应力是在理想条件下模拟的,在应用缺口应力疲劳性能评估时,需要对有限元计算结果进行调整。薄板焊接过程中,在厚度方向易受到影响,焊缝并不能保证完全对中,德国学者HOBBACHER A[8]建议将有限元计算结果放大1.05 倍。由于薄板在平面外刚度较小,受焊接热影响较大,焊接结束后将存在一定量的焊接变形错位,在疲劳荷载作用下会产生二次壳弯曲应力,造成实际应力结果的增大,疲劳评估时需乘以应力放大系数,国际焊接学会给出不同焊接细节的应力放大系数[9](表3)。

表3 不同焊接细节的应力放大系数

试验采用应力比为0.1,为了更好地与其他已完成的研究成果进行比较分析,引入平均应力带来的影响,对缺口应力疲劳寿命曲线进行修正,Sonsino[7]考虑了不同材料和应力比的差异,研究了在不同平均应力作用下的应力幅值关系(图9),并给出了相应修正系数(表4)。

表4 平均应力修正系数

图9 不同平均应力作用下的应力幅值关系

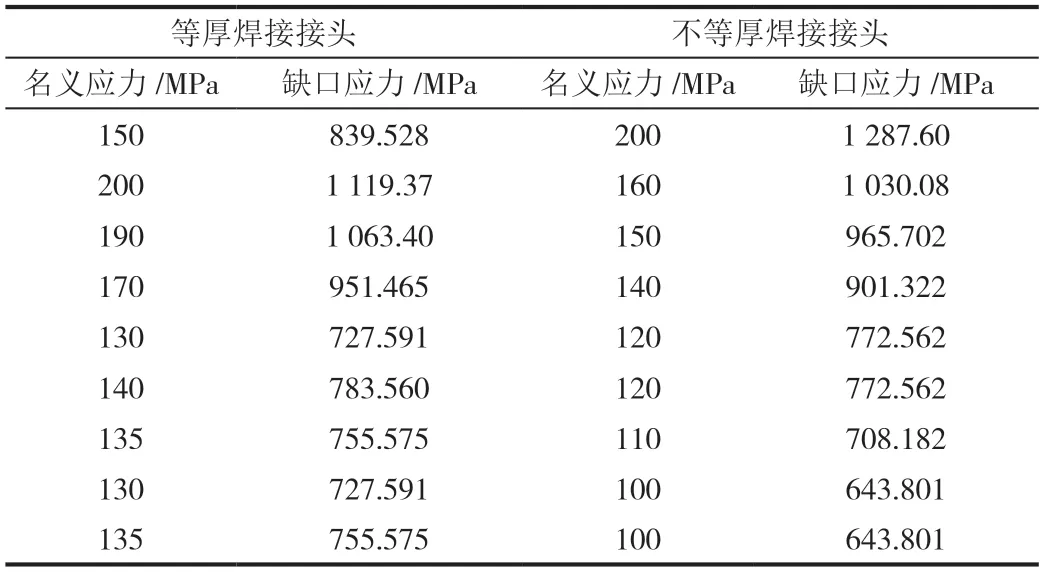

综合考虑上述在应用缺口应力法时需要注意的影响因素,计算得到在应力比为0.5 时焊接试件各荷载等级下的缺口应力(表5)。

表5 焊接试件缺口应力

拟合缺口应力系统下疲劳试验数据,得到疲劳寿命曲线(图10)。

图10 缺口疲劳寿命曲线

德国学者Kranz[10]基于应力比为0.5,同时板厚小于5 mm 的焊接接头疲劳试验,采用虚拟缺口半径0.05 mm,得到钢材在存活率为97.7%时的缺口疲劳寿命曲线斜度值为4.3,循环次数为2×106时的疲劳等级值为364 MPa。本文得到在相同条件下疲劳寿命曲线斜度值为4.729,疲劳等级值为403 MPa,Kranz 的研究相对偏于保守。

4 结论

1)缺口应力法能较好地适用于板厚小于5 mm 的焊接接头的疲劳性能评估,操作方便、计算简单,为实际工程应用提供了新的思路。

2)通过疲劳试验并使用缺口应力法评估Q345qD 钢材薄板焊接接头疲劳性能,得到其疲劳曲线lgN=-4.729lg(Δσ)+18.627,疲劳寿命等级值为403 MPa,与已有研究成果对比,发现其在钢材疲劳性能评估中偏于保守。研究结果可供实际桥梁工程疲劳性能评估作参考。