不良地质隧道侵限段换拱施工技术研究

林宝

(广西北投公路建设投资集团有限公司,广西南宁 541213)

0 引言

近年来,在隧道工程建设过程中,常会遇到不良地质地段,节理裂隙发育、围岩富水软弱、自稳性较差,导致拱部沉降及周边收敛超设计限值侵入二衬空间[1],尤其是在强风化砂岩夹粉质土,岩体破碎,自稳性差的地段施工中,围岩遇水易软化,隧道围岩变形加剧,即便采取高强度支护和较大预留变形量,也可能发生初支侵限[2-3]。处理隧道初支侵限主要方法有两种:一种是整体支架支撑法,另一种是换拱法。其中换拱法具有操作简单、施工作业顺序灵活、空间作业面大等优点[4]。根据莲花山隧道施工作业条件,保证施工的安全性和施工质量,采用换拱法对初支侵限支护进行拆换[5]。本文结合瑶丹路(二期)莲花山隧道K2K1+537~K2K1+567 里程段线路实际情况,阐述了隧道初支换拱实施技术要点,为后续类似工程项目设计及施工提供参考依据。

1 工程概况

莲花山隧道位于南丹县莲花塘乡附近,在河池市南丹县城以西,为越岭长隧道,隧道进洞口走向约为206°,出洞口走向约181°,起止桩号为K2K1+430~K2K2+740,设计长度为1 310 m。隧道建筑界限设计时速为40 km/h,双向2 车道,二级公路标准,净宽9 m、净高5 m。隧道平面采用圆曲线、缓合曲线和直线及其组合线形,隧道单向纵坡为-2.75%,最大横坡-3%,其中Ⅲ级围岩630 m,约占总长的48.1%,连续最大长度430 m;Ⅳ级围岩390 m,约占总长的29.8%,连续最大长度180 m;Ⅴ级围岩290 m,约占总长的22.2%,连续最大长度100 m。超前地质预报显示K2K1+537~K2K1+567 桩段,隧道侧壁围岩为中风化砂岩与灰岩接触区,节理裂隙发育,易风化,围岩极不稳定,局部含水,岩体破碎,砂岩为强透水性,灰岩为弱透水性。

2 初支侵限情况及其原因分析

莲花山隧道进口K2K1+537~K2K1+567 段设计支护类型为 S5-A型,初期支护参数:系统锚杆采用D25 中空注浆锚杆,L=3.5 m,间距0.5×1.0 m(纵×环);φ8 mm 钢筋网15 cm×15 cm;C25 喷射混凝土厚24 cm;I18 钢拱架,纵向间距50 cm。揭露掌子面围岩状况为:隧道进口左幅为中风化砂岩与灰岩,隧道进口右幅强风化砂岩夹粉质土,岩体破碎,自稳性差。按S5-A 衬砌结构设计参数进行开挖与初期支护后,隧道右幅出现初支变形,日最大下沉量为28 cm,累计下沉量最大值达185 cm,隧道右侧拱顶、拱腰及边墙发生侵限,最大侵限值达50 cm。

3 初支换拱施工方案

换拱过程应遵循隧道开挖过程“减少扰动、尽快加固、加强量测、尽早封闭”的原则。做到“早预报、预加固、预支护、开挖工法得当、支护措施到位、快速封闭成环、强化监控量测、及时跟进衬砌”[6-7]。针对莲花山隧道进口右幅K2K1+537~K2K1+56段右幅顶拱、拱腰及边墙初支侵占二衬空间的问题,经专家论证、设计出图确认,给出了处理该隧道初支侵限段的基本方法:拆换拱架时,拆除一榀钢拱架后,立即安装新的拱架,待全环初期支护完成后,才可进行下一榀钢拱架的拆除置换工作。拆除侵限初支时使用风镐凿除初期支护,按设计开挖轮廓线人工凿出欠挖部分围岩,割除侵限部分工字钢拱架钢筋网片、连接筋,不得使用大型机械拆除侵限初支及扩挖施工,换拱施工严禁使用爆破作业。拆除变形侵限初支前按设计要求注浆固结围岩,并设洞内复拱,复拱与初支间的空隙采用木楔楔紧,并喷射混凝土加固。

3.1 设备配置和现场施工材料情况

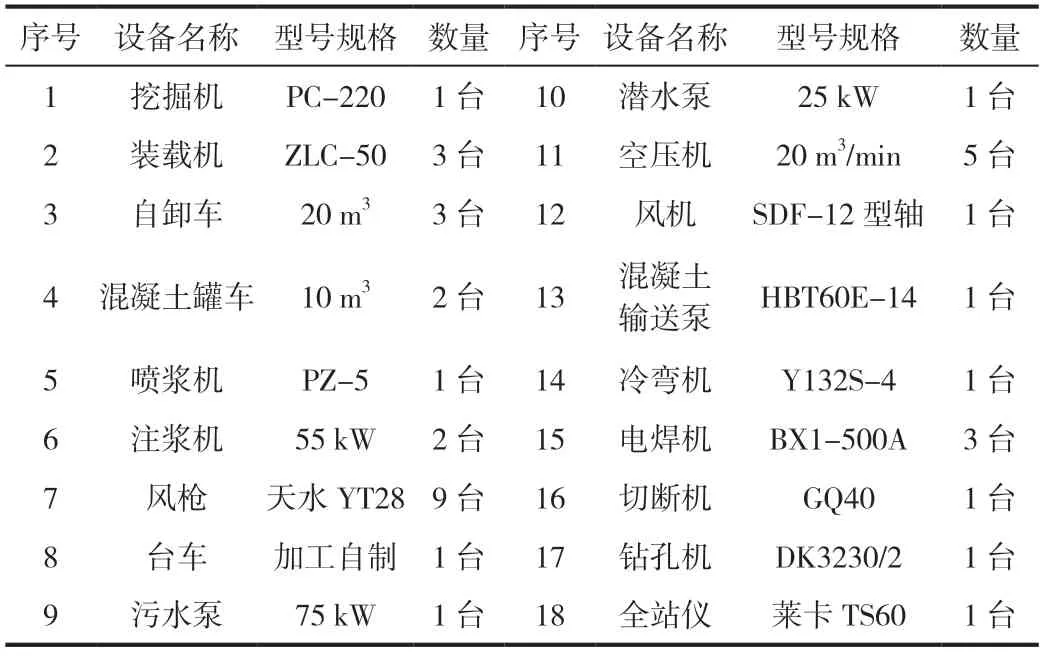

为便于换拱施工,保证施工安全与质量,现场施工材料、机械使用情况如表1、表2 所示。

表1 莲花山隧道换拱材料使用计划表

表2 莲花山隧道换拱机械使用计划表

3.2 换拱的技术难点

技术难点:变形侵限的初支结构拆除要求速度快,避免围岩裸露时间过长造成塌方等不利情况出现;要求扰动小,尽量降低对需要扩挖以外围岩的扰动。莲花山隧道初支变形侵限段夹有粉质粘土、地下水发育,在换拱过程中扩挖保证围岩的稳定亦是施工难点之一[8]。

3.3 换拱技术参数

1)新拱衬砌类型采用S5-A(其中纵向连接采用型钢连接、取消径向φ25 中空注浆锚杆)。新拱施工前根据揭露的地质状况,复核仰拱地基的稳定性。并在新拱拱架施工时加强锁脚处治,二衬施工循环长度宜为6 m;

2)注浆固结围岩,采用长3.5 m 的50×5 mm 注浆小导管注水灰比为0.8:1 的水泥净浆,添加水泥重量5%的水玻璃,注浆压力初压为0.5~1.0 MPa,终压为2.0 MPa,注浆顺序自拱两边向拱顶,导管纵、环向间距为1 m,按梅花型布设;

3)换拱时逐榀拆除侵限段初支,并逐榀进行支护,以至隧道侵限段落换拱完成。换拱的超前小导管由φ50×5 mm,锁脚钢管长3.5 m 的φ50×5mm 钢管;

4)隧道换拱段的环向盲管及横向排水管加密至3 m/道,以防运营期出现衬砌渗漏水问题。

3.4 施工工艺流程

施工准备→测量确定换拱段落→径向小导管注浆加固→护拱施工→拆除护拱→拆除侵限的初支→隧道断面扩挖→重新施工初支→监控量测→二衬施工。

3.5 换拱具体施工方法

3.5.1 测量放样确定换拱范围

施工前认真研读设计变更文件,对隧道测量基准点进行重新校核,并根据施工需要设置纵横断面施工控制点,确保施工放样准确无误。隧道换拱段沿纵向每3 m 测量放样出中桩,使用油漆或钢钉作标记,并记录对应高程,全站仪设站于该点上,测量隧道初支断面轮廓线,由一侧仰拱面起开始采集数据,沿轮廓线每1.0~1.2 m 采集一次,绘制断面图,现场使用红油漆或其它醒目标志标记出换拱的范围,以指导施工。

3.5.2 超前注浆小导管施工

径向小导管呈梅花形布设于换拱范围内,施工前应测量放样确定小导管施作位置。钢管前端部加工成锥形,掌子面钻孔或直接插打。小导管插入长度不小于管长的90%,小导管注浆浆液配比必须经试验确定[9]。径向小导管采用Φ50×5 热轧无缝钢管,防止长度3.5 m,管壁钻四排6 mm 压浆孔,小导管沿径向布设,纵、环向间距1 m。

水泥采用普通42.5 级水泥;水灰比为0.8:1 的水泥净浆,添加水泥重量5%的水玻璃,注浆压力初压为0.5~1.0 MPa,终压为2.0 MPa;凝胶时间30 s~3 min;根据初步选定的配合比,测定凝胶时间,直到满足凝胶时间要求,确定施工配合比;浆液扩散半径0.3~0.5 m。

3.5.3 换拱施工

对换拱侵限段两端未侵限段分别进行施做一幅二衬加固隧道。护拱施工前沿隧道纵向每1 m 间距测量一个现有初支轮廓线,以3~5 m 为单元,取一个最小的轮线为基准,制作形钢拱架,以确保护拱钢拱架与现有主洞初支贴紧。护拱拱圈采用I18b 工字钢,纵向间距与现有初支间相对应 。相邻环向工字钢采用I14 工字钢纵向连接,环向间距1 m,护拱与初支间的空隙采用木楔楔紧,钢架落脚处采用槽钢铺垫,护拱锁脚采用长3.5 mφ50×5 mm注浆小导管固定,护拱锁脚设于两侧拱腰及拱架落脚处,为减少初支变形不均匀,喷射C25 混凝土加固,莲花山隧道护拱成型情况如图1 所示。

图1 莲花山隧道侵限段护拱成型图

换拱时逐榀由下而上进行拆除侵限段初支,并逐榀进行支护,拆除前测量放样,确定侵限范围,并做好标志,采用手持风镐机分层分块剔除拱架节段的喷射混凝土,拆除拱架节段连接板处的连接螺栓,拆除喷射混凝土、拱架、钢筋网片时可使用带单钩的挖掘机配合,但不得使用爆破拆除,防止对非侵限段混凝土造成损坏。初支拆除后,进行测量放样,确定断面扩挖尺寸,扩挖使用人工配合挖掘机进行,拆除的初支和扩挖的岩土应及时清运,施工时,要进行实时测量监控量测,专职安全员现场跟踪,注意观察围岩位移变化,对已经松动的部位要有限拆除,用喷射混凝土封闭拆除面后再进行径向注浆,以稳固围岩。根据设计变更及专家论证结果,换拱段采用S5-A 支护类型(其中纵向连接采用型钢连接、取消径向φ25 中空注浆锚杆)。拆换拱架时,拆除一榀钢拱架后,立即安装新的拱架并采取可靠的连接,充分发挥超前小导管、钢筋网片对拱架的锁固连接作用,尽快封闭成环,使得支护体系形成有机的整体。

4 施工控制

1)施工前,项目技术负责人组织落实施工技术交底并形成书面文件,严格按照设计图纸及相关规范要求对钢筋、刚拱架及连接件进行制作加工,确保构件的精度满足施工需要。

2)钢架正式安装前要进行试拼,节点板密贴无空隙,钢架的拼装精度、线型符合设计要求,安装过程避免生拉硬拽,减少安装过程产生的不均匀应力。

3)优先选用低水化热的水泥,骨料的级配满足设计要求,相关材料使用前要严格按设计配合比进行拌制并经试验验证。

4)保证隧道施工过程的通风和照明,必要时在相关部位增设射灯,通风电缆和照明电缆分侧挂设。

5)隧道通过软弱底层时,支护应紧跟开挖、尽快封闭、对围岩施加约束。分部开挖施工过程中应加强对临时支护的保护。

6)施工过程连续对拱顶沉降及周边收敛变形进行监测。针对隧道衬砌凿除阶段可能产生的拱顶下沉、周边收敛的实测位移值及变化率对安全风险进行评估,确定施工状态。

5 换拱效果评价

换拱实施过程及换拱后,加强对围岩和支护体系的监控量测。换拱后,换拱段周边位移呈现出相似的规律,如选取典型断面,K2K1+545 拱顶(最高点)、K2K1+555 拱顶(最高点)监控量测位移曲线图如图2、图3 所示。

图2 K2K1+545 拱顶(最高点)累计位移曲线图

图3 K2K1+555 拱顶(最高点)累计位移曲线图

由图2、图3 可知:K2K1+545、K2K1+555 断面半个月内累计沉降值呈现先增大后减小趋势,累计沉降趋于稳定,最大值为分别为95 mm、23 mm,小于设计预警值150 mm。K2K1+545 拱顶位移开始沉降增加,又减缓,然后又快速增加,最后趋于稳定。主要是拆换拱架时,第5 天拆除一榀钢拱架后,新的拱架未及时安装,导致K2K1+545 拱顶围岩暴露的时间过长,第9 天新拱架安装后,沉降减缓了数天,但由于内部围岩收到扰动且该部位出现渗水,沉降速率又增加,第13 天对该部位进行了注浆补强加固,沉降速率逐渐减小,围岩最终趋于稳定。后续大桩号段换拱,严格控制换拱过程中围岩暴露的时间,第9 天拆除一榀钢拱架后,破除侵限部位后,新拱架当天安装完成,围岩的位移形变控制得到明显改善。综上所述,莲花隧道优化施工工艺,采用监控量测与换拱施工同步作业方式,依据量测数据预判变形发生时间,缩短换拱施工作业周期及加强支护,减小开挖扰动和围岩暴露时间,把隧道位移控制了在设计预警值内。同时结合护拱、纵向连接筋、注浆液、锁脚等坚固的支护体系,使得护拱、仰拱、钢拱架成为一个整体,大大降低了不良水文地质对软弱围岩的弱化作用,解决了初支侵限换拱施工技术难题。

6 结论

1)莲花山隧道初支受侵段为隧道进口左幅为中风化砂岩与灰岩,隧道进口右幅强风化砂岩夹粉质土,岩体破碎,围岩受力不均,产生偏压,自稳性差,且裂隙水发育,水文地质条件差,是发生初支侵限的外部客观因素。其次实际揭露的勘探和地质预报存在偏差,施工过程未及时发现处理是发生初支侵限的主观因素。

2)施工监测数据表明,隧道换拱作业对初支侵限段处理,对隧道周边围岩扰动小,可以有效控制隧道形变,提高工程施工质量。此外,换拱工艺工序繁复,应在隧道变形稳定后进行,换拱工序衔接必须紧密,要早封闭,早成环,同时要加强施工过程监测,动态监控隧道围岩变形情况,必要时补强支护,防止围岩失稳,确保施工过程安全可控。

3)莲花山隧道优化施工工艺,采用监控量测与换拱施工同步作业方式,依据量测数据预判变形发生时间,及时调整临时仰拱施工部位,有利于减小开挖扰动次数,同时结合护拱、纵向连接筋、注浆液、锁脚等坚固的支护体系,使得护拱、仰拱、钢拱架成为一个整体。