三结砷化镓太阳能电池外延层表面抛光技术研究

李穆朗

中国电子科技集团公司第四十六研究所 天津 300022

0 引 言

随着太阳能电池技术的发展,三结砷化镓(GaAs)太阳能电池充分发挥了其在光电转化效率方面的优势,被广泛应用在航天航空领域。为解决外延生长晶格失配材料时晶格缺陷多等问题,通常会采用键合技术,提高了对外延层生长质量的要求,主要涉及两方面内容,即每一片衬底外延层的均匀性和外延层的表面粗糙度。

1 原理分析与试验设计

1.1 测试仪器

表面粗糙度测试:BRUKER原子力显微镜。

表面颗粒度测试:WM-7S表面分析仪。

外延层厚度均匀性测试:RPM-Blue型PL测试仪。

1.2 优化前外延层表面状态分析

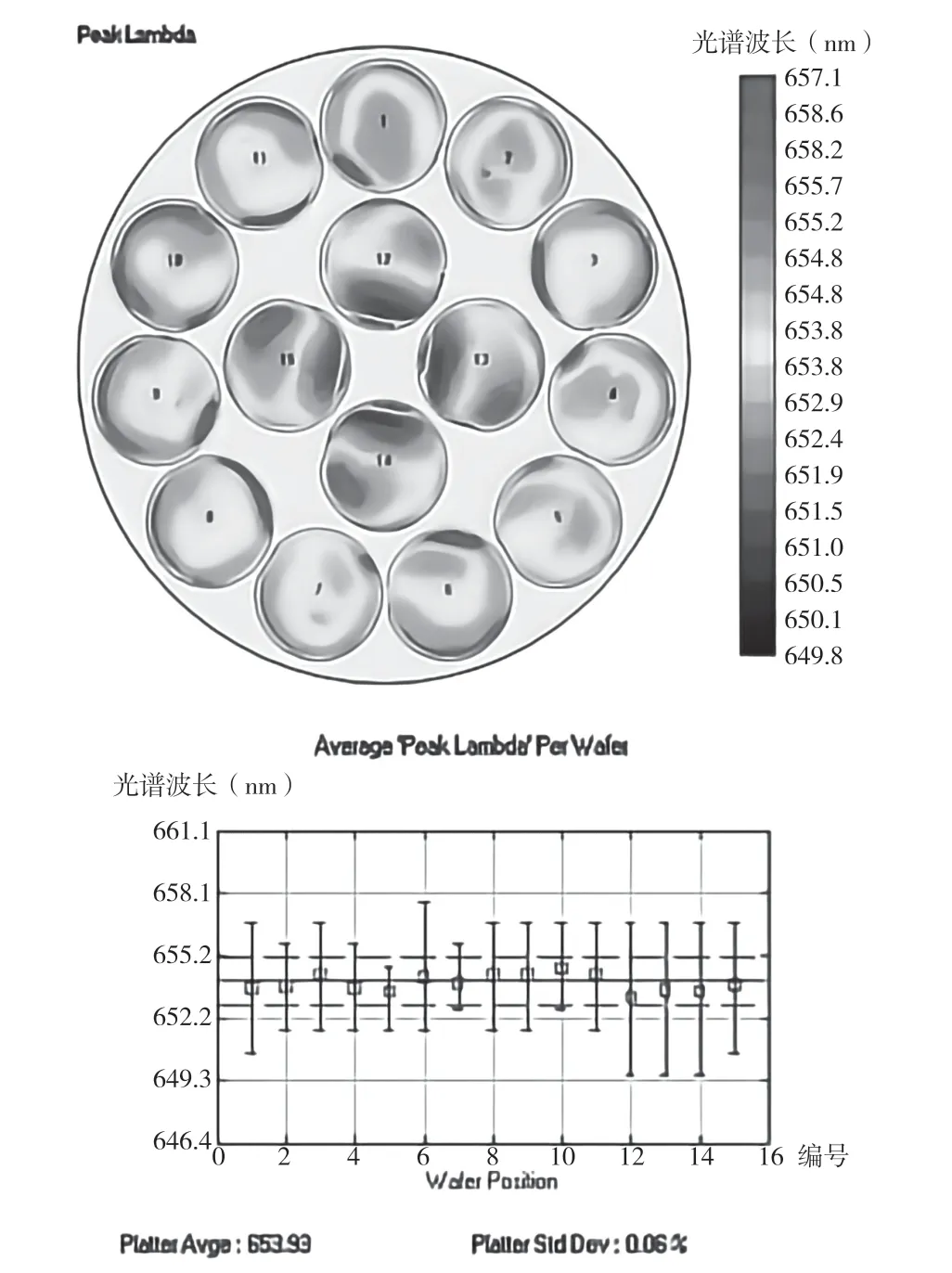

1.2.1 衬底外延层均匀性分析

目前MOCVD 设备多为德国AixtronAG 或美国Veeco制造,采用气相外延技术。根据外延工艺特点,衬底外延时需放在片槽内,片槽直径约为101 mm,而外延过程中会有沉积物留在片槽内和外延盘上,使得片槽变深(通常外延30 次左右会对沉积物进行1 次处理)。由于外延生长速率受Ⅲ族元素的原子扩散到固相表面的量控制[1],导致外延过程中Ⅲ族元素的原子在衬底边缘无法形成均匀的气流,造成聚集,使衬底边缘外延层比中心厚,如图1 所示。在键合过程中,外延层边缘厚度大于中心时会出现环状气泡区,如图2 边缘位置,极大地降低产品利用率。

图1 衬底外延后PL谱分布图Fig.1 Distribution of substrate epitaxial PL spectrum

图2 边缘环状气泡区Fig.2 Annular bubble area at edge

1.2.2 外延层的表面颗粒度、粗糙度

气相外延广义上是化学气相沉积的一种外延方式,外延后晶片的表观直接反映材料生长的质量,这是判断外延表面是否合格的关键因素[2],其中表面颗粒度和表面粗糙度两项会直接影响键合效果。选用WM-7S表面分析仪和BRUKER原子力显微镜分别对外延片的表面颗粒度和表面粗糙度进行测试,结果如图3 所示。

图3 外延片表面颗粒度测试图Fig.3 Test diagram of epitaxial surface particle size

由图3 可知,外延表面粒径达0.2 μm以上的颗粒187 颗,粒径为0.1 μm的颗粒1 343 颗,这主要是外延腔体内部和外部环境引入的灰尘或沾污。

外延表面任意取2 个区域测试,得到的粗糙度分别为1.14、1.18 nm,这主要受气相外延的特性影响,原子的沉积所生成的外延层不经过化学机械抛光(CMP)处理无法得到合适的衬底表面粗糙度。

1.3 试验设计

有效的键合需要外延表面粗糙度低于1 nm[3]。三结砷化镓太阳能电池所需要的外延层主要由Ⅲ—Ⅴ族元素构成,与砷化镓结构相同或相似,外延层厚度从0.1~0.2 μm不等,根据化学机械抛光(CMP)技术特点,基于化学和机械综合作用,对晶片表面进行处理,得到低粗糙度表面。可以使用化学机械抛光技术对外延表面进行纳米级的定量抛光,将不平坦或带有沾污的表层整体去除,留下适用厚度、粗糙度1 nm以下且洁净的外延层作为键合表面。

进行纳米级厚度的化学机械抛光时,多片操作的最低抛光去除量通常为1 μm/min,且均匀性较差,无法满足试验要求,因此应当选取单片处理的方式,这就要求选用一台机械状态稳定且适用于单片抛光的设备进行试验。

2 试验材料与设备

2.1 试验材料

①试验中使用的外延片为外延层厚度1 μm的砷化镓外延片,外延主要元素为Ga、As、In。

②试验所用工装为富士纺的TP-202 型无蜡垫。

③试验所用抛光液为氯系抛光液。

④试验所用抛光布为富士纺的FKP500 型抛光布。

2.2 试验设备

试验抛光设备选取Logitech的LP50 抛光机,如图4 所示。

图4 LP50 抛光机Fig.4 LP50 polishing machine

3 三结砷化镓太阳能电池外延层表面抛光工艺参数研究

利用化学机械抛光技术,对砷化镓外延片表面进行抛光,分别对抛光压力、抛光转速、抛光液的有效氯含量等参数进行优化选择和调节,以获得适于砷化镓外延片键合批量化生产的抛光工艺。

3.1 压力对抛光的影响

抛光压力是影响表面粗糙度的主要因素,由图5 可知,在其他参数不变的条件下,抛光压力从10 g/cm3提高到30 g/cm3时,表面粗糙度随着压力的增大而降低;35 g/cm3后表面粗糙度基本保持不变。抛光压力主要是通过晶片对于抛光布上毛孔施加压力,这种压力是抛光布毛孔内的抛光液置换的动力来源。当压力达到一定值时,毛孔内的抛光液完全置换,而抛光布对于晶片表面的机械作用效果会同时稳定下来,不会随着压力的增加而继续增大,这时化学作用和机械作用会达到平衡,表面粗糙度会趋于一个稳定的值[4]。

图5 表面粗糙度随抛光压力的变化Fig.5 Variation of surface roughness with polishing pressure

图6 总厚度变化、表面粗糙度随抛光转速的变化Fig.6 Variation of total thickness and surface roughness with polishing speed

3.2 转速对抛光的影响

抛光转速是决定抛光均匀性的重要因素之一,转速越快,晶片边缘的去除速率越快,容易造成边缘薄、中间厚,导致总厚度变化(TTV)增大。这主要是由于在相同的压力下,抛光布发生弹性形变,晶片边缘所受到的反弹力不同于晶片主面,不垂直于表面,这就在边缘产生了斜向机械作用,抛光转速越高,这种作用越大,从而产生边缘过抛。但是抛光转速太小又会降低整体的去除速率,导致晶片单位面积与抛光液进行充足的化学反应,也就无法提供足够的机械作用进行去除,最后形成粗糙的表面[5]。试验数据证明:在其他参数不变的情况下,随着抛光转速上升,TTV增大;随着抛光转速减小,表面粗糙度增加。因此,试验过程选择的抛光转速为55 r/min,所得厚度均匀性适中,也可获得一个合适的表面粗糙度。

3.3 有效氯含量对抛光的影响

有效氯含量对抛光的影响与抛光转速对表面粗糙度影响的原理相似,在压力和转速(机械作用)不变的前提下,有效氯含量越低,表面进行的化学作用越少,表面形成的氧化层越薄,机械作用去除掉氧化层后会继续作用在晶片表面,导致形成划线、损伤等机械缺陷[6]。随着有效氯含量升高后,表面的化学作用更充分,形成氧化层的速度变快,但是当氧化层形成速率超过机械去除速率时,会得到粗糙度较大的氧化表面,如图7 所示。

图7 表面粗糙度随有效氯含量的变化Fig.7 Variation of surface roughness content of with effective chlorine

由图7 可知,其他参数不变情况下,表面粗糙度在有效氯含量为3%时突然降低,说明在有效氯含量低于3%时,机械作用强于化学作用,在晶片表面形成了机械缺陷,导致产生了表面粗糙度的变化。当有效氯含量为4%时,粗糙度最低,之后开始升高,说明化学作用开始强于机械作用,在表面留下了粗糙的氧化层。有效氯含量高于7%后趋于平缓,说明化学作用远高于机械作用,氧化层已完全覆盖晶片表面[7]。

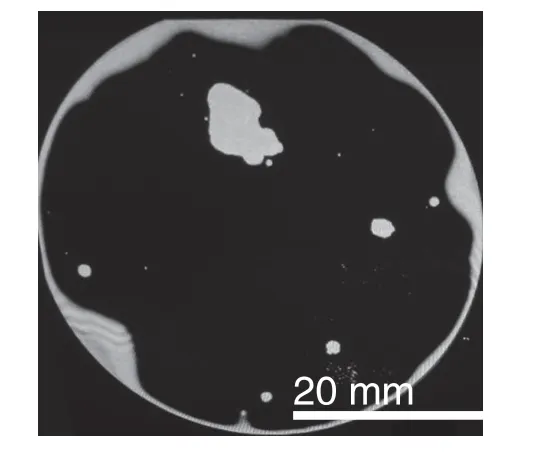

4 键合效果验证

采用试验设定的抛光工艺参数,对三结砷化镓太阳能电池所需的砷化镓外延片进行抛光,然后随机抽样进行键合,键合效果如图8 所示。可以看出,抛光后键合效果良好,无明显缺陷。

图8 第二片键合效果图Fig.8 Drawing of second bonding effect

5 结 语

本文依据化学机械抛光的机理,研究三结砷化镓太阳能用砷化镓外延片表面抛光技术,探索与之相匹配的抛光压力、抛光转速、有效氯含量等工艺参数,最终发现选用参数组合为抛光压力40 g/cm3、抛光转速55 r/min、有效氯含量为5%的抛光液后,能够看到表面粗糙度最低,洁净度最高的砷化镓外延片,成品率明显提高,后续有望将键合技术应用于空间用三结砷化镓太阳能电池的批量生产中。■