改良MVR蒸发器在煤矿超高矿化度浓水处理中的应用

贺江海,马宝祥,符红军,杨晓中,张文艺

(1.常州大学环境科学与工程学院,江苏常州 213164; 2.江苏远方动力科技有限公司,江苏常州 213100)

目前处理高矿化度矿井水常用的方法是反渗透膜工艺〔1-4〕,通过反渗透膜工艺,可以有效过滤大部分离子,但同时也会余留下超高矿化度的浓缩盐水,这类废水含盐量极高,造成土壤盐碱化并污染地下水〔5〕。煤矿超高矿化度的浓缩盐水主要成分是氯化钠和硫酸钠,蒸发结晶回收其中的盐分是最为理想的工艺。蒸发结晶工艺有单效蒸发工艺、多效蒸发工艺、蒸汽热力再压缩工艺(Thermal Vapor Recompression,简称TVR工艺)、蒸汽机械再压缩工艺(Mechanical Vapor Recompression,简称MVR工艺等)〔6-8〕。其中单效蒸发工艺和多效蒸发工艺需要用煤燃烧生成蒸汽〔9〕,通过蒸汽管网将高温蒸汽输送到蒸发器中,蒸发产品的停留时间长,这就导致处理效率不高,能耗高且浪费严重。TVR工艺虽然也利用了蒸发时产生的二次蒸汽,但蒸发时消耗的仍然是高温蒸汽,且蒸汽利用率仍在二效蒸发和三效蒸发之间,因此并不能做到节能。MVR工艺与TVR工艺一样,都是充分利用蒸发结晶时产生的二次蒸汽,提高经济性,但与之不同的是,MVR工艺蒸发消耗的是电能,经过优化后的MVR工艺能源利用率高于八效蒸发〔10〕。

利用MVR技术处理含盐废水,国内外已有许多学者对此工艺展开了研究。方健才等〔11〕在MVR技术处理氯化铵废水方面进行了研究,在处理印刷线路板蚀刻过程中产生的废水时,会产生高浓度的氯化铵废水。试验结果表明,当蒸发量为3 t/h时,与三效蒸发工艺相比,使用MVR技术处理这类高浓度的氯化铵废水可节约运行成本近70%。马振荣等〔12〕在硝酸钾溶液的浓缩与脱硝实验中,对比单效蒸发和MVR技术两者的能耗后得出,MVR技术比传统单效蒸发技术节约能耗约87%左右。汪超勤等〔13〕在MVR处理浓缩硫酸铜溶液方面进行了研究,结果表明,虽然传统的蒸发工艺技术成熟,但蒸汽消耗巨大,使用MVR技术不仅可以减少蒸汽的使用,还可以充分利用冷凝水潜热,在节能方面有 着 显 著 的 优 势。Deming YANG等〔14〕对MVR、TVR、多效蒸发3种工艺处理卤水进行了研究,研究结果表明,在传统工艺中,蒸发1 t水能耗约为445.2 kW·h,而使用MVR热泵耦合单效蒸发和双效蒸发之后,能耗分别降低了73.91%和80.82%〔15-17〕。MVR作为一种新型蒸发结晶工艺,应用于不同类型的高矿化度浓缩盐水处理,其高效、节能潜力仍有待进一步深入研究。

本研究在深入分析MVR工艺原理与不足的基础上,针对煤矿超高矿化度的浓缩盐水水质特点及盐分分离特点,改良设计并制备了一种MVR蒸发结晶装置(150 kg/h),应用于煤矿超高矿化度浓缩盐水(氯化钠和硫酸钠)的处理,并利用热力学计算模型〔18-20〕,对其能耗进行了对比分析。

1 MVR工艺的改良

1.1 MVR技术存在的问题及演变

传统的MVR工艺的蒸发器采用的是单效蒸发器,若仅使用单效蒸发器,在传热方面不能发挥出MVR工艺的优势,因此,随着工艺的发展,刘立等〔21〕对MVR热泵技术与MVR技术、三效蒸发进行了分析,研究结果表明,MVR热泵技术热量损失最少。庞卫科等〔22〕对MVR系统多效蒸发方式进行了研究,研究结果表明,效数的增加能提升MVR系统的经济性,但不能超过七效;且该工艺适用于处理溶液热敏性较好、蒸发量较大的场合。杨锦波〔23〕在分析MVR技术处理浓缩硫酸铜溶液的优势时指出,MVR技术蒸发浓缩硫酸铜溶液在能耗方面相比传统的蒸发设备有着明显的改善,但工艺还有待进一步优化。王晶晶等〔24〕对MVR工艺处理丙烯腈废水进行了研究,研究表明,丙烯腈废水经过MVR工艺处理与四效蒸发相比,运行成本降低了50%以上。任占胜等〔25〕在分析MVR蒸发氯化钠和硫酸钠溶液时指出,MVR技术一次性投入成本约为三效蒸发的2~3倍,但其单位能耗小,处理成本低。

MVR技术随着时间的发展,已经演变成不同形式的工艺〔26〕,在处理不同盐分的高盐废水、有机废水方面,都有一定的应用领域。在节能效果上与传统的MVR工艺相比也有了明显的提升,因此MVR技术在能耗方面仍有很大的挖掘空间。

1.2 改良原理及思路

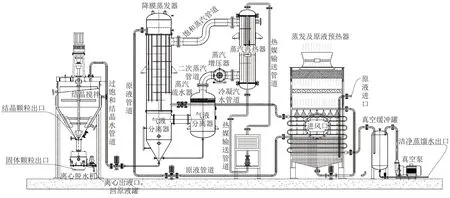

煤矿超高矿化度的浓缩盐水主要成分是氯化钠和硫酸钠,成分较单一,蒸发结晶回收其中的盐分是最为理想的工艺,氯化钠的溶解度随温度变化较平缓,常温下氯化钠的溶解度为35.9 g,100 ℃时溶解度为39.8 g;硫酸钠在20 ℃以下溶解度随温度变化明显,20 ℃时溶解度为19.5 g,100 ℃时溶解度为42.5 g,因此可以控制蒸发温度,实现高温分离硫酸钠,低温分离氯化钠。本装置在MVR工艺的基础上进行改良,蒸发器采用降膜蒸发器,并将蒸发结晶时产生的二次蒸汽回用至原液罐(即原液预热器)对原液进行预热,提高原液蒸发结晶时的初始温度,从而减少蒸发结晶时的能耗,达到节能的目的。此外,还对MVR工艺原有的装置用料进行改进,使用大量高温超导材料,以增加整套装置的传热效率。整个工艺流程可分为3部分:原液的蒸发过程、蒸汽的循环过程、原液预热器的节能过程。整套装置由原液预热器、降膜蒸发器、气液分离器、蒸汽再热器、电磁加热炉、结晶搅拌系统、真空缓冲罐等部分组成。图1为本工艺的装置结构图。

图1 改良MVR工艺流程Fig.1 Improved MVR process flow

1.3 原液的蒸发过程

未经加热的原液从原液预热器的原液进口流入,超过原液液位控制线后从原液出口处经原液管道流入蒸发器顶部,经高温蒸汽蒸发至饱和或过饱和状态,然后从底部的过饱和结晶水管道流入搅拌结晶器,在离心脱水机的作用下,将结晶固体回收,未蒸发完的原液从离心机出口处继续回到原液预热器,从而形成循环。在此过程中,将蒸发温度控制在90~100 ℃,以便分离硫酸钠,随后将温度降至55 ℃左右,用于分离氯化钠。

在此过程中,起关键作用的是降膜蒸发器,降膜蒸发器由换热管、加热夹套、料液分布器组件,一次气液分离室、二次气液分离罐等组成。原液从上面流入蒸发器,料液分布器会把原液均匀地分配到换热管中,并呈膜状向下流,蒸汽在换热管外面加热原液,使得原液受热蒸发。料液分布器在此过程中起到很关键的作用,通过控制流量,即控制液膜厚度的变化,从而满足各种原液的结晶特点。若原液没有均匀分布在换热管管壁,可能会将原液蒸干,从而引起换热管堵塞,阻碍液膜的流动。

1.4 蒸汽的循环过程

导热油经电磁炉加热后由泵抽至蒸汽再热器加热生蒸汽,并从底端流回电磁炉,而生蒸汽受热后从顶部的饱和蒸汽管道流入降膜蒸发器加热原液,加热完原液后的蒸汽以及在加热过程中液化的高温冷凝水一部分进入底部的气液分离器,经过蒸汽增压器回到蒸汽再热器继续被热导油加热;另一部分蒸汽和高温冷凝水由蒸汽疏水器进入冷凝汽水管道,回到原液预热器预热原液。

本装置中,蒸汽加热原液后温度降至90 ℃,进入底部气液分离器,气液分离器分为一次气液分离室、二次气液分离罐,一次气液分离室用来分离水蒸气和蒸发完的过饱和结晶水,二次气液分离罐用来分离蒸发完的二次蒸汽和已经冷却的二次蒸汽冷凝水,二次气液分离罐顶部的蒸汽增压器则将二次蒸汽抽至蒸汽再热器重新加热至130 ℃。

1.5 原液预热器的节能过程

上述过程中,加热完原液的蒸汽和部分蒸汽液化的高温冷凝水从冷凝汽水管道进入原液预热器中的盘管,而原液被循环离心泵抽至顶部喷淋头处以喷淋的形式喷洒在盘管上,因此可以对原液进行预加热,以减少原液在薄膜蒸发器中加热的能耗。蒸汽和高温的冷凝水经过盘管后,从盘管尾部的出口流入真空缓冲罐,冷凝水从真空缓冲罐底部收集,蒸汽通过真空泵抽至大气。

原液预热器在整个过程中不仅起到存放原液作用,还要利用蒸发后的二次蒸汽对存放的原液进行预热,因此原液预热器材料的选择会对能耗有一定的影响。原液预热器内部的蒸发盘管中间采用聚四氟乙烯泡沫材料,其中微孔、多孔材料是由金属材料或四氟材料经烧结或化学法制备。多孔材料内部有很多规则或不规则的空隙通道组成,并相互之间串联,比表面积极大,孔隙率也极大。由于原液经喷淋头喷淋在蒸发盘管上,会有部分原液受热结晶并吸附在盘管上,而四氟乙烯材料良好的疏水性和较强的润滑性,可以减少盐分在材料表面的结垢现象。且聚四氟乙烯泡沫材料间有很多微小的空隙,这些微小的空隙一方面可以提高布水效果,另一方面可以利用空隙蒸发的原理,实现空隙蒸发,极大地提高蒸发效率。多孔泡沫结构的换热面积比肋片式的提高3~5倍,更强化了传热效率。

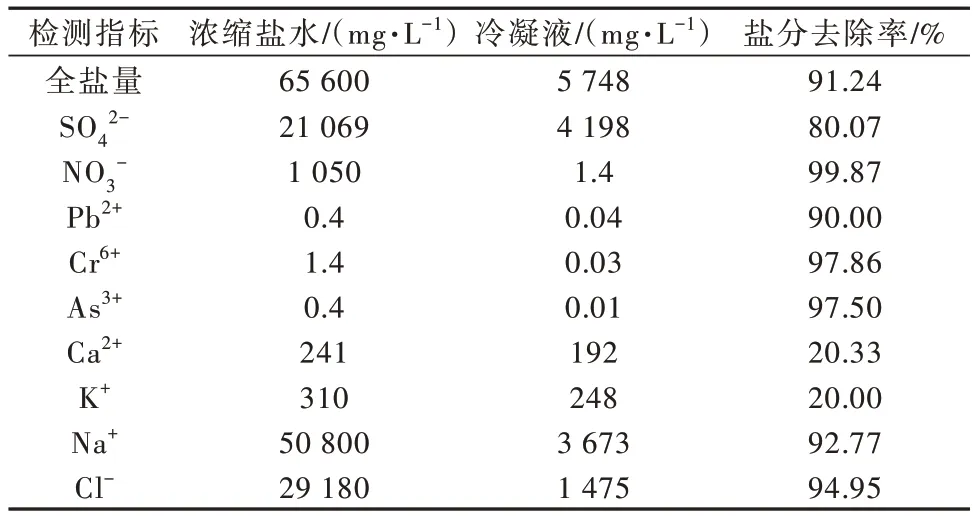

1.6 小纪汗煤矿浓水处理前后冷凝液盐分对比分析

由于处理前的小纪汗煤矿矿井水已经经过了反渗透工艺处理,有机污染物极少,主要为钠盐及其他重金属离子,因此仅对SO42-、NO3-、Pb2+、Cr6+、As3+、Ca2+、K+、Na+等指标进行检测分析。表1所示为本研究的改良MVR蒸发器处理前的浓水和蒸发结晶后得到的冷凝液盐分对比分析。

表1 煤矿超高矿化度浓缩盐水(处理前)与冷凝液盐分对比Table 1 Comparison of salt content of concentrated brine(before treatment) and condensate with ultra-high salinity in coal mine

由表1可以看出,本装置对于煤矿超高矿化度浓缩盐水中的全盐量去除率可达91.24%,其中对NO3-、Pb2+的去除率达99%以上,对Na+、As3+、Cr6+的去除率达90%以上,对SO42-的去除率达80%以上。冷凝液中的Pb2+、Cr6+、As3+均满足《地表水环境质量标准(GB 3838—2002)》中的Ⅲ类水质要求,NO3-满足Ⅳ类水质要求。

2 改良MVR蒸发器的能耗对比分析

2.1 传统MVR工艺的能耗计算

在处理浓原液流量150 kg/h,未蒸发前原液温度20 ℃,蒸发温度80 ℃,加热后蒸汽温度130 ℃,蒸发后蒸汽温度60 ℃条件下,计算能耗。

2.1.1 预热计算

1)物料预热计算。根据式(1)计算物料预热所需热量。

式中:Q——原液预热所需热量,kJ/h;

G——原液流量,kg/h;

C——原液比热,此处取2.85 kJ(/kg·℃);

tn——原液预热后的温度,℃;

tn-1——原液预热前的温度,℃。

第一级预热器采用蒸发后的冷凝水对原液进行预热,蒸发后的冷凝水按100 ℃来计算,冷凝水预热原液后冷却至60 ℃,原液从原来的20 ℃上升至50 ℃。第二级预热器采用加热后的蒸汽对原液进行蒸发结晶,加热后的蒸汽温度为130 ℃,蒸发温度为80 ℃,蒸发完二次蒸汽的温度为60 ℃。因此将数据带入物料预热计算公式,可得第一级预热器所需热 量Q1=150×2.85×(60-20)=17 100 kJ/h,第 二 级 预热器所需热量Q2=150×2.85×(130-60)=29 925 kJ/h。

2)第一级预热面积计算。由式(1)中所设定的温度,蒸发后的冷凝水按100 ℃来计算,冷凝水预热原液后冷却至60 ℃,原液从原来的20 ℃上升至50 ℃。根据式(2)对第一级预热对数平均温差进行求解。

式中:Δt——对数平均温差,℃;

Δt1——蒸发后冷凝水温度与原液预热后的温度之差,℃;

Δt2——冷凝水放热后的温度与原液初始温度之差,℃。

其中Δt1=100-50=50 ℃,Δt2=60-20=40 ℃,可得第一级预热对数平均温差Δt==43.8 ℃。

之后根据式(3)计算换热面积。

式中:F——换热面积,m2;

Q——预热器所需热量,kJ/h;

k——传热系数,kJ(/m2·℃);

Δt——对数平均温差,℃。

其中 第 一 级Q=17 100 kJ/h,k=800 kJ(/m2·℃),Δt=43.8 ℃,因 此 第 一 级 预 热 面 积 为F==0.488 m2。

3)第二级预热面积计算。根据式(1)中所设定的温度,加热后的蒸汽温度为130 ℃,蒸发温度为80 ℃,蒸发完二次蒸汽的温度为60 ℃。依据式(2)得第二级预热对数平均温差Δt=第二级预热换热面积F=0.45 m2。

2.1.2 蒸发器蒸汽消耗量与换热面积计算

蒸汽消耗量计算见式(4)。

式中:D——蒸汽消耗量,kg/h;

R——蒸汽潜热,取2 239.6 kJ/kg;

W——二次蒸汽量,100 kg/h;

r——二次蒸汽潜热,取2 271 kJ/kg;

Q——预热热量,kJ/h;

q0——热损失,按6%计算。

将数据带入上述公式,可得蒸汽消耗量:

式中Q为蒸汽潜热,取2 239.6 kJ/h;k为传热系数,取800 kJ(/m2·℃)。

2.1.3 蒸汽费及电费

假设一般工业蒸汽价格为350 元/t,全年不间断运行,工业电费1元(/kW·h),压缩机的功率为50 kW,则蒸汽费=179.41×365×24×0.35=550 040.4 元/a,电费=50×365×24×1=438 000 元/a。

2.2 改良MVR能耗计算

已知改良MVR进料量F=0.15 t/h,料液初始浓度X0=0.04%,蒸发完成后溶液浓度为X3=40%,蒸发温度T1=80 ℃,加热蒸汽温度T2=130 ℃,蒸汽出口温度T3=100 ℃,计算其能耗。

2.2.1 蒸发量

根据物料衡算,理论所需蒸汽量为:

2.2.2 有效传热差

有效传热差=加热蒸汽温度-溶液的沸点,Δt2=T2-(T3+Δm)=130-110=20 ℃

2.2.3 降膜蒸发器热负荷计算

已知ρl=952 kg/m3,ρv=1.495×103kg/m3,hlv=2 174 kJ/kg,导 热 系 数λ=0.683 W/(m·℃),流 体 黏 度μl=0.000 283 Pa·s,进行以下计算:

总热量:

管内热流密度:

管内传热系数:

管外蒸汽冷凝:

总传热系数:

传热面积:

现有面积:

式中:Q——总热量,kW;

K——总传热系数,W(/m2·℃);

Δm——沸点升高,℃;

d——换热管管径,m;

L——换热管管长,m;

N——换热管数量,个。

2.2.4 蒸汽再热器传热计算

再生器输出热量(假设剩余10%的130 ℃饱和蒸 汽)Q=Q蒸发器×(1+10%)=110 kW,蒸 汽 需 求 量(130 ℃饱和蒸汽)M=Q/i130蒸汽=145.6 kg/h(其中i80蒸汽=2 643.55 kJ/kg),再 生 器 输 入 热 量Q’=M×i80蒸汽=106.9 kW(其中i130蒸汽=2 720.44 kJ/kg),废汽水凝结量ΔM=150-145.6=4.4 kg/h,蒸汽再热器导热油补充功率Q导热油=Q-Q’=3.1 kW。

2.2.5 蒸汽费及电费

电磁加热导热油需满负荷预热1 h,再以3.1 kW功 率 补 充 加 热,蒸 汽 费=164.835×365×24×0.35=505 384.11元/a,电 费=50×1+3.1×365×24×1=27 260元/a。

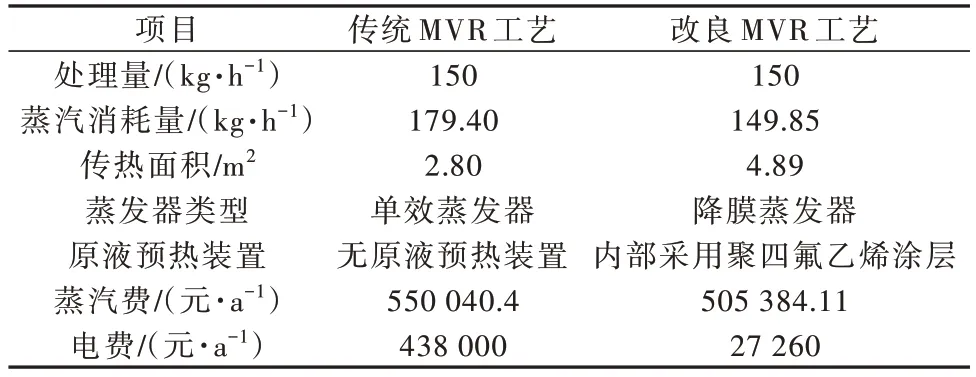

2.3 传统MVR与改良MVR能耗计算对比

表2为处理量为150 kg/h的传统MVR与改良MVR能耗的对比结果。

表2 能耗对比Table 2 Comparison of energy consumption calculation

由表2可以看出,改良MVR工艺蒸汽消耗量比传统MVR工艺少约30 kg/h,传热面积大了约2 m2;改良MVR工艺还设置了原液预热装置,其内部采用聚四氟乙烯涂层,进一步增加了原液预热装置的保温性,使得改良MVR工艺的蒸汽加热器只有刚开始工作的时候需要满负荷加热,其余时间只需要以3.1 kW对蒸汽补充加热,因此电费比传统MVR工艺少很多。若蒸汽费按350元/t来计算,经过改良后可以节约29.55 kg/h蒸汽,合计10.34元/h,每天可以节约蒸汽费122.346元,每年可以节约蒸汽费44 656.29元,处理1 t超高矿化度浓水可节约蒸汽消耗130 kg,若按1 kg饱和蒸汽折合0.14 kg标准煤来计算,处理1 t高矿化度矿井水可节约标准煤约18 kg。

3 结论

针对煤矿超高矿化度的氯化钠、硫酸钠浓缩盐水,通过换用降膜蒸发器、增加原液预热装置并利用蒸发后二次蒸汽预热原液等方法改进的MVR蒸发结晶装置(150 kg/h),较传统MVR工艺的传热面积为2.80 m2、蒸汽消耗量179.40 kg/h,提高至传热面积为4.89 m2、蒸汽消耗量减少到149.85 kg/h,每小时节约蒸汽消耗约30 kg,折合标准煤约2.8 kg,节能及碳减排效益显著。