特厚煤层孤岛煤柱水力扩孔防冲卸压技术研究

段金红,秦子晗,金建成,邵常雄,高健勋,李永元,张 暤,王大龙,李高正

(1.扎赉诺尔煤业有限责任公司,内蒙古 呼伦贝尔 021000;2.中煤科工开采研究院有限公司,北京 100013;3.华亭煤业集团有限责任公司,甘肃 平凉 744100;4.华能煤业有限公司,北京 100070)

随着我国煤矿开采深度和开采强度的增加,冲击地压灾害的威胁也日益严重,煤层钻孔卸压是防治冲击地压的有效手段之一[1]。部分矿井煤层较厚且抗压强度高,钻孔施工后难以塌孔,煤层卸压效果差[2]。因此,如何提高特厚或坚硬煤层的卸压效果成为防止煤层冲击的关键环节。近年来,水力破煤技术已广泛用于瓦斯抽采方面,在冲击地压防治方面也开始了相关技术的探索。庞立宁等[3]采用了水射流联合水力压裂对宽煤柱上方顶板进行预裂卸压;纵峰等[4]针对采空区遗留煤柱提出了水力压裂煤柱降低应力集中的卸压方法;陆占金[5]通过超高压水力割缝技术提高了坚硬煤层的瓦斯抽采效率;田慧玲等[6]在突出煤层实施了“钻-冲”耦合增透技术降低了瓦斯含量;孙鑫[7]根据相似模拟实验结果得到了煤层水力割缝转速对切削半径的影响规律;张澜涛[8]应用水力喷射钻进工艺进行了树状钻孔增透技术研究。目前国内采用的煤层水力扩孔或水力掏槽技术主要用于高瓦斯煤层的增透,而对冲击地压矿井主要以顶板水力压裂为主,采用水力扩孔进行煤层卸压的应用记录较少。另外,由于当前水力扩孔工艺较复杂,钻孔、割缝和冲孔无法连续作业,致使煤层掏槽和扩孔效率较低,同时还存在水流压力低、钻孔排渣困难等问题。为治理砚北煤矿孤岛煤柱冲击风险,同时提高特厚煤层的钻孔卸压效果,开展了工作压力在40 MPa的煤层高压水力扩孔技术及装备研究,实现“钻-割”一体化,达到煤层快速卸压的目的。

1 工程概况

砚北煤矿位于甘肃省平凉市华亭县境内,属华亭县砚峡乡、东华镇及策底乡管辖。矿井2502采区辅运大巷位于2502采区煤柱内,北部布置有本采区回采工作面,终采线距离最近的辅运大巷100 m,南部为华亭煤矿采空区,采空区距离最近的快速行人道80 m。2502大巷煤柱两侧均为采空区,为孤岛煤柱,其位置关系如图1所示。

图1 2502采区大巷煤柱位置Fig.1 Location of coal pillars in the main roadway of mining area 2502

2502采区辅运大巷布置在5煤中部,煤层平均厚度为34.18 m,赋存较为稳定,属特厚煤层,具有中等冲击危险。煤层结构较为复杂,上部夹矸多达9层,中、下部煤层结构简单,靠近顶板为煤与夹矸互层。该区域受本区采空区和相邻矿井采空区叠加影响,应力集中显著,先后发生多次动力显现,冲击危险程度较高。针对两侧采空形成的孤岛煤柱,原有大直径钻孔卸压范围有限,考虑所采5煤平均单轴抗压强度为9.85 MPa,裂隙较发育,在高压水力作用下易发生破坏,因此拟采用水力扩孔掏槽方式对煤层钻孔进行扩孔,增大煤层卸压效果。

2 水射流破煤卸压机理及工艺研究

2.1 水射流破煤卸压原理

水射流对煤体的破坏主要分为两个阶段,即水锤压力和停滞压力阶段[9-11]。

在水锤压力阶段,由于水流与煤体表面的撞击,两者都在压应力作用下被压缩,此时射流速度小于煤体变形速度。该过程中,由动量守恒定律可知水锤压力计算公式为:

式中,P1为水锤压力,Pa;ρ,ρs分别为水和岩石密度,kg/m3;cw,cs分别为冲击波在水和岩石中的传播速度,m/s;v为水射流速度,m/s。

在该阶段,煤体表面受撞击后处于压缩状态,之后水锤压力下降,煤体由压缩快速转化为卸压状态,能量释放过程中产生拉伸载荷,进而使煤体初步破坏,但持续时间较短。

停滞压力阶段在水锤作用之后,水射流被煤体以一定的角度和速度回弹,同样煤体也受此反作用力,因此射流速度直接影响停滞压力,计算公式如下:

式中,P2为停滞压力,Pa;u为射流微元速度,m/s。

在停滞压力阶段,水射流持续冲击作用,造成煤体裂纹内部形成应力集中并再次扩展,进而与原有裂隙以及自由面相互联通贯穿,从而使煤体发生持续破坏。

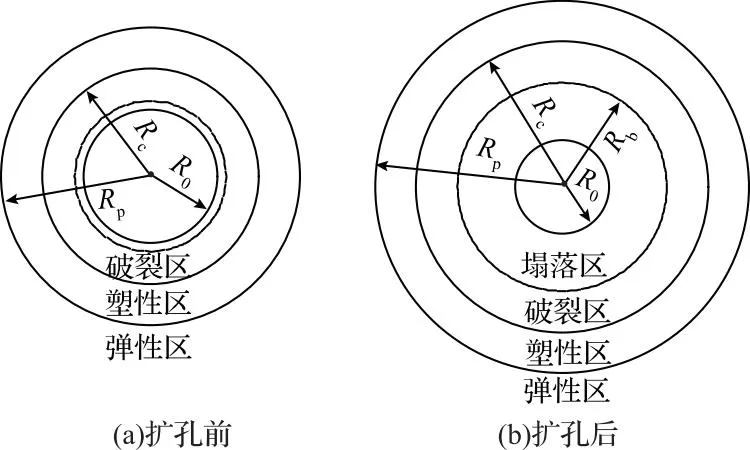

钻孔围岩在经过高压水射流破坏之前,孔周围的煤岩体由里向外分主要为破裂区、塑性区和弹性区,如图2(a)所示,钻孔周围破裂区为卸压的主要区域。水力扩孔后,钻孔围岩受水射流破坏塌落,同时在高应力作用下孔壁持续向外发生坍塌,使围岩变形能持续释放,当孔内的支承力足以平衡破裂区的压力时,钻孔围岩各应力区域相对稳定,其钻孔围岩分布形式如图2(b)所示。

R0—钻孔初始半径;Rc—围岩破裂区半径;Rp—围岩塑性区半径;Rb—塌落区半径

由图2所示的钻孔模型,假设塌落前和塌落后的煤体体积不变可知[12-14]:

式中,p为碎胀系数。

塌孔后得到最后成孔半径:

从上式可以看出,采用煤层水力扩孔后,直接增大了钻孔直径R0,进而使得扩孔空间破坏后形成的卸压范围Rb大幅增加。

2.2 水力扩孔关键参数确定

水力扩孔效果主要受水射流性能、煤体强度及应力环境影响,其中,射流压力、喷嘴直径、靶距及射流时间是影响水射流性能的关键因素。

1)射流压力。研究认为,射流初始速度的平方与初始压力成正比,因此初始压力也等效于破煤能力,初始压力越高,水射流破煤能力越大。考虑经济性及矿井现有装备,确定初始压力为40 MPa,既能满足扩孔需求,又兼顾经济性。

2)喷嘴直径。喷嘴出口直径的大小决定了水射流喷出之后的流速大小,直径越小,速度就会越大,其切割能力也会越强,但喷嘴出口直径过小,容易产生雾化效果,进而失去切割能力。根据水力冲孔实验研究[15],水射流喷嘴出口直径在1.5~3 mm范围时,能够使煤岩体发生破坏,综合考虑本次选择直径2.0 mm喷嘴进行试验。

3)靶距。靶距为射流方向上喷嘴出口至煤壁的距离,射流在空气中以一定角度向周围发散,造成能量耗散,当靶距较小时,撞击形成的回流水体易对射流产生影响;当靶距较大时,射流又出现能量衰减,不利于破碎煤体。在实际工作中,合理的靶距由下面的经验公式确定[16,17]:

Ls=(60~150)d

(5)

式中,Ls为合理靶距,m;d为喷嘴直径,m。

4)射流时间。水射流割缝深度随着切割时间的增加而逐渐增加,当增加到某一特定值时,增幅减小[18-20],这主要与煤体破坏造成靶距增加有关,因此射流时间主要根据扩孔效果而定,初步确定钻孔每米射流时间为10 min,并根据现场出渣量进行调整。

2.3 扩孔工艺及模式优化

2.3.1 扩孔工序优化

传统煤层水力扩孔工艺流程繁琐,要进行两次进杆、退杆操作,占用大量时间;同时喷嘴喷出的高压水流既用于切割煤体又用于排渣,其输出水量较少,对于切割过程产生的大块煤渣难以排出,易发生堵孔甚至夹钻现象。

针对上述问题,本次对扩孔过程中的打钻、割缝环节及高压管路进行了改进优化,形成了“钻-割”一体和“掏槽-排渣”并行的工艺。其实现方法通过采用特殊设计的双层高压密封钻杆。钻杆直径为∅73 mm,分内外两层,内部中孔管路用于连接高压水路,直径∅25 mm,高压水通过中间管路到达射流器用于切割煤体;外部环形管路与低压水路连接,直达钻头,用于钻进及射流过程中的排渣使用。双层高压钻杆结构截面如图3所示。

图3 双层钻杆结构截面Fig.3 Cross section of double-layer drill pipe structure

打钻过程中,由环形水路供水至钻头进行打钻排渣,钻头与射流器相连,钻孔施工到位后,无需撤杆更换装置,直接将高压管路连接在双层钻杆尾部的中孔管路上,在回退过程中即可进行扩孔掏槽,减少了一次撤杆、进杆环节,工艺流程上大幅简化,便于操作;同时在扩孔过程中,两道水路可同时开启,增加了钻孔排渣能力,避免了堵孔、夹钻等情况的出现。

2.3.2 扩孔模式优化

为提高水力扩孔效率,研究在钻孔内进行分段扩孔代替全段扩孔。通过数值模拟针对四种情况进行对比分析:全段扩孔、间隔0.5 m扩孔0.5 m、间隔1.0 m扩孔1.0 m、间隔0.5 m扩孔1.0 m。模拟效果如图4所示。

图4 不同扩孔方式的模拟效果(Pa)Fig.4 Simulation effects of different hole expansion methods

根据模拟分析,钻孔扩孔后会对钻孔周围应力产生影响,形成应力降低区。不同形式扩孔后的钻孔周边垂直应力分布曲线如图5所示。从图5可以看出,全段扩孔之后的钻孔周边应力降低最为明显,应力降低区的范围也最大。其次为间隔0.5 m扩孔1.0 m。从应力分布来看,采用分段扩孔方式同样具有较好的卸压效果,采用间隔0.5 m扩孔1.0 m时,应力降低程度和卸压范围虽然较全段扩孔有所降低,但下降幅度并不明显。因此采用分段扩孔能够在保证卸压效果的前提下,提高煤层扩孔卸压的施工效率。

图5 钻孔周边垂直应力变化曲线Fig.5 Vertical stress curve around the borehole

3 现场试验及效果分析

3.1 现场试验方案

为降低2502采区孤岛煤柱应力,降低采区大巷的冲击风险,在2502采区辅运大巷靠近保护煤柱侧开展水力扩孔试验,试验范围120 m,共施工30个钻孔,孔间距为4 m。每个钻孔初始孔径为150 mm,孔深为20 m,垂直巷帮上仰5°;巷道开口处距底板1.5 m,其中扩孔段为距离巷帮8~20 m范围。

本次试验选择3BZ7.1/66-160煤层注水泵,供水压力最大达到66 MPa,所用钻机型号为:ZDY4600LX型履带式全液压坑道钻机。水力扩孔采用定点静态钻割和前后反复动态钻割结合,水泵初始压力为40 MPa,定点割煤时间为5 min,在1 m范围内前后反复动态割煤时间为5 min;完毕后退杆0.5 m后,再进行下一段扩孔作业。整个水力扩孔过程中,高压水路正常,孔内煤渣排出通畅,施工期间有轻微煤炮声,未出现堵孔、夹钻现象。

3.2 效果分析

3.2.1 大直径钻孔与掏槽钻孔对比分析

采用钻孔成像仪对大直径钻孔和水力扩孔钻孔分别进行了钻孔窥视。通过对比发现,大直径钻孔空间仅为钻头切削煤层所形成,且孔壁较为光滑、完整,卸压空间即为钻孔空间大小,如图6(a)所示;而采用水力扩孔后,钻孔内空间显著增大,孔壁在水射流的冲击作用下,发生多次破坏,煤体疏松破碎,如图6(b)所示,扩孔形成空间要远大于大直径钻孔,其卸压效果得到明显提高。

图6 钻孔内孔壁破坏情况Fig.6 Damage to the inner wall of the borehole

3.2.2 出渣量分析

钻孔在进行扩孔掏槽过程中,对冲出煤渣量进行了统计。整体来看,钻孔内深部掏槽时,出渣量较浅部要大,且煤渣块度大,掏槽过程中煤炮较强烈。经统计,掏槽过程中每米出渣量在200~300 kg,最大能够达到450 kg。

3.2.3 扩孔半径分析

通过在不同距离布置多组观测孔,用于对水力扩孔半径进行判断。在周边钻孔进行水力扩孔期间,当观测孔内出水,可判断扩孔半径已超过钻孔间距。观测孔与试验孔距离分别按照350 mm和500 mm进行施工,其钻孔布置如图7所示。

图7 掏槽半径试验布置Fig.7 Layout of cutting radius test

在进行了多组试验后发现,当间距为350 mm时,在扩孔10 min后,观测孔内多发现出水现象。而在距离500 mm的试验孔进行扩孔时,则射流时间需要超过15 min,观测孔有出水现象。由上述试验结果可以判定,水力扩孔半径能够达到350~500 mm。

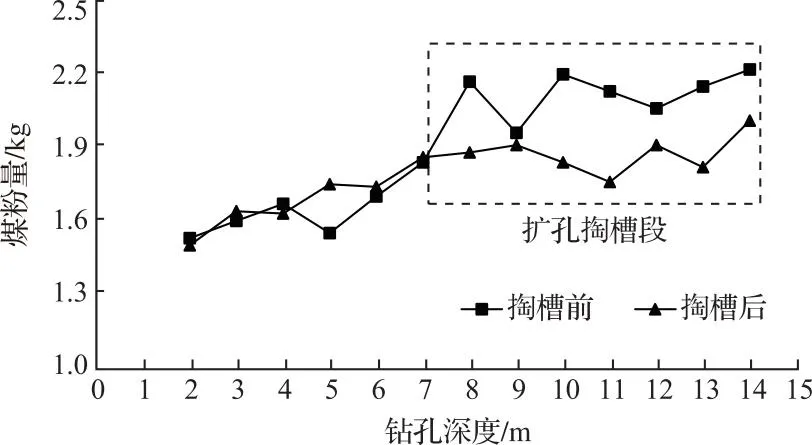

3.2.4 钻屑法检验

为了进一步验证水射流扩孔后的卸压效果,针对扩孔前后分别进行钻屑法检验。钻屑检测位置距离扩孔位置1 m,孔深14 m,卸压前后两次钻屑煤粉量进行对比如图8所示。从图8中可以看出,钻孔深度1~8 m段未进行掏槽,在进行水力扩孔前后,该区段每米钻屑煤粉量差异较小;出现显著变化的区段均位于8 m以深的扩孔段,在扩孔掏槽之后,钻屑量较未掏槽时显著降低,表明掏槽后钻孔周边应力释放,对附近煤体起到了良好的卸压作用。

图8 水力扩孔掏槽周边钻屑法检测值Fig.8 Detection values of drilling cuttings method

4 结 论

1)利用高压水射流实施煤层扩孔掏槽,水射流经过水锤压力和停滞压力阶段,破坏孔壁煤体,增加钻孔成孔孔径,进而扩大钻孔周边的低应力区范围。

2)确定了喷嘴直径、射流压力及射流时间等主要射流参数,并采用双层钻杆简化了施工工序,同时对钻孔采用分段扩孔模式,提高了扩孔效率。

3)在砚北煤矿孤岛煤柱区域开展了水射流扩孔掏槽试验,扩孔半径能够达到0.3~0.5 m,每米出渣量能够达到200~300 kg。通过钻屑法进行效果检验,煤体应力得到明显降低。