导向槽定向水力压裂煤层增透强化瓦斯抽采技术及应用

任仲久

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

在我国,煤炭资源稳定供给是保障国民经济快速发展的压舱石。随着浅部煤炭资源枯竭,我国煤矿的开采深度逐年增加,地应力逐渐增大,煤层中瓦斯含量和压力升高,但透气性较差,瓦斯抽采难度增大,突出危险性提高[1]。高原始瓦斯含量、煤层透气性差、煤层松软等因素严重制约了瓦斯抽采效率,为有效地抽出瓦斯,因此需要通过强化措施对煤层进行增透[2]。

应力分布状态、钻孔直径的大小及其四周裂隙发育程度等因素不同程度地影响着瓦斯抽采[3]。采用大直径钻孔通过加大钻孔直径来提高四周裂隙暴露面积、发育程度和卸压范围,抽采影响半径随之扩大,有效促进瓦斯抽采[4]。但大直径钻孔方法难以应用于松软低透气性煤层,在钻机施钻过程中易出现坍孔、卡钻、成孔距离小和钻机负荷过大等难题[5]。高压旋转水射流扩孔技术是对穿层钻孔扩孔增透的一种有效途径,在于高压水射流一直冲割钻孔内煤,直至孔外出现大量煤屑[6-8]。煤层中水和瓦斯的赋存状态及流动规律与煤岩体的结构特征及孔隙-裂隙发育密切相关[9]。煤层中裂隙越发育,且相互连通,煤层的透气性越好[10]。煤体在施钻后产生破坏,弹性变形区产生在离钻孔较近位置,塑性软化区次之,则卸压破裂区相对钻孔距离较远[11]。以往研究表明钻孔周围岩石塑性区半径随偏应力增加而增大,随内摩擦角或岩石内聚力的增加而减小,随钻孔直径增大而线性增大[12]。

为了提高煤层的透气性,增加瓦斯采出率,我国的沁水盆地、鄂尔多斯盆地等地面瓦斯抽采区现已应用水力压裂技术[13]。汪东[14]等提出了水力切槽及脉冲水力压裂的联合煤层增透技术,目的在于使煤层透气性增大,瓦斯有效抽采率提高,现已应用于阳泉矿区。王耀锋[15]等提出了联合卸压煤层增透技术,具体实施方案是多孔同步压裂,通过RFPA2D-Flow对其进行模拟,并且分析了煤层水力裂缝随诱导应力场的作用规律。陈玉涛[16]等采用了水力压裂和深孔预裂爆破联合增透技术,在鲁班山北矿152底板巷道对8号煤层予以应用。李艳增[17]等提出了导向槽定向水力压裂技术,现已应用并提高了煤层的透气性和瓦斯采出率,达到防突效果。

针对目前关于水射流扩孔导向槽的空间几何形态、力学机制尚不明确,本文将理论计算煤层段扩孔后塑性区分布,分析穿层钻孔煤层段水压裂缝的起裂与扩展,研发导向槽定向水力压裂煤层增透装备,用以提高煤层透气性,并进行现场应用,以期提高瓦斯预抽采率,保障煤矿安全开采。

1 导向槽定向水力压裂煤层增透的力学机制

1.1 水射流扩孔导向槽的空间几何形态

导向槽定向水力压裂煤层增透技术可以大幅度提高采出率,缩短抽采时间。具体实施步骤:在煤中预设导向槽,通过射流深穿透射孔、分支钻孔、水力割缝等方法实现预设并对其水力压裂;其次导向槽钻孔和控制钻孔附近存在大量煤,将其同时压裂,直至这两部分煤连通至裂隙贯穿,钻孔附近的煤屑会被大量高压水喷出;保证卸压增透效果,将控制钻孔和导向槽钻孔与抽采系统连通,其有效地控制压裂方向,大幅度提高采出率,缩短抽采时间。导向槽定向水力压裂如图1所示[18,19]。

利用水射流方法对穿层钻孔煤层段进行扩孔,使得煤中产生形似圆柱孔洞。孔洞的空间几何形态如图2所示,塑性区的范围在进行扩孔之后需要定性分析,为计算简便,采用仰角90°垂直煤层底板向上打穿层钻孔。煤体四周应力分布受孔洞影响,塑性区和应力集中区随即出现在孔洞四周并决定了孔洞的空间几何形态。

图2 水射流扩孔孔洞几何形态Fig.2 Geometry of the water jet reaming hole

1.2 煤层段扩孔后塑性区分布的理论计算

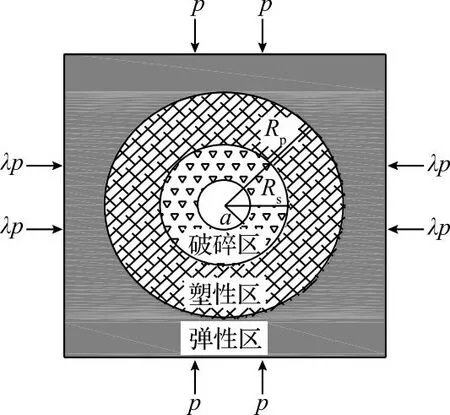

将钻孔周围岩体塑性区的形成视为平面应变,深入研究了钻孔、地下硐室等周围塑性区问题。原岩应力会受到扩孔的影响而重新分布,钻孔四周近距离范围煤体产生破坏,但仍有部分残余强度,为破碎区;次之外部范围煤体产生压缩变形,裂隙发育良好,出现具有方向性的内部裂隙弱面,为塑性区;最外部范围煤体产生弹性变形,内部裂隙大部分为原生裂隙弱面,为弹性区。钻孔周围岩石分布区域划分如图3所示。

图3 钻孔周围岩石分布区域划分Fig.3 Rock stress distribution zone around the borehole

采用Mohr-Coulomb破坏准则计算塑性区的应力解[20]:

式中,C为粘聚力,MPa;φ为内摩擦角,(°)。

射流扩孔后的煤层中塑性区半径可表示为:

Rp=a·

可以看出,钻孔半径a、原岩应力p、内摩擦角φ、方位角θ、粘聚力C和侧压系数λ等因素共同影响着穿层钻孔围岩塑性区半径。根据山西汾西中兴煤业有限公司2号煤层的具体情况,参数取值分别为a=94 mm、p=12 MPa、φ=28°、θ=20°、C=0.45 MPa和λ=1.2,可以计算得出Rp=0.0803a。因此,钻孔半径a与扩孔后塑性区半径成正比,说明进行钻孔扩孔后,塑性区的范围增大,增透效果更好。

1.3 穿层钻孔煤层段水压裂缝的起裂与扩展

根据最大拉应力准则,钻孔煤壁所受的三个主应力根据弹性力学进行计算,孔壁上的裂缝起裂的应力与孔隙压力有关,可计算[21]:

σf=σ3-Pp

(3)

式中,Pp为孔隙压力,MPa;σ3为钻孔煤壁所受的三个主应力中最大拉应力,MPa。

伴随着水力压裂的进行,煤层中孔壁裂缝起裂,需要孔内流体压力Pw持续增加,直至σf满足以下条件:

σf≤-σt

(4)

式中,σt为煤岩的抗拉强度,MPa。

2 导向槽定向水力压裂防突成套装备研发

2.1 旋转水射流喷头喷嘴

由移动高压水力泵站、喷头、喷嘴、钻杆、高压旋转接头、孔口防喷装置及井下水力化作业远程监测与控制系统等共同组成导向槽定向水力压裂防突成套装备。

喷嘴在外界作用下,高压水的压力能转变成高速水射流的动能。喷头结构布置为:喷头两侧错位设置2个喷嘴,用于预设导向槽;顶部设置1个喷嘴,用于击打作业过程中产生的大量煤屑,防止堵孔,三喷嘴的喷头结构如图4所示。同时,将喷头直径缩小到63 mm并设计前端带有锥度且将其圆角化,目的是喷头能在钻孔内往返移动,并降低阻力。为确保多喷嘴喷头的加工质量合格并能成功应用于现场中,必须对其强度、扭矩等参数进行校验核对。

图4 三喷嘴的喷头结构Fig.4 Structure of jet head with three nozzles

最优参数为:喷嘴直线段长径比为2,叶轮导向角为45°,喷嘴数量为3个。

根据流量及喷嘴压降的关系式:

式中,ΔP为喷嘴压降,MPa;ρ为水密度,g/cm3;dne为喷嘴当量直径,cm;Q为通过喷嘴的流量,L/s;C为喷嘴流量系数,与喷嘴结构有关,取0.9~0.95。

根据现场试验,泵压为31.5 MPa,流量为3.3 L/s,由式(6)得出喷嘴当量直径dne为4.36 mm。

式中,z为喷嘴个数;di为喷嘴直径,cm。

为保证喷头能顺利完成现场水射流扩孔操作,需要选择合适的喷嘴。通过以上计算发现,在试验泵压和流量条件下有两种喷嘴可供选择:一是直径为2.5 mm的喷嘴选择3个,二是直径为3.0 mm的喷嘴选择2个。

高压水射流打击力造成煤岩体破坏,其主要与压力、流量和水的密度有关,其公式为:

泵压和流量分别取值为31.5 MPa和3.3 L/s,选用3.0 mm喷嘴,经计算,射流打击力Fs和射流流速vs分别为828.3 kN和251 m/s。对比选用1.7 mm三喷嘴,压力和当量直径一致,流量和打击力大幅降低,仅为原来的1/3。

在现场实际中,泵压和流量存在差异,结合射流打击力、预设导向槽需求,确定喷嘴直径选为1.7 mm。三喷嘴的喷头实物,喷嘴和导向叶轮实物如图5所示。

图5 喷头和喷嘴实物Fig.5 Pictures of jet heads and nozzles

2.2 螺旋辅助排渣高压钻杆

在松软或突出煤层中采用水力化措施时,煤层很可能在高压水射流、地应力、瓦斯压力扰动的影响下出现喷孔或喷煤,进而导致堵孔和排渣困难。非线性压力梯度对煤屑的清除有促进作用。在射流冲击区内,中心位置压力高于两侧,并向两侧快速下降。该冲击使孔底的小块煤屑产生径向和翻转移动,说明其具有不均匀性,在射流冲击孔底时,漫流速度表现为中心位置向两侧持续增大至峰值,无横向速度。而射流冲击区以外,漫流速度表现为中心位置向两侧持续减小至最小。

在输送煤屑的过程中,由于螺旋的作用,煤屑的空间运动形式复杂多变,表现为绕轴线旋转和沿轴向直线运动等,煤屑的受力分析如图6所示。当使用标准的单螺旋钻杆时,其直径大小一致、螺距大小一致、螺旋角为α,对煤屑M进行受力分析,其距离螺旋轴线为r,螺旋叶片施加给煤屑一个推力F,将其分解成作用于煤屑的轴向分力F1=F×cosα和切向分力F2=F×sinα,使煤屑向孔口运动和圆周回转。切向分力的方向随着钻杆的旋转不断变化,设水平方向和轴心所成直线夹角为β,则切向分力可分解为水平方向F21=F×sinα×sinβ和竖直方向F22=F×sinα×cosβ。钻杆不断旋转,切向分力F2的两个方向分力也会随之变化。螺旋带动煤屑会产生不同方向的运动,β大小为0°~90°和270°~360°时,均会使煤屑向上运动,结合回返水作用,煤屑逐渐移动至孔口;β大小为90°~270°时,煤屑随着研磨作用向下运动,产生许多细小煤屑。

图6 煤屑的受力分析Fig.6 Stress analysis of coal cinder

钻杆的壁厚为19.25 mm,钻杆接头对接采用螺纹密封、轴向密封和径向密封,螺旋助排渣高压钻杆实物如图7所示。通过摩擦焊将钻杆杆体与公母接头连接,待焊材料受到压力作用发生相对运动,出现摩擦生热至热塑性状态,机械强度和扭矩力大幅提升。常规喷孔后的人工排渣和高强度喷孔时的自动排渣得以实现。

图7 螺旋助排渣高压钻杆实物Fig.7 Picture of spiral high-pressure drill rod with coal cinder removal function

2.3 高压旋转接头

旋转接头的联结结构将流体从固定部件向旋转部件输送,如图8所示。高压胶管外部有钢丝编织,以位于高压水射流钻杆前端的旋转接头为桥梁,将高压胶管连接到高压水射流钻杆上,由钻机带动喷头旋转,从而完成预设导向槽作业。

图8 回转式高压旋转接头Fig.8 High pressure rotary joint

旋转接头由旋转轴和外部固定壳体两部分组成,作业工程中,轴带动壳体运动。考虑到液体可能从运动面间隙泄漏,旋转接头内部必须设计为密封状态,可采用密封件密封、填料密封和间隙密封。鉴于预设导向槽作业要求压强不高于45 MPa的高压水输送和高压旋转水射流作用,采用密封结构要求不高的旋转接头,利用旋转密封的方式来设计回转式高压旋转接头,达到高压水力泵站的使用条件。

2.4 高压管汇和高压水力泵站

高压管汇是由高压胶管总成、三通、直通、截止阀以及单向阀组合而成。选取耐压强度高且外侧缠绕钢丝的高压胶管,快速接头与三通或直通相连。考虑到管路压力,为降低损耗,高压胶管选取∅32 mm和∅25 mm较合理。

高压水通过泵站进行加压,要求高压水流的压力和流量稳定、脉冲小。将高压安全阀安装在泵的高压排液出口处,以满足预设导向槽和定向水力压裂的需要。泵站的工作压力由沿程阻力损失、局部阻力损失和破煤有效压力决定。结合工程实际,泵站工作压力为31.5 MPa,流量为200 L/min。

3 导向槽定向水力压裂防突技术现场应用

3.1 工程概况

山西汾西中兴煤业有限公司隶属于山西汾西集团,位于山西省交城县,交通便利,地理位置优越。中兴煤业的核定产能为300万t/a,经鉴定,为突出矿井,正在生产的2号和4+5号煤层为突出煤层。试验地点位置如图9所示,试验地点选取该矿井三采区西翼的瓦斯治理底板岩巷,该巷道向西侧延伸,马庄风井位于该巷道的东侧,三采轨道大巷位于该巷道的南侧,北翼瓦斯治理巷位于该巷道的北侧。

图9 试验地点位置Fig.9 Location of test site

3.2 导向槽定向水力压裂防突工艺参数

参考图9中瓦斯治理底板岩巷的位置情况布置四组试验钻孔。瓦斯治理底板岩巷导向槽定向水力压裂钻孔布置方案如图10所示,一组:4个割缝钻孔,二组:8个压裂钻孔,三组:20个控制孔,四组:10个常规对比钻孔,部分钻孔施工参数见表1。压裂钻孔直径取∅94 mm。封孔段的顶端和底端借助“两堵一注”封孔胶囊方式进行封堵,封孔段的中间位置在压力作用下注入封孔材料,膨胀水泥材料和水力压裂材料均可实现封孔操作。在巷帮穿层钻孔中布置直径为∅94 mm的割缝钻孔,距离巷道底板1.8 m,为达到抽采目的,实现割缝操作后,将其连通到抽采系统中,同样完成常规钻孔后,也要连通到抽采系统中。

表1 钻孔施工参数Table 1 Drilling construction parameters

图10 瓦斯治理底板岩巷导向槽定向水力压裂钻孔布置方案Fig.10 Arrangement scheme of directional hydraulic fracturing with guide slot for gas control from the floor rock roadway

导向槽定向水力压裂技术试验方案为1#~ 32#按照顺序每八个为一组,共分为四组。在2号和4+5号煤层中,通过6#钻孔,割缝出煤量为0.65 t和1.5 t;通过14#钻孔,割缝出煤量为0.6 t和1.52 t;通过30#钻孔,割缝出煤量为0.6 t和1.48 t。实现割缝操作后将第一组中的1#、3#、6#钻孔、第二组中的9#、11#、14#钻孔及第三组中的17#、19#、30#这9个钻孔进行水力压裂。通过 6#、9#和11#进行割缝,在2号煤层中,平均割缝出煤量为0.62 t;而在4+5号煤层中,平均割缝出煤量为1.5 t。

在穿层钻孔见煤后,利用压风继续进行煤层段的施工。为便于计算,钻孔和经水力切割后的煤层段均近似视为圆柱体。2号煤1.85 m,4+5号煤4.5 m,钻孔直径为∅94 mm,煤的视密度为1.38 t/m3。2号煤和4+5号煤经割缝钻孔后,出煤量分别为0.62 t和1.5 t,扩孔直径经求解分别为∅568 mm和∅566 mm。

3.3 导向槽定向水力压裂抽采效果考察

压裂完成后,对抽采效果进行了考察,统计2个月内的瓦斯抽采数据,将实验孔1#~ 32#与常规钻孔33#~ 43#进行了对比,对比结果如图11、图12所示。

图11 底板岩巷压裂钻孔与常规钻孔瓦斯抽采浓度对比Fig.11 Comparison of gas concentration between the experimental boreholes and the conventional boreholes from the floor roadway

图12 底板岩巷压裂钻孔与常规钻孔单孔瓦斯抽采流量对比Fig.12 Comparison of gasflow rate between the experimental boreholes and the conventional boreholes from the floor roadway

常规钻孔33#~ 42#钻孔的瓦斯抽采浓度最低值为5.4%,最高值为30.5%,平均为15.4%,瓦斯抽采流量最低值为0.07 m3/min,最高值为0.17 m3/min,平均为0.11 m3/min。但经过压裂作业后,1#~32#钻孔的瓦斯抽采浓度的最低值为23.2%,最高值为69.1%,平均为42.3%,瓦斯抽采流量最低值为0.12 m3/min,最高值为0.28 m3/min,平均为0.20 m3/min。对比发现,采取增透作业钻孔方法,平均瓦斯浓度和瓦斯抽采混合量显著地提高到常规孔的2.75倍和1.81倍,说明采取导向槽定向水力压裂措施的增透效果显著。

4 结 论

1)利用水射流法对穿层钻孔的煤层段进行扩孔,使得煤中产生形似圆柱状的孔洞。穿层钻孔围岩塑性区半径与钻孔半径成正比,钻孔扩孔是增大塑性区范围的一种有效方法,裂隙扩展明显,瓦斯采出率提高。

2)研发了一种导向槽定向水力压裂防突成套装备,主要部件有移动高压水力泵站、喷头、喷嘴、螺旋辅助排渣水射流高压钻杆、孔口防喷装置以及高压旋转接头,同时结合井下水力化作业远程监测和控制。针对中兴煤矿2号煤层、4+5号煤层实际情况,对关键部件进行优化升级,包括螺旋辅助排渣高压钻杆、高压旋转接头和旋转水射流喷头喷嘴等。

3)导向槽定向水力压裂增透瓦斯抽采技术在山西中兴煤矿进行了现场应用,结果表明采取增透作业钻孔方法,平均瓦斯浓度和瓦斯抽采混合量显著地提高到常规孔的2.75倍和1.81倍,说明采取导向槽定向水力压裂措施的增透效果显著。