膨润土基封孔材料界面改性及长效封孔功能研究

赵建斌,程健维

(1.山西煤炭运销集团孟县恒泰皇后煤业有限公司,山西 阳泉 045100;2.中国矿业大学 安全工程学院,江苏 徐州 221116)

瓦斯抽采是治理煤矿瓦斯灾害的重要举措之一[1]。随着工作面的推进,在开采扰动下地层出现应变-孔隙率-渗透率的综合变化[2],因此煤岩体受采动影响易发生固体骨架变形并产生与外界贯通的微裂隙或裂纹网络。岳城煤矿[3]、郑州矿区[4]、刘庄煤矿[5]、官地煤矿[6]等地工程实践均表明,传统的“固封气”瓦斯钻孔封孔材料(如水泥砂浆、聚氨酯类)对持续封堵、后期维持高浓度等指标实现效果不佳,材料凝固后无法二次流动,新生裂隙逐渐发育沟通外界产生漏气现象,降低了瓦斯抽采浓度,缩短了瓦斯钻孔使用寿命,瓦斯抽采浓度在10~20 d内即衰减至10%以下难以利用。

目前,“液封气”封堵理念已经获得广泛认可[7-9],液相类封孔材料具有表面张力低和接触角小的特性,能够在静止状态、微小尺度下封堵裂隙,同时保持可长时间流动的特性[10]。触变性和封堵性能使液态封堵材料可充分渗透至破碎煤岩体裂隙中,确保了负压抽采下空气不易混入,浆液可动态封堵瓦斯抽采过程中新生缝隙[11,12]。

膨润土材料具有较大比表面积、良好的吸附性能、耐热性能、膨胀性能[13,14],改性后可表现胶体触变的性能[15]。本文以钠基膨润土为主要材料,研制了一种新型无机封孔材料,改性后可以长期保持不脱水,呈现流体状,具有很强的渗透性、悬浮稳定性和凝胶转变能力。注浆后封孔有效期延长,封孔周期内(通常为钻孔施工后半年至一年)主动渗透、自动封堵,实现长效封孔。

1 液态长效封孔机理及材料制备

1.1 液态封孔材料封堵机理

膨润土基封孔材料具有层状保水结构,以钠基膨润土为主要材料,添加有机改性剂。基于“液封气”思想,利用浆液在静止状态、微小尺度下体现的机械强度及其全周期流动性,使之与破碎煤体紧密固结,充分保护了破碎煤体,确保瓦斯有序涌出,实现了对钻孔过程中新产生缝隙的动态封堵。

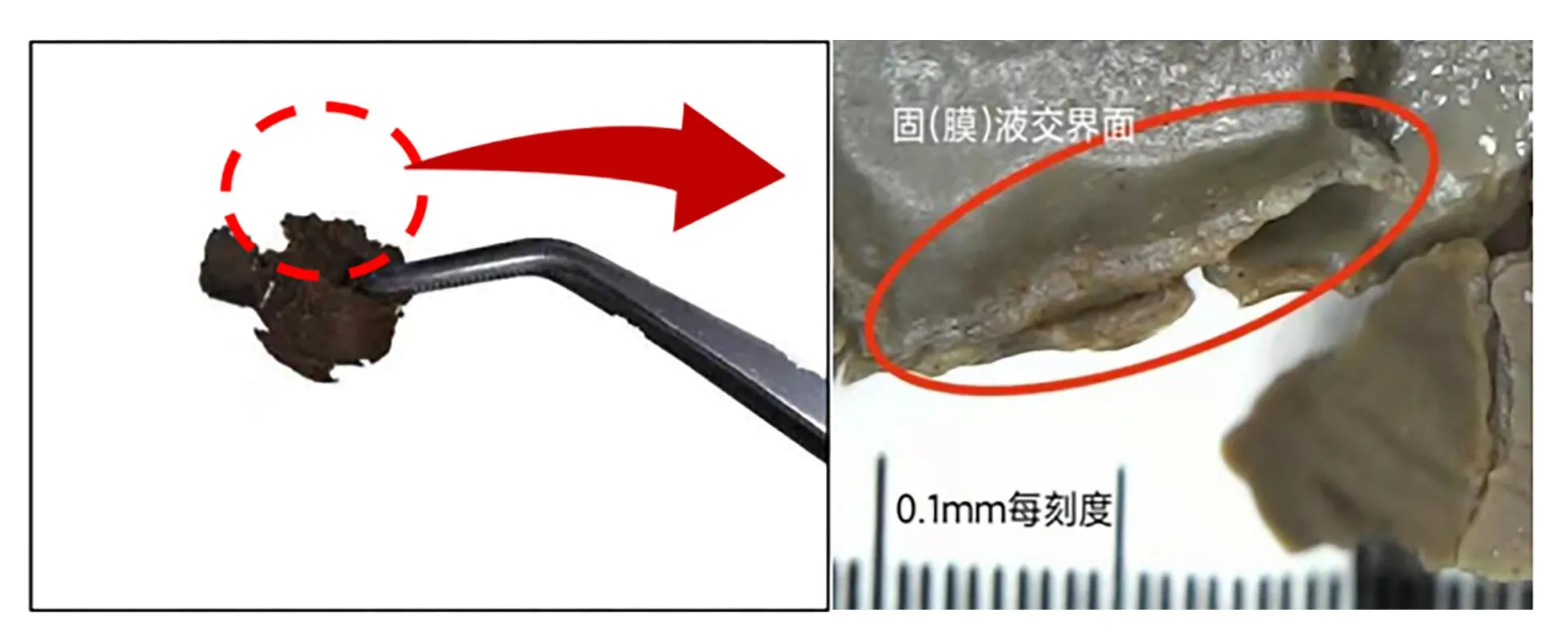

在瓦斯抽采过程中,煤体受地应力的影响,其渗透率、孔隙率、裂隙发育程度等指标呈现动态变化,目前广泛使用的水泥砂浆、聚氨酯材料均会凝固,因此无法封堵煤体新产生的细微裂隙,封堵效果短期内大幅降低。本文中的膨润土基封孔材料在注浆后始终表现为流体状态,其结构如图1所示。优点在于煤层新生裂隙产生后材料在压力作用下主动运移并封堵,可维持抽采浓度或者通过补浆实现封孔后期抽采浓度提高的目标。因此本研究不选取常规固态封孔材料“三性”指标(强度、膨胀性、透气性),而选择反映液态封孔技术的保水稳定性、黏度及触变封堵性、补浆提升系数等指标。

图1 材料微观、胶体状态Fig.1 Material powder,colloid state cycle

1.2 材料配方

1.2.1 膨润土

使用《水泥胶砂流动度测定方法》(GB/T 2419—2005E)方法,测试浆液流动度,选择稳定性高和流动性好的浆液配比。配制固液比1∶5~1∶15的不同比例110 mL净浆液,静置1 h后倒入浆圆模中,测量浆液最大扩展面直径,选取最大直径作为该浓度的流动度。测量平板流动度的同时使用NDJ-1S黏度计测量浆液黏度。测试结果分为高黏区和低黏区,分界线为固液比1∶8。工程应用中浆液配置完毕至注浆工作结束约为1 h,根据工程经验黏度大于850 mPa·s的浆液存在“下浆慢、注不动”的问题,因此浆液固液比应大于1∶8。流动度测试结果如图2所示。

图2 流动度测试结果Fig.2 Result of fluidity test

浆液析水率是表征浆液保水性能的重要指标,采用《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011E),配置浆液90 mL倒入量筒中,静置24 h测量上部清水体积占比。以析水率1%为分临界值。测试结果如图3所示,分为强弱保水区,为实现注浆后长期稳定,浆液固液比应小于1∶10。

图3 析水率测试Fig.3 Result of bleeding test

综上,考虑到膨润土矿物遇水成胶后的流动性、黏度和保水性,确定长效封孔材料中膨润土矿物配比应为1∶8、1∶9、1∶10。

1.2.2 粉煤灰

煤层裂隙分为宏观裂隙和微观裂隙,分界点为70 μm,作为注浆材料的主要功能是扩散封堵煤层钻孔各级裂隙,其中主要封堵微观裂隙。为增强渗透及封堵性,添加粉煤灰提高封堵性和体系稳定性。选择200目筛网,其孔径为74 μm,该孔径处于煤层宏观裂隙与微观裂隙临界点。配置100 g固液比1∶8~1∶10的浆液。静置1 h后注在筛网上收集滤下浆液,静置。待不再渗透时,计算滤下质量占比,即为进入微小裂隙的封堵体积。封堵率应大于0%小于100%。

试验结果如图4所示,其中1∶9、1∶10封堵率随粉煤灰占比提高呈现先上升后下降的趋势,这是由于添加的粉煤灰和膨润土中存在小于筛网的组分,其成胶后胶粒仍可运移通过筛网,完成渗透封堵;但随着粉煤灰的逐渐增多,微观胶粒体积不断增大,体系黏度增大导致无法通过筛网。二者存在最优平衡点即封堵性最值点。因此对于1∶8、1∶9、1∶10三种浓度膨润土浆液添加粉煤灰的质量比应为总质量的20%、15%、10%。

图4 浆液渗透封堵性Fig.4 Sealing property of the grout

1.3 机械改性——增强封堵性能

通过外部施加机械力作用对其进行表面改性。膨润土矿物表面具有吸附性,因此可与有机基团或无机化合物形成吸附,根据吸附作用不同,分为物理吸附和化学吸附[16]。

当黏土颗粒受到外界机械力作用时,晶格部分端面羟基键断裂,表面活性提高促进颗粒表面反应的进行[17,18]。通过摩擦、挤压、高速搅拌等强机械力改性后,材料粒度变细,比表面积变大,表面能提高,反应活性提高[19]。

带压注浆过程中,浆液携带颗粒渗透,在裂隙末端,不同大小颗粒渗透并封堵各级裂隙。粒度是影响渗透、封堵性能的主要指标。使用研磨机将粉状材料(膨润土和粉煤灰的混合物)研磨至不同粒径,干燥后使用筛网过筛,将粒度稳定在固定区间。研磨后将不同粒径组材料以膨润土∶水∶粉煤灰=1∶10∶0.1混合并配制成浆液,静置24 h待水化后,使用如图5所示抽滤装置测试单层裂隙封堵能力。不同粒径粉料配制而成的浆液封堵性能见表1。随粒径减小,渗透性逐渐提高,在微观裂隙与宏观裂隙分界处(70 μm,约200目),粒径范围150~200的材料可以充分渗透,应提高该粒径范围材料的占比。因此将最终材料的粒度配比设置为“粒径范围100~150”:“粒径范围150~200”:“粒径范围>200”=1∶2∶1。

表1 不同粒径单层裂隙封堵性Table 1 Sealing performance of single layer cracks with different particle sizes

图5 抽滤装置Fig.5 Suction filter device

1.4 高温焙烧改性法——提高反应活性

根据前人研究成果[20,21],膨润土焙烧活化改性温度选择300 ℃最佳。使用机械改性后的膨润土粉料,放入管式炉加热,温度设置为300 ℃,持续时间2 h,连接氮气发生器持续通入氮气,纯度99.997%,以减少高温焙烧过程中氧气对膨润土的氧化,维持改性效果。

高温焙烧可使膨润土内部自由水、吸附水、层间水和空气逸出,形成细小孔隙,增大比表面积,从而增强吸附能力。焙烧2 h后自由水、吸附水和层间水全部逸出,膨润土的吸附能力达到最大。

1.5 有机活化改性法——增强保水性能

1.5.1 有机改性

在矿物层间插入极性分子或基团,改变表现特性,通过添加特定组分,生成具备有关特性的膨润土-有机复合物[22]。本研究使用硅烷偶联剂类化合物,其改性原理是通过与结构材料起物理和化学反应,在基材表面生成一层几个分子厚的不溶性疏水甲基(Si—CH3)薄膜,使其表面表现出疏水性[23]。甲基硅酸易被弱酸分解,并很快聚合生成具有防水性能的聚甲基硅醚,在基材表面形成一层极薄可透气的聚硅氧烷膜而具有疏水性,减少内部水分散失。

通过恒温失重试验,选取最佳的基料配比范围,为保证变量唯一性,将试验组其他的组分设置为膨润土:水:粉煤灰=1∶10∶0.1,有机改性组分材料质量为10%~80%。首先将不同质量的膨润土加至硅烷偶联剂中,使用高速搅拌器搅拌,分散成胶体,静置后加入水。使用恒温干燥箱以恒温加热配置好的浆液,加快材料失水速率,加热温度不宜过高避免水分沸腾导致表面张力大于分子内聚力而产生的沸腾失水。因此将试验温度设定为50 ℃,恒温加热40 min,浆液质量选取7 g,每隔2 min使用高精称称取剩余质量,每间隔5 min使用相机记录浆液失重形态。

添加不同质量有机改性组分材料的恒温失重曲线如图6所示,蓝色区域之下为无效改性区,即改性后保水性降低。改性效果随添加质量增多呈现先上升后下降的趋势。添加量10%~30%范围内保水性提高最大,之后随改性组分添加,保水效果降低。此时有机材料占据主导地位,体系水化程度低,无法形成胶体。因此有机改性组分材料添加量为10%~30%。

图6 恒温失重曲线Fig.6 Constant temperature weight loss curve

1.5.2 失重过程分析

在控制黏度、配制时间、配制固液比等条件下,开展改性前后浆液恒温失重过程形貌分析。浆液不同加热时间的失重形貌如图7所示,图7(a)表明,未添加有机改性组分单一材料时,浆液各部分(胶团)之间连接较弱。失水速率高,实验过程中水分子逐渐挣脱胶团颗粒的牵引,均匀地从材料表面逸散,呈现为四分五裂的状态。图7(b)表明,添加有机改性组分的复合材料时,有机改性组分材料在浆液表面形成一层极薄的可以透气的聚硅氧烷膜而具有疏水性[24],因此在原有基础上增加了有机膜对水分逸散的阻碍作用,形貌上始终维持材料的稳定。使用镊子轻轻将膜剥离出如图8所示,在显微镜下放大观察,可清晰看到疏水膜,厚度约为50 μm。因此,添加有机改性组分材料可增强膨润土基材料的保水效果。

图7 常温失重过程图像Fig.7 Image of weight loss process at room temperature

图8 有机改性组分疏水膜(加热40 min后)Fig.8 Hydrophobic film of organic modified components (heating for 40 min)

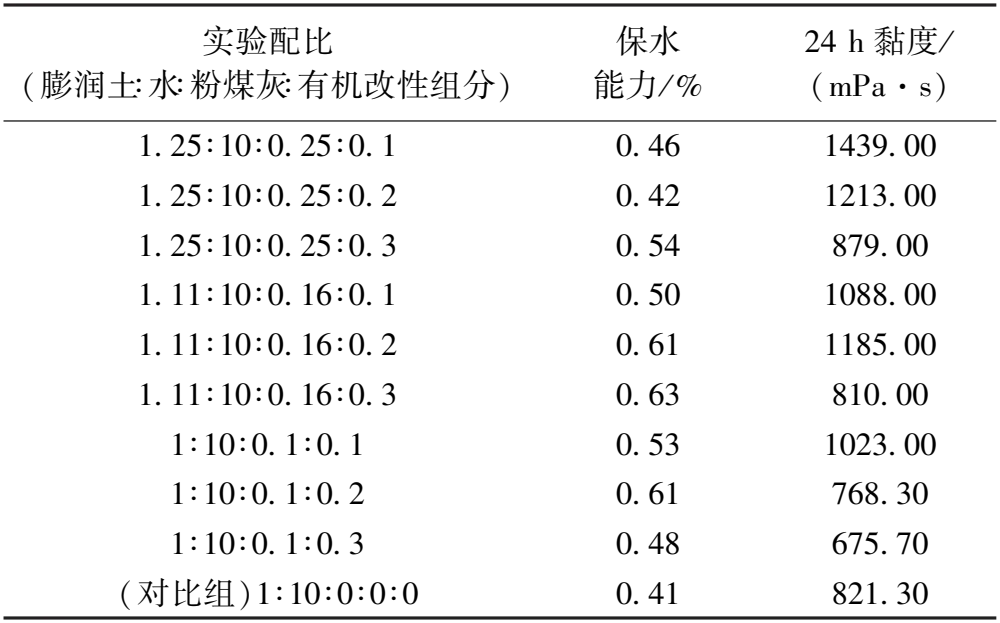

1.6 材料配比

根据前文试验结果,选取膨润土作为基础材料,粉煤灰、有机改性组分作为主要材料和改性材料,共同配制新型封孔材料。但单因素实验结果无法代表多因素实验结果,材料复配过程中不同添加组分存在相互干扰现象、抑制水化现象和相互反应等。因此,需要进行多因素正交实验以找到最优配比。多因素测试组见表2,正交结果如图9所示。实验以恒温失重实验和24 h黏度实验作为主要评判指标,反映保水能力和封堵、渗透性能。其中保水能力计算如下:

表2 正交实验组Table 2 Scheme of orthogonal experiment

图9 正交实验结果Fig.9 Result of orthogonal experiment

式中,fb为保水能力;m40为加热40 min后材料剩余质量,g;ms为加热前材料的初始质量,g。

综上所述,膨润土基封孔材料组分比例应为膨润土和水固液比为1∶9,添加粉煤灰占固相质量比15%,添加有机改性剂占液相质量比20%。

2 材料性能

2.1 稳定性测试

瓦斯钻孔封孔材料所用浆液必须具备保持长时间不脱水的特性,在瓦斯钻孔抽采周期内需维持状态稳定,新生裂隙产生时具备二次流动能力。配制固液比为1∶10的浆液,置于阴凉不通风处,模拟煤层注浆结束后浆液物理状态变化,每隔15 d测量容器内上、中、下部和总体密度。

材料保水稳定性测试结果如图10所示,60 d后上、中、下部密度距离材料刚配制结束后分别变化2.17%、2.08%、2.08%,整体密度变化2.17%,材料的强保水性可保证抽采周期内不失水,维持稳定状态,全周期具备流动性。

图10 材料保水稳定性测试Fig.10 Stability test of material water-retaining property

2.2 黏度及触变封堵性测试

使用NDJ-1S黏度计观测成浆后一段时间的黏度变化,结果如图11所示,可以发现材料黏度变化分为三个区域,0~2 h内为低黏度区,黏度低,且变化较小;2~4.5 h内为黏度上升区,浆液黏度快速上升、流动度急剧下降;4.5 h后为高黏度区,此时黏度趋于稳定,流动度差。工程实践中,浆液黏度850 mPa·s是维持封孔段内负压(小于70 kPa)的临界黏度值。因此成浆初期黏度小,可充分扩散并进入微小裂隙;约4 h后黏度上升,在微小裂隙中流动时产生较大阻力,致使流动减缓、气体无法运移,达到充分封堵裂隙的目的。

图11 材料黏度变化曲线、封堵性与触变性Fig.11 Change curve of material viscosity,sealing property and thixotropy

材料钻孔抽采全周期(通常为半年至一年)始终保持胶体状态,为验证其触变性,使用搅拌器以相同功率搅拌不同时间模拟对同一时刻的浆液施加不同程度扰动,观测黏度变化以反映胶团联结等程度,结果见图11中红色与蓝色曲线。受到不同程度扰动的浆液表现出相同的黏度变化趋势,同一时刻浆液析水率相同,二次扰动之后黏度明显降低,下降程度和施加扰动程度成正比。成浆后体系水化、胶团相互连结,宏观表现为黏度增大;当施加外界扰动时,胶团连接被破坏,粒子之间空隙增大,剪切力减小,宏观表现为黏度降低;但扰动不会改变极性分子吸附状态,扰动停止后,体系趋于稳定,水化作用占据主导,黏度再次增加。因此新型封孔浆液具有黏度可控性,可根据不同的使用环境,改变二次扰动程度和时间进而改变浆液黏度,使其符合特定环境的黏度要求。

3 工程应用

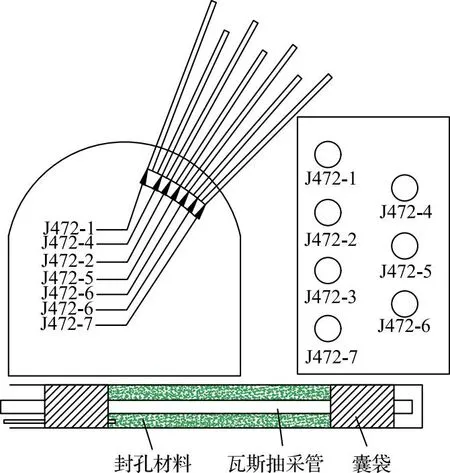

3.1 试验方案设计

试验地点选取在某矿Ⅱ7226S底抽巷,煤层原始瓦斯含量为72煤3.61 m3/t、73煤3.33 m3/t、82煤4.79 m3/t。该采区采用保护层开采方式进行区域瓦斯治理,72煤作为上保护层首先开采,之后采73煤,最后采82煤。于Ⅱ7226S底抽巷施工瓦斯抽采钻孔,施工方式如图12所示,钻孔仰式交错式布置。J472为新型封孔材料实验组,J478为水泥材料对比组。通常固态材料封孔技术为一次封孔,即注浆封孔后不补浆,孔内仅存有初次注浆的材料。根据新型封孔材料特有的全周期流动性,为验证二次封孔的效果及可行性,设计于注浆结束30 d后开展二次注浆工作,注浆结束后每隔一周测量瓦斯浓度,与此同时水泥封孔对照组在浓度降低至10%以下时施工在原钻孔周边施工补浆钻孔,完成二次封孔对照组。浓度监测周期内选取平均浓度、衰减系数k以及提升系数a作为评价瓦斯抽放效果指标。量化反映封孔技术的封孔效果衰减程度和补浆工艺对其效果的提升程度。

图12 巷道瓦斯抽放试验钻孔及封孔系统布置Fig.12 Layout diagram of drilling and sealing system for gas extraction test in roadway

式中,ci为第i次瓦斯浓度,%。

式中,ca为补浆后瓦斯浓度;c0为补浆前瓦斯浓度。

3.2 结果分析

3.2.1 平均浓度

根据浓度监测结果,传统水泥材料封孔后浓度短期内迅速衰减至10%以下。虽然开展补浆工作,但随生产系统的推进,钻孔周围裂隙不断产生,补浆所注入的固态封孔材料无法封堵注浆后新产生的裂隙,因此注浆初期抽采浓度迅速下降,补浆后短暂提升后继续下降。水泥材料平均瓦斯抽采浓度26.39%。

使用新型封孔材料注浆后,孔内始终维持注浆压力,结合该材料不凝固的特点,在新生裂隙产生后可迅速运移并封堵,后期补浆后提高了孔内压力,提高了二次封孔能力,新型封孔材料平均瓦斯抽采浓度41.66%,较水泥材料提高15.27百分点,提升明显。

3.2.2 补浆提升系数

按设计工艺在低浓钻孔围岩稳定后另行施工浅钻孔注水泥材料二次注浆。水泥材料凝固后无法流动,导致初次注浆区域新生微小裂隙难以封堵,漏气通道仍存在,补浆后浓度提升有限,仅可维持20%抽采浓度,提升效果不一,最高0.47、平均仅0.26。使用新型封孔材料试验组沿原注浆管路注浆即可补浆,无需施工新钻孔,补浆后区域压力回复,浆液扩散能力提高,新生裂隙得以充分封堵,瓦斯抽采浓度回复至封孔初期水平,提升系数最高可达0.6、平均0.48。补浆后提升系数较传统水泥材料提高0.22。

3.2.3 衰减系数

新型封孔材料和水泥材料瓦斯抽采平均浓度如图13所示,水泥材料注浆后浓度快速下降,初次注浆后14 d时间即衰减至10%以下,衰减程度多在0.94~0.99区间、平均0.95。新型封孔材料以其特有的全周期流动特性,可在抽采负压和注浆压力作用下,持续运移并封堵新生微小裂隙;注浆30 d后,浆液充分扩散,压力降低,瓦斯抽采浓度略有下降,初次注浆后衰减系数多在0.4~0.6区间、平均0.47;衰减系数较传统水泥材料降低0.48。

图13 新型封孔材料和水泥材料瓦斯抽采平均浓度Fig.13 Average gas extraction concentration with new sealing material and cement material

3.2.4 废孔利用功能

工程实践中发现新型封孔材料可实现废孔再利用,试验孔J472-5施工时串孔,注浆后瓦斯抽采浓度始终小于15%,但补浆后,注入新型封孔材料后通过周围裂隙通道运移至J472-5抽采区域并加以封堵,弥补了初次注浆不到位问题,因此补浆后抽采浓度由7.2%提升至77.8%,提高9.8倍。通过该技术可充分利用大量低浓钻孔,减少二次补打孔投入的人力物力,降低单位抽采成本,提升单位抽采效果。

4 结 论

1)以膨润土为基础材料,使用偶联剂等有机组分,通过机械化学联合改性法,结合粒度封堵性试验,确定最优材料配方和粒径配比,研发得到适合煤矿瓦斯钻孔抽采工程实践的强封堵、高保水、触变二次流动的新型封孔材料。

2)开展宏观流变性能试验分析,设计常温静置保水试验,研究封孔材料稳定性,该材料60 d内密度变化仅2%,材料的强保水性可保证抽采周期内不失水,有助于封堵新生裂隙。

3)开展煤矿现场工业试验,试验组平均抽采浓度最高53.16%,平均41.66%,较传统材料提高最大27.76百分点。同时经过实践可实现废孔利用,工程效果良好。稳定性高、后期流动性强、全周期封堵、补浆操作简单,使用效果较水泥材料有明显提升。

4)本研究使用的封孔工艺为人工注浆和人工补浆,新生裂隙封堵量有限。为更好地提升新型封孔材料封孔效果,未来需配套研发并使用动态注浆装置,实现注浆系统根据封孔段压力变化自动注浆,提高瓦斯抽采效果尽可能接近100%抽采。