某型飞机投水作动系统建模与同步性仿真分析

韩 博, 王兆强, 谢 超, 卢 灿, 陈家旺, 王小强

(1.上海工程技术大学 机械与汽车工程学院, 上海 201620;2.中航通飞华南飞机工业有限公司, 广东 珠海 519090; 3.浙江大学 海洋学院, 浙江 舟山 316000;4.上海船舶设备研究所, 上海 200030; 5.上海海岳液压机电工程有限公司, 上海 201600)

引言

由于我国森林火灾多发,并且发生地区的地形多为山地和丘陵[1-2],道路通行条件差,大型地面消防设备难以承担相应的灭火任务,只能依靠大量人力制造隔离带控制火势蔓延。灭火效率低且危险性很大,因此灭火飞机应运而生[3]。

投水作动系统是灭火飞机的核心部分,在飞机投水任务执行中,若投水舱门无法按照预期完成灭火任务,将严重影响灭火任务的效率。并且投水舱门收放的同步性也会影响飞机的重量、飞行速度以及舱门所受载荷。这不仅会影响灭火飞机的灭火效率,甚至可能导致灭火任务的失败,从而造成更大的经济损失[4]。因此,提高飞机投水舱门的同步性是保证灭火任务顺利完成的关键。一些学者基于控制理论的基础对多缸同步进行了研究[5-8]。然而,对于多缸系统中各元件参数对同步性的影响规律并未涉及。伴随计算机仿真技术的发展,液压仿真技术在系统级和元件级的分析中得到了普遍的应用[9]。利用仿真技术对投水作动系统进行同步性分析可以降低方案设计成本,研判系统功能可行性,还可以优化方案和提高系统可靠性[10]。因此,对投水作动系统进行仿真建模并进行多作动筒同步性分析具有重大的研究价值[11]。

本研究简要阐述了某型飞机投水作动系统的组成和工作原理,基于AMESim建模仿真平台进行系统建模,根据模型进行工况状态仿真分析和同步性仿真分析。

1 投水作动系统组成与原理

某型飞机投水作动系统由4个水箱和8个舱门组成,其布局与航向如图1所示。当接到灭火任务计算机发送的投水指令时,投水作动系统驱动投水舱门和机构锁完成解锁、投水、收门、上锁等动作。

图1 投水作动系统组成与航行

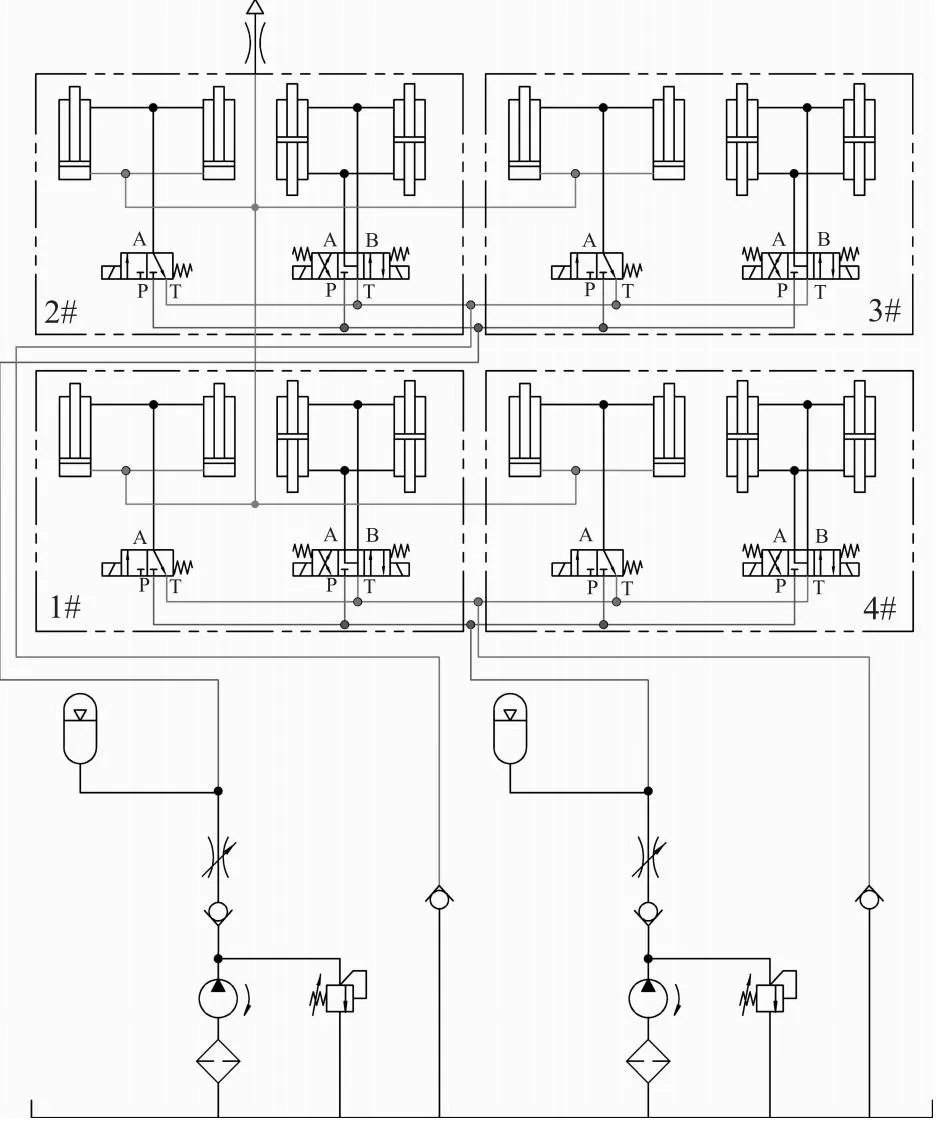

投水作动液压系统主要由过滤器、液压泵、溢流阀、蓄能器、锁止机构作动控制阀、锁止机构作动筒、舱门收放作动控制阀、舱门收放作动筒等组成,如图2所示。该系统拥有2套液压源,左侧液压源给2号、3号投水子系统供压,右侧液压源给1号、4号投水子系统供压。其中舱门收放作动筒组和舱门收放作动控制阀一起组成内外投水舱门收放作动机构, 锁止机构作动筒组与锁止机构作动控制阀一起组成内外投水舱门锁止机构。

图2 投水作动系统液压原理图

压力油由液压泵提供,起泵后,油泵向系统供油,通过溢流阀来调节系统的压力。如图3所示,当灭火任务计算机发送工作指令时,锁止机构作动控制阀受到电流的作用,阀芯在电磁铁的吸引下向左移动处于右位机能,此时进油口P与工作油口A接通,工作油口B与回油口T接通,油液进入锁止机构作动筒组的下侧液压室,推动柱塞伸出,机构开锁。根据机构位移量调整电流大小,使得锁止机构作动控制阀阀芯在电磁铁的作用下向右移动,当开锁动作完成时,此时锁止机构作动控制阀处于中位机能,投水舱门锁止机构靠其负载维持开锁状态。另一方面,投水舱门收放作动筒组依靠其负载作用使得柱塞向上移动伸出,进入投水状态。

图3 投水动作下液压系统工作流程图

当结束工作状态后,灭火任务计算机发送关闭指令,舱门收放作动控制阀接收到电流信号,阀芯在电磁铁的作用下向右移动,此时进油口P与工作油口A接通,液压油通入投水舱门收放作动筒下侧的液压室,使得柱塞在抵抗舱门负载的作用下,向下移动收回。当收门动作结束后,锁止机构作动控制阀阀芯在电磁铁的作用下,向右移动,此时进油口P与工作油口B接通,工作油口A与回油口T接通,液压油进入锁止机构作动筒组的上侧液压室,使得柱塞收回,机构锁止,完成舱门上锁动作。

2 AMESim建模仿真

根据投水作动系统的结构特性和工作原理[12],利用AMESim软件搭建液压系统和控制仿真模型。考虑到模型的复杂度,为保证系统仿真效率与准确性兼顾,直接采用AMESim元件库中现有的元件与子模型[13],为分析不用工况下的系统特性、同步性奠定基础[14]。

2.1 供油系统模型

如图4所示,供油系统包含2套液压源,其AMESim模型主要由过滤器、定量泵、溢流阀、蓄能器构成,参数设置如表1所示。

表1 供油系统AMESim模型参数表

图4 供油系统模型图

2.2 投水舱门收放作动系统模型

如图5所示,投水舱门收放作动系统仿真模型主要由舱门收放作动控制阀、投水舱门收放作动筒和模拟负载等组成,参数设置如表2所示。其中,投水舱门收放作动筒为超级元件,其无杆腔为气动腔,有杆腔为液动腔,仿真模型如图6所示。

表2 投水舱门收放作动系统AMESim模型参数表

图5 投水舱门收放作动系统模型图

图6 投水舱门收放作动筒模型图

除了液压基本原件外,投水舱门收放作动系统AMESim模型中还包含逻辑元件、速度传感器、位移传感器和状态机,这些元件一起组成了投水舱门收放作动系统的逻辑控制系统。其中舱门收放作动筒速度与位移量通过速度传感器和位移传感器传输给状态机去做相应的逻辑运算,计算后的结果转化成电流信号控制舱门收放作动控制阀的换向。

2.3 投水舱门锁止系统模型

投水舱门锁止系统仿真模型主要由锁止机构作动控制阀、锁止机构作动筒、模拟负载等组成,如图7所示,参数设置如表3所示。

表3 投水舱门锁止系统AMESim模型参数表

图7 投水舱门锁止系统模型图

除了液压基本元件外,投水舱门锁止系统AMESim模型中还包含位移传感器、状态机、接收器等,这些元件一起组成了投水舱门锁止机构的闭环控制系统。一方面,状态机可以根据锁止机构是否锁止到位来模拟舱门是否带载。另一方面,状态机可以根据内外舱门作动筒平均位移量结合速度量做一定的判断,最后将运算结果转化成电流信号控制锁止机构作动控制阀换向。

2.4 整体系统模型

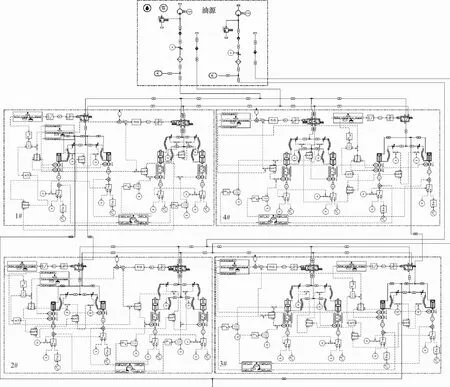

投水作动系统整体仿真模型,如图8所示。其工况由齐投、连投、分投3种模式构成。

图8 投水作动系统整体仿真模型图

齐投为4个水箱同时投水,连投为各水箱依次打开舱门投水,分投指的是各水箱独立完成投水,期间不产生相互的干扰。

在模型中构建灭火任务计算机,模拟3种工况状态下投水作动系统的工作过程。灭火任务计算机由常数元件、阶跃函数元件、发射器、接收器、多输入逻辑操作器元件组成。修改常数元件和阶跃函数元件参数0或1即可选择相应的工况模式,而这些元件与多输入逻辑操作器相连接,通过或逻辑将置1的工况传输给发射器,由发射器发送到4个投水子系统当中。

3 工况与同步性仿真分析

为了满足投水性能要求,某型飞机执行正常投水任务时作以下规定:

(1) 计算机收到投水指令到分水箱投水舱门上锁到位时间,即分水箱完成整个任务的时间不大于8 s;

(2) 投水舱门解锁到位时间不大于0.5 s;

(3) 从灭火任务计算机发出投水舱门自动收起指令到投水舱门上锁之间的时长,即舱门完全收起并上锁到位时间不大于3.5 s;

(4) 连投模式时,指令发送时间间隔为2 s。

3.1 连投模式仿真分析

为了全面地验证仿真模型的正确性,选择连投模式进行仿真验证分析。

图9为连投模式舱门与锁止机构作动筒位移曲线图。提取仿真数据,连续投水工作中各作动筒工作状态时刻表,如表4所示,从中可以计算出各动作指标所用时间,从而验证仿真模型是否符合某型投水飞机工况性能要求,各指标用时可参见表5。

表4 连续投水工作中各作动筒工作状态时刻表

表5 连投水模式各任务用时表

图9 连投模式液压缸位移曲线图

由表5可知,仿真模型符合某型投水飞机工况性能要求。

3.2 不同电磁阀流量特性下的收放时间同步性分析

选取不同敏感参数[15-17],通过AMESim批处理模式,改变不同数值并带入系统仿真模型中,得出仿真结果。然后通过后处理模式,将内外舱门收放作动筒的位移量作差[18],探究作动筒同步性的影响因素。

首先改变不同的电磁阀流量,进行同步性分析。参数选取与各参数下内外舱门收放作动筒伸出和收回同步到位所用时间及最大位移差,如表6所示。

表6 不同电磁阀流量特性同步性仿真结果表

如图10所示,电磁阀的流量越大,伸出同步到位的时间就越短,内外舱门收放作动筒的最大位移差越小。收回动作时,同步到位的时间和最大位移差基本不变。

图10 不同电磁阀流量下内外舱门收放作动筒位移差曲线对比图

由于内外舱门液压管路长度不同,液阻也不相同,导致内外舱门收放作动筒并不完全同步,一侧舱门作动筒完全伸出时,使得其他油液迅速流向另一侧舱门作动筒。当电磁阀流量增大时,使得最后流向液阻较大的一侧时间变短,因此同步伸出到位时间变短。但当舱门收放作动筒收回时,在抵抗舱门负载的作用下,管路液阻的差异并不起决定性作用,同步到位的时间和最大位移差基本不变。

3.3 不同载荷情况下的收放时间同步性分析

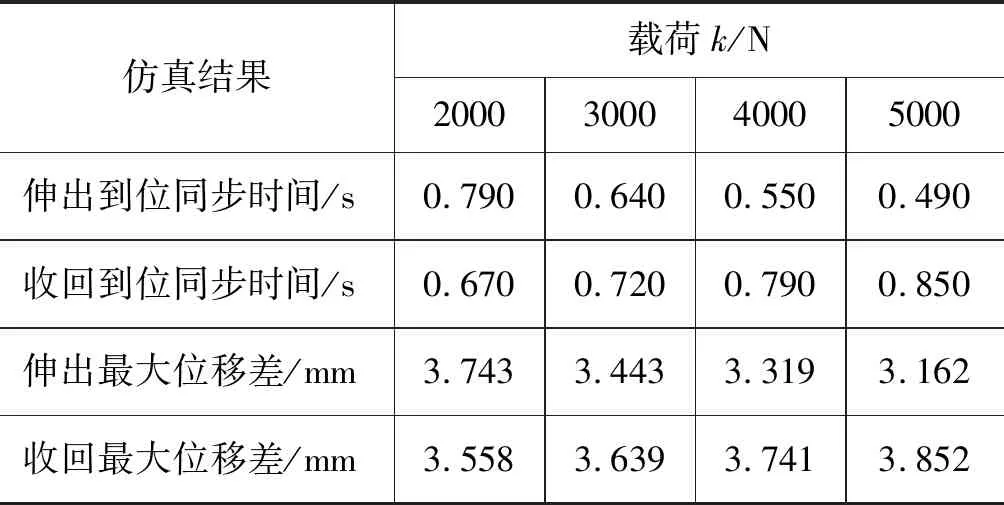

不同载荷参数选取与各参数下内外舱门收放作动筒伸出和收回同步到位所用时间和最大位移差,如表7所示。

表7 不同载荷同步性仿真结果表

如图11所示,在负载不同的情况下,负载越大伸出同步到位所用的时间越短,内外舱门收放作动筒伸出的最大位移差减小;收回同步到位所用的时间越长,内外舱门收放作动筒伸出的最大位移差增大。

图11 不同载荷下内外舱门收放作动筒位移差曲线对比图

由于投水作动系统结构特点,在投水时,舱门作动筒伸出方向与舱门重量和水箱载荷处于同一方向,负载越大,进入作动筒内的流量越大,同步到位用时越短,而舱门收回时,需抵抗负载作用,负载越大,流出作动筒内的流量越小,同步到位用时越长。

3.4 不同舱门收放作动筒活塞杆直径下的收放时间同步性分析

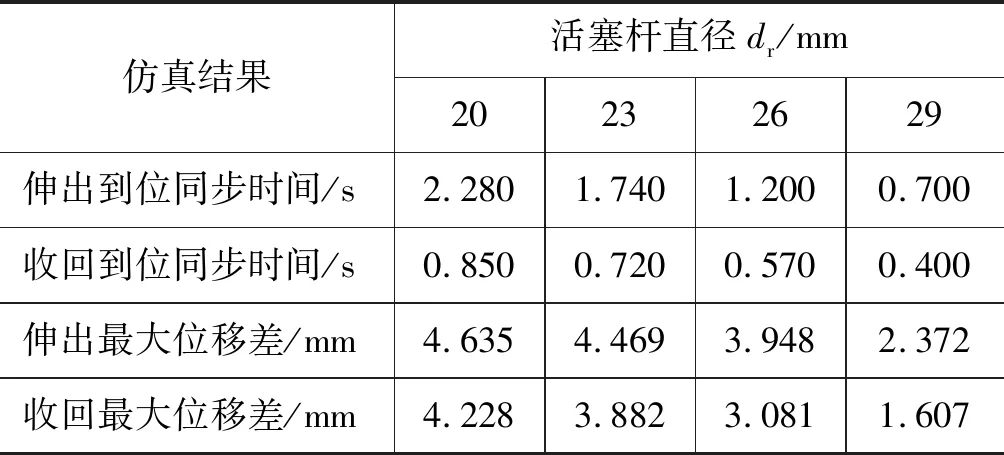

不同舱门收放作动筒活塞杆直径参数选取与各参数下内外舱门收放作动筒伸出和收回同步到位所用时间和最大位移差,如表8所示。

表8 不同舱门收放作动筒活塞杆直径同步性仿真结果表

如图12所示,舱门收放作动筒活塞杆直径参数越大,伸出同步到位和收回同步到位的时间就越短,并且内外舱门收放作动筒之间的最大位移差在伸出和收回动作中都明显减小。

图12 不同舱门收放作动筒活塞杆直径下内外舱门收放作动筒位移差曲线对比图

当舱门收放作动筒活塞杆直径增大时,有杆腔有效工作面积减小,作用在活塞上的有效工作压力也升高,缩短了舱门作动筒收放所用时间,使得收放同步到位时间和最大位移差都减小,但随着活塞杆直径的增大,也加剧了收放作动筒的流量波动,降低了系统稳定性。

3.5 不同锁止机构参数下的收放时间同步性分析

不同锁止机构作动筒活塞与活塞杆直径参数选取与各参数下内外舱门收放作动筒伸出和收回同步到位所用时间和最大位移差,如表9所示。

表9 不同锁止机构参数同步性仿真结果表

如图13所示以及表格中伸出与收回同步到位所用时间的数据对比不同锁止液压缸参数下, 伸出和收回同步到位的时间并没有明显变化,并且左右作动液压缸之间的最大位移差也并无明显变化。

图13 不同锁止机构作动筒结构参数下内外舱门收放作动筒位移差曲线对比图

3.6 不同管路直径下的收放时间同步性分析

不同的管路直径参数选取与各参数下内外舱门收放作动筒伸出和收回同步到位所用时间和最大位移差,如表10所示。

表10 不同管路同步性仿真结果表

如图14所示,随着管路直径增大,伸出与收回同步到位所用的时间差异越小,并在管路直径大于9 mm之后伸出与收回同步到位所用的时间基本相同。而当管路直径减小时,两缸最大位移差则更小。

图14 不同管路参数下内外舱门收放作动筒位移差曲线对比图

管路直径的降低,使得流入内外舱门收放作动筒的流量大幅降低,尽管这导致了两舱门位移差降低,但舱门伸出用时增大,则同步到位用时也在增加。由于舱门收放控制阀的最大开度流量固定,当管路直径大于9 mm时,随着管径增大,舱门收放作动筒流量并未有明显增加,同步到位用时也没有明显降低。并且在舱门收回时,不仅最大位移差增大,而且还有明显流量波动,降低了系统稳定性。

4 结论

为了实现投水作动系统同步性仿真,本研究以某型飞机投水作动系统为基础,采用AMESim搭建了液压系统模型,以连投模式为例,准确的获得了水箱投水各动作所用时间。仿真结果表明,该模型可以满足投水性能指标要求,且可以对不同参数下的多缸同步性进行了对比分析。

同步性仿真结果表明,电磁阀流量、负载、投水舱门收放作动筒活塞杆直径和管路直径对多缸同步性有着明显影响。增大电磁阀流量可以缩短同步到位时间,但需要考虑油液冲击问题。考虑到载荷的增大会使得同步伸出到位的时间减小,而同步收回到位的时间增大,可以调整舱门结构与水箱容量使得两者用时处于一个合理值。增大舱门收放作动筒活塞杆直径会降低同步到位时间和最大位移差,但也加剧了流量波动。管路直径大于9 mm时,同步到位用时未曾有明显降低,继续增大管路直径效果不大。而锁止机构作动筒活塞杆直径的变化只对舱门收放作动筒指令响应时间有影响,却对多缸同步性没有显著影响。

在后续的研究中,笔者将基于该投水作动系统仿真模型,进行多参数优化并调整设计方案。