复合储能式装载机能量控制优化与仿真

白 宇, 林慕义,2, 陈 勇,2, 刘振博

(1.北京信息科技大学 机电工程学院, 北京 100192; 2.北京电动车辆协同创新中心, 北京 100192)

引言

复合储能式装载机具有可同时满足工程中频繁启停、大功率需求等特点,在工程机械行业投入了大量使用。近些年,随着国内外自动驾驶技术在领域内的飞速发展,国内工程机械行业也逐渐由人工做操作业发展为了远程遥控作业[1]、半自动化作业,国外某公司已经实现了全自动化[2]。为响应国家节能减排的号召,对复合储能式装载机在自动集群作业中进行能量管理以提升经济性对实现节能减排有着重要意义。

复合储能式工程车辆的能量管理策略主要分为基于规则的策略和基于优化的策略两大类,基于规则的策略分为确定规则和模糊规则,一些研究人员建立了基于模糊规则控制器的复合储能式装载机整车模型,并用多种优化算法优化了模糊隶属度函数,实现了复合储能式装载机的在线控制且一定程度提高了燃油经济性,但该策略依赖于专家经验,难以在全局工况下达到最优控制[3-6]。基于优化的策略分为全局优化和瞬时优化,FRANK B等[7]利用动态规划(Dynamic Programming,DP)对全局工况下的轮式装载机的能量管理进行了研究,燃油经济性相比基于规则控制提高了15%,但该策略依赖具体工况且不能实现在线控制。以等效油耗最小策略(Equivalent Consumption Minimization Strategy,ECMS)为代表的瞬时优化算法可以在实现现在控制的同时得到近似全局的最优解,而ECMS的关键是获取合适的等效因子。杜常清等[8]利用粒子群算法对混合动力货车的ECMS控制器进行寻优,结果表明相比于DP优化规则的策略燃油经济性提高了3.63%。王钦普等[9]依旧使用粒子群算法对插电式混合动力客车的ECMS控制器进行优化,结果表明,实现了不同初始SOC下插电式混合动力客车能量管理策略的近似全局优化,与规则控制相比,燃油经济性提高了8.5%。司远等[10]利用遗传算法(Genetic Algorithm,GA)对混合动力并联汽车ECMS控制器中的等效因子进行优化并与DP做对比,结果表明,在3种典型全局工况下,基于GA优化的ECMS策略极为接近DP的理论最优值。

本研究首先建立了仿真作业环境并获取工况数据,然后以复合储能式装载机全局工况下的燃油经济性为最终目标,提出了一种规则与ECMS相结合的控制策略,并用GA优化等效因子。最后将该控制器载入装载机后向仿真模型进行了硬件在环实验,验证结果该策略接近DP的理论最优值,实现了近似全局最优控制,为装载机远程遥控作业,自动化作业的能量管理提供了参考依据。

1 复合储能式装载机系统模型描述

1.1 复合储能式装载机结构和参数

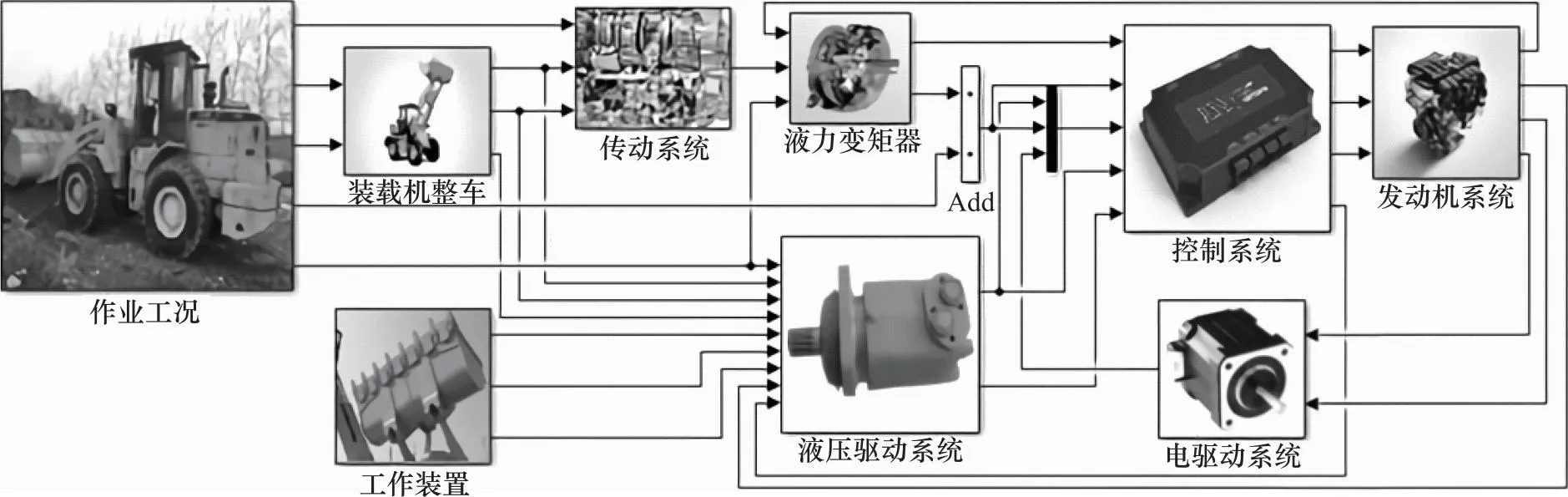

本研究设计的复合储能式装载机结构如图1所示,基本参数如表1所示,此构型中,能量源由发动机、电池-电机、液压泵/马达-液压蓄能器3个系统组成,发动机和动力电池-电机2个动力源提供的动力通过2个电磁离合器然后经过行星锁止机构再经过液力变矩器最后传递到传动系统驱动装载机工作。另一方面液压动力系统的动力从液压蓄能器出发流经二次元件液压泵/马达然后通过耦合器进入传动系统驱动装载机工作。

表1 整车基本参数

1.电磁离合器1 2.电磁离合器2 3.电磁离合器34.锁止机构 5.行星齿轮机构 6.电磁离合器4 7.电磁离合器5 8.二次元件蓄能器

1.2 整车后向仿真模型

复合储能式混合动力装载机的仿真模型是进行装载机的工况识别、控制系统优化以及仿真试验的前提,模型的优劣将直接影响仿真试验的效果。本研究意在制定能量管理策略,故采用后向仿真模型。

1) 发动机模型

本研究使用东风康明斯6CTA8.9-C215柴油发动机,其低速高扭矩及高热效率的特点使其在工程机械方面应用广泛。

发动机输出转矩数学模型如式(1)所示[11]:

(1)

式中,Me—— 发动机输出转矩

Mb—— 液压泵轮转矩

My—— 泵/马达输出转矩

Je—— 发动机转动惯量

Jb—— 泵轮转动惯量

ωe—— 发动机角速度

燃油消耗量数学模型,如式(2)所示:

(2)

式中,t1—— 发动机连续工作时间

gei—— 发动机燃油消耗率

ρ—— 燃油密度

结合上述数学模型建立发动机仿真模型,通过发动机MAP图可以插值得到燃油效率。

2) 电动机/发电机模型

在复合储能式混合动力系统中,电动机与发电机被视为同一个模块,即电机模块。当发动机输出功率小于装载机整车需求功率时,电机正转以电动机模式工作,输出转矩以辅助装载机运行。当发动机输出功率大于整车需求功率时,电机反转以发电机模式工作,将发动机多余能量回收并保存在电池内。

(3)

式中,ηm—— 电机工作效率

Pm1—— 驱动电机工况电功率

Pm2—— 发电机工况电功率

Tm—— 电动机/发电机转矩

nm—— 电动机/发电机转速

3) 电池模型

装载机的电池系统与电机系统相连接,主要在装载机所需动力较大的情况下,为电机提供电能,或在装载机所需动力较小的情况下,回收发动机多余能量。

电池的放电效率,如式(4)所示:

(4)

电池的充电效率,如式(5)所示:

(5)

式中,Pm—— 电池充/放电功率

R—— 电池的内阻

ηchar/dis—— 电池充/放电效率

U—— 电池的电压

装载机动力电池的充/放电功率,如式(6)所示:

(6)

动力电池充电与放电电流,如式(7)所示:

(7)

动力电池的SOC模型,如式(8)所示:

(8)

式中,SOC1—— 电池SOC初始值

C—— 电池容量

4) 液压泵/马达模型

在复合储能式混合动力系统中,液压泵/马达是同一个模块,在需要释放再生制动蓄能器内的液压能时以马达模式工作, 向外输出转矩以辅助装载机运转。

当装载机制动时液压泵/马达以液压泵模式工作,将装载机动能储存为蓄能器内的液压能。液压泵/马达的相关数学模型,如式(9)所示[12]:

(9)

式中,qv—— 液压泵/马达流量

TP/M—— 泵轮转矩

P—— 功率

vg—— 液压泵/马达排量

Δp—— 二次元件出油口与进油口的压力差

ηt—— 整体效率

n—— 二次元件转速

ηv—— 二次元件容积效率

ηP/M—— 二次元件机械效率

5) 整车动力学模型

根据装载机实际作业情形构建整车动力学模型,视装载机在理想条件下作业,忽略车轮滑动及坡度影响,作业时额外收到插入阻力影响,整车动力学方程如式(10)所示[13]:

(10)

式中,Fk—— 牵引力

Ff—— 滚动阻力

Fw—— 空气阻力

Fj—— 加速阻力

m—— 装载机质量

v—— 行驶加速度

根据上述各子系统的数学模型,在MATLAB/Simulink中搭建相应的仿真模型,结合复合储能式混合动力装载机的整体结构,将各个子系统的仿真模型进行连接,得到装载机的整车后向仿真模型,如图2所示。

图2 整车后向Simulink模型

2 工况及瞬时能量管理策略

2.1 装载机作业工况

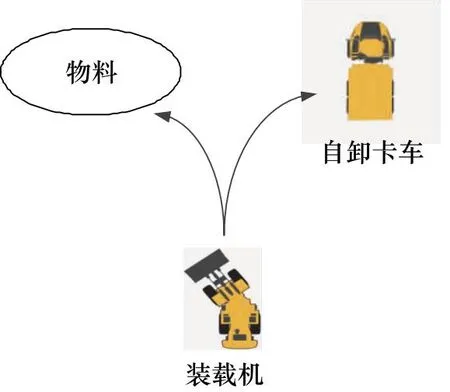

1) 典型作业工况

装载机在施工时必须和自卸卡车相互配合,装载机的移动、卸载、两车之间的相对位置以及两位驾驶员配合的熟练程度都对作业效率有较大的影响,因此需要根据装载机具体的工作环境相应地调整其作业顺序并且正确安排两车的施工方式。常见的安排原则是,根据工作场地的大小和物料堆的位置,尽可能地使装载机行驶路程短、转弯次数少。在实际的工程实践中,装载机的常见作业工况有以下4种:

(1) V型工况,如图3所示,自卸卡车处于与料堆呈60°角的方向上,装载机则与料堆呈垂直方向;

图3 V型作业工况

(2) L型工况,如图4所示,自卸卡车与料堆呈垂直方向,装载机与料堆呈平行方向;

图4 L型作业工况

(3) I型工况,如图5所示,自卸卡车与料堆呈平行方向,装载机与料堆呈垂直方向;

图5 I型作业工况

(4) T型工况,如图6所示,自卸卡车与料堆呈平行方向,装载机与料堆也呈平行方向。

图6 T型作业工况

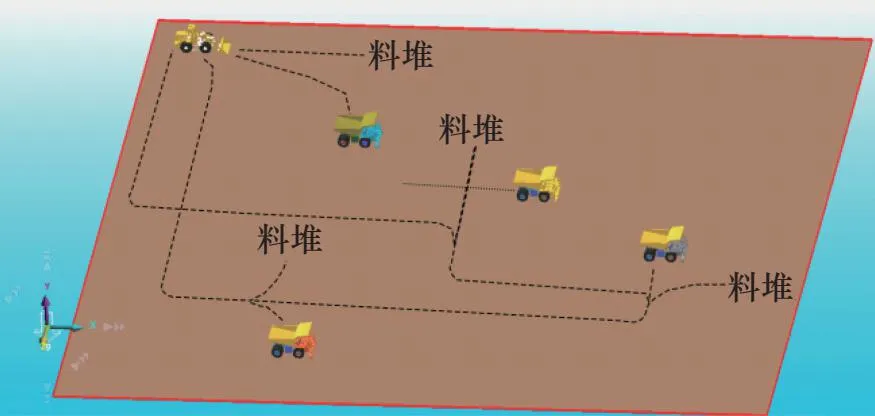

2) 集群作业工况

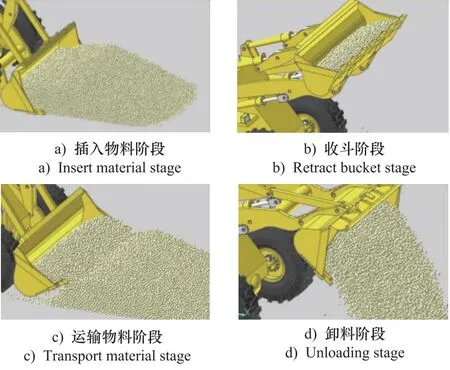

集群作业即在一个场地内, 多台装载机之间与多台自卸卡车相互配合,一台装载机不再受限于执行一种典型工况,随着遥控作业和自动化作业技术的到来,提高多台装载机协同工作时的燃油经济性显得格外重要。本研究选取一台装载机的作业路线进行仿真并获取行驶和铲装数据。

将装载机模型导入到Recurdyn中,设定好约束,并添加旋转副与滑移副,然后添加motion,使装载机按照设定好的路线作业。接着添加部件为铲斗的box,并导入到Edem中,调整粒子参数属性获得接近真实的铲装料堆[14]。图7为集群作业下,一台装载机的作业路线示意图,图8为铲装联合仿真过程。

图7 连续作业示意图

图8 联合仿真过程

2.2 等效燃油消耗最小策略

ECMS的控制理念本质是将电机电能的消耗等效为油耗,这其中包括电机作为电动机放电等效于未来某时刻发动机对电池充电的油耗,以及电机作为发电机充电等效于未来某时刻代替一部分发动机的油耗两部分。某一时刻的总油耗即为发动机燃油消耗与等效油耗的和,如式(11)~式(13)所示:

(11)

(12)

(13)

λchar—— 充电等效因子

λdis—— 放电等效因子

fp—— 惩罚函数

Ql—— 燃油低热值

Pm—— 电机功率

ηm—— 电机效率

d—— 阶跃函数

本研究中电机充放电效率差距不大,故λdis=λchar=λ。

惩罚函数与等效因子是影响ECMS转矩分配决策的关键参数,惩罚函数决定了使用电能的倾向[15],当电池SOC接近上限时,系统决策电池放电,电机作为电动机进行助力;当电池SOC接近下限时,系统决策电池充电,电机作为发电机使用。本研究以电池组SOC保持在内阻较低的区间为目标,通过实验测得电池组内阻与SOC的关系再通过MATLAB工具箱拟合[16],构建了拟合公式,使电池SOC维持在0.4~0.8之间。

fp=11.3SOC7+47.81SOC6-961.5SOC5+

4036SOC4-7591SOC3+6931SOC2-

2699SOC+218.4

(14)

在ECMS分配转矩的计算中,目前主要有黄金分割法,遍历法等,本研究选用遍历法实现该算法,即根据电机的可行域将转矩划分为N等份,计算当前时刻下所有可能的转矩分配对应的总燃油消耗,记录最小值并进入下一时刻,最终实现仿真时间内每一步长下的总燃油消耗最小值,如式(15)、式(16)所示:

Tm=linspace(Tm,min,Tm,max,N)

(15)

Te=Tdecms-Tm,n

(16)

式中,Tm—— 当前时刻电机输出转矩

Tdecms—— 当前时刻ECMS控制器的需求转矩

Te—— 当前时刻发动机输出转矩

Tm,min—— 电机最小输出转矩

Tm,max—— 电机最大输出转矩

N选取100,n为正整数,范围0~100。

2.3 结合规则的ECMS能量管理策略

ECMS广泛应用于纯电车辆,油电混合动力车辆中,而在液压混合动力车辆中却少有提及,这是因为难以定义液压能的价值[17],所以本研究提出ECMS和规则相结合的控制策略对复合储能式装载机进行能量管理。约束条件及全阶段动力源分配如下:

(17)

式中,Te,min—— 发动机最低转矩

Te,max—— 发动机最高转矩

Th—— 当前时刻蓄能器所能提供最大压力下液压泵马达转矩

Th,max—— 蓄能器提供最大压力时液压泵马达转矩

SOCb,H,SOCb,L,SOCh,H,SOCh,L—— 电池和蓄能器容量上下限

表2中,Td为当前时刻整车需求转矩。液压系统由于蓄能器放能具有适配装载机作业时大功率,启停间歇性的特点,通常在启动,载货加速时及工作装置举升时释放能量,根据这几个时段下该时刻整车需求转矩与当前液压能所能提供最大转矩作为判断条件,实现ECMS与规则结合的控制策略。

表2 全阶段动力源分配

2.4 等效因子遗传算法寻优

通常情况下,最优等效因子在不同的工况下是不同的,在选取时往往要经过反复试凑,对于装载机恶劣且多变的工作环境,试凑成本更高,在此背景下,本研究利用GA对装载机4种典型工况及集群作业下的连续工况对ECMS策略中的等效因子进行寻优。优化原理如图9所示。

图9 遗传算法优化流程图

通过文献[8]和文献[18]而得知,发动机及电机效率可计算出等效因子合适的取值范围,故设定等效因子带优化范围为[0,1]。由于本研究目的在于提升装载机整体得燃油经济性,故目标函数为发动机各典型工况及连续工况下的总油耗值:

(18)

通过建立适应度函数和目标函数的关系来保证映射后的适应度为非负值,且目标函数优化的方向应为适应度函数增大的方向,本研究意在获得最低总油耗值,即ming(x),故建立以下映射关系:

(19)

式中,f(x) —— 适应函数

Cmax—— 近数代中g(x)的最大值,且会随代数变化

本研究使用二进制编码对等效因子进行优化,设置精度为1/31,交叉概率0.9,变异概率0.01,选择概率0.9,种群大小100,进化代数100。通过MATLAB随机函数生成随机初始种群,经过解码得到参数后进入ECMS计算目标函数值,且向适应度映值得到群体适应性评价,若不满足终止准则会进入选择、交叉、变异操作,进化为新一代群体,再重复上述步骤直至满足终止准则,即得到进化过程中所得到具有最大适应度的个体作为最优解。

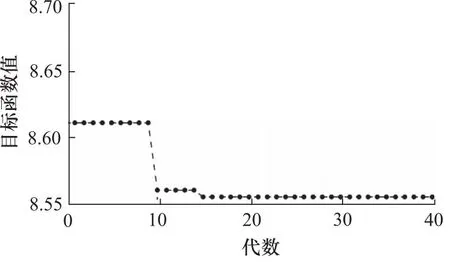

以V型工况和集群作业工况为例,通过assignin函数调用Simulink模型中的等效因子变量,再通过sim函数运行Simulink模型并获取其输出作为适应度函数的返回值,编写.m实现遗传算法与Simulink模型的接口调用。如图10、图11所示,V型工况在20代收敛至最优解,集群作业工况在40代收敛至最优解。重复上述方法,5种工况优化后的等效因子,如表3所示。

表3 寻优结果

图10 V工况迭代过程

图11 集群作业工况迭代过程

3 仿真分析与硬件在环实验

3.1 仿真分析

为了验证基于GA优化的规则与ECMS相结合的控制策略的可行性及给装载机在集群作业工况下的能量管理策略提供方案,本研究首先针对4种典型工况中应用最广泛的V型工况为例做出仿真分析,再对一辆装载机在集群工况下的连续作业进行仿真分析,最后对比在模糊控制下的燃油经济性,结果如图12所示。

图12 车速v及蓄能器SOC仿真结果

由图12所示,SOCacc为再生制动蓄能器SOC;t为装载机作业时间。当装载机进行加速时,再生制动蓄能器的SOC都会下降。在装载机正常行驶时,再生制动蓄能器的SOC值几乎维持不变。这是因为本研究所设计的再生制动蓄能器主要在装载机制动时回收装载机的动能,储存为蓄能器内的液压能,在装载机加速时释放蓄能器内的液压能,实现回收能量的再利用。

由图13所示,SOCbat为电池SOC。发动机转矩始终保持在一定转矩区间内,通过液压能与电能的补足,可维持在满足高负载大需求转矩的情况下燃油经济性仍较高的区间;在整个作业时段内,装载机在起步以及插入物料到举升过程中,优先使用液压能,其余时刻通过ECMS自行对转矩进行分配,发动机及电机转矩均展现出良好的效果;此外,电池SOC的变化也较为稳定,通过惩罚因子的动态调整,SOC没有出现急剧下降,展现出较好的控制效果。由此可以说明,GA优化的规则与ECMS相结合的能量管理策略可以实现复合储能系统的能量管理。

图13 发动机及电驱动系统仿真结果

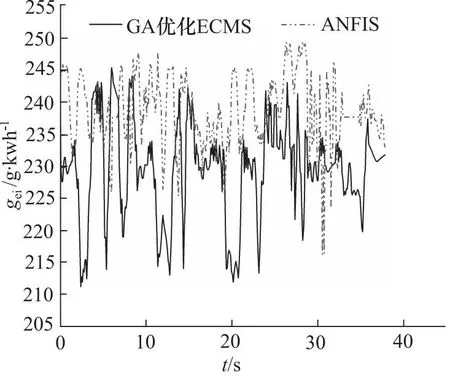

为了更好的体现出控制效果的优越性,以V工况为前提,将自适应神经模糊系统(Adaptive Network-based Fuzzy Inference System,ANFIS)控制器与本研究所提出的控制器对燃油消耗率做出对比。

由图14所示,基于ECMS控制策略的燃油消耗率明显低于ANFIS,且变化频率相对降低,说明发动机工作相对平稳,在提高燃油经济性的同时变相延长了发动机的工作寿命。

图14 燃油消耗率对比

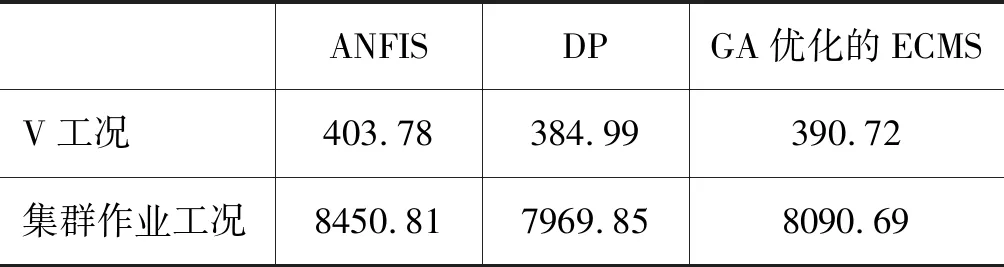

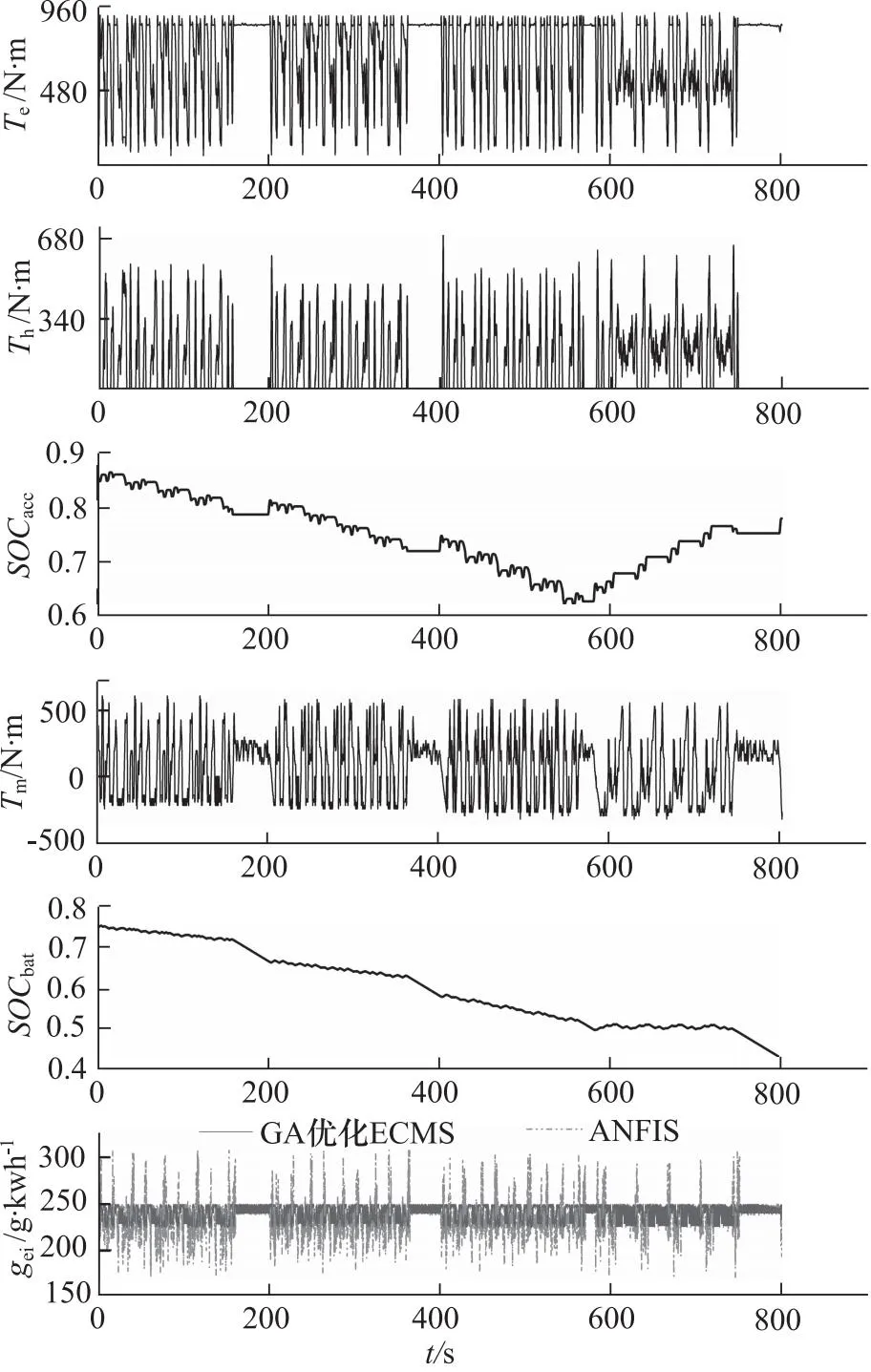

为验证该策略能够实现近似全局最优,本研究将单辆装载机在集群作业工况下的燃油经济性与DP和ANFIS控制器进行对比,如图15及表4所示。

表4 不同控制策略下的油耗对比

图15 集群作业工况下各部件仿真结果

如图15所示,在集群作业工况下,装载机各动力部件也保持着良好的控制效果, 蓄能器SOC及电池SOC分别保持在控制区间内,当蓄能器SOC接近蓄能器规定下限时,系统自动决策,倾向于电能来补足液压能所提供的能量;当蓄能器SOC接近蓄能器规定上限时,则根据需求转矩来实时分配3种动力源提供转矩。在工作阶段时,需求转矩较大,3种动力部件同时驱动且液压为主能量源;在移动行驶阶段时,需求转矩较小,倾向使用电能来提供辅助转矩,验证了该策略可以实现集群作业工况下复合储能系统的能量管理。

V型工况下,GA优化的规则与ECMS相结合的控制策略比ANFIS控制策略燃油经济性高3.23%,集群作业工况下高4.26%。基于DP的控制策略在两种工况下分别比基于ECMS控制策略高出1.46%和1.49%,结果极为相近,故该策略可以实现近似全局最优的复合储能是装载机的能量管理。

3.2 硬件在环仿真

1) 试验台架基本原理

如图16所示,本研究利用dSPACE硬件在环仿真系统实现半实物半仿真模型的仿真实验,仿真模型与试验硬件之间的通信接口主要依托Simulink中的DAC/ADC模块来建立,将液压驱动与制动回收部分代替仿真模型,主要目的是验证经GA优化等效因子后规则与ECMS相结合的复合储能式系统的控制效果,故只对V型作业工况进行实验,具体表现为对比采集到的连续作业工况下的燃油消耗率与仿真时对应结果的一致性。

图16 dSPACE仿真实验平台

2) 实验结果分析

由图17所示,将液压模块替换为实验台架后的曲线与仿真出来的曲线存在一些波动,以及一些时刻实验曲线落后于仿真曲线,这是因为试验台架运行时与地面产生了振动,同时随着阀的开关,产生了迟滞反应。4种典型工况由于铲装卸载时间及起停次数的不同,迟滞反应所带来的波动也不相同,其中,I型工况因其启停次数少于其他工况从而使用液压能的频率相对较少故而其波动也是最小的,而从整体趋势来看,4种工况的仿真结果与硬件在环结果基本一致,验证了GA优化的规则与ECMS结合的控制策略的有效性,提高了复合储能式装载机的燃油经济性。

图17 4种工况硬件在环仿真试验燃油消耗率对比

4 结论

(1) 创建了基于Recurdyn-Edem联合仿真的集群作业背景下的装载机作业环境,为装载机遥控、自动化作业的能量管理研究提供了工况模拟依据;

(2) 建立了规则与ECMS相结合的控制策略,实现了复合储能系统的集成控制,利用GA优化等效因子实现了近似全局最优控制;

(3) 仿真验证结果表明,V型工况下,基于GA优化的规则与ECMS相结合的控制策略相比与ANFIS燃油经济性提高了3.23%; 集群作业工况下, 燃油经济性提高了4.26%。