三维针刺SiO2f/SiO2复合材料高温拉-拉疲劳特性

王恒,张培伟*,徐培飞,陈强,费庆国

(1.东南大学 机械工程学院,南京 211189;2.高速飞行器结构与热防护教育部重点实验室,南京 211189)

天线罩作为飞行器的重要构件,其主要作用是保持天线系统能够正常工作,在高速飞行过程中面临复杂严酷的高温环境、动载荷环境,因此其材料性能的主要衡量标准包括介电性能、抗热振性能和力学性能,分别对应着透波、防热和承载的功能[1]。为了保证天线罩结构安全,不仅需要衡量材料的静态力学性能,还需要评估材料在长期高温疲劳载荷作用下的力学性能变化规律。从20世纪60年代至今,天线罩材料的发展经历了有机玻璃-单相陶瓷-连续纤维增强陶瓷基复合材料的发展历程[2]。被认为适用于天线罩的特种耐高温纤维主要有石英纤维(SiO2)、氮化硼纤维(BN)、氮化硅纤维(Si3N4)。目前,氮化物纤维技术尚不成熟,无法满足大尺寸天线罩的制备需要,而石英纤维则是目前比较成熟的增强相,石英织物增强二氧化硅基(SiO2f/SiO2)复合材料已经在多个天线罩型号上得到应用[3]。

现有的对SiO2f/SiO2复合材料的研究主要集中在热物理性能[4]、介电性能[5-6]和静态力学性能[7],而对SiO2f/SiO2复合材料疲劳力学性能的研究鲜有报道。刘勇[8]比较了2.5D浅交弯联和直联(经/纬纱密度相同且纤维体积分数相近)、3D四向和五向(编织工艺参数和纤维体积分数相近) 4种SiO2f/SiO2复合材料的拉伸性能、弯曲性能、剪切性能和断裂韧性等力学性能,结果表明:经纱倾斜角的大小对2.5D SiO2f/SiO2复合材料的拉伸性能具有关键影响,倾斜角越小,拉伸强度和断裂应变越大;3D五向SiO2f/SiO2复合材料的拉伸强度、拉伸模量、弯曲强度和剪切强度均高于3D四向SiO2f/SiO2复合材料,而弯曲模量和剪切模量低于3D四向SiO2f/SiO2复合材料。Xiang等[9]开展了2.5D SiO2f/SiO2复合材料在常温和1 200℃高温下的弯曲试验,结果表明:2.5D SiO2f/SiO2复合材料常温下的断裂机制为脆性断裂和韧性断裂相结合,在断裂面,纤维束被大量拔出;高温下的断裂机制转变为典型的脆性/突然断裂,断裂面少量纤维被拔出;1 200℃下的弯曲强度较常温下大幅减小,但弯曲弹性模量几乎不变。Yu等[10]利用数字图像相关技术(Digital image correlation)观测比较了常温下2D和2.5D SiO2f/SiO2复合材料的拉伸力学性能。结果表明,2D和2.5D SiO2f/SiO2复合材料的全场位移和应变分布存在显著差异,表明织构结构对SiO2f/SiO2复合材料的变形演化和承载机制有较大影响。Shi等[11]完成了二维斜纹SiO2f/SiO2复合材料在常温和900℃高温下的拉伸试验。在室温下,应力-应变曲线在早期表现出明显的非线性,界面的裂纹偏转和明显的纤维拔出导致了复合材料的非脆性断裂;在900℃下,应力-应变曲线保持线性直到纤维断裂,其最终失效表现为脆性;900℃时的弹性模量(4.05 GPa)和极限强度(22.04 MPa)低于室温时的弹性模量(4.36 GPa)和极限强度(36.16 MPa)。

目前对SiO2f/SiO2复合材料的疲劳研究鲜有报道,因此考察与其有类似结构体系的陶瓷基复合材料的疲劳研究现状。Li等[12]开展了2.5D针刺C/C-SiC复合材料拉-拉疲劳和剩余强度试验,证实了疲劳循环导致基体裂纹增加,降低了材料内的应力集中;疲劳加载后的剩余强度比其原始拉伸强度高出许多,且疲劳循环数对疲劳剩余强度有很大影响。方光武等[13]研究了室温下针刺C/SiC复合材料的拉-拉疲劳特性和拉-压疲劳特性,在拉-拉循环载荷作用下,针刺C/SiC复合材料的迟滞环随着循环数的增大而整体右移,其残余应变不断增大;而在拉-压循环载荷作用下,迟滞环在压缩到特定载荷后会发生偏转,偏转后模量近似等于其静拉伸的初始段模量,且随着循环数的增大其迟滞环的顶部不断右移,而底部则基本保持稳定。Wang等[14]采用声发射技术研究了2.5D C/SiC复合材料静拉伸和疲劳破坏过程,所有损伤特征的演化都表明了基体裂纹的饱和现象。显微组织观察发现,由于独特的组织结构,纱线的断裂和基体裂纹大多发生在纱线交叉区。Dalmaz等[15]研究了2.5D C/SiC复合材料在不同温度下的循环疲劳试验,在细观尺度上考虑纱线/纱线相互作用,发现循环疲劳在一定程度上取决于纤维/基体界面的剪切强度。

本文在600℃和800℃高温环境下开展三维针刺SiO2f/SiO2复合材料的低周拉-拉疲劳试验,通过对疲劳过程期间应力-应变的实时监测,得到疲劳期间的试件模量随循环次数的变化规律,分析三维针刺SiO2f/SiO2复合材料的高温疲劳力学行为。

1 实验材料及方法

1.1 原材料

试验材料是采用溶胶-凝胶法(Sol-Gel)制造的三维针刺SiO2f/SiO2复合材料。针刺SiO2f/SiO2复合材料主要原料是以长石英纤维织造而成的基布和短纤维制造而成的网胎。通过机械刺针的上下运动,对交替铺层的基布和网胎进行逐层针刺,将网胎中的纤维引入铺层方向,使编织层与网胎层相互缠结,使面内和层间都有一定强度。具体的制备工艺如下:首先将石英纤维预制体放入密闭容器中,然后将容器抽气使压力至0.1 Pa。将高纯度硅溶胶(体积比为25%,平均粒径为10 nm,pH值为9)吸进容器中,在0.1 Pa的压力下浸渍6 h,然后在150℃下干燥4 h,逐渐去除凝胶溶液中的水分,然后在800℃下烧结1 h,去除偶联剂和结合水。重复此过程10个循环以获得最终的复合材料。

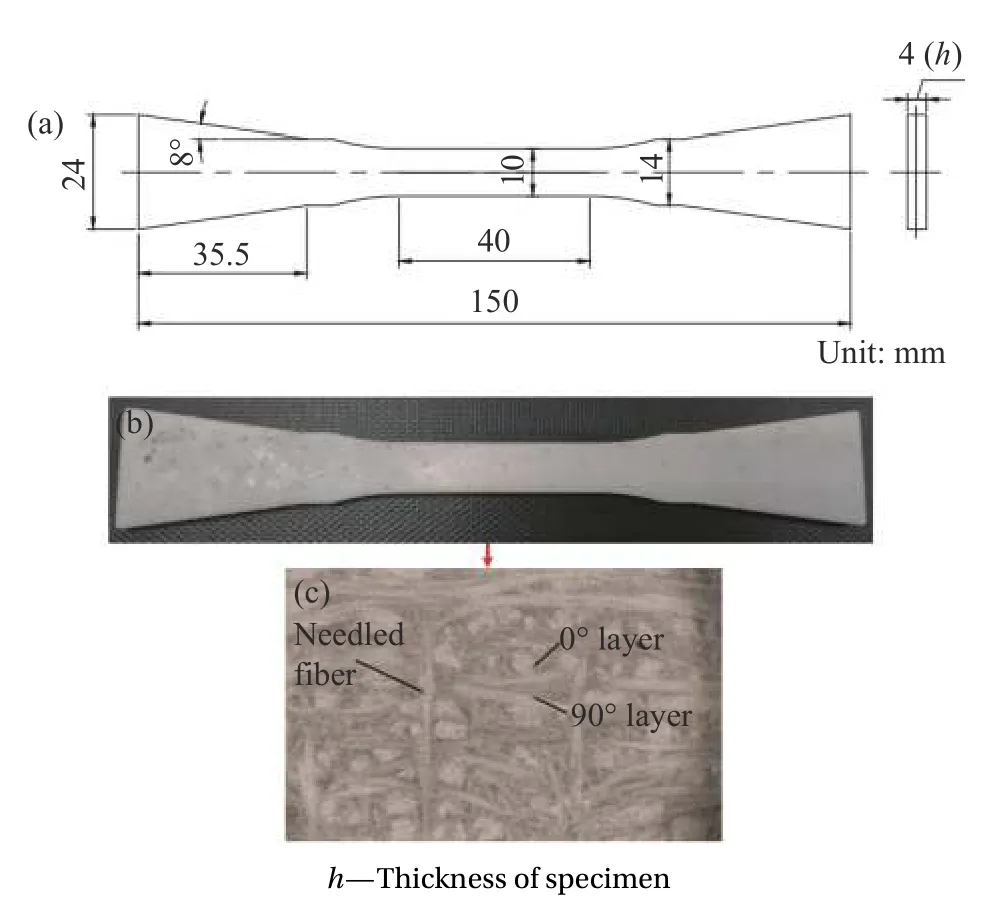

参考Q/AVIC 06185.1-2015标准[16]的推荐试样形式,确定拉-拉疲劳的具体尺寸和实物图,如图1(a)和图1(b)所示。

图1 SiO2f/SiO2复合材料拉伸疲劳试样外形尺寸和截面CT扫描图Fig.1 Dimensions of tensile fatigue samples of SiO2f/SiO2 composite and cross section CT scan

材料的截面微观形貌CT扫描如图1(c)所示,图中白色部分为纤维预制体,黑色部分为二氧化硅基体。可以看到,经过反复针刺,大量纤维被刺入纤网,纤网中许多纤维束被针刺引入的纤维分开,整体织物结构不均匀。表1展现了三维针刺SiO2f/SiO2复合材料的部分性能。

表1 三维针刺SiO2f/SiO2复合材料性能Table 1 Properties of three-dimensional needled SiO2f/SiO2 composites

1.2 试验条件及方法

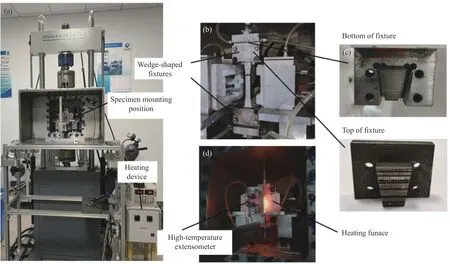

疲劳试验设备选用中机试验装备股份有限公司的SDS-100电液伺服疲劳试验机,加热设备采用南京通合科技有限公司自行研制的HTF06-1400调速高温炉,采用碳化硅发热体,并配备S型热电偶。根据SiO2f/SiO2复合材料试件形式,设计加工配套的楔形夹具。具体的装夹形式如图2(b)和图2(d)所示,试件的上下夹持端被楔形夹具加持,加热炉将试件的中部引伸计测量段包围,加热炉预留孔洞供引伸计探头进入加热炉内部测量试件应变。楔形夹具的具体形式如图2(c)所示。楔形夹具分为底端和顶端两部分,将试件放入底端并进行对中,再用固定螺栓将夹具顶端与底端连接,这一过程会产生一定的弯曲变形,不完全拧紧夹具,后续施加0.1 kN拉伸预紧力抵消装夹所产生的弯曲变形并一直保持确保试件不因加热导致的热应力断裂。

图2 SDS-100 电液伺服疲劳试验机Fig.2 SDS-100 electro-hydraulic servo fatigue testing machine

装夹完成后开始试验,加热炉按照200℃/min的加热速率升至设定温度并保温20~30 min后开始疲劳加载,采用力控制,加载波形为正弦波。

采用升降法来探索试件在设定的温度下能够达到指定循环次数所能承载的最大疲劳应力,测试温度为600℃选用6个试件,测试温度为800℃选用7个试件。为了避免材料的自热反应,加载频率设定为5 Hz,应力比R=0.1;设置疲劳循环次数加载上限值为105。对于那些疲劳加载105次循环后存活的试件,为避免二次装夹对试件造成不必要的损伤,在疲劳加载停止后不进行拆卸,仍保持在疲劳加载时的温度,直接在疲劳机上进行剩余强度拉伸测试,采用位移控制加载,加载速率为2 mm/min,获取疲劳加载后试件的拉伸应力-应变曲线。高温拉伸强度实验及高温疲劳实验均用MTS系统公司的632.54F-11气冷型高温引伸计测量变形,引伸计标距段为25 mm。在整个疲劳加载过程中,疲劳加载为5 Hz,引伸计的采样频率为500 Hz,因此在每个循环内能采集100个应力-应变数据点,供后续分析。

2 结果与分析

2.1 SiO2f/SiO2复合材料拉-拉疲劳试验结果

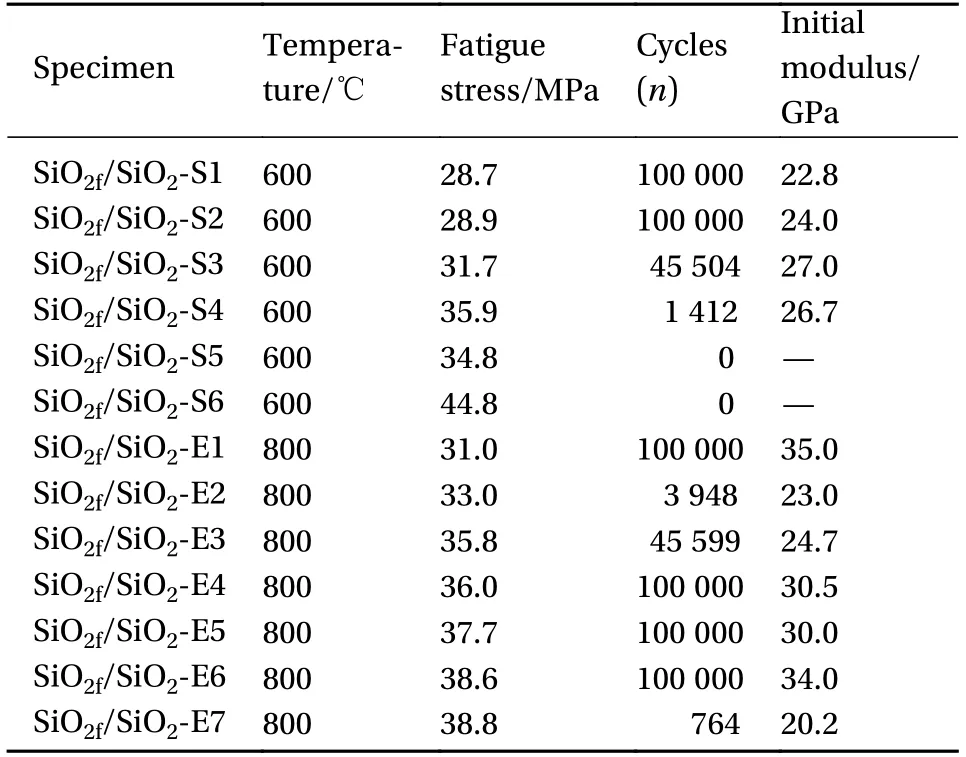

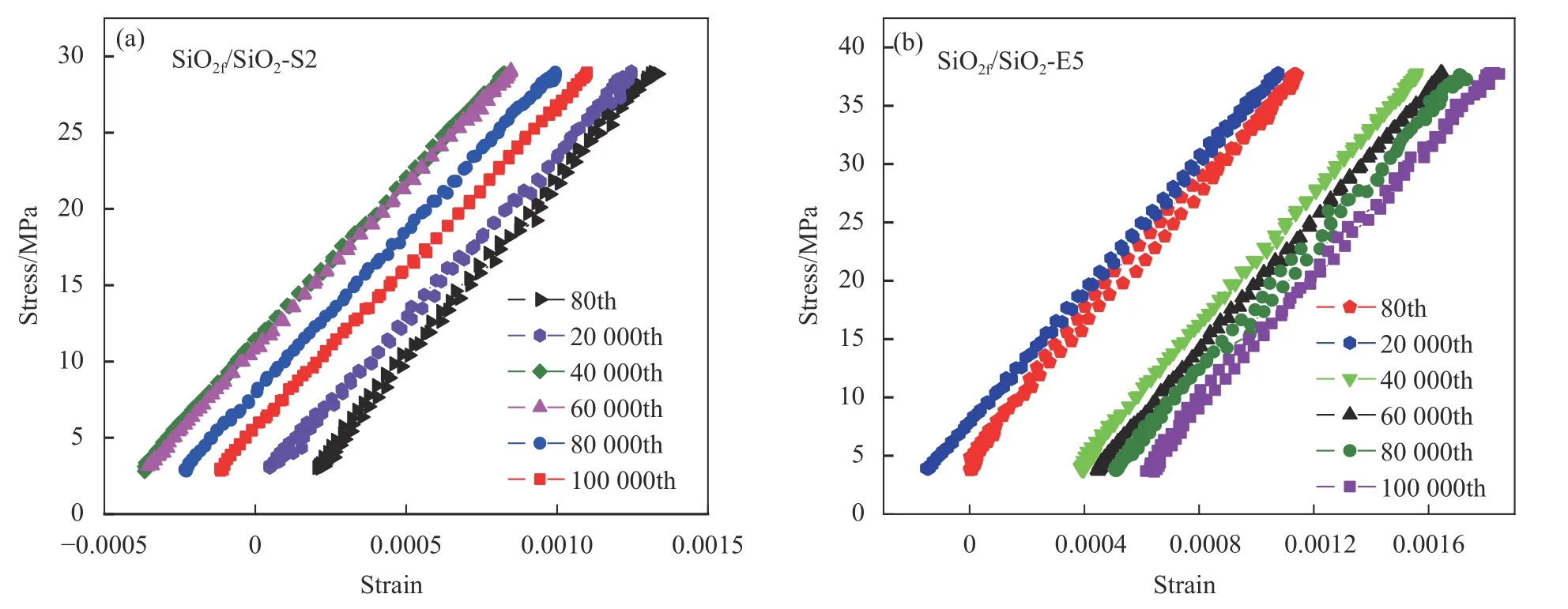

表2展现了13个试件在600℃和800℃的疲劳性能测试结果。编号从SiO2f/SiO2-S1到SiO2f/SiO2-S6的试件进行了600℃疲劳性能试验,疲劳应力为34.8 MPa和44.8 MPa的试件在首次疲劳加载就直接断裂,没有疲劳寿命。疲劳应力为28.7 MPa和28.9 MPa的试件达到105次疲劳,疲劳应力为31.7 MPa的试件达到45 504次循环,疲劳应力为35.9 MPa的试件仅有1 412次循环,600℃下的疲劳性能测试结果符合金属上常见的“疲劳应力越大,疲劳循环次数越短”的疲劳应力-疲劳循环次数(S-N)关系;编号从SiO2f/SiO2-E1到SiO2f/SiO2-E7的试件进行了800℃疲劳性能试验,疲劳应力为38.8 MPa的试件达到764次循环,疲劳应力为33 MPa的试件达到3 948次循环,而疲劳应力为35.8 MPa的试件则有45 599次循环,疲劳应力为31.0 MPa、36.0 MPa、37.7 MPa与38.6 MPa的试件均达到了105次疲劳;在本文中,每个循环内的模量被定义为滞回环上大应力处和最小应力处对应的两个应力-应变数据点连接而成的直线斜率。将每个试件前30次的模量平均值定义为这个试件的初始模量,可以看到,测试温度为600℃的4个试件初始模量分别为22.8 GPa、24 GPa、27 GPa和26.7 GPa;测试温度为800℃的7个试件有3个试件的初始模量稍低,分别为20.2 GPa、23 GPa、24.7 GPa,其他4个试件的初始模量则比较高,分别为30 GPa、30.5 GPa、34 GPa和35 GPa;由于复合材料在制备时会有随机孔隙的产生,试件本身离散性比较大,因此测试温度为800℃下的7个试件初始模量分布较分散。将600℃和800℃下的试件初始模量进行平均计算,测试温度为600℃的试件的平均初始模量是25.13 GPa,测试温度为800℃下的试件的平均初始模量是28.2 GPa,即测试温度为800℃的试件的平均初始模量比测试温度为600℃的试件的平均初始模量高出3.07 GPa。根据试验流程,在疲劳加载开始前,试件会在设定的温度下保温20~30 min。经过20~30 min的保温过程,800℃下试件的平均初始模量相较600℃下高出3.07 GPa,也就是说温度对材料的初始模量也有着显著的影响。这是由于玻璃态的SiO2在600~800℃时黏度随温度的升高而减小,流动性变好,填补材料的微裂纹,阻止其继续扩展,可使材料产生一定程度的“自愈合”,从而使试件的模量增加[17]。疲劳试验的疲劳应力和寿命(S-N)曲线如图3所示。材料在800℃能够达到105次循环时所承载的疲劳应力比在600℃下高出许多,因此可以说温度对三维针刺SiO2f/SiO2复合材料的疲劳性能影响较大,从600℃升到800℃,材料所能承受的疲劳应力提高,但同时离散型也更加显著。试件在600℃和800℃下针对105次循环的疲劳应力极限无法确定,由于在600℃和800℃下的S-N曲线都没有表现寿命随着疲劳应力的降低而逐渐增长的稳定趋势。

表2 SiO2f/SiO2复合材料试件疲劳性能数据Table 2 Fatigue performance data of SiO2f/SiO2 composites

图3 600℃和800℃下SiO2f/SiO2复合材料疲劳应力和寿命示意图Fig.3 Diagram of fatigue stress and life of SiO2f/SiO2 compositeat 600℃ and 800℃

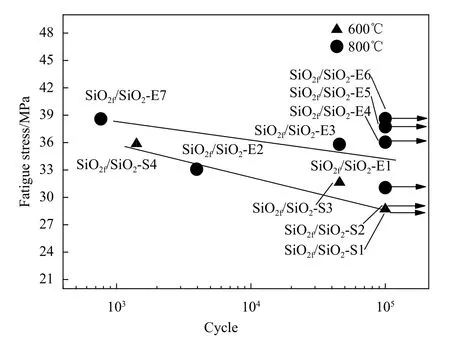

图4展示了疲劳加载后剩余强度拉伸试验的应力-应变曲线。结合图3与图4,可以看到测试温度为800℃的SiO2f/SiO2-E4、SiO2f/SiO2-E5、SiO2f/SiO2-E6这3个试件达到105次寿命,试件SiO2f/SiO2-E6承载的疲劳应力最大,对应的剩余强度也最大,且剩余弹性模量也是最大;试件SiO2f/SiO2-E4承载的疲劳应力最小,对应的剩余强度也最小,且剩余弹性模量也是最小。相比较之下,测试温度为600℃的试件SiO2f/SiO2-S1和SiO2f/SiO2-S2所承载的疲劳应力接近,两者的剩余强度和剩余弹性模量也几乎接近。此外,测试温度为800℃的试件剩余弹性模量普遍比测试温度为600℃的试件大,这与前面提到的600~800℃玻璃态的SiO2黏度随温度的升高而降低从而提高了试件的弹性模量相对应。观察可以看到,试件的剩余强度拉伸应力-应变曲线可以分为两个阶段:线性阶段和损伤阶段。在拉伸应力低于试件承载的疲劳应力时的力学行为可以近似为线弹性,这与疲劳阶段中裂纹已经生成并扩展至饱和的事实相一致。在达到之前的疲劳应力后产生新的裂纹并扩展,进入非线性损伤阶段,之后达到峰值并断裂。也就是说,疲劳加载后的拉伸行为和疲劳最大应力有着密切的关联,即应力-记忆效应[18-19]。5个试样断裂时应力-应变曲线均呈“断崖式”下降,即脆性断裂。这是由于在之前的疲劳过程中已经达到裂纹饱和,主要起承载作用的纤维通过基体的剪切作用传递载荷的能力降到最低,界面脱粘和纤维拔出较少,因此试件表现出脆性断裂。

图4 SiO2f/SiO2复合材料剩余强度应力-应变曲线Fig.4 Residual strength stress-strain curves of SiO2f/SiO2 composite

2.2 疲劳试验中的材料力学行为

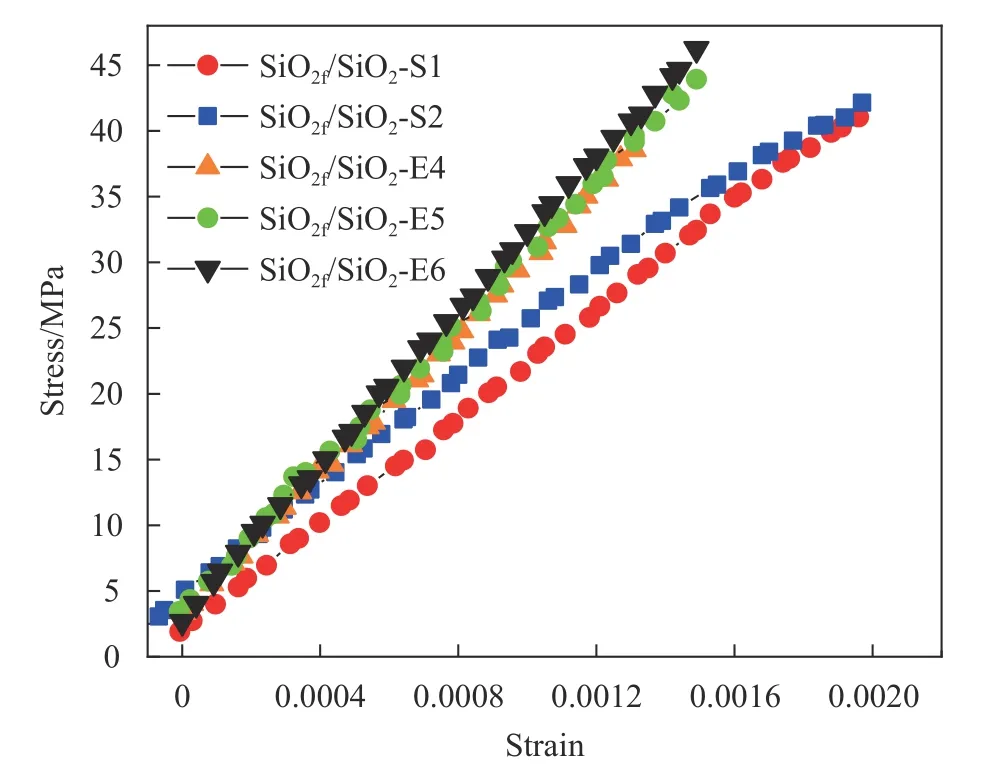

图5(a)展示了试件SiO2f/SiO2-S2在测试温度600℃时不同循环次数下的滞回环曲线,图5(b)展示了试件SiO2f/SiO2-E5在测试温度800℃时不同循环次数下的滞回环曲线。滞回环现象的出现通常归因于纤维与基体之间沿粘结界面的摩擦,滞回环越大,说明纤维与基体的界面磨损越大。可以看到,不论是在600℃还是800℃测试温度下,试件在40 000次前的循环中,滞回环位置变化都较大(类似棘轮效应),滞回环包含的面积也较大,说明基体裂纹增长和界面脱粘的速率较快,材料损耗较快。而在40 000次循环之后,滞回环表现出明显的线性,包含的面积几乎为零,说明很少有裂纹生成,内部损伤已经逐渐达到了饱和的状态。在应力最小处的模量相对疲劳平均应力处的模量较大,这是由于在低应力水平下基体会出现裂纹闭合效应。在低应力水平下,基体裂纹/纤维有向原始位置移动的倾向,形成的裂纹部分闭合,界面的接触与摩擦增大,从而提高了界面处的摩擦剪应力,在滞回环上表现出模量增加。

图5 在600℃ (a)和800℃ (b)下SiO2f/SiO2复合材料试件滞回环曲线Fig.5 Hysteretic loop curves of SiO2f/SiO2 composites at 600℃ (a) and 800℃ (b)

滞回环的斜率(也就是模量)随循环次数变化也是加载过程中损伤积累的特征表现。典型的变化特征是模量逐步下降,如图6所示。当进行疲劳加载时,制备时留下的孔隙会首先破裂,造成基体开裂损伤速率较快,即PA段;当基体的裂纹延伸到基体与纤维的界面时,纤维与基体便发生滑移,纤维阻挡了裂纹的扩展,基体裂纹趋于饱和状态,纤维在循环摩擦损耗,模量缓慢下降,此时损伤速率变低,即AB段;随循环次数增加,界面脱粘区纤维相对基体往复滑移导致界面磨损加剧,进一步导致纤维束断裂,造成巨大损伤,试件最终失效,即BC段。由于纤维失效的随机性,很多时候,试件在AB阶段就突然失效,即没有BC阶段。因此,对于复合材料的疲劳寿命来说,全寿命周期并不总是3个寿命段都包括在内,部分只表现出前两个阶段。

图6 疲劳损伤及模量退化示意图Fig.6 Schematic diagram of fatigue damage and modulus degradation

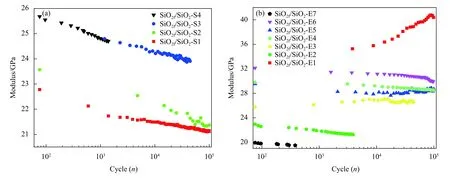

图7(a)和图7(b)分别展示了测试温度为600℃和800℃下所有试件的模量随循环次数的变化。可以看到,测试温度不论是600℃还是800℃,在中等或较低的疲劳应力水平下,试件在105循环内通常都不会发生失效。但同时观测到,三维针刺SiO2f/SiO2复合材料的离散性较大,试件的模量变化规律不都是模量随着循环次数逐渐降低。在图7(b)中,试件SiO2f/SiO2-E5的模量在达到极小值后呈上升趋势,而在上升期又会出现峰值或拐点,然后再次下降,模量随着循环加载而波动。试件SiO2f/SiO2-E3也表现出同样的模量波动行为,模量在第10 000次循环时达到最大,之后下降到极小值后又上升。这种模量的部分上升是由于裂纹中的碎屑的堆积和脱粘的纤维被拖拽至与载荷轴的方向一样[20],使应力集中现象得以在局部范围内获得重新分布,从而提高了试件的模量。而在极低疲劳应力水平下,像试件SiO2f/SiO2-E1,则没有表现出这种情况,而是表现出了模量随着循环加载一直持续上升,接近设定的105次循环时又有些许下降。

图7 SiO2f/SiO2复合材料在600℃ (a)和800℃ (b)下模量退化曲线Fig.7 Modulus degradation curves of SiO2f/SiO2 composites at 600℃ (a) and 800℃ (b)

2.3 SiO2f/SiO2复合材料剩余模量退化模型

为了完整描述三维针刺SiO2f/SiO2复合材料的疲劳损伤过程及模量退化规律,本文选用了一种可完整描述复合材料I、II和III阶段的剩余模量退化模型[21],用于三维针刺SiO2f/SiO2复合材料剩余模量的预报。

对于全寿命周期的试件(本文设定寿命达到105次),采用以下的模量退化模型:

定义剩余模量的疲劳损伤为

式中:E0为初始模量;En为剩余模量;Erc为临界剩余模量。

DE可表示为寿命比n/N的函数,即

当n=N时,f(n/N)=1。定义联合式(1)和式(2),可得正则化剩余模量的表达式为

本文采用一种非线性损伤累积模型:

其中,a、b、c为拟合参数,可通过最小二乘法拟合得到。

联合式(3)和式(4),得全寿命周期的剩余模量退化模型化曲线:

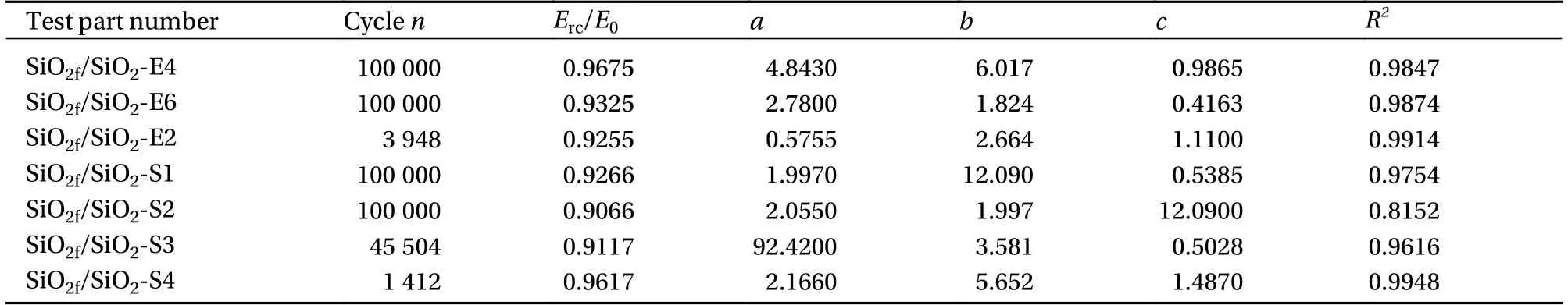

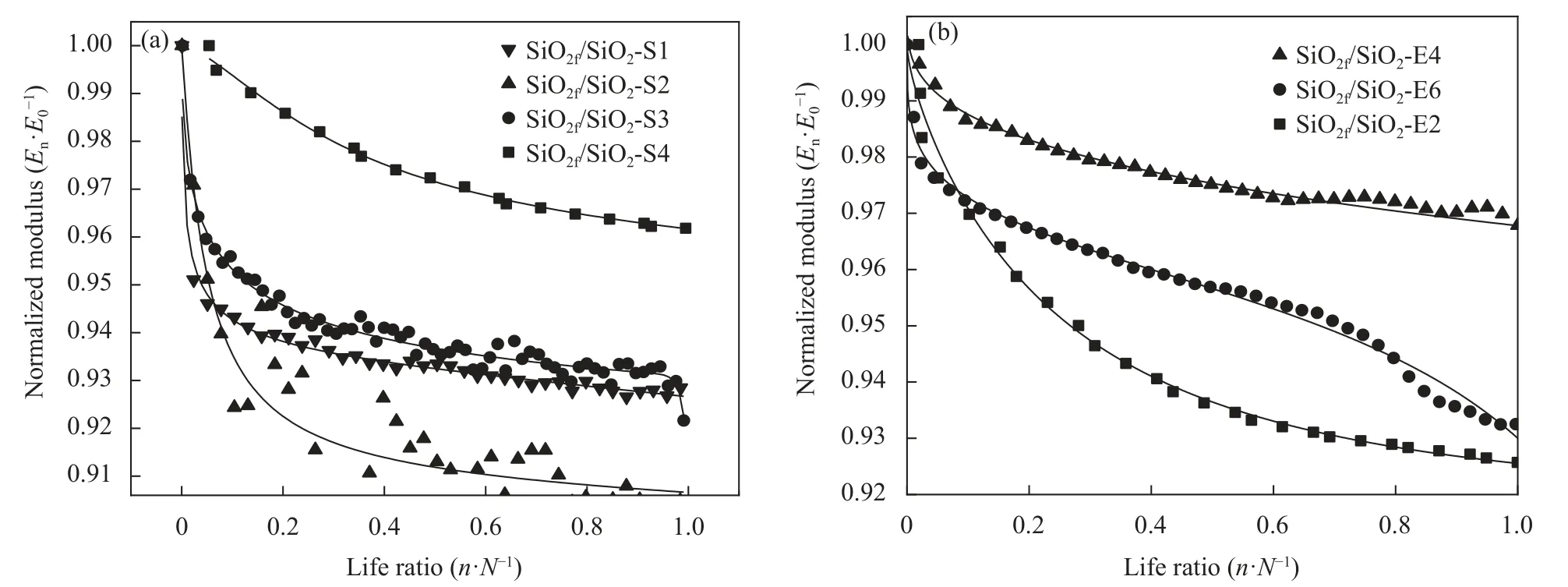

使用上述模型对本试验模量数据进行拟合,模量试验值及拟合曲线如图8所示,所拟合的模型参数及与试验数据的拟合优度R2见表3。

表3 SiO2f/SiO2复合材料试件模量退化模型拟合参数及拟合优度Table 3 Fitting parameters and correlation coefficients of modulus degradation model for SiO2f/SiO2 composites

图8 600℃ (a)和800℃ (b)下SiO2f/SiO2复合材料试件模量试验值及拟合曲线Fig.8 Life cycle modulus test value and fitting curves of SiO2f/SiO2 composites at 600℃ (a) and 800℃ (b)

可以看到,虽然试件的试验条件不同,但在模量和寿命正则化之后,模量退化几乎都保持着一致的趋势,除试件SiO2f/SiO2-S2以外,其他试件的拟合优度R2都保持在0.96以上,模型曲线和试验数据的吻合性良好。

3 结 论

研究了三维针刺SiO2f/SiO2复合材料的高温疲劳行为及试样在预先设定的应力和循环条件下疲劳加载后的剩余强度。此外,在试验结果的基础上,应用剩余模量退化模型估算了三维针刺SiO2f/SiO2复合材料的模量随疲劳次数的变化规律。根据所进行的研究,可以得出以下结论:

(1) 三维针刺SiO2f/SiO2表现出优异的高温疲劳性能。温度对三维针刺SiO2f/SiO2复合材料所承载疲劳应力大小有很大影响,试件在600℃和800℃下表现出不同的疲劳性能;

(2) 三维针刺SiO2f/SiO2复合材料的裂纹产生及扩展主要发生在疲劳加载的前期循环。在前期滞回环面积较大,且不规则,说明产生的损伤较多。而后期滞回环几乎呈线性,包含面积为0,说明裂纹的产生及扩展都趋于饱和,损伤较少;

(3) 三维针刺SiO2f/SiO2复合材料的疲劳力学行为表现出既有规律性又有随机性。模量的典型变化是逐渐下降。除此之外,部分试件在经历过模量下降后又经历恢复期,而在低应力水平下的材料模量则表现出逐渐上升;

(4) 三维针刺SiO2f/SiO2复合材料在疲劳加载后的拉伸试验中表现出线性和损伤两阶段,最终断裂方式为脆性断裂;

(5) 600℃和800℃下的三维针刺SiO2f/SiO2复合材料的试验结果与本文所提出的剩余模量退化模型吻合较好,说明此模型适用于描述三维针刺SiO2f/SiO2复合材料的高温疲劳模量下降规律,对于疲劳寿命的预估具有一定参考价值。