空心铁基碳纤维复合材料的制备及吸波性能

马茜,强荣*,邵玉龙,杨啸,薛瑞,陈博文

(1.中原工学院 纺织学院,郑州 450007;2.黄河科技学院 工学部,郑州 450007)

随着5G通讯的快速发展,各种无线设备和电子信息技术得到广泛应用,由此而来的电磁干扰和辐射污染严重影响高精电子设备和人类的生活环境[1]。微波吸收材料(Microwave absorbption materials)能够将电磁能转化为热能或其他形式的能量,有效消除了电磁污染,是备受研究者青睐的防辐射材料[2]。

在众多种类的吸波材料中,磁性碳基吸波材料可提供磁-介电双损耗机制,磁性组分如Fe、Co、Ni等及其氧化物具有高饱和磁化强度,碳材料具有高热稳定性、耐腐蚀性、低密度、介电特性可调等优势[3-5],因此,磁性碳基吸波材料被广泛应用于吸波领域。Chen等[6]通过静电纺丝和高温热处理技术制备了镍铁纳米颗粒嵌入氮掺杂碳纤维材料(NiFe@NCFs),复合材料在厚度为1.45 mm时有效吸收带宽可达4.6 GHz,其优异的吸波性能归因于材料强磁电协同能力及适宜的阻抗匹配。Liang等[7]利用金属有机框架衍生法获得堆叠CoxNiy@C 纳米片,通过调节原料中Co2+/Ni2+比例可有效调控钴镍合金成分,复合材料微波响应良好,其有效吸收频带可覆盖Ku波段。Huang等[8]通过高温爆破策略制备CoFe纳米粒子修饰的分级多孔碳海绵,材料在12.08 GHz最大反射损耗可达-57.7 dB,X 射线吸收光谱分析证实金属簇和碳基体间的相互作用及电子耦合作用能够极大改善材料的电磁波吸收性能。由此可见,磁性碳基吸波材料中磁性组分与碳组分间的界面极化、传导网络、磁耦合和磁电协同作用等组合效应可以显著提高电磁波吸收性能[9]。然而,目前磁性碳基吸波材料的制备方法相对复杂,吸波材料产率较低,因此通过更温和、简易的方法开发低成本磁性碳基吸波材料十分必要。

近年来,生物质衍生法得到广泛关注,植物或动物的副产品经高温碳化处理可得到碳骨架材料,如核桃壳[10]、亚麻[11]、茶花、纤维素[12]、葡萄[13]等,由于生物质材料来源于大自然,亦被认为是一种环境友好的合成方法。Wang等[14]以丝瓜海绵为碳源获得3D多孔碳/Fe3O4@Fe复合材料,材料表现出优异的吸波性能,厚度为2 mm时,反射损耗(RL)可达-49.6 dB,有效吸收带宽(RL≤10 dB)为5.0 GHz (13~18 GHz);得益于铁基碳材料良好的吸波特性,在此基础上,该课题组以麦秸为碳源,FeCl3·6H2O为磁调节剂,采用溶胶-凝胶和碳化工艺相结合的方法原位合成了一种新型的3D互连多孔磁性碳泡沫,在泡沫形成过程中,蒸汽爆破麦秸中的木质纤维素转化为具有分层多孔结构的相互连接的碳片网络,FeCl3·6H2O 转化为磁性纳米颗粒并均匀嵌入多孔碳泡沫中,得到Fe-FexOy/C多孔复合材料,特殊的碳泡沫结构为电磁波衰减提供适宜的电传导网络,在增强吸波性能的同时有效降低了材料密度,值得注意的是,蒸汽爆破过程中容易形成发酵抑制物,需进行复杂的二次处理以提纯。综上,以Fe-FexOy为磁组分的磁性碳基复合材料具有一定的电磁波吸收潜能,且多孔结构对于进一步提升材料的吸波性能大有裨益,如何采用更简易的方法制备多孔磁性Fe-FexOy/C复合材料是值得关注的问题。

本文以固有空心结构的杨絮为生物质碳源,以FeCl3·6H2O为磁调节剂,采用多次吸附、高温退火等方法制备了一种具有中空管状结构的磁性碳基复合材料,为宽频磁性碳基吸波材料的合成提供了借鉴。

1 实验部分

1.1 原材料

杨絮,豪州市康美中药城;2-甲基咪唑,规格≥99.0%,阿拉丁试剂公司;FeCl3·6H2O,分析纯,阿拉丁试剂公司;无水乙醇(规格≥99.5%)、工业乙醇、去离子水(规格≥99.5%),天津富宇精细化工有限公司;氩气,规格≥99.9%,河南源正特种气体有限公司。

1.2 试样制备

用工业乙醇和去离子水将杨絮洗涤以除去杂质,45℃烘干备用;6 g FeCl3·6H2O溶解于80 mL无水乙醇中,室温下搅拌10 min,加入0.1 g洗净的杨絮,再将混合溶液在室温下搅拌15 min,使铁离子充分吸附于杨絮纤维表面。用镊子取出杨絮放置于培养皿内,上述步骤重复3次后于45℃真空干燥一夜,得到Fe3+/杨絮前驱体。

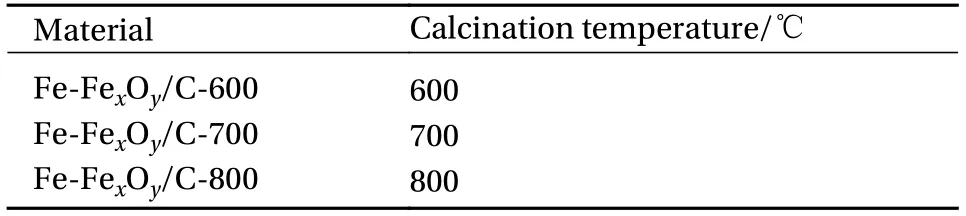

Fe3+/杨絮前驱体置于管式炉中高温煅烧,气氛为氩气(Ar),升温速率为5℃/min,煅烧温度分别为600℃、700℃、800℃,高温保持2 h后自然冷却,得到Fe-FexOy/C复合材料,见图1,命名为Fe-FexOy/C-600、Fe-FexOy/C-700和Fe-FexOy/C-800,见表1。

表1 不同煅烧温度后的样品Table 1 Samples after different calcination temperatures

图1 Fe-FexOy/C复合材料制备流程图Fig.1 Preparation flow chart of Fe-FexOy/C composites

1.3 表征与测试

实验采用日本HITACHI公司扫描电子显微镜(S-4800型),调整放大倍数可以观察到样品的形貌和结构。

X射线衍射(XRD)采用日本理学公司X射线衍射分析仪(U1tima IV,日本,Cu-Kα辐射),可以定性分析样品的物相,从表征图中得到晶体中原子的分布。

热重测试采用德国NETZSCH公司热重分析仪器(TG,209 FI Iris)。通过热重分析材料的热稳定性,确定煅烧温度及分析物理化学反应。

X射线光电子能谱分析仪(XPS)采用美国热电公司(ESCALAB 250Xi)用来测定材料中元素构成及其中所含元素化学态和电子态的定量能谱技术。

磁性测试采用美国Lake Shore公司振动样品磁强针,对材料的磁特性进行分析。

电磁参数分析采用美国安捷伦公司网络矢量分析仪,可获得样品在不同频率下介电常数及复磁导率的变化,进而分析吸波性能。

2 结果与讨论

2.1 Fe-FexOy/C复合材料物相和形貌

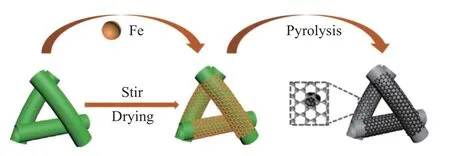

图2是不同煅烧温度下Fe-FexOy/C复合材料的XRD图谱,可以看出3个温度的样品在2θ=44.9°、65.3°、82.7°处均出现特征衍射峰,分别对应体心立方结构(bcc) α相Fe (PDF#06-0696)的(110)、(200)、(211)晶面,位于2θ=30.1°、35.4°、37.0°、43.0°、53.4°、56.9°、62.5°的衍射峰分别对应Fe3O4(PDF#19-0629)的(220)、(311)、(222)、(400)、(422)、(511)、(440)晶面。除此以外,位于2θ=35.9°、41.7°、60.6°、72.6°、76.4°的特征衍射峰对应FeO (PDF#06-0615)的(111)、(200)、(220)、(311)、(222)晶面。这证实在碳化过程中,部分Fe3+离子被碳还原为单一Fe[14]。杨絮由纤维素大分子构成,并且含有一定量油脂,部分含氧基团与Fe3+结合,在不同的碳热还原温度下就会产生不同价态的含铁氧化物。

图2 Fe-FexOy/C复合材料的XRD图谱Fig.2 XRD patterns of Fe-FexOy/C composites

Fe-FexOy/C-600中Fe的特征峰较另外两个样品特征峰十分微弱,说明Fe-FexOy/C-600中Fe的结晶度很低,以Fe3O4和FeO的形式存在。根据Scherrer公式[15],衍射峰的半峰宽会随着晶体的平均晶粒尺寸的增大而减小。Fe的(110)晶面对应的衍射峰的半峰宽有着细微的差异,并且是按照Fe-FexOy/C-700、Fe-FexOy/C-800的顺序增加,表明Fe纳米颗粒的平均晶粒尺寸不断减小。Fe-FexOy/C-800样品的特征峰较另外两个温度的样品更加尖锐,说明这个温度的样品中Fe的结晶度最高。研究表明,Fe3O4在700℃、800℃的条件下会转化为单质Fe[13]。Fe和FexOy及碳基底之间形成大量异质界面,增加界面极化的强度,Fe和FexOy的铁磁性强弱不同,也会影响复合材料的吸波性能。

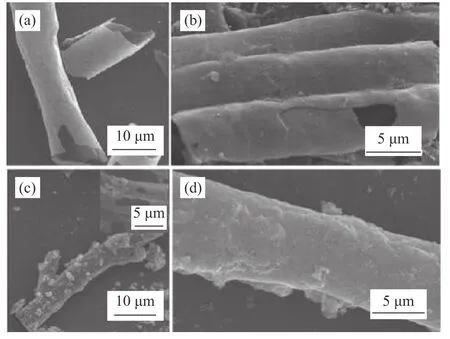

图3为前驱体和Fe-FexOy/C复合材料的SEM图像,由图可知,杨絮为空心纤维管状结构,表面光滑,粒径约10 µm;经铁盐负载和高温退火后,Fe-FexOy/C复合材料仍保持空心纤维管状结构,纤维管表面变得粗糙,即Fe-FexOy纳米粒子负载于纤维管表面,呈不规则的块状结构;此外,高温退火后,空心管有一定程度的收缩,纤维直径约7 µm。特殊的空心管状结构会降低复合材料的密度,亦可为电磁波衰减提供适宜的反射、折射空间,增强电磁波损耗。

图3 杨絮前驱体(a)、Fe-FexOy/C-700复合材料(b)、Fe-FexOy/C-600复合材料(c)、Fe-FexOy/C-800复合材料(d)的SEM图像Fig.3 SEM images of poplar flock precursors (a),Fe-FexOy/C-700 composites (b),Fe-FexOy/C-600 composites (c),Fe-FexOy/C-800 composites (d)

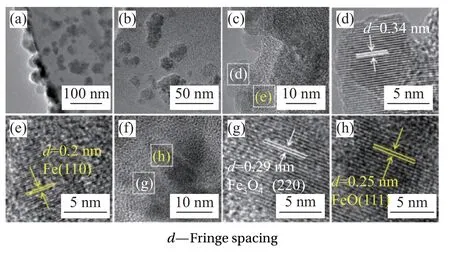

由图3(b)~3(d)可以看出,煅烧后的杨絮纤维完整保存了中空管状结构。为了进一步探究Fe-FexOy/C复合材料的的内部结构,对600~800℃热解的样品进行TEM测试。图4(a)~4(h)为Fe-FexOy/C-600的TEM图像,可以清晰地观察到Fe-FexOy纳米颗粒不连续分散负载在杨絮纤维表面。高分辨透射图显示其负载的金属纳米粒子具有清晰的晶格条纹。条纹间距(d)为0.20 nm的晶格条纹对应的具有体心立方结构(bcc)金属Fe的(110)晶面,条纹间距为0.29 nm的晶格条纹对应Fe3O4的(220)晶面,条纹间距为0.25 nm的晶格条纹对应FeO的(111)晶面。此外,Fe-FexOy/C-600中的碳具有条纹间距为0.34 nm的晶格条纹,表明其为石墨化碳。这些复杂多样的组分及石墨化碳对于提高Fe-FexOy/C-600的吸波性能非常有帮助。中空的管状结构还有利于增强阻抗匹配和衰减能力[16]。

图4 Fe-FexOy/C-600复合材料的TEM图像Fig.4 TEM images of Fe-FexOy/C-600 composite

2.2 Fe-FexOy/C复合材料组分分析

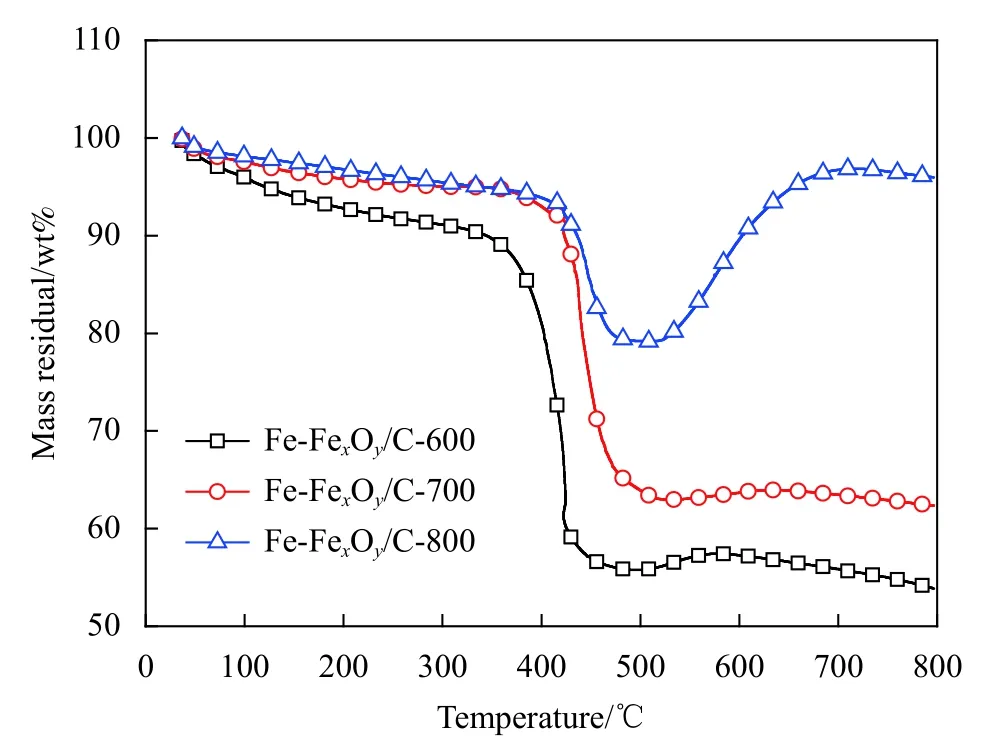

TG测试用来确定样品中的相对碳含量,如图5所示。2.1节证实Fe-FexOy/C-600为FeO、Fe3O4,Fe-FexOy/C-700为Fe和Fe3O4,Fe-FexOy/C-800为Fe,除此之外Fe-FexOy/C复合材料中还含碳、物理吸附水等组分。金属Fe、Fe3O4和FeO在800℃的空气氛围下会被氧化成Fe2O3,碳组分和氮组分与空气中的氧气反应,测试完毕剩余物的质量即为Fe2O3的质量。Fe-FexOy/C-600、Fe-FexOy/C-700有相似的热失重行为,而Fe-FexOy/C-800与另外两个样品差异较大。Fe-FexOy/C-600、Fe-FexOy/C-700、Fe-FexOy/C-800分别在0~350℃、0~420℃、0~420℃区间内有轻微失重现象,这归因于样品中物理吸附水的去除。

图5 Fe-FexOy/C复合材料的TG曲线Fig.5 TG curves of Fe-FexOy/C composites

Fe-FexOy/C-600、Fe-FexOy/C-700分别在350℃和420℃开始剧烈失重,Fe-FexOy/C-800在420℃开始剧烈失重,这是复合材料中的碳在高温空气下被迅速燃烧,直至800℃后趋于稳定。Fe-FexOy/C-600、Fe-FexOy/C-700在500~600℃区间的轻微增重现象则是由于Fe和FeO的氧化。Fe-FexOy/C-800由于Fe的快速氧化导致从550℃开始急剧增重,直至800℃到达稳定。结合XRD测试结果,这种差异来源于Fe-FexOy/C-800中只含有Fe。结果表明,随着温度的升高,相对碳含量逐渐降低,相对金属含量逐渐升高。

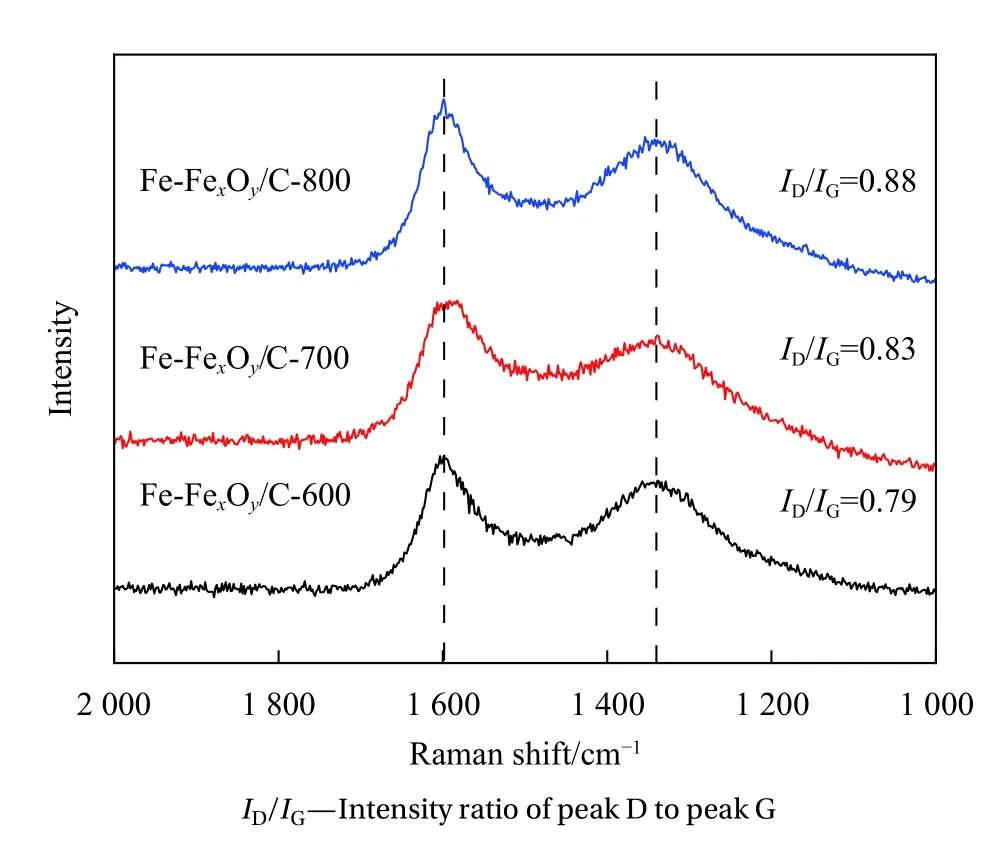

材料中碳组分的石墨化程度会对其介电损耗和电磁波吸收性能产生重要的影响,较高石墨化程度可以增强碳组分的电导损耗[17]。用Raman对Fe-FexOy/C复合材料的石墨化程度进行分析,如图6所示,在 1 350 cm-1(D带)和 1 590 cm-1(G带)出现两个明显的峰,D峰与G峰的强度比值(ID/IG)常用来表征碳材料的石墨化程度[18]。前期研究发现,D峰来自于面外A1g振动模式,只存在于非结晶的无定形碳中,而G峰由碳原子在sp2杂化位点的拉伸振动产生。Fe-FexOy/C-600、Fe-FexOy/C-700和Fe-FexOy/C-800的ID/IG值分别为0.79、0.83和0.88,ID/IG值随温度升高而增大。由高分辨TEM图像(图4)中清晰的晶格条纹可以确认Fe-FexOy/C复合材料中的碳为结晶度较高的石墨化碳。表明随着温度的升高,碳组分的相对石墨化程度逐渐升高。相对石墨化程度高的其导电性高,从而对介电损耗能力产生影响。

图6 Fe-FexOy/C复合材料的Raman图谱Fig.6 Raman patterns of Fe-FexOy/C composites

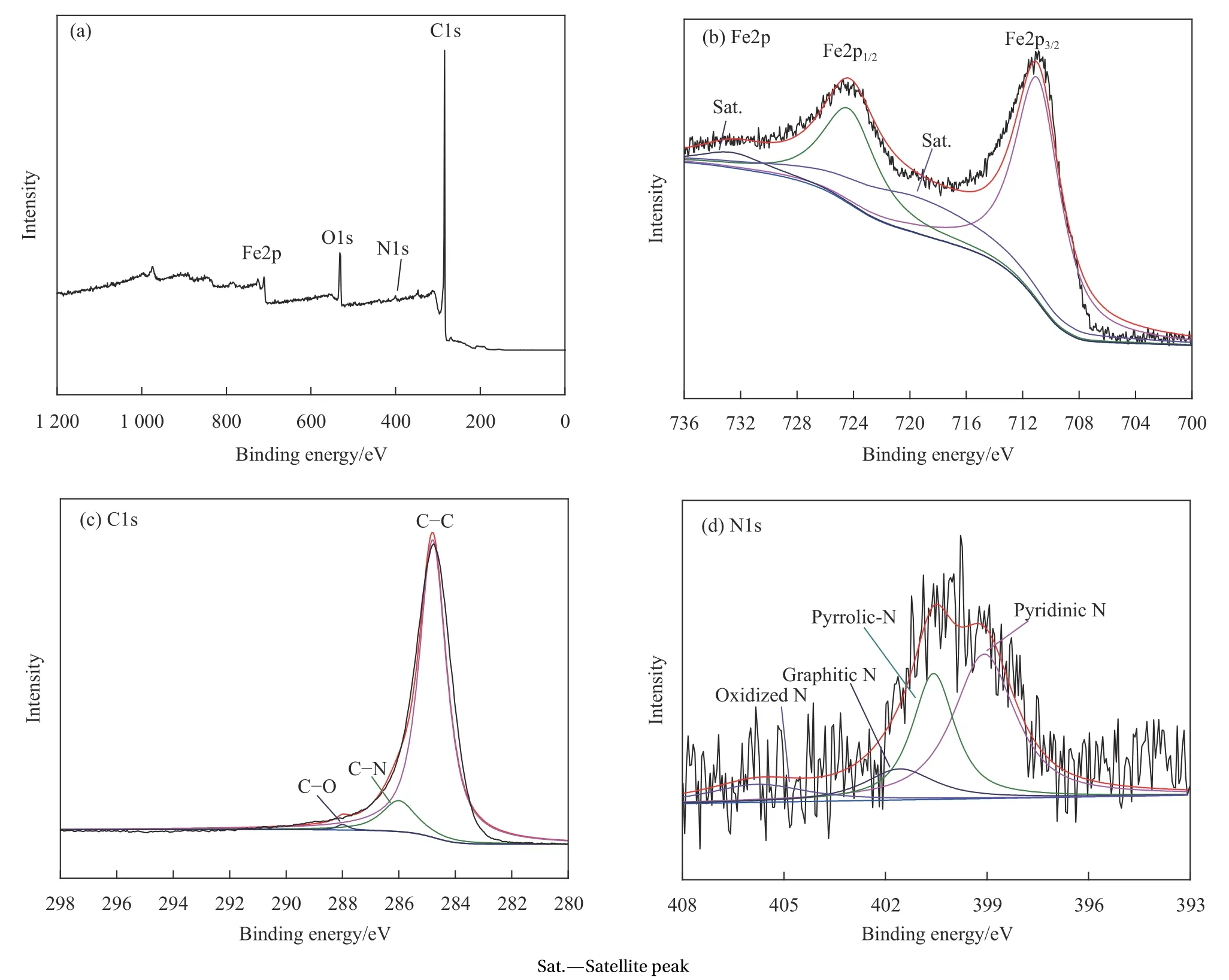

XPS用于对材料表面元素的组分及含量进行分析,Fe-FexOy/C-600做XPS测试和分析,以获得其表面的元素表征。图7(a)为Fe-FexOy/C-600的Fe、C、N、O高分辨XPS光谱。N、O元素均来源于组成杨絮的纤维素大分子。Fe2p的XPS精细谱如图7(b)所示,位于710.9 eV和724.3 eV的峰,分别对应Fe2p3/2和Fe2p1/2轨道,而以718.9 eV和732.6 eV为中心的峰是卫星峰[19]。三价铁峰面积(SFe3+)数值为27 839.21259,二价铁(SFe2+)峰面积数值为15 763.3225,零价铁峰面积(SFe0)数值为8 879.1284。可得出计算Fe不同价态含量的3个公式[16,20]:

图7 Fe-FexOy/C-600复合材料的XPS总谱图(a)、Fe1s (b)、C1s (c)、N1s (d)Fig.7 XPS total spectrum (a),Fe1s (b),C1s (c),N1s (d) of Fe-FexOy/C-600 composites

计算得出,三价铁含量为53%,二价铁含量为30%,零价铁含量为17%。在核心层XPS C1s图谱中(图7(c)),位于284.5 eV的强峰对应石墨碳,而以286.8 eV和287.8 eV为中心的峰则来自于纤维素大分子中的C-N键和C-O键。核心层XPS N1s谱被反卷积为4个峰,结合能分别为399.1、400.6、401.16和405.7 eV,分别归属于吡啶N、吡咯N、石墨N和氧化N (图7(d))[21]。杨絮的纤维素大分子中自有的N元素很好地掺杂到碳里面,使Fe-FexOy/C复合材料出现极性共价键和缺陷,形成偶极子,为偶极取向极化弛豫提供了一个良好的平台,有利于复合材料的介电常数和介电性能的提升。

2.3 Fe-FexOy/C复合材料磁性分析

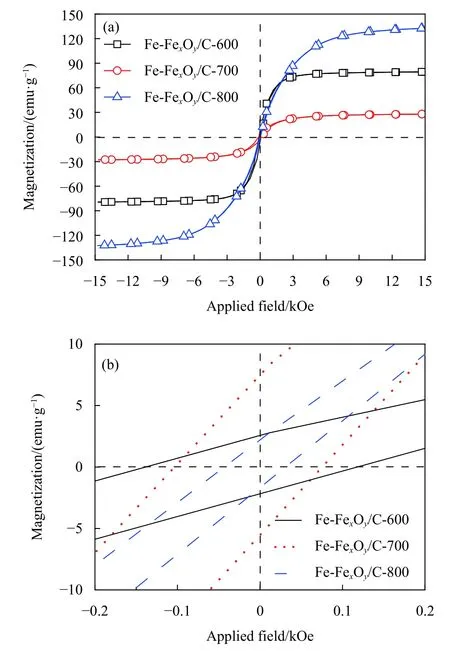

通过振动样品磁强计可以测定Fe-FexOy/C复合材料的饱和磁化强度(Ms)和矫顽力(Hc),从而反映出磁性强弱,Fe、FeO、Fe3O4这3种磁性组分共同影响材料的磁损耗能力。图8为Fe-FexOy/C-600、Fe-FexOy/C-700、Fe-FexOy/C-800复合材料的磁滞回线,Fe-FexOy/C-600、Fe-FexOy/C-700、Fe-FexOy/C-800的饱和磁化强度分别为27.1、78.4和132.7 emu/g。TG测试结果分析表明Fe-FexOy/C复合材料的相对碳含量随着温度的上升而减小,相对Fe和FexOy的含量会随着温度的上升而增加,优异的阻抗匹配与Fe的掺杂有关[20]。研究得出3种金属组分磁性强弱顺为Fe>FeO>Fe3O4[13],故含有Fe组分最多的Fe-FexOy/C-800饱和磁化强度最强。图8(b)为图8(a)的局部放大图,Fe-FexOy/C-600、Fe-FexOy/C-700、Fe-FexOy/C-800的Hc值分别为28.6、75.3和116.1 Oe,这与Ms变化趋势一致。Hc值大小变化与材料中磁性组分的种类有关,零价铁的Hc值大于铁的氧化物的Hc值。

图8 Fe-FexOy/C复合材料的磁滞回线图(a)和局部放大图(b)Fig.8 Magnetic hysteresis loop (a) and partial enlargement (b) of Fe-FexOy/C composites

2.4 电磁参数分析

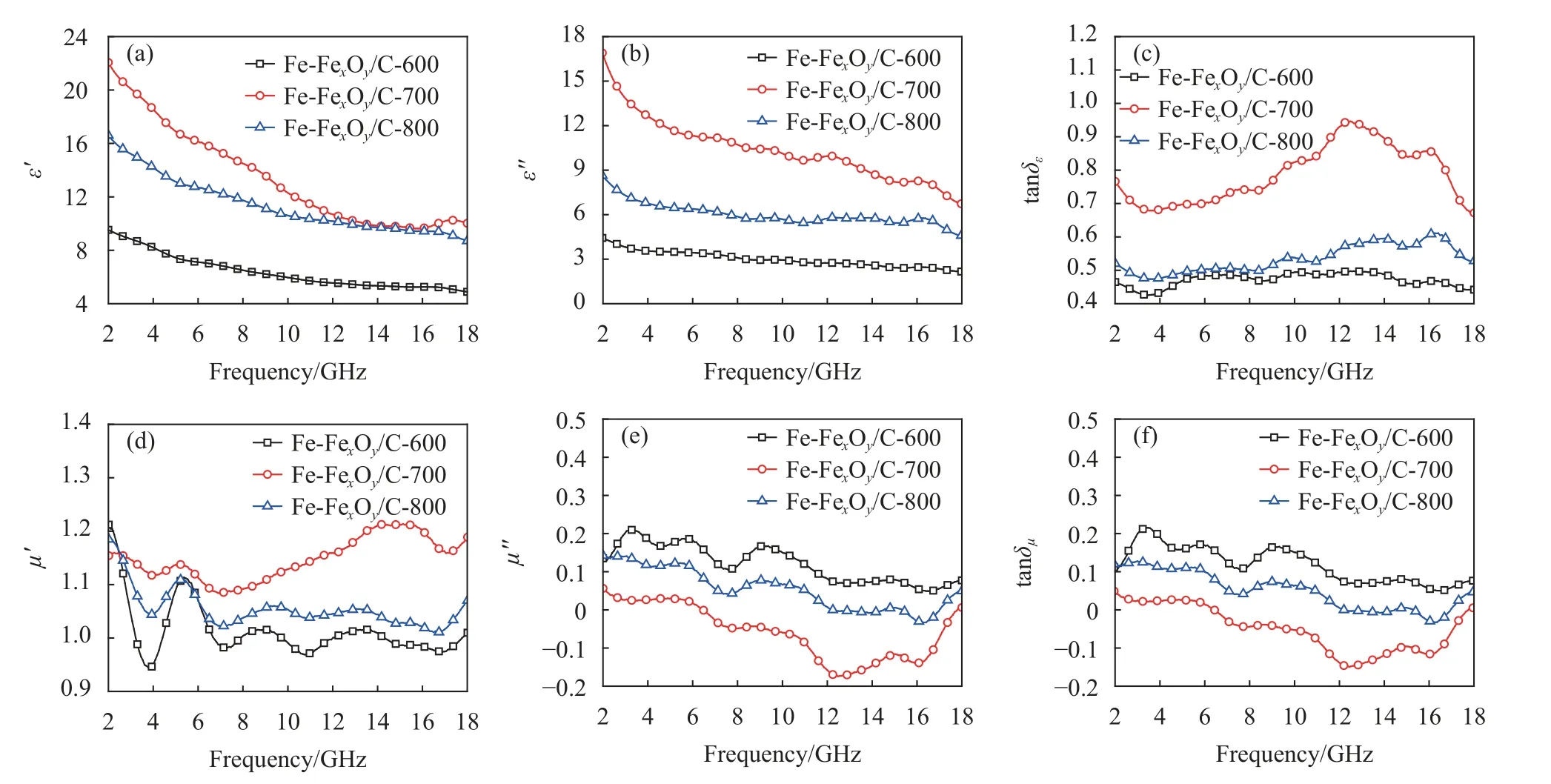

介电常数(εr=ε'r-jε'r')和复磁导率(µr=µ'r-jµ'r')是决定材料电磁波性能的两个重要参数[17]。其中ε'r为介电常数实部;ε'r'为介电常数虚部;µ'r为复磁导率实部;µ'r'为复磁导率虚部。根据德拜理论和自由电子理论,介电常数主要受到材料导电性和极化弛豫的影响[22-23]。图9(a)、图9(b)为Fe-FexOy/C复合材料在2.0~18.0 GHz范围内的介电常数实部和虚部,材料均表现出典型的频散行为[24-25],如Fe-FexOy/C-600的介电常数实部从2.0 GHz处的的9.6下降到18.0 GHz处的4.8,介电常数虚部则是从2.0 GHz处的4.4下降到2.0。图9(a)表明,介电常数实部数值大小顺序为Fe-FexOy/C-700>Fe-FexOy/C-800>Fe-FexOy/C-600,虚部变化规律与实部相同。介电常数实部和虚部的增加主要是由于碳组分的相对含量和相对石墨化程度,TG测试结果显示样品相对碳含量的大小随着温度的上升而减小,这与介电常数变化规律相悖。产生这种差异的原因是:介电常数受温度影响较大,随温度的升高而增大,Fe-FexOy/C-600中的碳多为无定形碳,Fe-FexOy/C-700、Fe-FexOy/C-800中的碳多为石墨化碳,相对石墨化程度更高的样品,其介电常数更高[26]。Fe也有导电性,同样会提高材料的介电损耗能力。

图9 Fe-FexOy/C复合材料的介电常数实部ε' (a)、介电常数虚部ε'' (b)、介电损耗正切值tanδε (c)、复磁导率实部µ' (d)、复磁导率虚部µ'' (e)、复磁损耗正切值tanδµ (f)Fig.9 Real part of the dielectric constant ε' (a),imaginary part of the dielectric constant ε'' (b),dielectric loss tangent tanδε (c),complex magnetic permeability real part µ' (d),complex magnetic permeability imaginary part µ'' (e),complex magnetic loss tangent tanδµ (f) of Fe-FexOy/C composite

介电损耗角(tanδε=ε'r'/ε'r),由介电常数实部和虚部计算得来,用于衡量介电损耗能力的大小,复合材料介电损耗角正切值的增大,表明介电损耗能力的增强。如图9(c)所示,Fe-FexOy/C-700的介电损耗能力最强。且Fe-FexOy/C-600、Fe-FexOy/C-700、Fe-FexOy/C-800在低频(2~8 GHz)和高频(10~18 GHz)皆出现共振峰,有助于产生介电损耗,与最大反射损耗也有联系。众所周知,介电损耗主要来源于电导损耗和极化损耗,而极化弛豫可划分为偶极取向极化和界面极化,纤维素大分子中的N使碳组分中的缺陷和束缚电子增加,导致偶极取向极化提升[27-28],此外,中空管状的纤维结构会相互交联构成导电网络;高导电率又有助于提升介电常数虚部,Fe、FeO和Fe3O4的加入增加了大量的异质界面,增加了界面极化的强度。因此,电导损耗、偶极取向极化、界面极化共同作用于提升Fe-FexOy/C复合材料的介电常数[28]。

图9(d)~9(f)是Fe-FexOy/C复合材料的复磁导率,复磁导率的实部(µ'r)代表材料储存磁能量的能力,复磁导率的虚部(µ'r')则代表材料消耗磁能量的能力[29]。如图9(d)~9(e)所示,Fe-FexOy/C-600、Fe-FexOy/C-700、Fe-FexOy/C-800在2~7 GHz的范围内皆出现了共振行为,Fe-FexOy/C-700的共振峰较弱,Fe-FexOy/C-700在13~16 GHz阶段还出现了一个宽峰,整体表现出较平稳的趋势。Fe-FexOy/C-700储存磁能量的能力最强,Fe-FexOy/C-600和Fe-FexOy/C-800次之,但是不同样品之间这种能力大小的差异不是很大。复磁导率虚部的变化规律与实部相反,Fe-FexOy/C-600的复磁导率虚部值最大,虚部曲线大体上呈现减小的趋势,在不同频率段还出现了宽峰。这主要是由于Fe-FexOy/C-600样品中磁性组分较多,磁性组分的增多会增强铁及铁的氧化物纳米颗粒之间的磁耦合作用,从而拉高磁导率虚部[30-31]。

此外,在外加交变电磁场下,碳壳中自由电子的流动会产生交变电场,根据麦克斯韦方程[29],这种交变电场继而又产生一个衍生磁场,这个衍生磁场会沿着入射电磁波的反方向辐射磁能量,较高的电磁场频率会加剧这种情况的发生,因此样品导电性的提升也会作用于磁导率虚部的降低,但是复合材料的磁损耗并不能抵消磁能辐射,因此会出现负的磁导率虚部和正切值[32]。这就与介电常数测试结论对应,具有较高介电常数的Fe-FexOy/C-700样品反而具有最低的复磁导率虚部值。磁损耗角正切值(tanδµ=µ'r'/µ'r) (图9(f))曲线用以探究Fe-FexOy/C的磁损耗能力。可以观察到样品的磁损耗角正切和磁导率虚部的变化规律一致[33],可知Fe-FexOy/C-600的磁损耗能力较强。

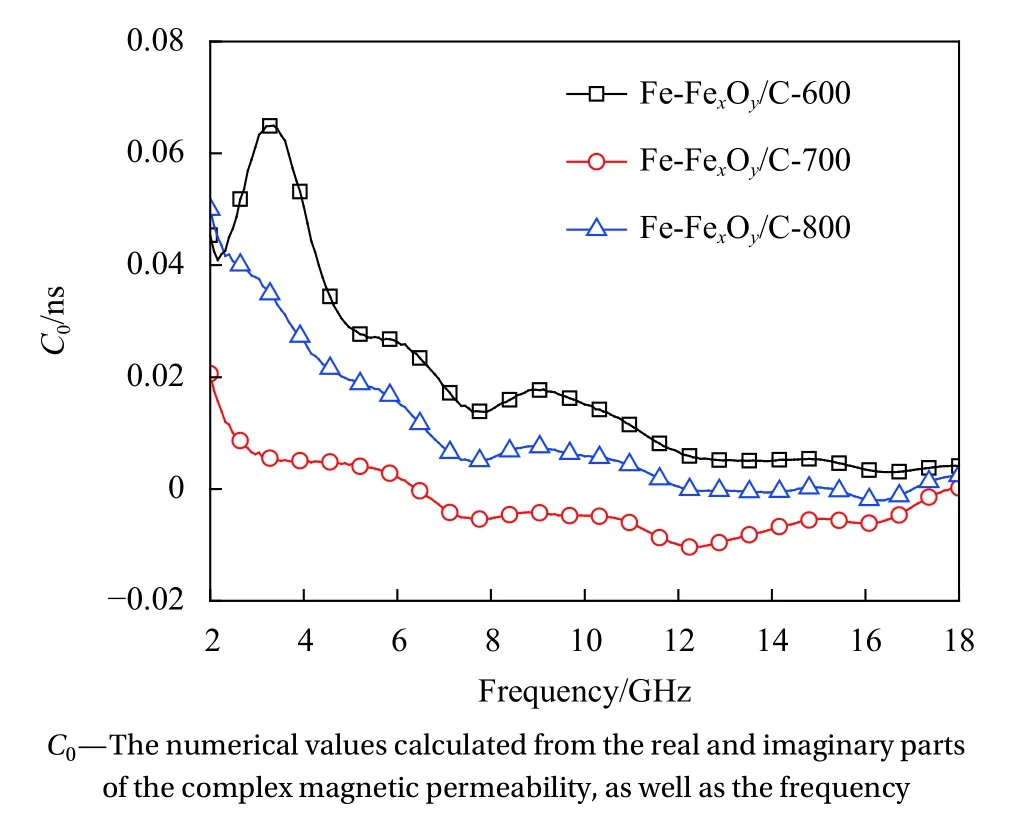

为了进一步探究Fe-FexOy/C复合材料具体的磁损耗机制,绘制出了C0曲线,公式如下:

式中,f代表频率。

磁损耗一般是由畴壁共振、磁滞损耗、涡流效应和自然铁磁共振4部分组成[34],畴壁共振和磁滞损耗主要存在于弱场或低频范围内。若入射电磁波的磁损耗主要来自于自然铁磁共振,则会产生高频率依赖的C0值,否则在某些频率区间近似为常数。如图10所示,Fe-FexOy/C的C0值在2~18 GHz内不断变化,整体呈现下降趋势,这表明复合材料的磁损耗由涡流效应和自然铁磁共振组成,磁导率虚部(图9(e))出现的多重共振峰也能证明铁磁共振的存在,其中2~8 GHz范围内的共振峰来自自然铁磁共振,9~18 GHz范围内的共振峰来源于交换铁磁共振[35]。

图10 Fe-FexOy/C复合材料C0的曲线Fig.10 C0 curves of Fe-FexOy/C composites

2.5 Fe-FexOy/C复合材料吸波性能分析

基于上述电磁参数,由下式计算得到Fe-FexOy/C复合材料的反射损耗特性:

式中:Zin代表材料的输入阻抗;RL为反射损耗(dB)。

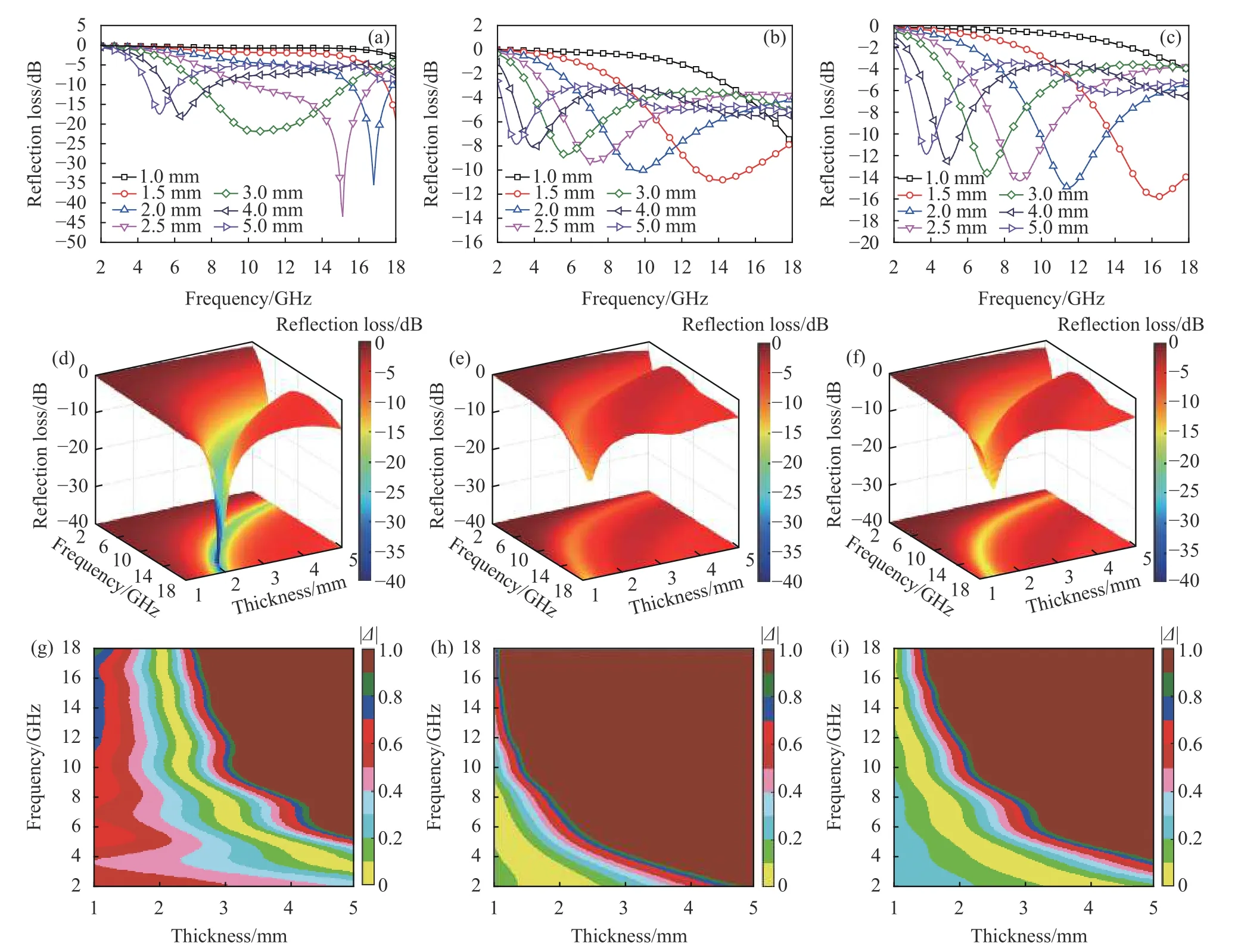

图11(a)~11(f)为Fe-FexOy/C复合材料的反射损耗图。可以看出,它们均表现出了明显的反射损耗特性,数据显示:Fe-FexOy/C-600在厚度为3 mm时,其有效吸收频带可达到8.4 GHz (7.2~15.6 GHz),厚度为2.5 mm时达到最大反射为-43.5 dB (15.1 GHz)。Fe-FexOy/C-700和Fe-FexOy/C-800的最大反射损耗较低,分别为-11.02 dB(13.98 GHz)和-15.89 dB (16.11 GHz),有效吸收频带也低于Fe-FexOy/C-600,分别是2.84 GHz和3.57 GHz,因此Fe-FexOy/C-600具有更优异的吸波性能。

图11 Fe-FexOy/C-600、Fe-FexOy/C-700、Fe-FexOy/C-800的二维反射损耗((a)~(c))、三维反射损耗((d)~(f))、阻抗匹配图((g)~(i))Fig.11 2D reflection loss ((a)-(c)),3D reflection loss ((d)-(f)),and impedance matching diagram ((g)-(i)) of Fe-FexOy/C-600,Fe-FexOy/C-700,Fe-FexOy/C-800

为了衡量Fe-FexOy/C复合材料对于入射电磁波的综合衰减能力,由下式计算得到衰减因子α,c为电磁波在自由空间的传播速度:

图12为Fe-FexOy/C复合材料的衰减因子曲线,其中,Fe-FexOy/C-700具有最强的电磁波损耗能力,而Fe-FexOy/C-600展现了最佳的吸波性能,这主要由于材料的吸波性能由衰减因子和阻抗匹配共同决定。

阻抗匹配用于衡量电磁波能否最大限度进入材料内部[32],电磁波只有进入材料内部才能被衰减。这里引入Δ函数来区别材料的阻抗匹配特性,通常|Δ|的值越接近0,代表着更好的阻抗匹配特性。当|Δ|接近0的面积越大,材料的阻抗匹配特性越好。由下式计算出阻抗匹配因子,公式如下:

式中:d为厚度;K、M为常数。

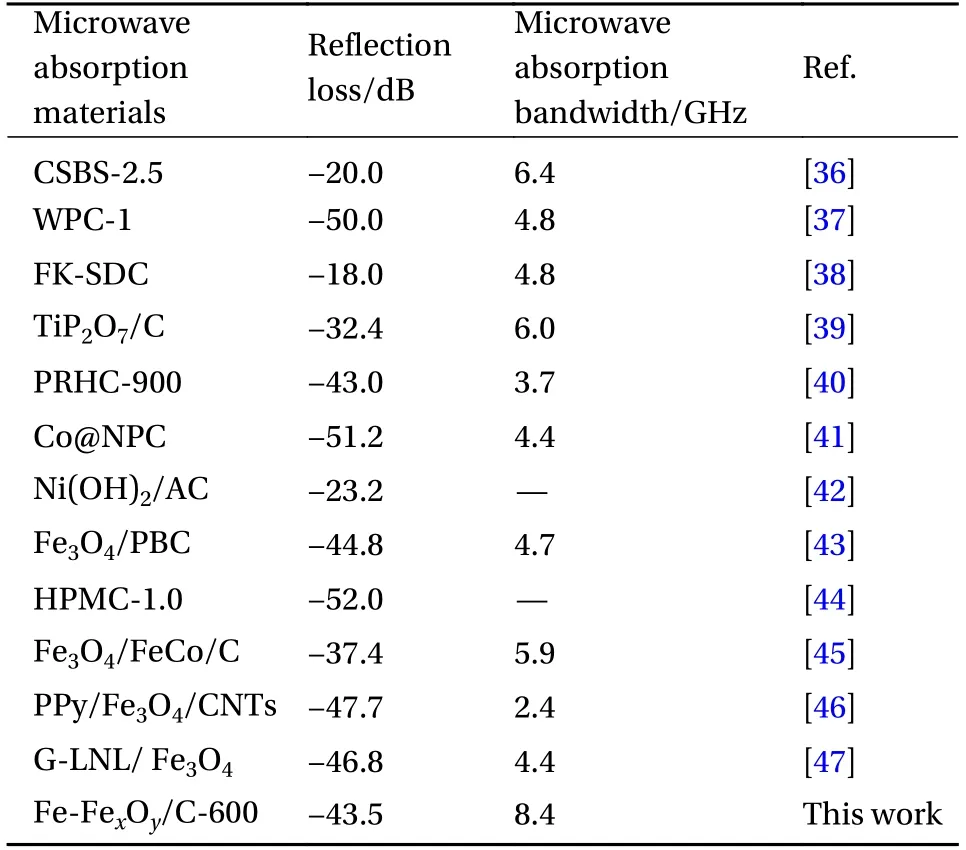

图11(g)~11(i)为Fe-FexOy/C复合材料阻抗匹配图。结果表明,Fe-FexOy/C-600复合材料接近|Δ|≤0.4的面积最大,它具有最优异的阻抗匹配特性。表2为往年类似生物质复合材料或Fe3O4和碳材料衍生的微波吸收材料与Fe-FexOy/C-600复合材料的对比,对比结果显示Fe-FexOy/C-600复合材料对比类似材料具有更优异的微波吸收性能。

表2 吸波性能对比Table 2 Comparison of wave absorption performance

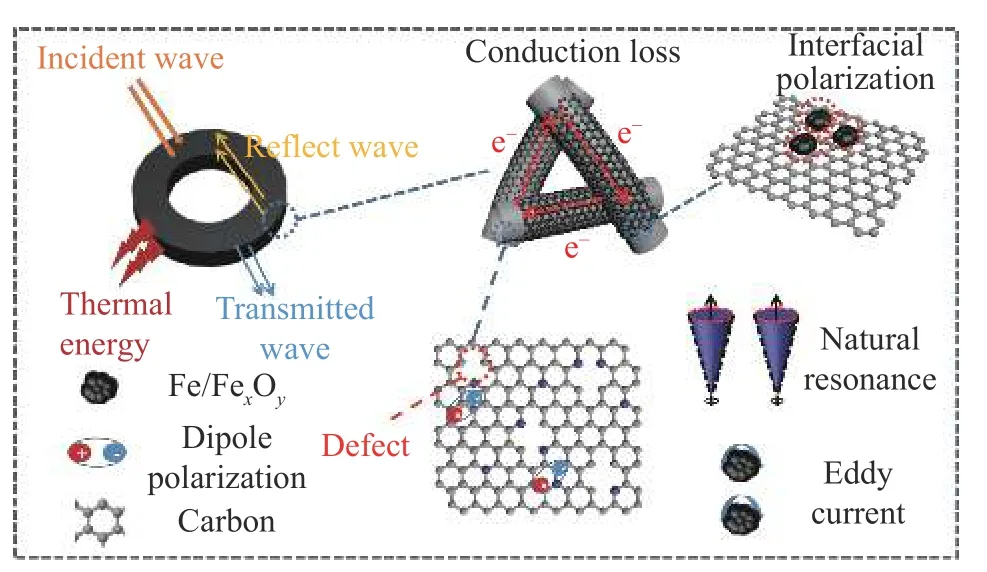

图13为复合材料的吸波机制图,Fe-FexOy/C复合材料展现了优异的吸波性能,得益于杨絮独特的中空管状结构带来的电磁波多重反射损失,不同界面和缺陷产生的界面极化、相互交联的纤维状碳基构建的三维导电网络的导电损失,Fe-FexOy/C颗粒的磁损失等,显著提高了复合材料的微波吸收性能。通过改变碳热还原温度,可以控制材料的介电损耗能力和磁损耗能力。

图13 Fe-FexOy/C复合材料的电磁波衰减机制Fig.13 Attenuation mechanism of electromagnetic waves in Fe-FexOy/C composites

3 结 论

综上,研究以空心杨絮纤维为载体,Fe3+为金属源,结合湿化学法吸附和高温碳热还原方法,获得了具有优异吸波性能的Fe-FexOy/C复合材料。测试结果表明,煅烧温度对铁氧化物成分产生影响,并具有明显的铁磁特性,且碳组分含量随温度升高而降低。吸收剂填料量为30wt%时,Fe-FexOy/C-600复合材料的最小反射损耗(RL)值可以达到-43.5 dB,在厚度为3 mm时,其有效吸收频带可达到8.4 GHz。复合材料优异的吸波性能归因于以下3个方面:(1) 杨絮纤维独特的中空管状结构带来的电磁波多重反射损失;(2) 相互交联的碳基三维导电网络提供的介电损耗及不同界面和缺陷产生的界面极化;(3) Fe-FexOy颗粒的磁损耗与介电-磁衰减的协效增强。预期研究成果将为磁性碳基吸波材料的研发和生物质衍生法的推广提供支持。