计及应力水平效应的复合材料剩余强度概率模型

马辉东,曾世龙,2,马强,白学宗,安宗文*

(1.兰州理工大学 机电工程学院,兰州 730050;2.甘肃省特种设备检验检测研究院 国家风电设备质量检验检测中心(甘肃),兰州 730050)

纤维增强复合材料在航空航天、风力发电等重大领域主承力部件(如风电叶片)上的广泛应用[1]、工程结构中材料设计许用值的逐渐提高[2]及越来越高的轻量化要求,使复合材料结构的疲劳问题不断显现[3-5]。然而,复合材料结构疲劳特性的数学表征却是一个极其复杂、耗财耗时的过程,主要原因有二:首先,复合材料的各向异性和不均匀性本质加剧了复合材料结构疲劳演化的复杂程度,其疲劳破坏归因于不同尺度上的多种损伤模式的扩展、耦合及累积效应[6];其次,组分材料、加工工艺及固有缺陷等(如纤维错位、空隙、未反应的树脂、残余应力等)的多样性使每个复合材料结构都具有独特的疲劳性能[7],且这些复材结构的疲劳演化过程与应力水平、应力比等加载条件直接相关。可见复合材料结构损伤模式、加工缺陷的多样性及损伤演化对加载条件的依赖性,使复合材料结构的数学表征极具挑战性。此外,由于不同复材结构的内部缺陷和铺层配置的差异性,其疲劳试验结果必然具有较强的分散性,因而复合材料疲劳的数学表征应采用统计学手段[8]。

通过对复合材料试样在恒幅正弦波载荷的激励下开展大量的疲劳试验研究发现,复合材料疲劳存在以下几点明显特征:(1) 复合材料试样的疲劳试验数据具有明显的统计特性[7];(2) 强度退化的突然死亡特征,即复合材料试样的强度在前约90%的载荷循环中平稳缓慢地下降,而在最后不到10%的载荷周期内,强度迅速退化至最大加载应力值并发生失效[9];(3) 刚度退化的快-慢-快三阶段特性[10];(4) 强度-寿命等秩假设的有效性[11],即静强度更高的试样也具有更长的疲劳寿命,发生失效时的剩余强度更高。为了降低表征复合材料疲劳的试验成本,研究者们分别基于强度退化和刚度退化提出了许多经验性的宏观唯象模型[4,7-8,10,12-16],相较于刚度退化模型,强度退化模型优势有二:首先,复合材料结构的剩余强度参数与其结构设计、可靠性分析等直接相关;其次,当剩余强度值退化至循环应力峰值时,试样发生破坏,因此,基于强度退化的模型拥有天然的失效判据[7]。Halpin等[17]率先提出了基于剩余强度退化的疲劳理论,在此基础上,大量强度退化式的疲劳模型被先后提出。然而,其中多数模型属于确定性模型,未计及复合材料疲劳数据的分散性和统计特征[18]。Passipoularidis等[19]基于大量的剩余强度试验数据,对比分析了文献中的几种经典剩余强度模型并得出结论:多数模型的预测依赖于大量的试验投入,且预测结果多不保守,从设计者的角度来看,Broutman等[12]的线性模型仍然是当前工程应用中的首选。此外,大量模型是基于特定的载荷状态(应力水平和应力比等)和铺层配置提出的,难以通用于其他载荷状态和铺层结构,这也是限制剩余强度类模型进一步应用的主要屏障[15]。为了克服这个不足,Shokrieh等[20]最先提出了一个通用型剩余性能退化模型,该模型能够预测任意应力比下单向层合板的疲劳行为。Stojković等[15]提出了一个考虑应力水平影响且独立于应力水平的通用型剩余强度模型,该模型能仅用一组模型参数预测多个应力水平下的剩余强度退化过程,能大大减少确定模型参数所需的试验投入,缺点在于所提出模型是一个确定性模型,未计及复合材料剩余强度的统计特征。而当前公开发表的考虑载荷因素影响(或者独立于载荷因素,即应力水平、应力比等)的通用型模型非常有限,因此,开发具有通用性的疲劳模型对于扩大其应用范围、降低试验成本都具有重大意义。此外,复合材料结构在实际服役时,必然承受由多个应力水平组成的变幅载荷,已有研究表明,变幅加载顺序的不同会直接影响复合材料结构的疲劳行为[7,21-23]。为了降低复合材料变幅疲劳响应的复杂性,大量研究将变幅范围限制在二级变幅加载(即只有高、低两个应力水平),并试图建模这种变幅顺序效应。Paepegem等[24]通过回顾一系列变幅疲劳试验发现,有一些试验结果表明:从低到高的加载顺序对复合材料试样的损伤比从高到低的加载顺序更严重,而另一些试验则得到相反的结论。变幅加载顺序的损伤无规律性给疲劳建模工作带来了严峻的挑战,因此,极有必要开发一个适用于变幅加载疲劳预测的模型,并验证其考虑变幅加载顺序的能力。

鉴于此,本文通过将一个概率型疲劳寿命模型耦合进剩余强度模型,提出一个计及应力水平效应的概率型剩余强度模型;再利用文献中的疲劳试验数据,从恒幅和变幅两个角度出发,验证所提模型的准确性、适用性和统计性,从而降低确定剩余强度模型参数所需的试验成本,提高模型的通用化程度。

1 纤维增强复合材料的剩余强度

1.1 恒幅加载下复合材料的剩余强度

基于D'Amore[9]提出的幂律模型(如下式所示),推导同时适用于恒幅与变幅加载预测的剩余强度模型:

式中:σR表示n次循环之后的试样剩余强度;a和b表示给定加载条件下的正模型常数。首先,假设正参数b取决于所关注的材料类型与加载模式,其次,在假设正参数a与加载幅值Δσ间的线性关系(比例因子a0)的基础上,即a=a0Δσ=a0σmax(1-R)可将上述基础模型演化为考虑了应力比R的新模型,如下式所示:

式中:σ0表示材料的试验静强度;σmax表示循环应力峰值,代表应力水平;α和β是模型参数:

本文在进行模型推导时存在如下的3个假设:

假设1:当材料的剩余强度退化到最大应力水平值时试样发生破坏,即σR=σmax,则可建立材料静强度与疲劳寿命间的定量关系:

式中,σ0N表示根据疲劳寿命N计算得到的材料静强度,以下简称计算静强度。进一步对上式进行简单的代数变换即可得到考虑应力比影响的应力-寿命(S-N)曲线表达式:

假设2:复合材料试样静强度的分布特性可用两参数威布尔分布描述,则试样的静强度分布函数为

式中:P表示事件概率;χ表示任意实数;γ 是威布尔分布的尺度参数;δ是威布尔分布的形状参数。

假设3:强度-寿命等秩,式(4)也可证明该假设的合理性,给定加载条件即最大应力水平和应力比,则可根据疲劳寿命值反算出试样的静强度值。根据强度-寿命等秩假设,可推导出试样疲劳寿命的分布函数为

根据上式即可得到给定失效概率F(N*)的疲劳寿命N*的计算公式:

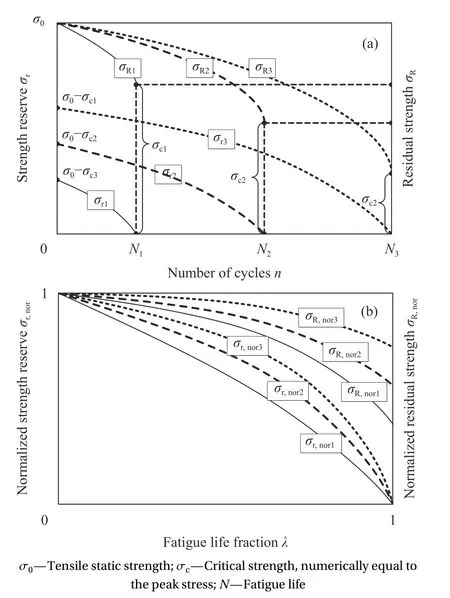

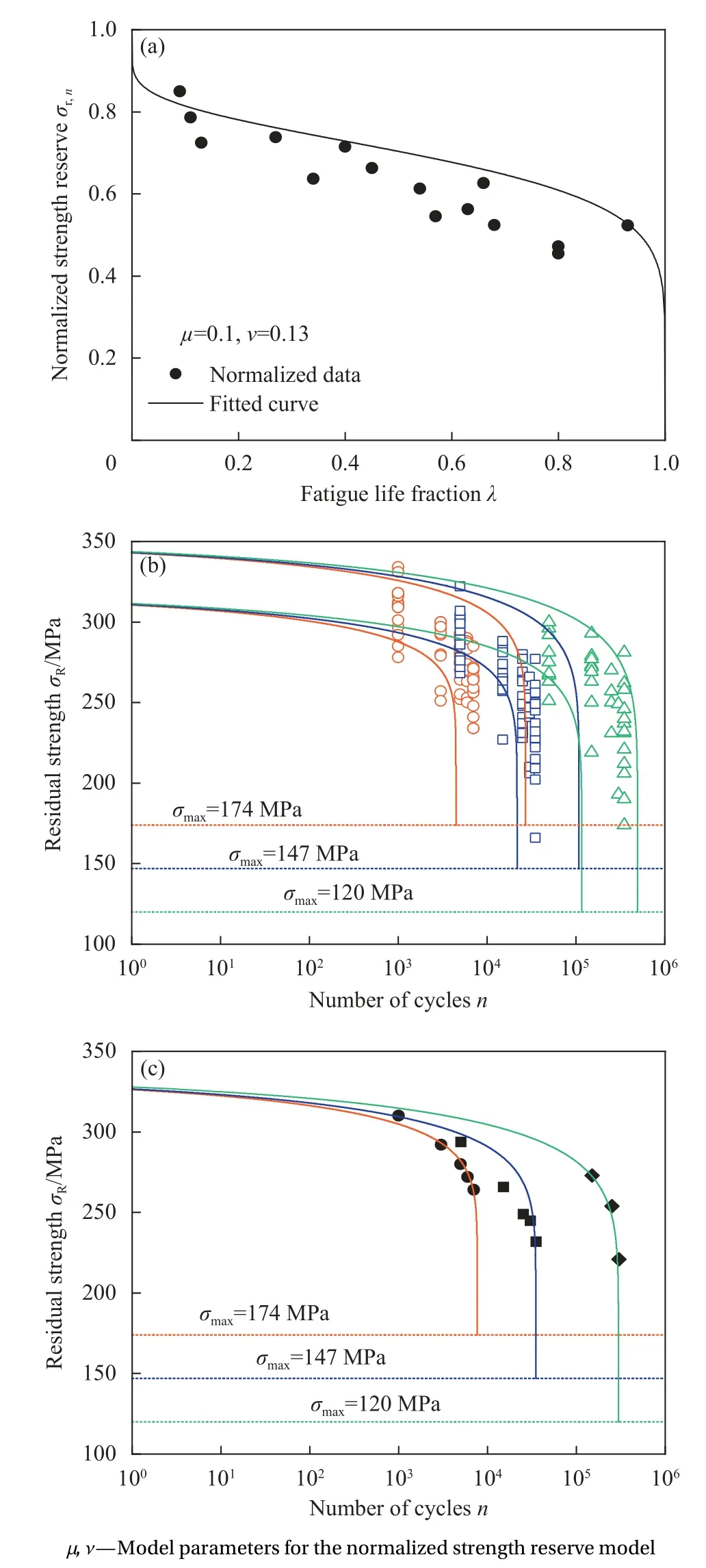

为了在剩余强度模型中计及应力水平效应,采用了文献[15]中的方法,即利用归一化强度储备模型还原剩余强度表达式,这里的强度储备和归一化强度储备的概念解释如图1所示。

图1 归一化强度储备的概念:(a) 剩余强度与强度储备;(b) 归一化剩余强度与归一化强度储备Fig.1 Concept of normalized strength reserve: (a) Residual strength and strength reserve; (b) Normalized residual strength and normalized strength reserve

图1中σR和σr分别表示材料的剩余强度和强度储备,剩余强度与强度储备间相差一个临界强度σc,即σr=σR-σc,根据假设1,当材料强度退化至所施加的最大应力水平时,材料发生失效,也就是σc=σmax。因此,当材料发生失效时,剩余强度将退化至临界强度值,而强度储备将退化至0。与归一化剩余强度类似,归一化强度储备就是某一循环次数下的材料强度储备与初始强度储备(σ0-σc)的比值,其中的σ0表示材料的静强度。从定义不难看出,归一化强度储备的定义域和值域都是[0,1]。这里,选择Stojković等[15]提出的式(9)所示的归一化强度储备模型,所不同的是式中的疲劳寿命N*不再是一个定值,而是一个随机变量:

式中:σr,n表示材料的归一化强度储备;µ 和 ν 表示待定的模型参数。

根据式(9)还原试样的剩余强度模型如式(10)所示,通过式(10)即可得到给定失效概率的试样强度退化规律。采用归一化强度储备还原剩余强度的优势在于仅用有限个应力水平的试验数据即可预测任意应力水平下的剩余强度的退化规律。

1.2 变幅加载下复合材料的剩余强度

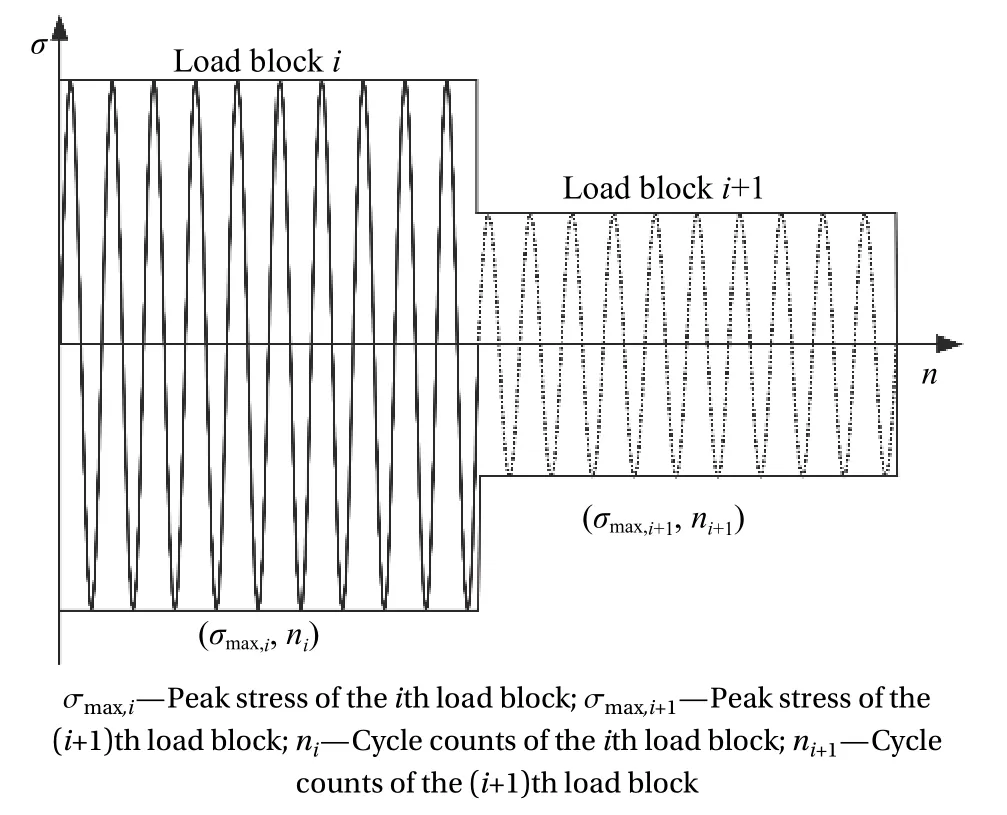

复合材料在随机载荷谱下的响应极其复杂,通过将随机载荷谱等效转换为i个应力水平为σmax,i、应力比为Ri的恒幅载荷块,是一种简化随机载荷谱的有效手段[7]。转换后的多幅值载荷块虽然在各自应力水平的载荷块内是恒幅的,但当从第i个载荷块跳跃至第i+1个载荷块时,属于变幅加载,且存在应力水平升高的升序变幅(从第i+1载荷块到第i载荷块)和应力水平降低的降序变幅(从第i载荷块到第i+1载荷块)两种情况,如图2所示。

图2 两个连续载荷块的加载示意图Fig.2 Loading diagram of two continuous load blocks

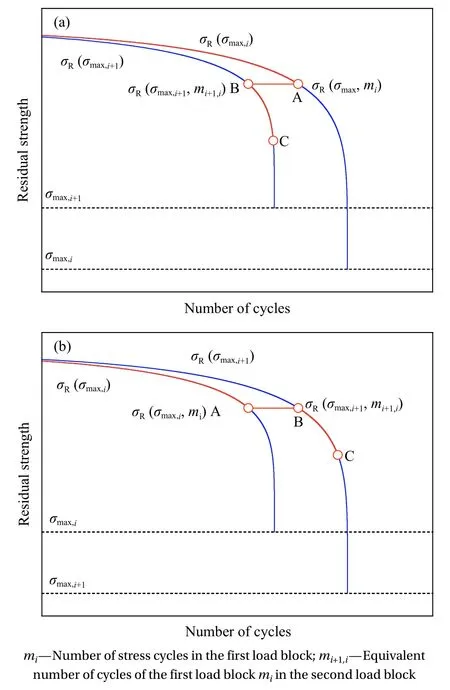

对于承受多水平变幅载荷谱的复合材料试样的剩余强度计算方法如图3(a)和图3(b)所示,言简意赅起见,这里仍以包含两个水平载荷块的载荷谱为例进行说明。首先,根据式(10)所示的剩余强度模型绘制出各自应力水平下(即σmax,i,Ri,ni和σmax,i+1,Ri+1,ni+1)的剩余强度退化曲线,如图3(a)和图3(b)中细实线所示;其次,根据第一个载荷块加载结束时(图3(a)和图3(b)中A点)的剩余强度σR(σmax,i,mi)与第二个载荷块加载开始时的剩余强度σR(σmax,i+1,mi+1,i)相等的原则,求得按第二应力水平加载至该剩余强度值时的等效载荷循环次数mi+1,i,即可将强度退化过程从第一条剩余强度退化曲线等效转移至第二条剩余强度退化曲线,进而从B点开始,继续沿第二条退化曲线退化至C点。可见,该变幅转换的本质是利用前一载荷块加载结束时的剩余强度与后一载荷块加载开始时的剩余强度值相等的原则,将含多个应力水平载荷块的变幅加载效应等效转换到只含一个应力水平的恒幅剩余强度退化曲线上的过程。

图3 变幅加载下的剩余强度退化路径:(a) 低-高 (L-H);(b) 高-低 (H-L)Fig.3 Residual strength degradation paths under variable amplitude loading: (a) Low-high (L-H); (b) High-low (H-L)

这种将试样剩余强度在不同应力水平退化曲线间等效转移退化的变幅处理方式最早是由Yang等[25]提出,并被Broutman等[12]用于变幅加载的试验研究,从而代替线性Miner累加理论。因此,基于式(10)并令两个应力水平下的剩余强度值相等,则有

式中:σR(mi)表示第i个载荷块加载mi次时的剩余强度值;类似的,σR(mi+1)表示第i+1个载荷块加载mi+1次时的剩余强度值;Ni*表示在σmax,i加载条件下,给定失效概率的疲劳寿命;表示在σmax,i+1加载条件下,给定失效概率的疲劳寿命;σ0,m表示试样的初始静强度;mi+1,i表示与第i个载荷块产生相同强度退化量时需要第i+1个载荷块施加的等效循环次数。根据式(11)即可求出等效循环次数mi+1,i:

则经过第i和i+1两个载荷块加载之后试样的剩余强度为

式中,=mi+1,i+mi+1。

上述恒幅和变幅加载条件下复合材料试样的剩余强度预测方法将分两步进行验证,首先,验证在恒幅加载条件下通过一组模型参数预测多个应力水平下强度退化和模型考虑统计效应的能力;其次,验证在变幅值加载条件下模型考虑加载顺序的能力。

1.3 损伤评估准则

工程中最常用的线性损伤累积准则为[12]

而基于剩余强度的疲劳损伤累积模型可定义为每个载荷块加载时的相对强度退化量的总和[7],其显示表达式如下:

2 试验数据

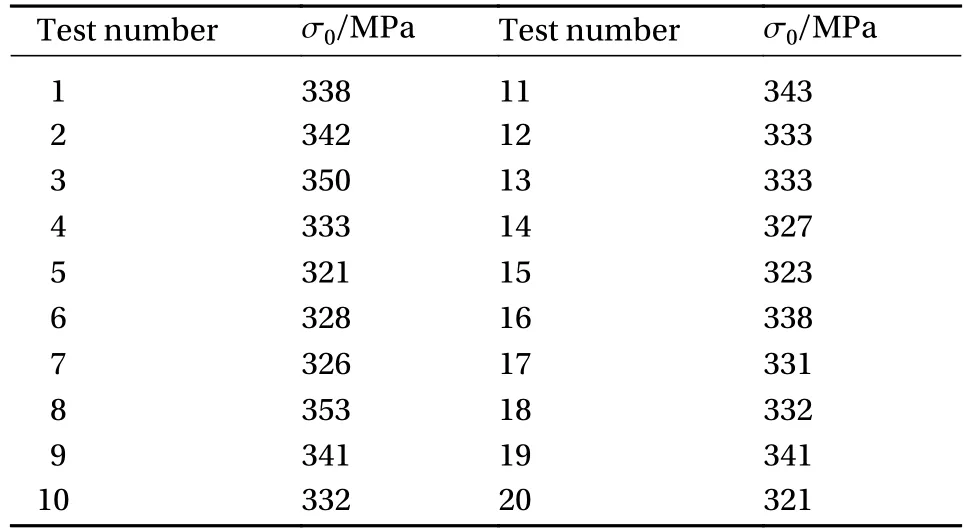

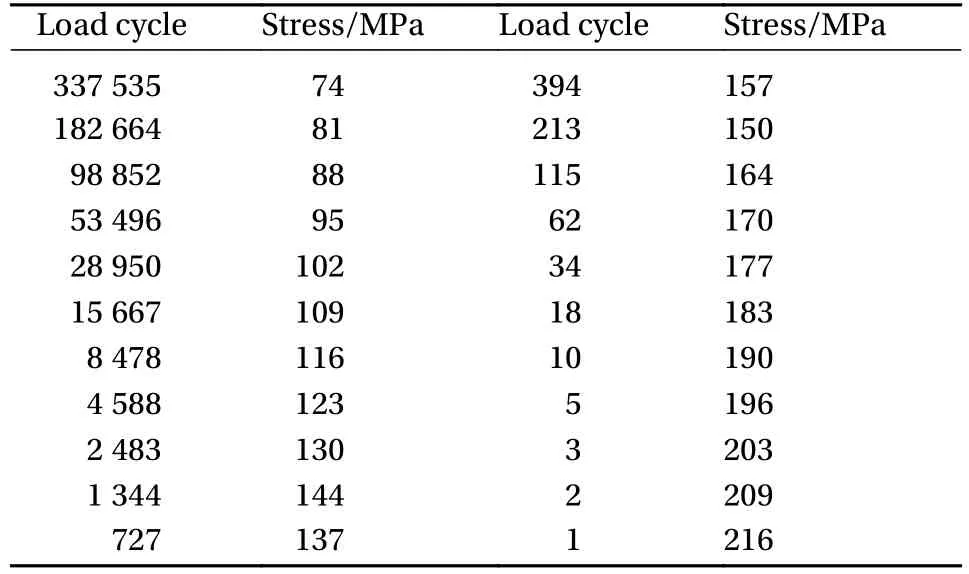

为了验证所提出的恒幅和变幅加载条件下复合材料剩余强度预测方法的可靠性,采用了Post等[22]公开发表的试验数据。试验所选用的单层材料为Vetrotex 324机织粗纱,基体材料为Dow Derakane 510 A乙烯基酯树脂,并以[0/+45/90/-45/0]s的准各向同性叠层顺序制造成复合材料层压板。Post等[22]的研究中涉及的测试包括20次静强度拉伸测试(表1)、88次恒幅疲劳测试、189次剩余强度测试,限于篇幅,其余详细试验数据参见文献[22]。其中,恒幅疲劳测试在6个应力水平下执行,得到的疲劳寿命跨度可从900到150万次。而变幅疲劳测试在22个应力水平下执行,载荷总循环次数达到735 641次。材料的剩余强度在循环次数达到相应应力水平的疲劳寿命的固定百分比时进行破坏测试,所采用的固定百分比分别为10%、30%、50%、60%及70%。恒幅疲劳寿命测试和剩余强度测试均在应力比R=0.1和加载频率f=10 Hz下执行,一些试样在测试中出现的过早失效问题在此不予考虑。

表1 铺层顺序为[0/+45/90/-45/0]s的VARTM E-玻璃/乙烯基酯的静拉伸强度[22]Table 1 Static tensile strength of VARTM E-glass/vinyl ester with a lay-up sequence of [0/+45/90/-45/0]s[22]

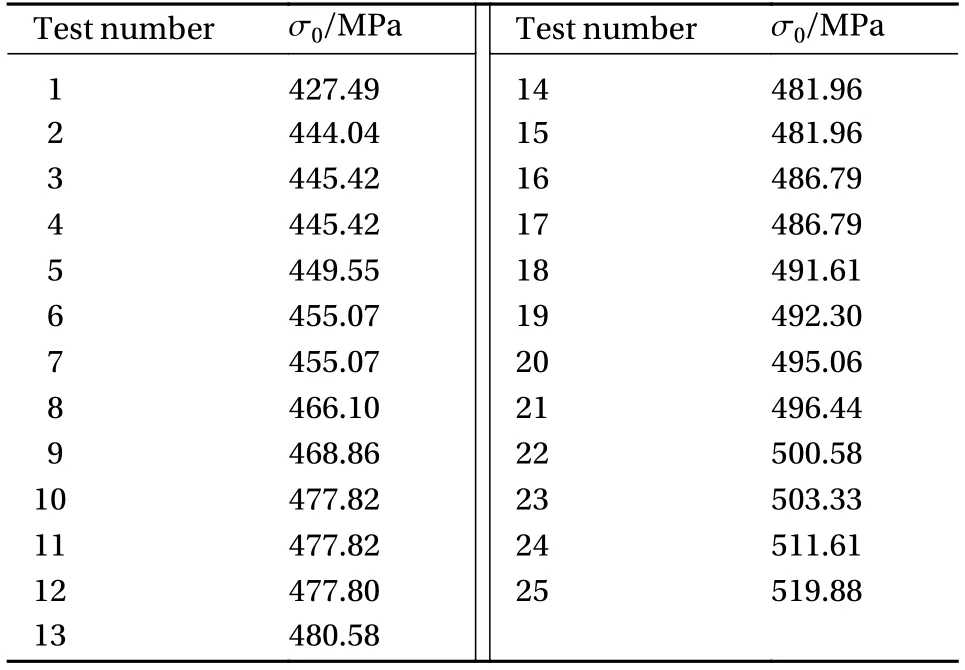

此外,另外一组来自文献[26]的试验数据也被用来验证所提出模型的恒幅与变幅预测能力。试验中选用的单层材料为T300/934石墨/环氧树脂,并以[0/45/90/-452/90/45/0]2的铺层顺序制造成为复合材料层压板。试验中涵盖了表2所示的25个试样的拉伸静强度试验、60个试样的疲劳寿命试验及3个应力水平下(即290 MPa、345 MPa及400 MPa)的剩余强度试验。

表2 铺层顺序为[0/45/90/-452/90/45/0]2的T300/934石墨/环氧树脂的静拉伸强度[26]Table 2 Static tensile strength of T300/934 graphite/epoxy with a lay-up sequence of [0/45/90/-452/90/45/0]2[26]

3 模型验证与结果讨论

3.1 VARTM E-玻璃/乙烯基酯复合材料的恒幅剩余强度预测

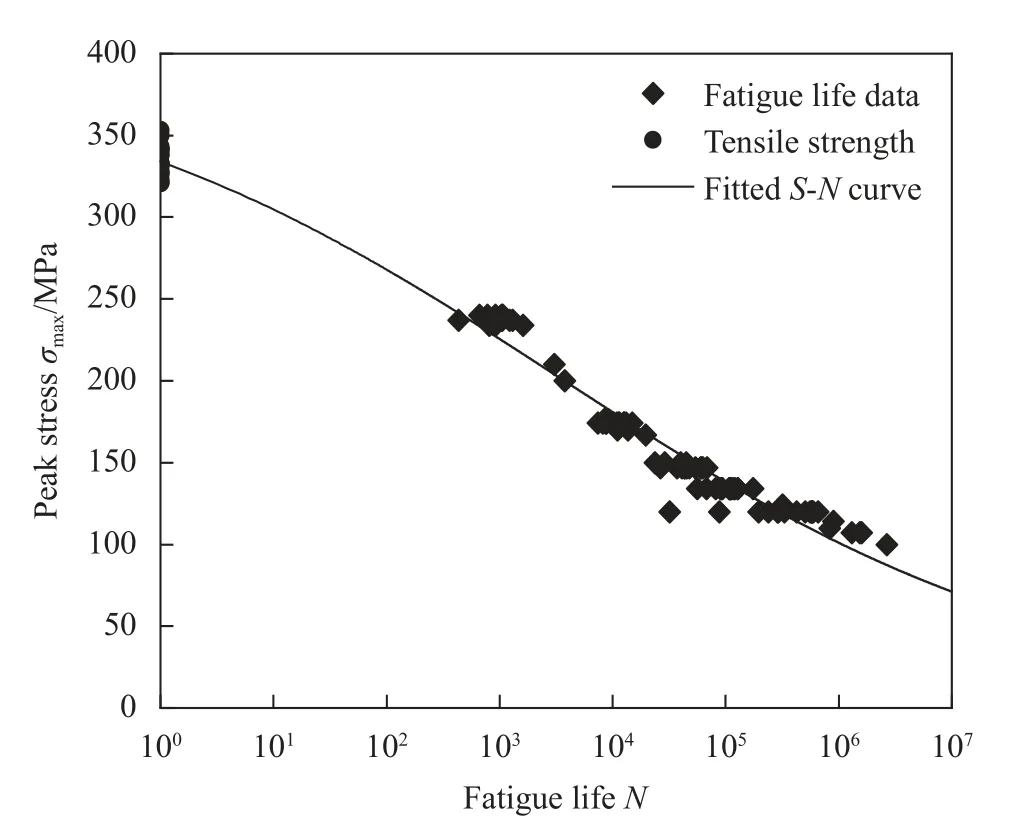

本节将采用文献[22]中的试验数据对第1.1节提出的恒幅和第1.2节提出的变幅加载下复合材料试样的剩余强度预测方法进行验证。结合式(8)和式(10)可知,要预测给定失效概率和加载工况下的剩余强度值,共需借助疲劳试验确定α、β、γ、δ、µ及ν这6个模型参数。首先,为了确定模型参数α和β,将文献[22]中的静强度试验数据和疲劳寿命数据代入式(5),并利用最小二乘回归法拟合得到模型参数α=0.1909,β=0.1932,相应的S-N曲线如图4所示。

图4 VARTM E-玻璃/乙烯基酯的应力-寿命(S-N)曲线[22]Fig.4 Stress-life (S-N) curve for VARTM E-glass/vinyl ester[22]

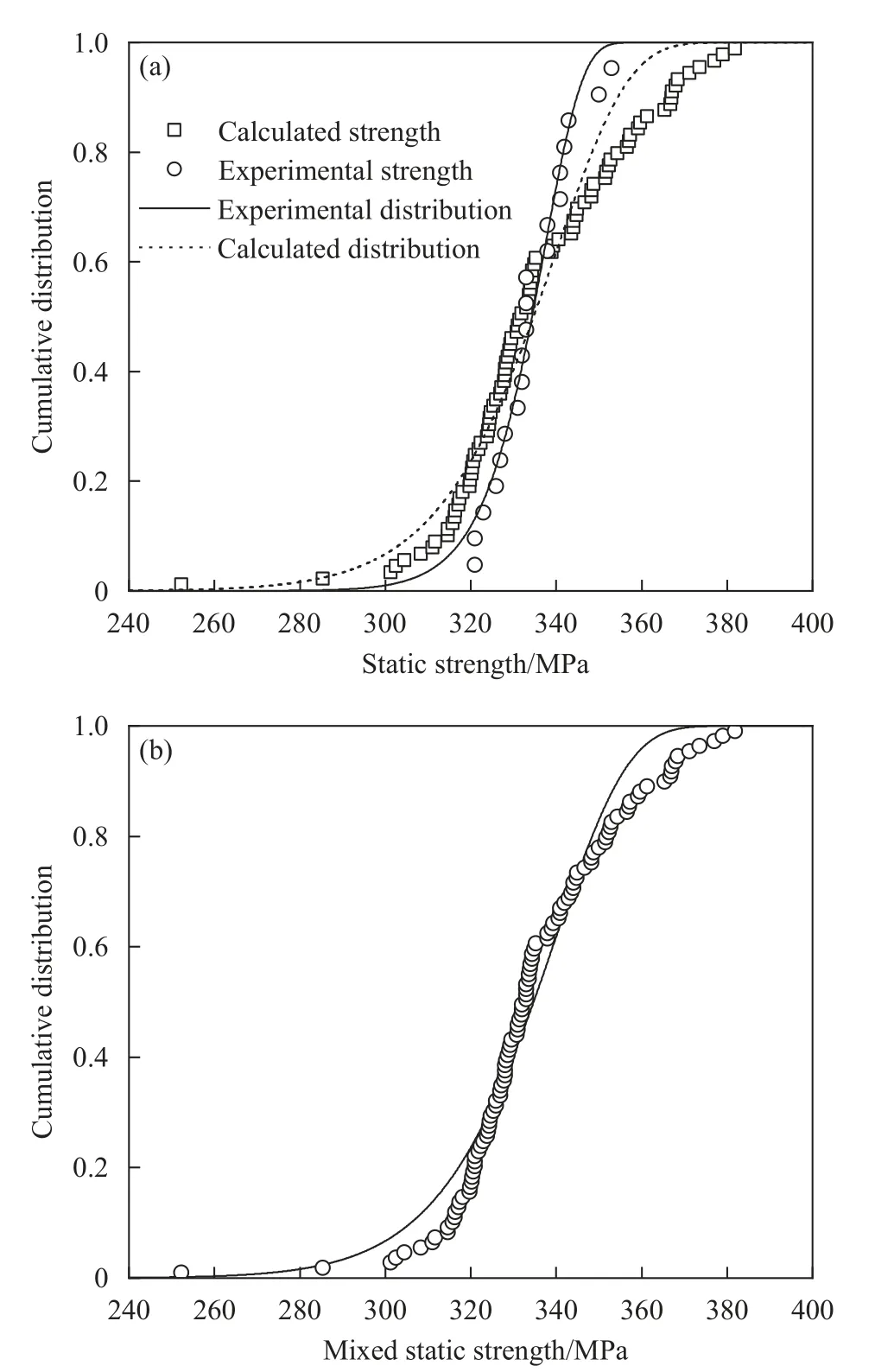

其次,为了得到模型参数γ和δ,需要将复合材料试样的静强度试验数据代入式(6)进行拟合,分别得到威布尔分布的尺度参数值γ和形状参数值δ。此处,静强度数据可以是通过静拉伸试验测得的试验静强度数据,也可以是根据式(4)和疲劳寿命数据计算得到的计算静强度数据,两种数据的威布尔曲线拟合结果如图5所示。理论上讲,根据试验静强度和计算静强度拟合得到的两条曲线应该是重合的,而由图5(a)亦可看出两者实际不重合,究其根本原因是疲劳测试和静力测试间的加载应变率差异明显且未被考虑[2]。譬如文献[22]中,疲劳测试的加载频率为10 Hz,应力水平σmax跨度从100 MPa到240 MPa,则应力水平从谷值到峰值的加载时间为0.05 s,平均加载率的跨度区间为2 000~4 800 MPa·s-1,进而根据给定的材料刚度为25 000 MPa,可确定疲劳测试时的平均应变率为0.08~0.192 s-1。另一方面,静力测试时的加载速率为667 N·s-1,根据试样的横截面积(150 mm2)即可确定平均加载率为4.45 MPa·s-1,则相应的平均应变率为1.78×10-4s-1。由此可见,静力测试的平均应变率较疲劳测试的平均应变率低了3个数量级,进而导致图5(a)所示的差异。为了尽可能缩小这种差异的影响,将试验静强度和计算静强度进行合并,并仍然根据式(6)拟合得到合并静强度数据的威布尔统计分布,如图5(b)所示,相应的模型参数值分别为γ=340.6,δ=20.99。

图5 VARTM E-玻璃/乙烯基酯的静强度累积概率分布[22]:(a) 试验与计算静强度;(b) 合并静强度Fig.5 Cumulative probability distributions of static strength for VARTM E-glass/vinyl ester[22]: (a) Experimental and calculated static strength;(b) Mixed static strength

最后,为了得到模型参数 µ 和 ν,需要将各个应力水平下的剩余强度试验数据转化为强度储备数据并进行归一化处理,强度储备σr与剩余强度σR间的关系为

进而通过将转化后的3个应力水平(174 MPa、147 MPa及120 MPa)下的强度储备数据拟合到式(9),即可得到参数值:µ=0.1,ν=0.13。将这一组参数代入式(10)便可得到剩余强度在整个寿命区间的退化规律,通过引入归一化强度储备反推剩余强度的优势在于仅用一组模型参数即可确定任意应力水平下的剩余强度退化规律,大大节约了试验成本。最终的归一化强度储备曲线及3个应力水平下的剩余强度退化曲线如图6(a)~6(c)所示。

图6 模型参数拟合与VARTM E-玻璃/乙烯基酯的剩余强度预测曲线:(a) 归一化强度储备拟合曲线与试验数据[22];(b) 置信区间为5%~95%的剩余强度预测区间与试验数据[22];(c) 失效概率为50%的剩余强度预测曲线与试验数据[22]Fig.6 Model parameter fitting and residual strength prediction curves for VARTM E-glass/vinyl ester: (a) Normalized strength reserve fitting curve vs.experimental data[22]; (b) Residual strength prediction band with confidence interval of 5%-95% vs.experimental data[22]; (c) Residual strength prediction curves with 50% failure probability vs.experimental data[22]

图6(a)中,归一化强度储备曲线的拟合优度为R2=0.8031,由于用于归一化强度储备拟合的试验数据来自3个不同的应力水平,数据分散性相对单个应力水平更强,因而导致曲线的拟合优度不高。将归一化强度储备拟合得到的一组模型参数代入3个应水平的剩余强度模型,得到了3个应力水平的剩余强度预测曲线与试验数据的对比如图6(b)所示,图中的上、下限分别对应失效概率为0.95和0.05时的剩余强度预测曲线,由图6(b)可知,几乎所有的试验数据点都准确地散落在置信分布带之内。此外,为了更明确地证明模型的预测精度,给出了在50%失效概率下的模型预测曲线与试验数据中值的对比,如图6(c)所示,通过给定图6(a)中拟合得到的模型参数,采用最小二乘法进行拟合计算得到3个应力水平下(即174、147及120 MPa)的拟合优度R2分别为0.94、0.84及0.97。因此,可以认为所提出模型仅用一组模型参数即可准确地刻画3个应力水平下试样剩余强度的退化规律,证明了模型独立于应力水平及预测强度退化过程的能力。

3.2 T300/934石墨/环氧树脂与VARTM E-玻璃/乙烯基酯复合材料的变幅剩余强度预测

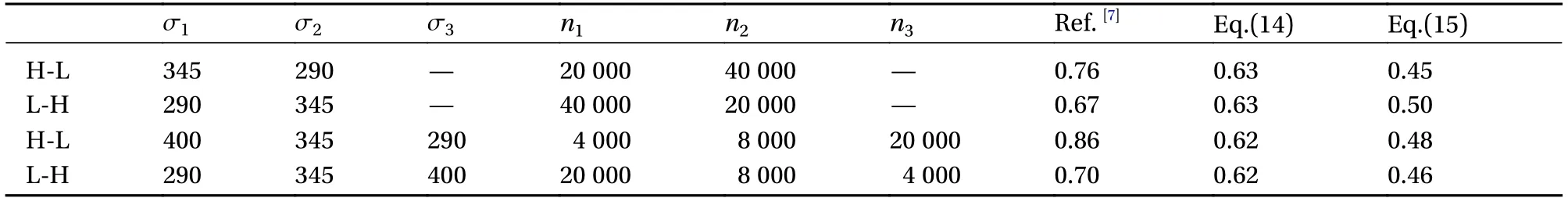

3.2.1 算例1:T300/934石墨/环氧树脂

基于文献[26]的试验数据并遵循与3.1节相同的验算流程,结果同样表明所提出模型具有应力水平独立性和表征剩余强度统计特性的能力,限于篇幅,这部分内容不再详述。根据表3所示的变幅加载方案,依据式(10)~(15)对变幅加载工况下的剩余强度及疲劳损伤进行预测,图7和图8表示两个应力水平和3个应力水平的降序和升序变幅加载剩余强度的预测情况,进而计算出各自工况下的疲劳累积损伤,并与采用文献[7]中的方法和线性累积损伤理论计算得到的损伤值进行比较,结果如表3所示。可知,根据文献[7]的方法计算的累积损伤值明显高于线性累积损伤值,而根据式(15)计算得到的累积损伤值明显低于线性累积损伤值。这是由于文献[7]的剩余强度模型并不完全遵循强度的“突然死亡”特征,该强度退化模型的最后阶段仍然是较平缓的衰退曲线,甚至在强度退化至接近临界强度值时,退化曲线还有渐进水平的趋势。这样的模型特征导致了强度退化中间阶段的退化量较显著,因而该模型预测的累积损伤值偏高。工程中应用最为广泛的线性累积损伤理论是一种非常保守的理论,而模型的过于保守必然导致结构设计中强度过剩和材料浪费。因此,基于强度退化的损伤模型应准确且相对保守地预测结构的疲劳累积损伤,从而在结构设计阶段保证结构强度的同时,最大程度地实现结构轻量化。由此可知,基于强度退化的疲劳累积损伤预测值小于线性累积损伤值是更合理的预测结果。

表3 T300/934石墨/环氧树脂的非线性累积损伤与线性累积损伤的对比[7]Table 3 Non-linear cumulative damage of T300/934 graphite/epoxy in comparison to linear cumulative damage[7]

图7 二级应力水平变幅加载的T300/934石墨/环氧树脂剩余强度预测:(a) 高-低;(b) 低-高Fig.7 Residual strength prediction of T300/934 graphite/epoxy under variable amplitude loading containing 2 stress levels: (a) H-L; (b) L-H

由表3亦可知两个应力水平的变幅加载工况中,升序加载造成的损伤0.5大于降序加载造成的损伤0.45,而在3个应力水平的变幅加载工况中,升序加载造成的损伤0.46小于降序加载造成的损伤0.48。因此,升序和降序变幅加载工况对复合材料结构损伤累积的影响大小并没有统一的规律,就像Paepegem等[24]所述,“当从文献中考究变幅这个主题时,仅仅能够得出一个统一的结论:升序和降序加载哪种加载方式对复合材料疲劳寿命的影响更显著是没有统一定论的”。

此外,在当前算例中,即仅有两到三级应力水平加载的情况下,单纯的升序和降序加载对复合材料试样寿命的影响并不显著,若考虑到强度的分散性,则单调变幅加载顺序对复合材料试样寿命的影响可以忽略,这也与Post等[22]等的观点相一致。

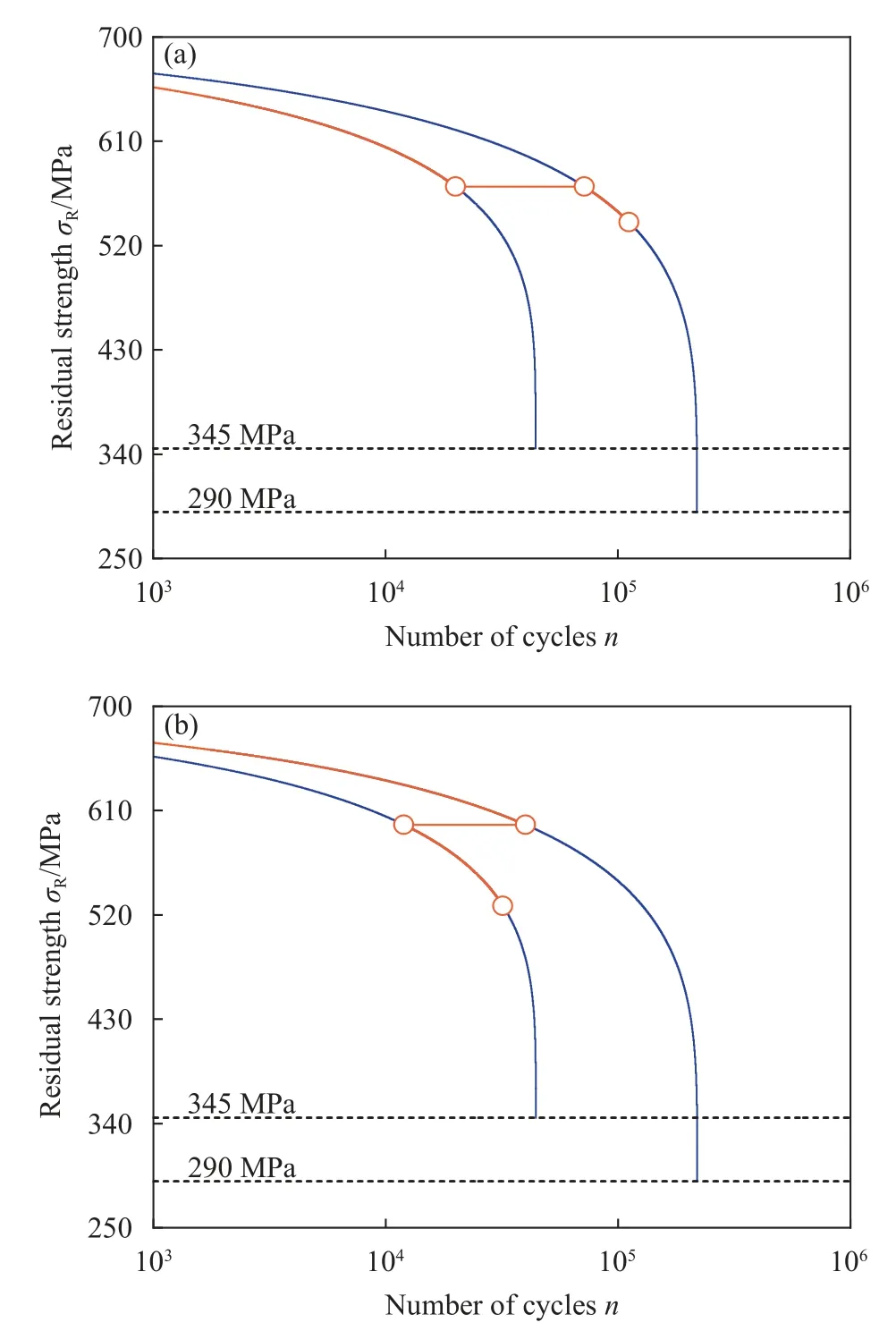

3.2.2 算例2:VARTM E-玻璃/乙烯基酯

为了使试验中的变幅载荷更加符合实际工况,Post等[22]最初选择了30个应力水平,总的疲劳测试循环次数将达到99 999 998次,能以接近真实的载荷工况测试30年寿命的长寿命结构。而考虑到测试时间的合理性,研究者将30个应力水平降低至22个,相应的总载荷循环次数降低至735 641次,具体应力水平及相应的载荷循环次数见表4。

表4 VARTM E-玻璃/乙烯基酯的变幅测试载荷谱[22]Table 4 Load spectra for variable amplitude testing of VARTM E-glass/vinyl ester[22]

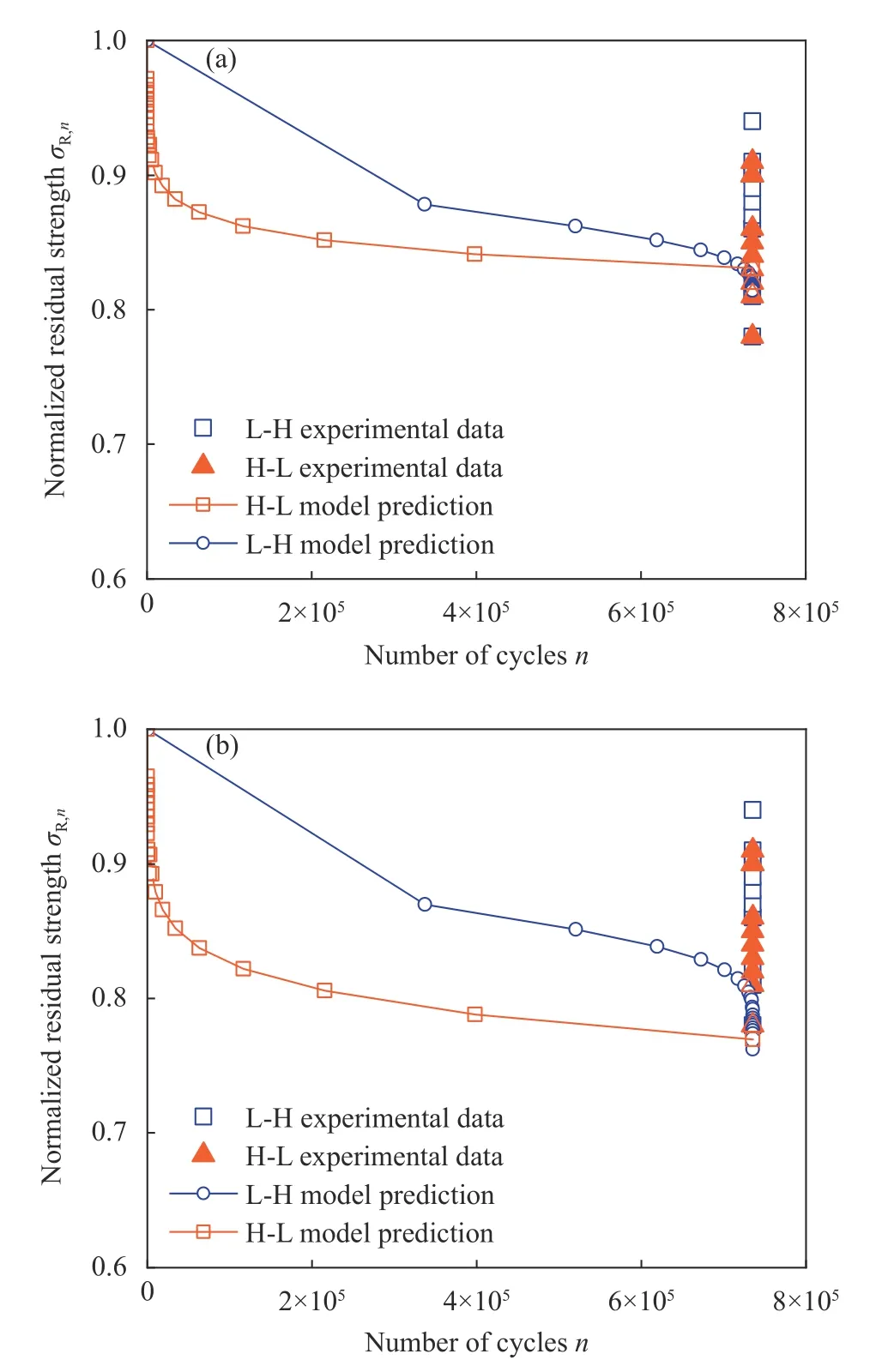

取失效概率为50%和5%,根据式(11)~(13)的变幅剩余强度预测方法,得到升序和降序变幅加载下的归一化剩余强度退化曲线分别如图9(a)和图9(b)所示,并与相应的试验结果进行对比。

图9 22级应力水平加载的VARTM E-玻璃/乙烯基酯剩余强度预测曲线与试验数据[22]:(a) 50%失效概率的剩余强度预测;(b) 5%失效概率的剩余强度预测Fig.9 Residual strength prediction curves of VARTM E-glass/vinyl ester for 22 stress level loading vs.experimental data[22]: (a) Residual strength prediction for 50% probability of failure; (b) Residual strength prediction for 5% probability of failure

图9(a)中的2条实线表示失效概率为50%时的变幅剩余强度预测曲线,升序加载时,模型预测剩余强度值为272 MPa,试验中值为289 MPa,相对误差为5.9%;降序加载时,模型预测剩余强度值为278 MPa,试验中值为285 MPa,相对误差为2.5%。同理,图9(b)中的2条实线表示失效概率为5%时的变幅剩余强度预测曲线,升序加载时,模型预测剩余强度值为255 MPa,试验最小值为260 MPa,相对误差为2%;降序加载时,模型预测剩余强度值为257 MPa,试验最小值为262 MPa,相对误差为1.9%。由此可见,当可靠度选择为50%时,所提出模型在升序与降序变幅加载中的预测值与试验值的相对误差不超过6%;当可靠度选择为5%时,所提出模型在升序与降序变幅加载中的预测值与试验值的相对误差不超过2%,两种可靠度下的预测结果都足够准确,且在当前算例中所给定的可靠度越高,模型的预测误差越小。另外,两个加载顺序下的模型预测误差都处于试验值的保守侧,既避免了模型预测过于保守而明显增加材料成本的问题,又足够精确地预测了变幅加载工况下复合材料试样的强度退化。

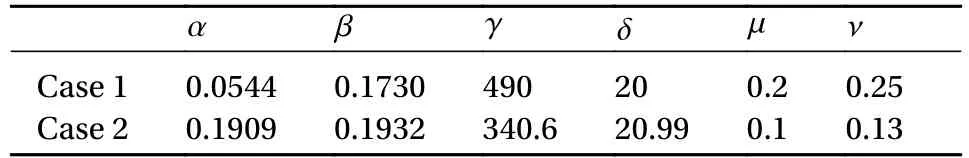

以上算例验证中所涉及的模型参数如表5所示。值得一提的是,虽然所提出的模型在恒幅和变幅加载工况下都有较准确的预测结果,但仍然存在以下两个不足:首先,在处理计算静强度和试验静强度的差异性问题时,选择了将两组数据合并的处理方法,但从本质上来讲,两组数据存在差异是由于静力测试和疲劳测试间的应变率存在明显差异,当前研究中的处理方法并未考虑应变率效应。其次,对所提模型的变幅预测能力进行验证时,仅仅考虑了升序和降序两种情况,实际工况下的应力水平是随机变化的,即应力水平不仅仅是单调升高和降低,应力水平非单调变化的变幅预测在本文中并未涉及。

表5 两个算例(VARTM E-玻璃/乙烯基酯和T300/934石墨/环氧树脂)涉及的模型参数Table 5 Model parameters involved in the two cases(VARTM E-glass/vinyl ester and T300/934 graphite/epoxy)

4 结 论

(1) 试验静强度与计算静强度的威布尔统计分布存在明显差异的原因是静力测试和疲劳测试时的应变率相差过大,经简单估算表明:疲劳试验较静力试验的加载应变率高出3个数量级。

(2) 通过归一化强度储备还原剩余强度的方法能够仅用一组模型参数去预测任意应力水平下的剩余强度。算例验证表明,几乎所有试验数据点都分布在由95%置信上限和5%的置信下限界定的剩余强度分布带之内,且50%可靠度下的预测曲线与试验数据间具有高拟合优度值(R2值分别为0.94、0.84及0.97),这都证明了所提出模型能在显著降低模型参数依赖性的同时,准确地刻画试样的剩余强度退化过程。

(3) 若考虑强度的分散性,在仅有两到三级应力水平加载的情况下,单调变幅加载顺序(即单调升序与单调降序)对复合材料试样寿命的影响可以忽略不计。

(4) 在对22个应力水平载荷块的变幅加载预测中,当选择可靠度为50%时,升序加载剩余强度预测值与试验数据的相对误差为5.9%,降序加载剩余强度预测值与试验数据的相对误差为2.5%;当选择可靠度为95%时,升序加载剩余强度预测值与试验数据的相对误差为2%,降序加载剩余强度预测值与试验数据的相对误差为1.9%。因此,所提出模型在升序与降序变幅加载中的预测值与试验值的相对误差均不超过6%,预测结果足够准确,且预测精度随着可靠度的增加而有所提高。