航空发动机滑油系统金属屑末在线监测技术

武宪威,王 冠,钱 智,钱征华*,李 锟,李小剑

(1.南京航空航天大学 机械结构力学与控制国家重点实验室,江苏 南京 210016; 2.中国航发四川燃气涡轮研究院, 四川 绵阳 621000; 3.中国航空工业集团公司金城南京机电液压工程研究中心,江苏 南京 211106)

航空发动机是整个飞机的动力来源,对于整个飞机的飞行安全起到至关重要的作用。由于航空发动机的工况比较恶劣,其内部各个零部件之间的摩擦会导致工作表面发生不同程度的磨损,磨损产生的金属屑末会随着滑油穿梭在发动机机体内部。航空发动机滑油系统中的滑油除了为发动机摩擦件提供润滑和散热的功能,还提供传输金属屑末的功能。大量的研究发现,航空发动机在服役了一定时间后会出现异常磨损,金属屑末颗粒浓度逐渐增加。随着时间的推移,其运行状态逐步恶化,金属屑末浓度快速上升、尺寸快速增大。最终,这些异常磨损会导致零部件出现灾难性的故障。因此,可以通过监测航空发动机滑油中金属屑末的参数,来判断发动机的磨损情况,能够在发动机出现严重问题之前发出告警,从而有效避免重大事故的发生,保证飞行人员的人身安全[1-3]。

现有的检测技术主要包括离线检测法和在线检测法(监测)。离线检测法具有检测周期长、费用高和不能实时地对设备进行检测的特点,在工业应用中具有一定的局限性。在线检测法主要包括以下6类:光散射计数器法[4-5]、电容法[6-7]、电阻法[8]、超声波法[9]、X射线法[10]和感应法[11-13]。感应式金属磨屑检测法具有结构简单、安装方便、不受油质影响、能够区分铁磁性金属颗粒和非铁磁性金属颗粒等优势,研究人员对感应法进行了大量的研究。国外应用最广泛的感应式传感器是加拿大GasTOPS公司研制的MetalSCAN传感器,其可在直径为17.8 mm的管道中检测到200 μm(球形)的铁磁性金属颗粒和405 μm(球形)的非铁磁性金属颗粒[14],并且已成功用于F22、F35、阿帕奇直升机、CH-124“海王”直升机等多种新型战机,具有丰富的工程应用经验。Du等[15-17]使用平行LC谐振方法在传感器的原始基础上进行了改进,改进后能够检测到20 μm的铁颗粒。由于采用了直径为250 μm的微流控通道,通道容易被堵塞,并且该传感器通道中还存在相当大的节流效应,不适合大流量的监测,实际应用仍然受到限制。国内也对感应式传感器做了一定的研究,任艺军[18]提出了一种采用一个激励线圈、两个感应线圈的传感器,其管道直径为34 mm,能够检测到120 μm铁磁性金属颗粒和210 μm非铁磁性金属颗粒。吴瑜[19]针对微电感线圈对金属颗粒检测理论进行了大量的研究,并通过有限元仿真软件研究了不同形态的金属颗粒对电感变化的影响。

国内针对航空发动机滑油系统的金属屑末在线监测技术近年来越来越受到重视,但是还缺少关键的在线监测传感器和实际的工程应用经验。

1 传感器检测原理

1.1 传感器结构设计及工作原理

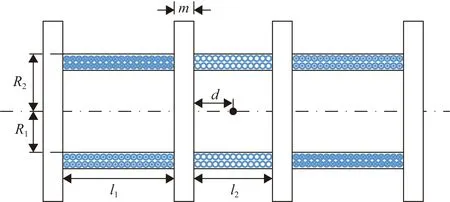

感应式金属屑末传感器采用传统的三线圈结构设计,如图1所示,中间为感应线圈,两侧为激励线圈。两侧激励线圈采用反向绕制,并联加载一定频率的交流电压驱动,由于两个激励线圈参数相同,所产生的磁场大小相等,方向相反,在感应线圈处正好相互抵消。感应式传感器工作原理图如图2所示。无金属颗粒通过传感器时,感应线圈的输出电压为零。当铁磁性金属颗粒通过传感器时,两个因素(磁导率和涡流)将相互作用,如图2(b)所示,首先,由于铁磁性金属颗粒的磁导率较高,磁通量将增加。其次,铁磁性金属颗粒内部的涡流将产生一个与原始磁场方向相反的磁场,进而减少总磁通量。在频率相对较低时,磁通量的增加占主导地位,这意味着当铁磁性金属颗粒通过传感器时将产生正电压脉冲。当非铁磁性金属颗粒通过传感器时,由于非铁磁性金属颗粒磁导率较低(接近空气),磁导率对磁场的影响可以忽略,非铁磁性金属颗粒对磁场的影响只有涡流效应,如图2(c)所示,这意味着当非铁磁性金属颗粒通过传感器时将产生负电压脉冲。

图1 感应式传感器结构图

图2 感应式传感器工作原理图

1.2 传感器数学模型

根据毕奥萨伐尔定律,圆形载流导线生成磁场表达式为

(1)

式中:B为圆形载流导线在目标点的磁场强度;μ0为真空磁导率;I为激励电流;r为圆半径;x为目标点的横坐标。

假设金属颗粒是球型的,半径为ra;速度为v;金属颗粒的磁导率为μr;时间为t;线圈内半径为R1;激励线圈外半径为R2;激励线圈匝数为N1;激励线圈单位长度的匝数为n1;感应线圈匝数为N2;激励线圈宽度为l1;感应线圈宽度为l2;线圈间隙为m;设感应线圈中心位置为原点,轴向为x轴,激励信号为正弦交流电幅值为I;频率为f。传感器模型如图3所示。

图3 传感器模型图

感应线圈中线上磁场强度表达式为

(2)

其中:

(3)

其中:

式中:l为金属颗粒的轴向坐标。

金属颗粒进入传感器后,轴向磁通的改变量为

(4)

(5)

令激励电流采用正弦交流电i=Icos(2πft),假设金属颗粒以速度v匀速通过传感器,取金属颗粒进入感应线圈的时刻为时间零点,那么l=vt。感应电动势可以表示为

(6)

2 传感器模型仿真

2.1 传感器模型参数

为了验证传感器设计,使用COMSOL软件对传感器工作过程进行仿真,铁磁性金属颗粒选用铁颗粒,非铁磁性金属颗粒选用铜颗粒。传感器仿真模型图如图4所示,激励线圈位于感应线圈的两侧,与感应线圈的间距为6 mm,模型参数如表1所示。金属颗粒主要电磁参数如表2所示。

表1 仿真建模参数

表2 金属颗粒的电磁参数

图4 传感器仿真模型图

2.2 传感器轴线上磁感应强度的分布

传感器初始状态下,其内部的磁感应强度分布为稳态,轴线上磁感应强度分布如图5所示。

图5 轴线上磁感应强度分布图

从图5中可以看出,传感器轴线上磁感应强度的大小是基于感应线圈中心位置左右完全对称的,在感应线圈中心位置处的磁感应强度为0,在激励线圈中心位置处的磁感应强度达到最大值。

2.3 铁磁性金属颗粒通过传感器时的感应电压

选用直径为500 μm的球形铁颗粒,以1 m/s的速度通过传感器中轴线,其输出电压经过解调后如图6所示(金属颗粒起始位置离激励线圈一端的位置为9 mm),可以看出金属颗粒经过激励线圈1的中心时感应电压达到正的最大值,此时金属颗粒对线圈磁通量的影响最大;金属颗粒通过感应线圈中心时,对线圈磁通量的影响最小,感应电压为0;金属颗粒通过激励线圈2的中心时,感应电压达到负的最大值。这样金属颗粒通过传感器时,感应线圈会输出一个类似于正弦波形的感应电压信号。

图6 500 μm铁颗粒感应电压图

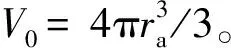

2.4 非铁磁性金属颗粒通过传感器时的感应电压

选用直径为500 μm的球形铜颗粒,以1 m/s的速度通过传感器中轴线,其输出电压经过解调后如图7所示。可以看出金属颗粒通过传感器时输出电压方向与铁颗粒的方向相反。这是由于非铁磁性金属颗粒对磁性的影响只有涡流效应,产生与原始磁场方向相反的磁场,使原始磁场减弱,输出电压为负值。由2.2节可知,在激励线圈中心处磁感应强度最强,涡流效应也最强,在金属颗粒到达激励线圈1的中心时感应电压达到负的最大值;金属颗粒到达感应线圈中心时,涡流效应最弱,感应电压为0;金属颗粒到达激励线圈2的中心时,感应电压达到正的最大值。

图7 500 μm铜颗粒感应电压图

3 实验研究

3.1 传感器制作

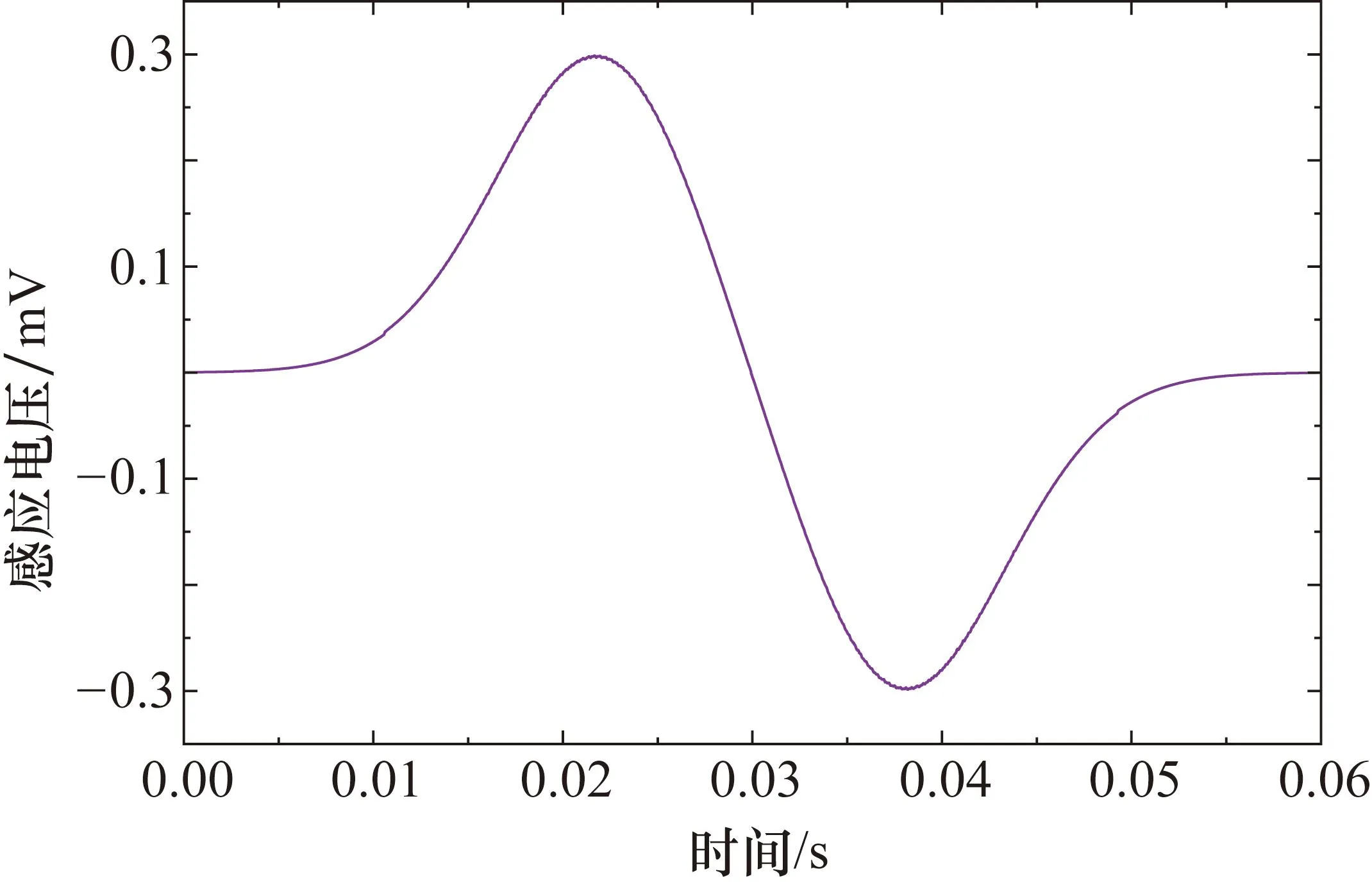

选用氧化铝陶瓷制作传感器线圈骨架,线圈骨架的内径为13 mm,外径为14.5 mm,激励线圈和感应线圈的宽度均为10 mm,线圈间距为6 mm。选用线径为0.2 mm的铜芯漆包线绕制传感器线圈,激励线圈和感应线圈均绕制6层,总共300匝,其中两组激励线圈反向绕制,使其在感应线圈处产生的磁场相互抵消。将绕制好的线圈放置在不锈钢制作的传感器外壳内,以屏蔽外界磁场的干扰。传感器外壳及骨架图如图8所示。

图8 传感器外壳及骨架图

3.2 信号处理方法

传感器信号处理方法如图9所示,使用信号发生器产生幅值为±10 V、频率为80 kHz的正弦信号Ve作为传感器的激励信号。在激励线圈处并联一个电容Ce形成LC谐振电路,以获得更大的激励电流。在感应线圈处并联一个电容Cs,以获得更高的感应电压。谐振频率计算公式为

(6)

图9 传感器信号处理方法

感应线圈输出的信号首先经过放大电路进行30 000倍的放大,在放大的过程中传感器引入的噪声也会被一起放大,严重影响金属颗粒信号的信噪比,需要对信号做进一步的解调处理,来提取金属颗粒信号。由于PSD电路比普通滤波电路拥有更高的精度、更高的灵敏度和更强的抗干扰能力,很好地满足了传感器对微弱的金属颗粒信号的提取要求,所以采用相敏检波(Phase Sensitive Detection,PSD)电路对金属颗粒信号进行解调处理,PSD电路选用AD630芯片作为同步解调芯片,其可以从100 dB的噪声中恢复弱小信号。如图9所示,解调器的输入信号为感应信号放大后的信号,参考信号采用经过移项后的与输入信号同频的激励信号,最后再通过低通滤波获得低频分量,即金属颗粒信号。

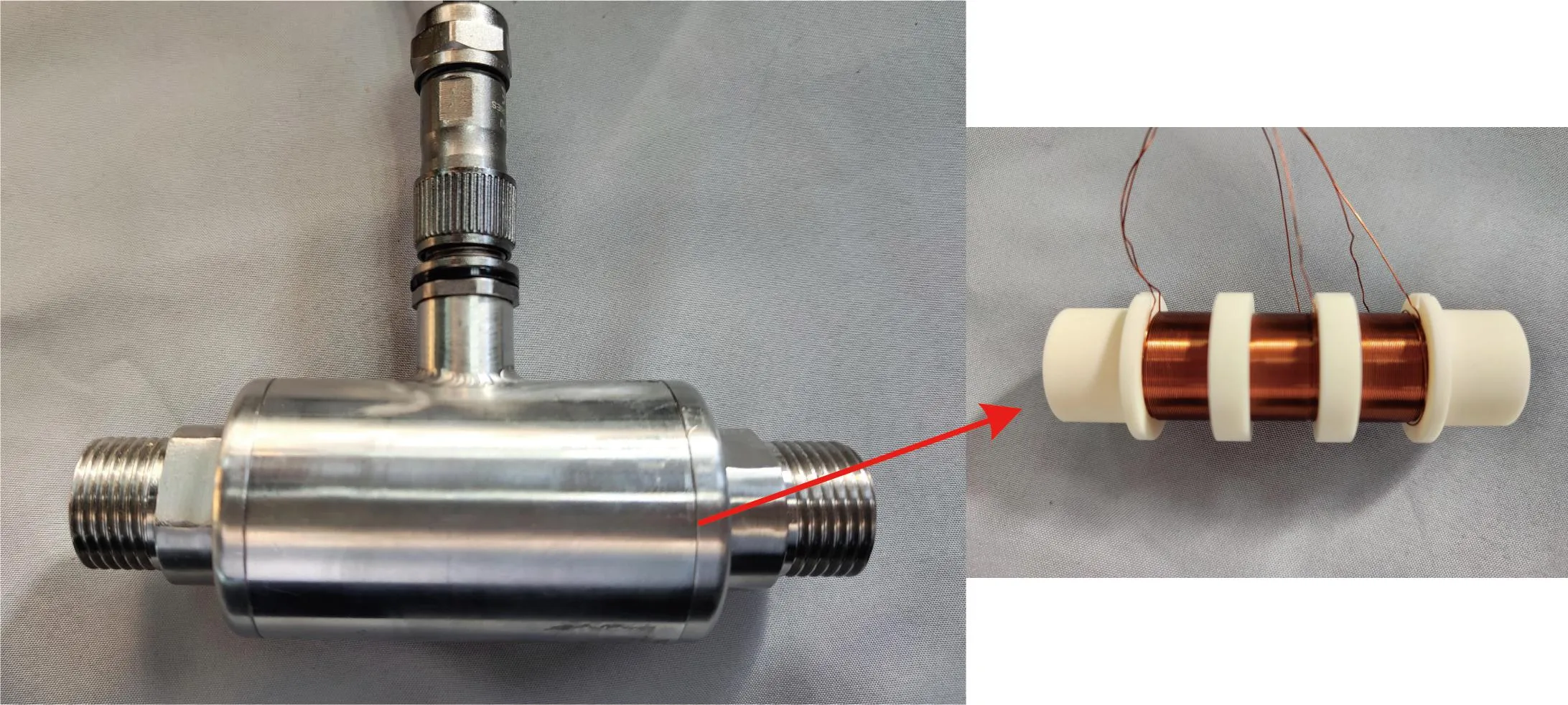

3.3 实验平台的搭建

为了能够准确控制金属颗粒通过传感器的速度,将金属颗粒固定在尼龙绳上。此外,尼龙绳由电机驱动,通过控制电机的转速来控制尼龙绳的移动速度,进而控制金属颗粒通过传感器的速度。尼龙绳的磁导率接近空气,因此尼龙绳对磁场的影响很小。在实际工程中,机械磨损过程中产生的金属屑末形状不一致,这给实验分析带来了困难。为了更好地量化实验结果,采用球形的金属颗粒进行实验。为了减少外界信号的干扰,将信号处理电路放入铝制的盒子里,实验测试平台的示意图如图10所示。整个实验平台如图11所示。

图10 实验测试平台的示意图

3.4 传感器检测灵敏度测试

3.4.1 铁磁性金属颗粒测试

为了测试传感器对铁磁性金属颗粒的采集灵敏度,选择了一系列铁金属颗粒进行实验,其直径分别为80 μm、150 μm、200 μm、300 μm和500 μm。金属颗粒以0.5 m/s的速度通过传感器,其输出信号如图12所示。

从图12中可以看出,80 μm的铁颗粒通过传感器时可以观察到明显的输出信号(大于背景噪声电压),这意味着设计的传感器可以有效地检测大于80 μm的铁磁性金属颗粒。随着金属颗粒直径的增加,输出电压的幅度相应地增加。金属颗粒尺寸与输出电压之间的关系如图13所示。根据这一关系,可以通过检测输出电压值来确定金属颗粒的尺寸。

图13 金属颗粒尺寸与输出电压之间的关系

3.4.2 非铁磁性金属颗粒测试

为了测试传感器对非铁磁性金属颗粒的采集灵敏度,选择了直径分别为350 μm和500 μm的铜颗粒进行实验测试,其输出信号如图14所示。可以看出铜颗粒输出的电压信号相位与铁颗粒信号相差180°,可以通过这一点来区分金属颗粒的属性,并且350 μm的铜颗粒输出电压明显大于背景噪声,因此设计的传感器可以有效地检测到直径大于350 μm的非铁磁性金属颗粒。

4 结束语

本文针对三线圈结构的感应式金属屑末在线监测传感器,基于电磁感应原理,建立了感应式传感器的数学模型,并建立了传感器的数值仿真模型。通过PSD技术对传感器采集到的微弱的金属颗粒信号进行解调处理,通过实验验证,所设计的传感器在管径为13 mm的情况下,能够有效地检测到80 μm以上的铁磁性金属颗粒和350 μm以上的非铁磁性金属颗粒。后续将此传感器应用到航空发动机滑油系统中,可实现对滑油中金属屑末的尺寸、浓度和产生速率等参数的监测,进而反映滑油系统零部件的健康状况和磨损状况,并能够在零部件出现严重问题之前提出告警,从而有效避免重大事故的发生。