有机封装基板界面处理工艺对结合强度与可靠性的影响*

梁梦楠,陈志强,张国杰,姚昕,李轶楠,张爱兵

(无锡中微高科电子有限公司,江苏无锡 214035)

0 引言

随着摩尔定律接近其物理极限,集成电路工艺微缩速度放缓、成本升高,先进封装技术在半导体产业链中的重要性日益凸显。封装基板作为先进封装的重要原材料,主要起到为芯片提供支撑、保护、散热和电气互联的作用,封装基板是先进封装工艺下巨量I/O引脚引出的桥梁,更是系统级封装中多芯片互联的核心载体[1-2]。封装基板的概念最早形成于20 世纪80 年代的日本,当时其生产工艺不成熟,成本较高。2000 年左右,日本、韩国和中国台湾地区封装基板的发展形成“三足鼎立”之势,同时封装基板获得了极大程度的推广和应用,生产成本也大大降低。2004 年以后,封装基板朝向更高技术水平、更多封装互联形式的方向发展。近些年,随着高性能计算、智能驾驶、5G、AI、大数据等技术的发展,封装基板朝着更高的布线密度、更高的封装可靠性方向发展[3-4]。

基板的封装可靠性与基板不同界面间的结合强度有关,封装基板的原材料组成包含有机材料(绝缘树脂、阻焊材料)和无机材料(铜),以半加成法(SAP)工艺制作的封装基板涉及多个由不同材料组成的界面,分别为铜层-绝缘介质层界面、铜层-阻焊层界面、绝缘介质层-绝缘介质层界面、绝缘介质层-阻焊层界面,界面间分层是基板可靠性考核中最常见的失效问题[5-6]。以铜层-绝缘介质层界面为例,为保证铜线路与绝缘介质层具有良好的结合力,通常会在铜线路加工前对绝缘介质层做表面处理,以提高绝缘介质材料表面的粗糙度及改变材料表面的化学状态,同时为了满足更细线路(线宽/线距≤10 μm/10 μm)的加工要求,绝缘介质层表面粗糙度不宜过大[7]。目前对环氧树脂类绝缘介质层的常见处理方式包括湿法化学咬蚀处理、等离子(Plasma)表面处理以及紫外-臭氧辐射表面改性等[8-10]。GRANADO 等人研究了以高锰酸盐为主要成分的药水对味之素堆积膜(ABF)树脂的化学咬蚀作用,研究发现不同固化程度的ABF 树脂耐化学咬蚀性不同,经咬蚀后形成的树脂表面形貌和树脂表面化学状态有很大差异,进而影响了ABF 树脂界面与铜线路之间的物理和化学结合力[11]。铜线路加工完成后,为保证铜线路与后续增层的绝缘介质层具有良好的结合力,通常会对光滑的铜面做表面处理以提高铜表面的粗糙度并改变其表面化学状态。目前常见的对铜表面的处理方式包括黑化处理、棕化处理、超粗化处理、有机涂层涂覆处理等[12-13]。TANI 等人研究了光滑铜面的有机涂层涂覆处理对提升铜面与环氧树脂结合力的影响,研究发现先使用三嗪三硫醇对铜面改性,然后用含巯基的硅烷偶联剂处理铜面,可以显著提高光滑铜面与环氧树脂的结合强度,结合强度的提升与界面间形成的化学键合有关[14]。

本文以某4 层无芯封装基板为例,研究了不同界面间增加处理工艺前后的结合强度及封装可靠性,通过引入增层前烘烤、绝缘介质层表面Plasma 处理工艺、铜线路表面粗化处理工艺,解决了4 层无芯封装基板封装后基板分层失效的问题,同时封装后的电路通过了预处理、温度循环、强加速稳态湿热、热冲击测试等热可靠性考核。

1 试验材料及方法

以Via post 工艺加工4 层无芯封装基板,所用材料主要有硅载体和绝缘树脂。硅载体为常州健通新能源科技有限公司的12 英寸(775 μm)颗粒控制片。增层所用绝缘介质材料为日本味之素公司的ABF,型号为LE-T17B,增层材料厚度为150 μm,该材料由改性环氧树脂和球形二氧化硅填料组成,填料的质量分数高达75%~85%,填料平均粒径为2.2 μm。

使用的试验分析设备包含扫描电子显微镜(蔡司,型号为Sigma300),超声扫描显微系统(PVA Tepla,型号为SAM 302 HD2),微机控制电子万能试验机(长春试验机厂,型号为CMT6103),粗糙度测试仪(基恩士,型号为VK-X1000)。铜与ABF 界面间的结合强度测试参考印制电路板中覆箔板的剥离强度测试方法[15]。

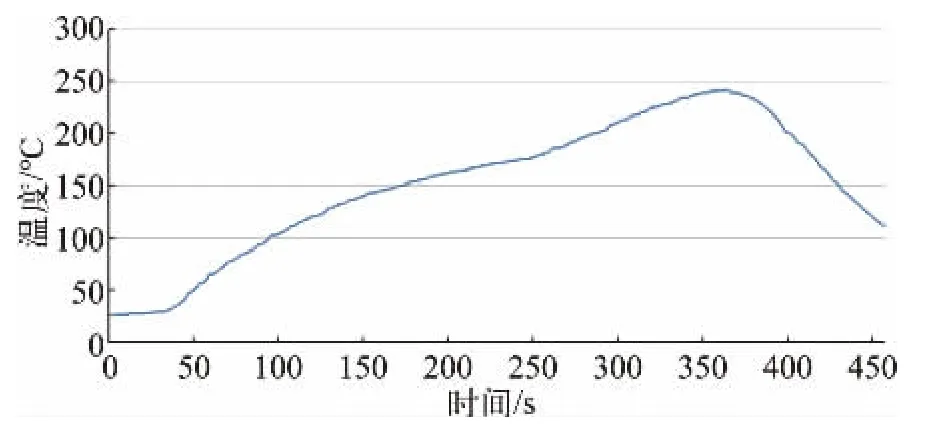

Via post 工艺加工4 层无芯封装基板及封装工艺流程如图1 所示。首先在硅载体上进行第一层种子层、图形和铜柱的加工;然后以ABF 为绝缘介质层进行增层及铜柱减薄露出,对此段工艺重复3 次即完成4 层无芯封装基板加工;最后通过研磨减薄工艺移除硅载体,再进行表面处理和切割成型,即完成4 层无芯封装基板的全流程加工。基板加工完成后芯片与基板的互联方式为金线互联,其中芯片尺寸为6.919 mm×6.716 mm,芯片厚度为200 μm,基板尺寸为12 mm×12 mm,基板厚度为240 μm。基板植球端焊球材料为SAC305,4 层无芯封装基板回流焊温度曲线如图2 所示,峰值温度为242 ℃。

图1 Via post 工艺加工4 层无芯封装基板及封装工艺流程

图2 4 层无芯封装基板回流焊温度曲线

2 结果与讨论

2.1 无界面间处理工艺基板的封装可靠性

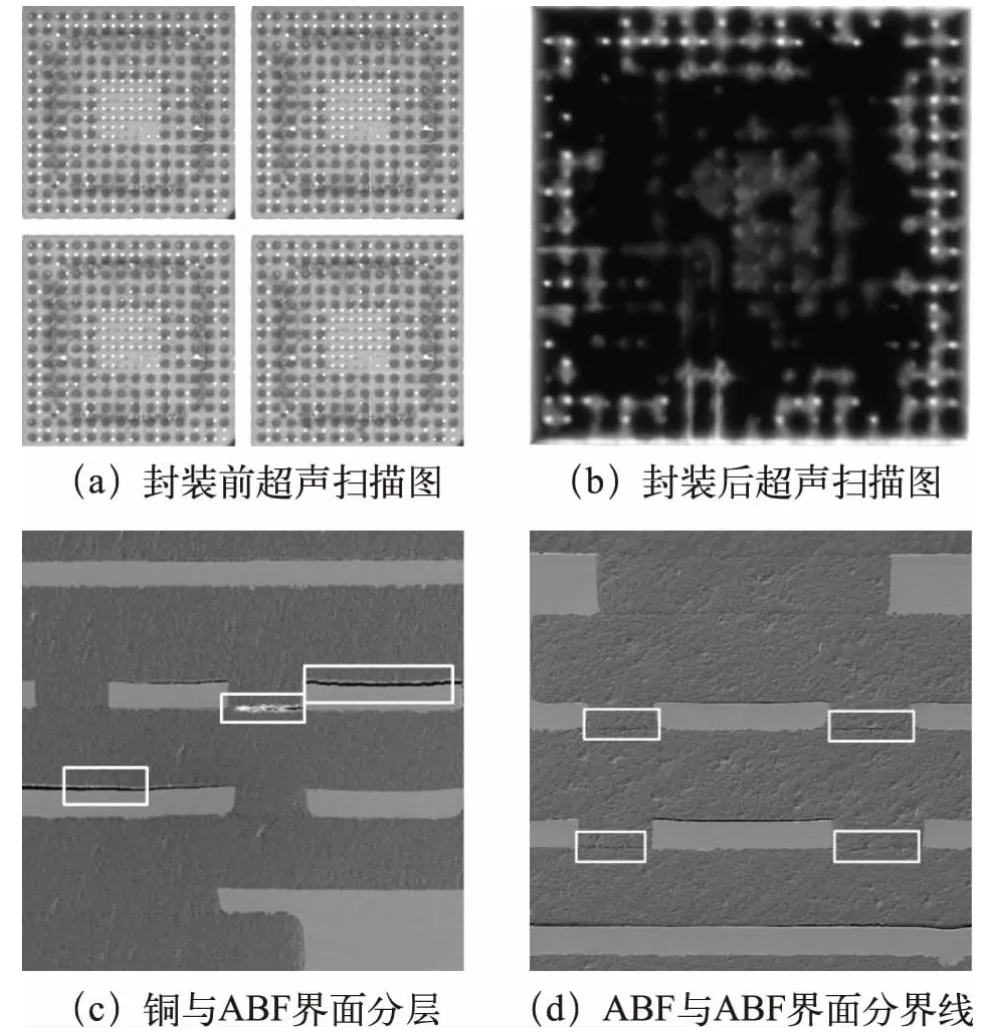

对按照图1 的工艺流程加工的4 层无芯封装基板进行封装,封装前、后超声扫描结果如图3(a)(b)所示,超声扫描结果表明封装前基板内部无分层,封装后在基板内部出现大面积分层,且进行封装的164 颗基板全部出现分层现象。这说明未对界面间做任何处理的基板不能耐受封装过程中的高温,无法满足封装后基板无分层的可靠性要求。对封装后发生分层的基板做失效分析,结果如图3(c)所示,分层主要发生在铜布线层与ABF 层之间,同时相邻两层ABF 界面间也存在分层现象,从图3(d)可以看出,未发生明显分层的相邻两层ABF 界面间存在明显分界线。

图3 基板封装前、后超声扫描及封装后分层现象

铜布线层与ABF 层之间的界面在封装后即发生分层,这说明两者界面间结合力较差,界面间无有效的物理或化学结合力形成[16-17]。相邻两层ABF 界面也在封装后发生分层,同时未发生分层的相邻两层ABF界面间存在明显分界线,说明增层时相邻两层ABF 界面间的树脂无法完全相互融合填充,这应该与增层前衬底层ABF 界面受到磨轮机械研磨有关。另外164 颗基板在封装后均出现大面积分层,也可能与基板内部水汽有关。ABF 的吸水率为0.4%,基板单层加工时长约为7 天,基板单层加工时在溶液中的浸泡时长约为4 h,因此基板增层前会从空气环境以及溶液中吸收大量的水汽,如在增层前未对基板做任何除水汽处理,水汽在封装制程的高温下,尤其是回流焊过程中会迅速膨胀,进而引起基板界面间的大面积分层[18]。

2.2 基板界面间处理工艺

2.2.1 铜面粗化处理工艺

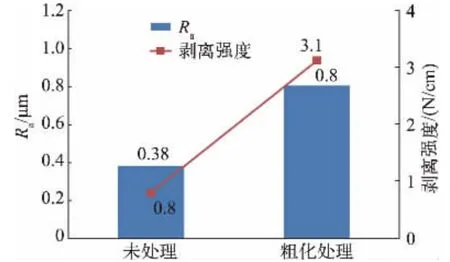

图4(a)(b)分别为铜面粗化处理前、后的形貌,铜面粗化处理前、后的粗糙度以及与ABF 界面的剥离强度如图5 所示。铜面在粗化处理前表面较为光滑,粗糙度Ra仅为0.38 μm,经粗化处理后,铜面被咬蚀出大量空腔,这些空腔的存在使光滑的铜面变得凹凸不平,对应的Ra增大到0.8 μm。图4(c)(d)分别为铜面粗化前、后与ABF 树脂结合的微观形貌,其中未经粗化处理的铜面因其表面较为光滑,无法与ABF 界面形成良好的机械锚定,即两者界面间的物理结合力较弱。经粗化处理后的铜面,因其表面空腔的存在,ABF界面的“奶油层”树脂及部分小尺寸二氧化硅填料可以很好地填充到这些空腔中,这些空腔与树脂的结合在两者界面间形成了良好的机械锚定作用,即两者界面间存在一定的物理结合力[11,19]。从图5 可以看出,未经粗化处理的铜面与ABF 界面间剥离强度仅为0.8 N/cm,而经粗化处理后,其界面间剥离强度提升至3.1 N/cm,这说明通过粗化铜面形成铜面与ABF 树脂间的机械锚点,可以提升两者界面间的结合强度,进而提升基板在该界面间的抗分层能力。

图4 铜面粗化处理前、后形貌及与ABF 树脂结合的微观形貌

图5 铜面粗化处理前、后的粗糙度以及与ABF界面的剥离强度

在完成铜面与ABF 界面的剥离强度测试后,对剥离后的铜表面及ABF 树脂表面进行EDS 元素分析,铜面与ABF 界面剥离后各界面元素占比如图6 所示。从图6 可以看出,未经处理的铜表面在从ABF 界面剥离后表面元素为C、O 和Cu,其中C、O 来自铜面粗化处理时粗化药水在铜表面形成的有机络合物[20],该剥离界面中Cu 仍为主要元素,原子百分比为67.37%。经粗化处理后的铜表面在从ABF 界面剥离后Cu 原子百分比降低至37.21%,C 原子百分比从29.93%增大至58.51%,成为该界面的主要元素,此外在剥离后的铜表面出现了新的元素Si。C 原子百分比增加和新元素Si 的出现,说明粗化处理后的铜表面在从ABF 界面剥离时有ABF 树脂残留。在剥离后的树脂界面元素分析中,与未处理的铜表面相结合的树脂面元素组成为C、O 和Si,这与ABF 材料供应商提供的ABF 材料元素组成相同,而与经过粗化处理的铜表面相结合的树脂面元素组成中出现了新的元素Cu,这说明粗化处理的铜表面在从ABF 界面剥离时,有铜残留在ABF 树脂界面。结合以上分析,可以认为经粗化处理的铜表面在从ABF 界面剥离时,断裂界面发生在粗糙的铜牙与ABF 树脂形成的机械锚定界面,此界面因两种材料的机械互锁效应存在,导致其剥离强度相对较大。而未经处理的铜表面因其较为光滑,无法与ABF 树脂形成机械锚定界面,断裂发生在两种材料接触的表面,所以其剥离强度相对较小。

图6 铜面与ABF 界面剥离后各界面元素占比

2.2.2 ABF 表面Plasma 处理工艺

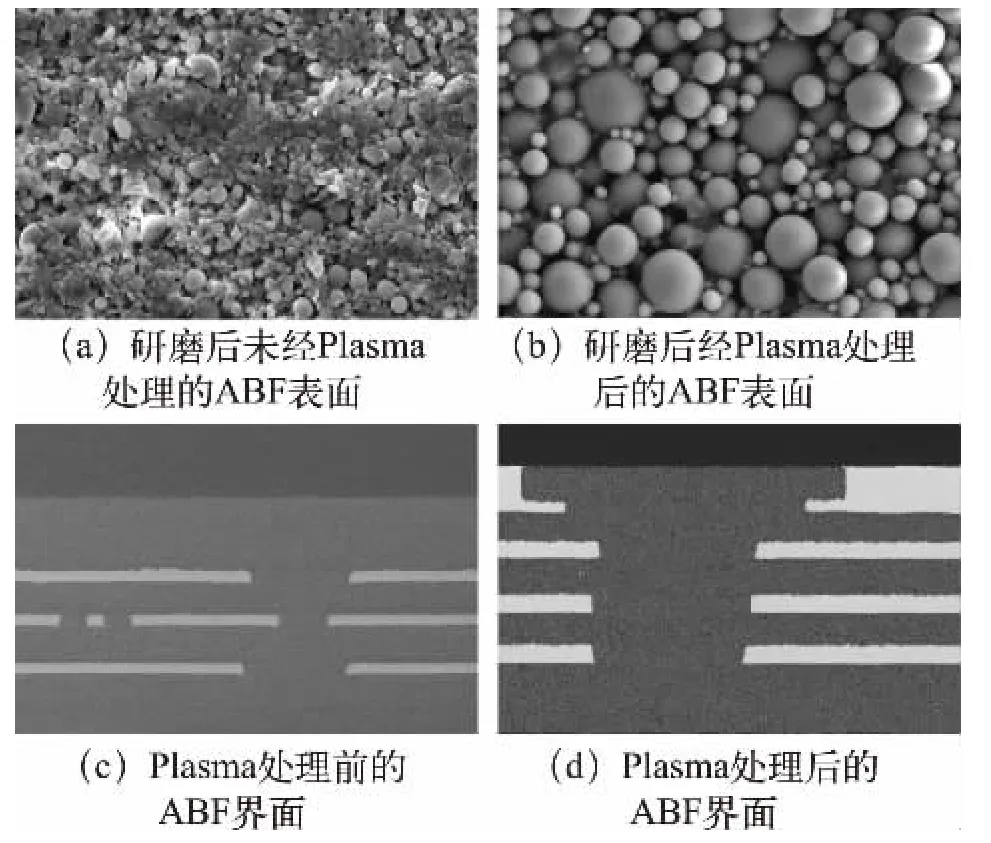

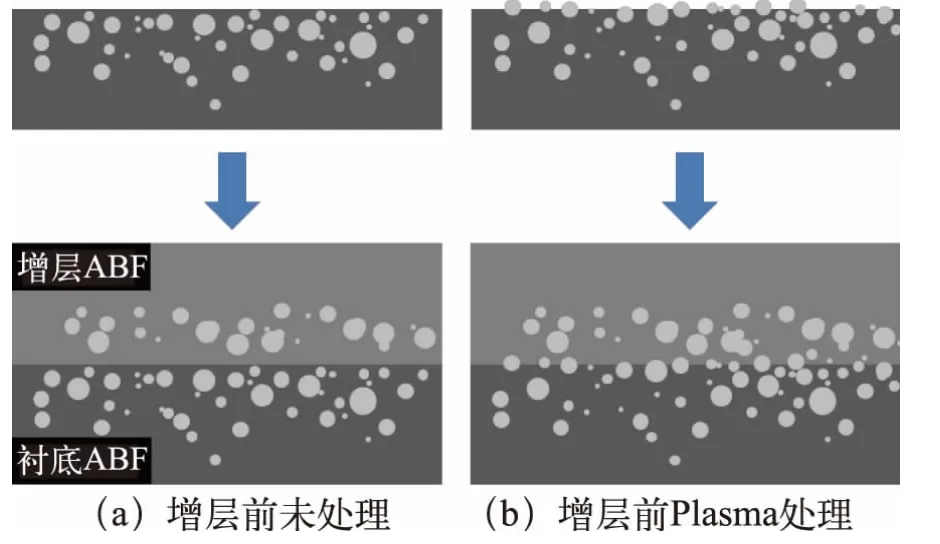

从图3 所示的基板封装后的界面分层现象中可明显观察到相邻两层ABF 界面间存在明显分界线,分界线的存在可能与研磨后ABF 表面树脂受到磨轮的机械研磨有关。图7(a)为研磨后未经Plasma 处理的ABF 表面图,图7(b)为研磨后经Plasma 处理后的ABF 表面图。Plasma 处理是一种有效清洁树脂表面的方法,其对ABF 表面清洁处理的原理是氮气、氧气和四氟化碳3 种气体在高压电场的作用下电离形成等离子体,等离子在电场作用下高速运动对ABF 表面造成物理轰击,以达到清洁的作用。同时电离后形成的氧自由基、氟自由基和自由电子会和ABF 表面的树脂发生反应形成二氧化碳和水,同样达到对ABF 表面清洁的目的[21]。对比Plasma 工艺处理前后的ABF 表面可以看出,研磨后未经Plasma 处理的ABF 表面残留大量的树脂,这些树脂包覆着部分二氧化硅填料,表面相对平整,而经Plasma 工艺处理后的ABF 表面裸露着大量二氧化硅填料,基本无树脂残留,这些二氧化硅填料尺寸略有差异,在ABF 表面形成凹凸不平的表面,相对于未经Plamsa 处理的表面更为粗糙。

图7 Plasma 处理前、后ABF 表面微观形貌及ABF 压合界面

图7(c)(d)分别为Plasma 处理前、后的ABF 压合界面,其中研磨后未经Plasma 处理的样品在任意相邻两层的ABF 界面可以看到明显的分界线,分界线的存在说明两者界面结合较差。研磨后经过Plasma 处理的样品在任意相邻两层的ABF 界面无分界线,说明界面处两层ABF 树脂完全融合,两者界面结合较好。图8为增层前有无Plasma 处理的相邻两层ABF 界面分界线形成示意图,研磨后未经Plasma 处理的ABF 表面球形填料被树脂包覆,同时该树脂表面经研磨机械拉扯,树脂材料特性可能遭到破坏,在与增层ABF 相结合时界面间“奶油层”树脂无法完全融合[11,22]。而经过Plasma 处理后的ABF 表面充分暴露的不同尺寸的二氧化硅填料形成了凹凸不平的界面,该表面可被增层ABF 树脂的“奶油层”树脂完全填充,增层ABF 树脂与衬底层ABF 填料完全融合。

图8 增层前有无Plasma 处理的相邻两层ABF 界面分界线形成示意图

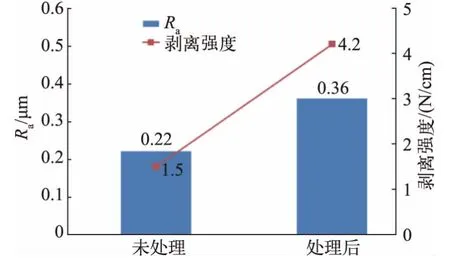

Plasma 处理前、后ABF 表面的粗糙度及其与铜线路的剥离强度如图9 所示。未经处理的ABF 表面Ra为0.22 μm,此时铜线路与该界面的剥离强度仅为1.5 N/cm,经Plasma 处理后的ABF 界面Ra增大到0.36 μm,此时铜线路与该界面的剥离强度提升至4.2 N/cm。铜线路与ABF 界面之间结合力的提升与ABF 表面粗糙度增大相关,两者界面间的结合力仅为锚定效应形成的物理结合力[9]。ABF 界面的粗糙度对基板细线路加工同样存在影响,当ABF 表面粗糙度过大时,容易在细密线路的底部形成短路或断路,也不利于细密线路的线形控制,因此在利用Plasma 工艺解决相邻两层ABF 界面分界线问题、提升铜线路与该界面结合强度的同时,需考虑细密线路的加工能力[23]。研磨后的ABF 表面经Plasma 处理后,在解决了相邻两层ABF 界面分界线问题的同时,提升了布线层线路与ABF 界面的结合强度,进而提升了基板在该界面间的抗分层能力。

图9 Plasma 处理前、后ABF 表面的粗糙度及其与铜线路的剥离强度

2.2.3 基板加工过程的吸水、除水效果

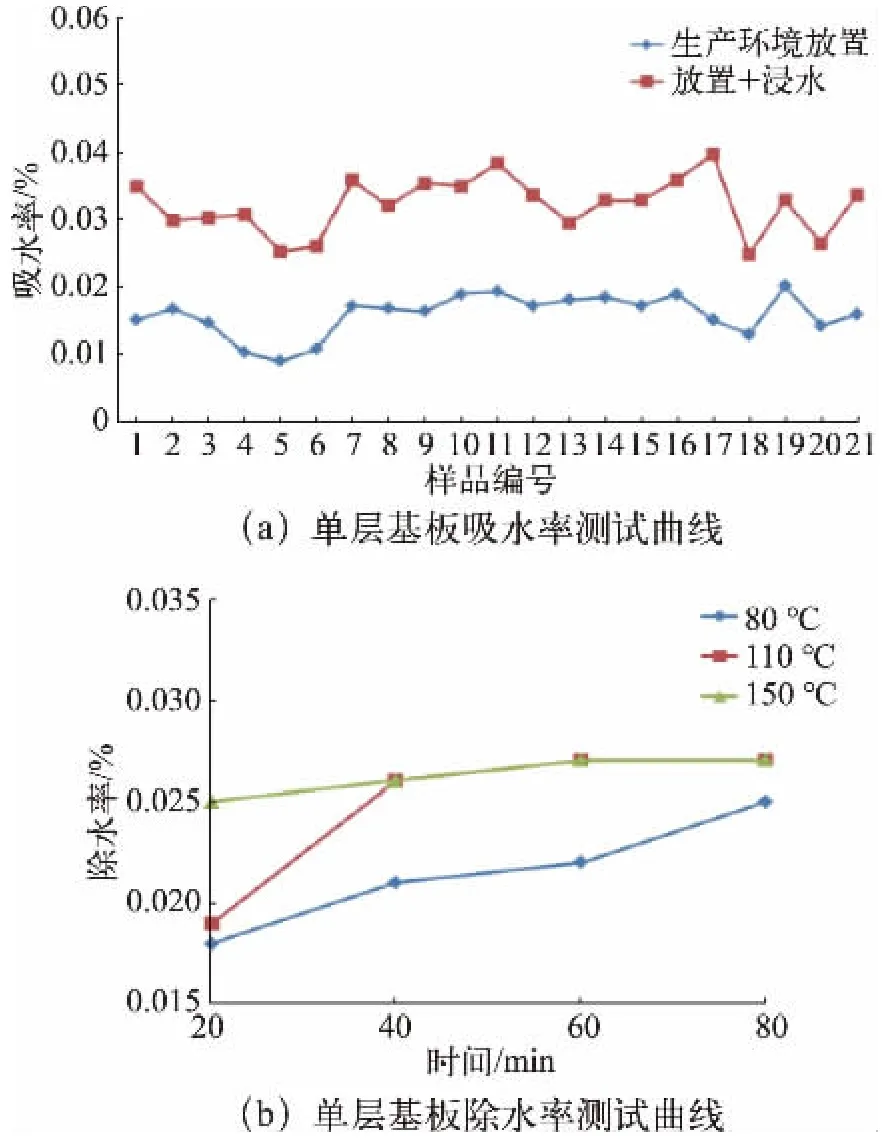

塑封电路中的分层开裂现象是一种与水汽强相关的失效现象,整个塑封体吸收的水汽会在回流焊、温度循环测试等热考核时迅速膨胀,造成分层开裂并形成“爆米花”现象[18]。封装基板的加工过程涉及在生产环境中长时间停留及多种湿制程,因此研究基板加工过程中的吸水及除水情况对提升基板可靠性有重要意义。

单层基板吸水率测试曲线如图10(a)所示,结果表明基板仅在生产环境中放置时,吸水率均值为0.016%,在此基础上增加单层基板加工过程中的浸水工艺后,吸水率均值达到0.032%。这说明基板加工过程中在生产环境里停留会吸收水汽,湿制程的浸水工艺会加速水汽的吸收。单层基板除水率测试曲线如图10(b)所示,在80 ℃烘烤条件下,随着时间增加除水率逐渐增加,80 min 时达到0.025%,与更高烘烤温度下的除水率对比结果表明此时水汽未完全消除。110 ℃和150 ℃烘烤条件下,烘烤时间在60 min、80 min 时除水率均为0.027%,表明此时水汽已完全消除。结合实际生产效率,在基板增层前选用110 ℃、60 min 的烘烤参数进行烘烤除水,可以降低基板因水汽存在导致分层失效的风险。

图10 基板吸水率、除水率测试曲线

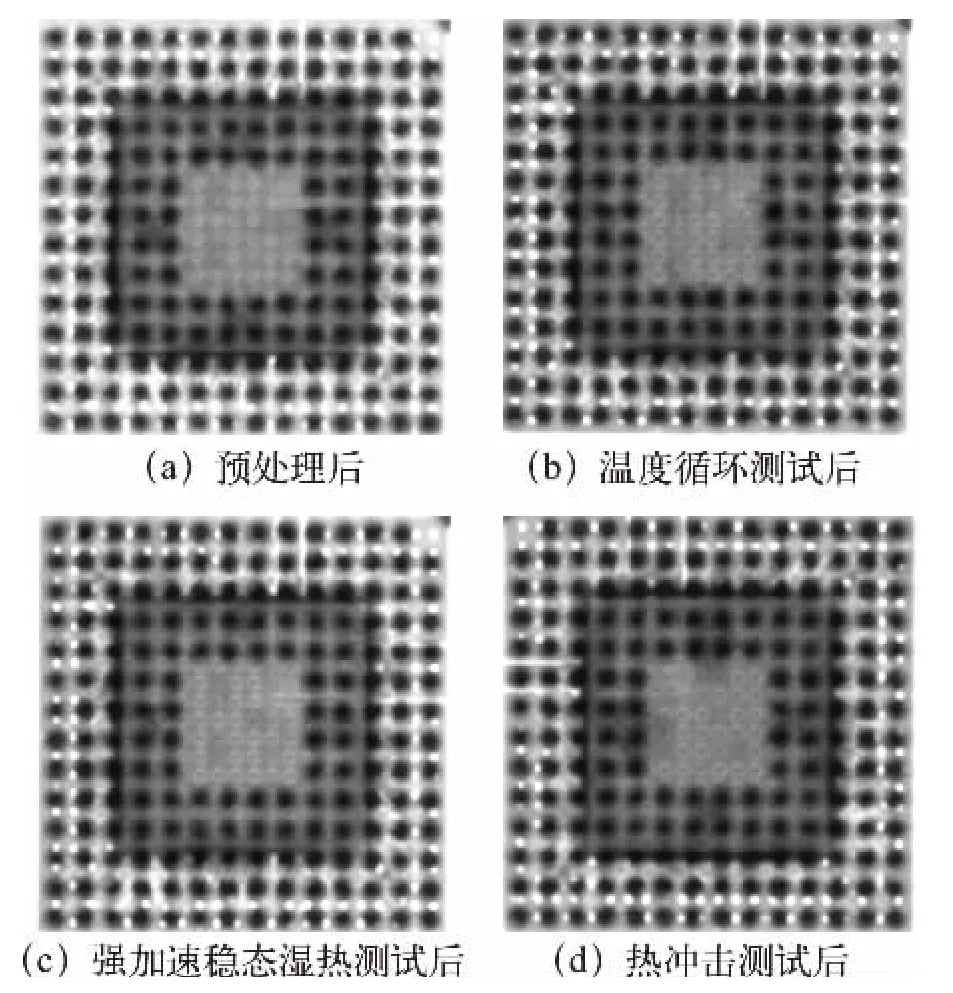

2.3 增加界面间处理工艺的基板封装可靠性

以Via post 工艺加工相同设计的4 层无芯封装基板,在增层前增加铜面粗化处理工艺、烘烤除水汽工艺,研磨减薄后增加Plasma 处理工艺。该4 层无芯封装基板封装后超声扫描无分层,参考GJB 548C—2021的方法对塑封电路先进行预处理测试,预处理后的电路分为3 组,第一组进行1 000 次温度循环测试,第二组进行500 h 强加速稳态湿热测试,第三组进行100次热冲击测试。对完成测试后的电路分别进行超声扫描和截面SEM 分析,其中图11 为基板封装考核后超声扫描图,图12 为基板封装考核后截面SEM 图,超声扫描结果表明所有电路在经历考核后均未见异常分层,SEM 结果同样未见基板或封装部分有异常分层。以上测试结果说明,通过增加基板界面间处理工艺可以显著提升基板的封装可靠性,解决基板封装后分层失效的问题。

图11 基板封装考核后超声扫描图

图12 基板封装考核后截面SEM 图

3 结论

本文研究了无芯封装基板界面间处理工艺对结合强度与封装可靠性的影响,未对界面做任何处理的基板在封装后即发生分层失效,分层的原因包括界面间结合强度不足以及基板自身的水汽在封装过程中的迅速膨胀。分别通过增加铜面粗化处理、AFB 界面Plasma 清洁,提高了光滑铜面的粗糙度和ABF 界面的粗糙度,进而提升了界面间物理结合强度及基板的封装可靠性。通过在增层前增加烘烤工艺,解决了基板加工过程中吸收大量水汽的问题,进而避免了因水汽在封装过程中的迅速膨胀造成的分层失效问题。在界面间增加以上3 种处理工艺解决了无芯基板封装后即分层失效的问题,且封装后的电路通过了预处理、温度循环、强加速稳态湿热和热冲击的可靠性测试。基板不同界面间除了存在因锚定效应形成的物理结合力外,还存在因分子间键合形成的化学结合力,物理结合力与界面粗糙度有关,考虑到细密线路的加工能力和电信号的趋肤效应,界面粗糙度存在一定的极限,因此为进一步提升基板界面间的结合强度,使基板满足未来更高的封装可靠性要求,还需要研究基板不同界面间的化学结合力的影响因素及提升方法。