中等跨径钢板组合梁截面布置优化

李立峰,侯坤,邹德强,彭浩,李凌霄

(1.湖南大学 土木工程学院,湖南 长沙 410082;2.中国建筑第五工程局有限公司,湖南 长沙 410004)

组合结构能够发挥不同材料的力学性能,降低结构自重,在保证受力可靠性的同时优化结构受力.在组合结构中,钢板组合梁具有构造简单、制作方便、施工快速的特点,因而受到广泛的应用[1].自2015年以来,交通部制定了一系列政策以鼓励和推动钢桥、钢混组合桥梁的发展和应用.现阶段,钢板组合梁桥已成为钢-混组合桥梁的重要应用形式[2],多个省份已形成各自的设计理念,相关设计人员在设计钢-混组合梁桥时通常是根据经验来完成,并已形成多种多样的标准图集.钢板组合梁结构布置、施工方法、结构体系的多样性可能造成主梁受力不合理,导致材料的严重浪费.虽然已经有很多省份提供了钢板组合梁桥的标准图,但由于各省及各个单位的设计理念和设计标准不同,各省的标准图存在较大差异,截面结构布置均不相同,这在很大程度上阻碍了钢板组合梁的推广应用.因此,对钢板组合梁桥进行优化设计,确定标准化结构布置,给出统一的设计标准图,从而能够进行标准化集中预制生产,有利于钢板组合梁的推广应用.

目前,已经有许多学者通过多种方法对钢-混组合梁进行了优化研究.邬沛等[3]以建造成本和抗弯刚度为目标函数,利用遗传算法对钢-竹组合梁进行优化设计;李立峰等[4]以计入结构材料质量和焊缝体积的结构造价为目标函数,利用ANSYS软件对钢桥面板的加劲板布置进行优化;朱劲松等[5]以材料成本最小化为优化目标,利用自适应遗传算法对预应力UHPC-NC组合梁的截面进行优化设计;刘齐茂等[6]利用Matlab编制计算程序对一简支组合梁截面进行优化设计;Mela等[7]对焊接高强钢梁的质量和费用进行优化研究;Skoglund等[8]对高强钢组合桥钢梁考虑疲劳问题后的优化设计进行研究.上述研究均取得了较好的优化结果,也表明针对钢-混组合构件的优化设计是有必要的,但上述研究没有考虑钢-混组合构件标准跨径的应用情况,难以在实际工程中广泛应用.

本研究以实际工程中应用广泛的30 m跨径组合梁桥为研究背景,先简支后桥面连续,结合钢-混组合梁桥设计规范,考虑桥梁在运营过程中的实际荷载作用,以全桥造价、全桥钢材用量为目标函数,以应力控制、变形控制、局部稳定和构造要求为约束条件,建立简支组合梁截面的优化模型,利用遗传算法优化模型,给出推荐截面结构尺寸布置形式,为中等跨径钢板组合梁桥的标准图设计提供参考.

1 依托工程

1.1 结构布置

依托工程为一座先简支后桥面连续钢板组合梁桥,跨径为30 m,计算跨径为29.1 m,典型桥宽为18.5 m.在初始设计中,由8片梁组成,仅在支点和跨中处设置钢横撑及加劲肋,梁高为1.51 m,梁间距为2.4 m,横截面如图1所示.钢主梁采用Q345钢材,高为1.25 m,容重取82.5 kN/m³;桥面板采用C50混凝土,厚度为0.26 m,容重取26.5 kN/m³.材料属性取钢混规范[9]中的数值.施工方法如下:在预制工厂将钢梁与预制桥面板组合成单片主梁后运至施工现场进行整体吊装.

图1 钢-混组合梁初始设计的总体布置Fig.1 General layout of initial design of steel-concrete composite beam

1.2 计算荷载

自重根据材料容重计算;二期荷载为全桥67 kN/m,由所有单梁均匀分担;活载按规范公路-I级取值,考虑荷载横向分布系数m和汽车冲击系数μ;横向分布系数在支点处采用杠杆原理法,跨中采用刚性横梁法计算.

2 简化计算公式验证

为了方便编写自动化计算程序,将所需参数以简化计算公式表示.分别采用简化计算公式和Midas模型对依托工程进行计算得到各荷载组合作用下钢梁的最大正截面应力σsmax、混凝土的最大正截面压应力σcmax、钢梁腹板的最大剪应力τmax和汽车荷载作用下的跨中竖向挠度y,计算结果如表1所示.可以看出,简化计算公式与Midas模型的计算结果基本一致,故本研究程序可以用于钢板组合简支梁的截面优化分析.

表1 依托工程最不利状态下简化计算公式与有限元计算的结果对比Tab.1 Comparison of results of simplified formulas and finite element calculations for most unfavorable state of dependent project

3 建立优化模型

对于典型的优化问题,有3个部分.

1)设计变量:即结构设计时须确定的各个变量;

2)目标函数:变量的函数,是评判截面最优化的标准,通常以目标函数的最小化为优化目标;

3)约束条件:设计变量的取值和结构性能须满足的可行域.

3.1 设计变量

钢板组合梁桥设计主要包括立面布置、横向布置和截面布置3个部分.立面布置包括桥梁跨径、变截面位置、钢梁高度和桥面板厚度的确定;横向布置包括主梁数量和主梁间距的确定;截面布置包括桥面板宽度及钢梁截面尺寸的确定.

在本次优化模型中,主梁跨径L=30 m.由于钢材生产长度的限制,同时也从满足结构受力需要出发,工字钢梁往往须进行拼接,故选择采用变截面钢梁,以节省钢材用量和降低全桥造价,根据经验选择变截面位置在离支点0.2L处,变截面采用变腹板高度和变翼缘板厚度的方法.主梁间距主要由主梁数量决定,为了防止边梁的悬臂端过长或过短,通过控制主梁数量N将主梁间距d控制在合理的范围,根据桥面宽度,取主梁数量N=4、6、8.考虑桥面板的横向受力,假设桥面板厚度tc(单位为cm),其中d为主梁间距(单位为m)[10],桥面板宽度可根据主梁间距及主梁数量计算得到.因此,确定优化模型中其他设计变量如下.1)立面布置:钢梁高度h;2)横向布置:主梁间距d;3)截面布置:钢梁截面尺寸.

如表2所示为设计变量取值范围和初值,初值根据经验放大取值,并落在可行域内.

表2 优化截面的设计变量Tab.2 Design variables for optimized cross section

3.2 目标函数

目标函数是设计变量的函数,是评判截面最优化的标准.在实际工程中,钢-混组合梁桥的经济性是优先考虑的,且通常以钢材用量评估一座钢-混组合梁桥的经济性[11].因此,选取2个优化目标:全桥造价及全桥钢材用量的最小化.

3.2.1 全桥造价 组合梁桥的建造成本主要包括钢材费用、混凝土费用、主梁运输费用、混凝土模板费用、普通钢筋费用及附属设施费用.因此全桥造价的目标函数表达式如下:

式中:C(x) 为全桥 造价;Cs(x)、Cc(x)、C1(x)、C2(x)、C3(x)、C4(x) 分别为钢材材料费用、混凝土材料费用、主梁运输费用、钢模板费用、普通钢筋费用和附属设 施费用;ρ1为钢材容重;As1、As2分别为 跨中截面及支点截面的钢梁截面面积;L、L1、L2分别为主梁跨径、跨中截面及支点截面的长度,本次优化取L=30 m,L1=18 m,L2=12 m;N为主梁数量;B为桥面宽度;tc为桥面板厚度;M为须运输的钢材结构质量;V为须运输的混凝土结构体积;cs、cc、c1s、c1c、c2分别为钢材材料单价、混凝土材料单价、钢材运输单价、混凝土运输单价和钢模板单价.

对于普通钢筋费用,根据混凝土护栏和桥面板体积含钢率估算钢筋质量,取综合体积含钢率为0.38 t/m³,则普通钢筋费用为

式中:c3为普通钢筋单价.

根据市场调查,取各部分价格如表3所示.

表3 造价计算时各部分的价格Tab.3 Prices of components in cost calculation

3.2.2 全桥钢材用量 全桥钢材用量的目标函数记为

3.3 约束条件

实际工程中钢板组合梁桥的设计须满足变形、强度、稳定及规范构造等方面的要求,这些要求以约束条件函数的形式表达,通常是设计变量的函数.本研究的优化模型须满足的约束条件有变形要求、极限承载能力要求、局部稳定要求及规范构造要求.

3.3.1 变形要求 组合梁的挠度应满足

式中:f为汽车车道荷载(不计冲击力)频遇值(频遇值系数为1.0)作用下组合梁的跨中挠度;为容许挠度,参考钢桥规范[12]中的规定,以l/600作为跨中挠度的控制值.

在汽车车道荷载的作用下,组合梁的跨中挠度应满足

式中:qk和Pk为汽车车道荷载;Br为组合梁的折减刚度,为了简化计算,取B=0.85EI,EI为截面换算钢材的抗弯刚度;l为组合梁的计算跨径.

3.3.2 极限抗弯承载力要求 根据钢桥规范,按弹性设计计算承载力,同时考虑施工的影响,即应满足

式中:γ0为桥梁设计安全系数,取1.1;σ 为基本组合最不利荷载作用下钢梁下缘或桥面板顶缘最大应力;[σ] 为材料的强度设计值;i表示不同的施工阶段;Md,i为不同阶段作用于截面的弯矩设计值;Weff,i为不同阶段梁截面的抗弯模量.

3.3.3 极限抗剪承载力要求 在计算钢-混组合梁的抗剪承载力时假定受到的剪力全部由钢梁腹板承担,则组合梁的抗剪承载力应满足

式中:Vd为组合梁的剪力设计值,Vu为组合梁的抗剪承载力,hw为钢梁 的腹板高度,fvd为钢材 的抗剪强度设计值.

3.3.4 局部稳定要求 为了防止压力作用下钢梁腹板屈曲破坏,腹板的高厚比须满足一定的比值.根据钢桥规范中的规定,采用Q345钢材不设横向加劲肋及纵向加劲肋时,钢-混组合梁截面钢梁腹板的最小厚度应满足

式中:η为折减系数,τmax为钢梁腹板最大剪应力.

3.3.5 截面中性轴位置要求 若主梁截面的中性轴位置位于混凝土板内,可能会造成混凝土板下缘开裂导致主梁的整体刚度降低.为了避免该情况的发生,对截面中性轴的位置进行约束,将截面中性轴的位置控制在钢梁内,则组合梁的截面中性轴位置应满足

式中:ysc为主梁截面中性轴距离梁底的距离.

3.4 优化模型

基于以上分析,建立优化模型如下.

1)设计变量.

2)目标函数.

3)约束条件.

规定的变量取值范围:

变形控制:

极限承载力约束:

局部稳定性约束:

规范的构造要求:

式中:σs为基本组合最不利荷载作用下钢梁的最大正截面应力;fy为钢梁钢材的强度设计值;σc为基本组合最不利荷载作用下混凝土的最大正截面压应力;fcd为混凝土的抗压强度设计值;hw1为跨中截面钢梁的腹板高度;hw2为支点截面钢梁的腹板高度。

4 优化计算方法

目前中国规范给出了钢板组合梁桥的具体设计要求及合理性范围,但具体何值为受力性能“最优”或“最佳”值,且各个变量在这个范围变化后对结构性能的影响程度如何,须综合多种因素进行考虑[13],比如主梁纵向受力、桥面板纵横向受力和钢梁局部稳定问题等.在多个变量的离散空间中找到满足要求的最优解,对设计人员是极大的考验,可通过优化算法来寻求最优解.

遗传算法是通过遗传变异及优胜劣汰的自然法则,模拟自然界不断进化的智能优化算法,能在离散空间中以较大概率搜索到最优解[14],具有较强的适应能力,在土木工程领域得到了广泛的应用.为了解决传统遗传算法容易陷入局部最优的问题,采用差分变异的方法,引入差分缩放因子F[15],表达式如下:

式中:xr1,xr2,xr3,···,xrn为n个种群个体,vi为新生成的解,g表示第几代.

5 钢混组合梁桥优化分析

5.1 优化结果

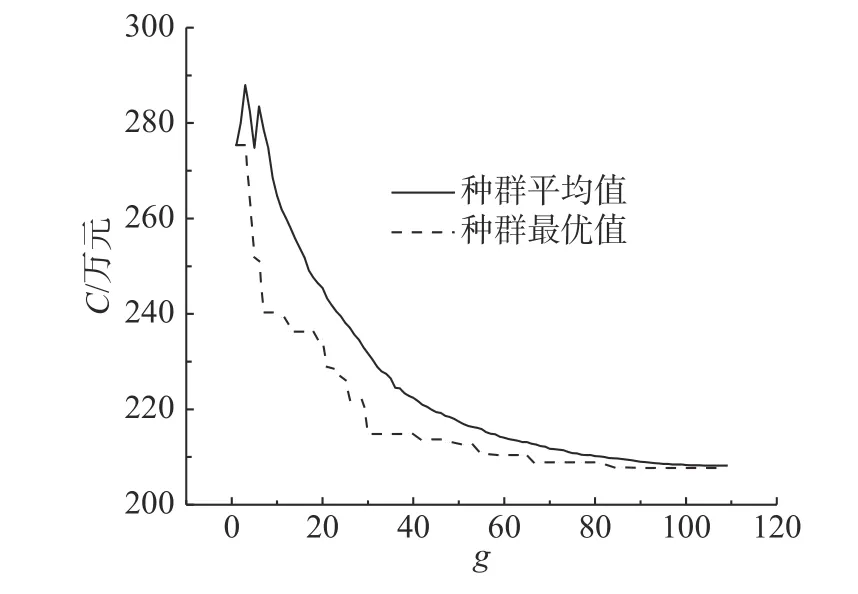

选取最大进化代数110,种群规模40[16],交叉概率0.7,缩放因子F=0.7,对模型进行优化,单次优化评价次数4 400次,耗时约4 min,由此获得的优化结果较理想,分别按照造价最优和钢材用量最优进行说明如下.

5.1.1 造价 当主梁根数N=6时,得到目标函数的优化迭代过程如图2所示.可以看出,当进化代数达到90后,最优个体的目标函数值保持不变,种群个体平均目标函数值与种群最优个体目标函数值相等,即种群中所有个体已经达到最优解.

图2 以造价为优化目标的优化迭代过程Fig.2 Optimization iterative process with cost as optimization objective

将主梁根数N分别取4、6、8时分别进行优化,其优化结果汇总如表4所示,结果表明主梁根数N=6时造价最优,相应的截面尺寸如图3所示.表中,Δ为优化设计与初始设计优化目标函数值的差值百分比.

表4 以造价为优化目标的优化结果Tab.4 Optimization results with cost as optimization objective

图3 以造价为优化目标的优化结果截面布置(N=6)Fig.3 Layout of cross section of optimization result with cost as optimization objective (N=6)

5.1.2 钢材用量 当N=4时,得到变量及目标函数的优化迭代过程,如图4所示.可以看出,当进化代数达到90后,最优个体的目标函数值保持不变,种群个体平均目标函数值与种群最优个体目标函数值相等,即种群中所有个体已经达到最优解.

图4 以钢材用量为优化目标的优化迭代过程Fig.4 Optimization iterative process with steel consumption as optimization objective

将N分别取4、6、8时的优化结果进行汇总,如表5所示,结果表明主梁根数N=4时钢材用量最优,相应的最优截面尺寸如图5所示.

表5 以钢材用量为优化目标的优化结果Tab.5 Optimization results with steel consumption as optimization objective

图5 以钢材用量为优化目标的优化结果截面布置(N=4)Fig.5 Layout of cross section of optimization result with steel consumption as optimization objective (N=4)

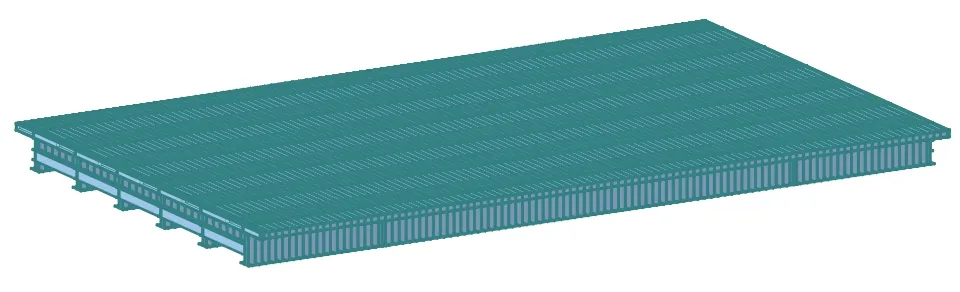

5.2 优化结果验证

为了验证优化结果的正确性和适用性,建立优化结果截面的Midas有限元模型如图6所示,计算各约束条件并与程序简化计算结果进行对比,各约束条件的计算结果如表6所示.可以看出,优化结果与有限元计算结果接近,且均满足限值,故所采用的优化方法是可行的.

表6 优化结果最不利状态下简化计算公式与有限元计算结果的对比Tab.6 Comparison of simplified formulas and finite element calculations of most unfavorable state of optimization results

图6 六梁式钢板组合梁桥的Midas有限元模型Fig.6 Midas finite element model of six-girder steel plate composite girder bridge

6 经济性分析

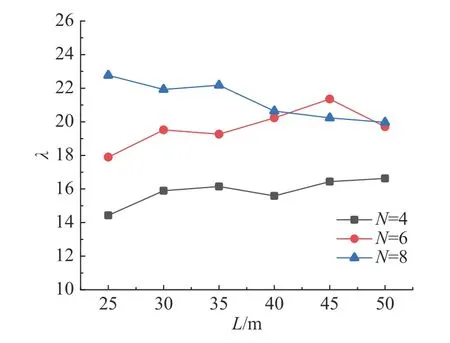

以依托工程为背景,以钢材用量为优化目标,改变桥梁跨径从25 m至50 m,得到钢材用量Ms、截面跨高比λ与跨径L的关系如图7、8所示.(8梁式、6梁式、4梁式截面的主梁间距分别约为2.3、3.2、4.8 m).

图7 钢材用量与主梁跨径的关系Fig.7 Relationship between steel consumption and span

由图7可知,在跨径超过40 m后,当主梁间距取2.3 m时,钢材用量增加明显,因此在跨径超过40 m时,主梁间距不应小于3.2 m.

由图8可知,当主梁间距分别取约2.3、3.2、4.8 m时,跨高比的经济取值分别为20~23、18~21、14~17.

图8 截面跨高比与主梁跨径的关系Fig.8 Relationship between span-height ratio of section and span

在上述的截面优化中,造价部分主要考虑了材料费用、桥面铺装费用、模板费用、普通钢筋费用及运输费用.在以造价为优化目标的优化结果中,取不同主梁数量时的费用占比如图9所示.可以看出,4梁式截面的钢材费用最低,但总费用不是最少的.这是由于主梁间距增大,为了满足混凝土板的横向受力要求,须增大混凝土板的厚度,导致普通钢筋的用量增多,费用占比增大.因此将钢材用量作为评价一座钢-混组合梁桥经济性的唯一标准可能不够精确.

图9 以造价为优化目标时优化结果的费用组成Fig.9 Cost components of optimization results with cost as optimization objective

7 结论

(1) 提出不同优化目标下的30 m跨径钢混组合钢板梁典型截面布置,可作为工程参考,且该优化方法根据需求修改约束条件后可适用于其他类型桥梁.

(2) 当桥宽和车道布置不变时,采用6梁式截面的全桥造价最少、节省费用约13%;采用4梁式截面的全桥钢材用量最少、节省钢材约27%.

(3) 当主梁间距分别取约2.3、3.2、4.8 m时,跨高比的经济取值分别为20~23、18~21、14~17.

本研究主要以钢板组合简支梁桥为研究对象,且优化函数和约束条件的选取主要是从静力角度考虑,后续可以在本研究方法的基础上对优化函数和约束条件进行修改,从而考虑更多的因素(如动力因素)和桥梁类型(如钢板组合连续梁桥).