基于扩张滑模观测器的电液伺服系统鲁棒控制

臧万顺,沈刚,赵军,臧克江

(1.青岛理工大学 信息与控制工程学院,山东 青岛 266520;2.安徽理工大学 安徽省煤矿安全采掘装备制造业创新中心,安徽 淮南 232001;3.安徽理工大学 机电工程学院,安徽 淮南 232001;4.山东科技大学 交通学院,山东 青岛 266590;5.龙岩学院 物理与机电工程学院,福建龙岩 364012)

电液伺服系统具有响应速度快、输出功率大、信号处理灵活、易实现参量反馈等优良特性,在工业领域得到广泛应用[1-2],如:机器人[3]、负载模拟器[4]、结构振动[5]等.

如今,电液伺服系统正向高性能方向发展,多种控制方法被开发出来,如:PI控制器[6]、基于反馈线性化的控制器[7]、自适应控制器[8]、鲁棒控制器[9]、滑模控制器[10]等,这些控制器都可以使系统输出按照参考信号运动.然而,由于系统中存在外部干扰力、摩擦力、参数变动、结构振动以及未建模特性等系统不确定性,系统难以达到高性能.反步控制将系统模型分成多个子模型,针对每个子模型选取Lyapunov函数,推导得出虚拟控制律和实际控制律[11-12],进一步通过匹配特定的系统参数变动[8,13],加入参数自适应律来提高系统性能.随后,障碍Lyapunov函数在反步中应用[11,14],用来限制系统的输出在一定范围内,提高了系统性能.Yang等[11]和Won等[14]将障碍Lyapunov函数应用在反步控制中,结合系统模型,得到相应的控制律,通过仿真和实验验证了方法的有效性.董振乐等[13]构建带有匹配和不匹配干扰项的电液伺服系统模型,设计预设性能控制器,并进行了验证.Yao等[8]得出部分系统参数与系统状态之间的映射关系,并在反步控制中加以补偿,提高了系统性能.

通常将系统不确定性集成定义为Δ1、Δ2或d1、d2,构建系统状态模型;进一步地,依据模型设计干扰观测器,在线估计系统不确定性,利用估计值提高系统性能[15-16].Won等[14]、Ginoya等[15]和王云飞等[16]将干扰观测器与反步结合,提高了系统性能.而后,扩张状态观测器被提出,在重构系统全状态的同时,利用扩张状态重构系统不确定性,通过状态重构误差乘以控制增益(Li(xi-))的形式来补偿重构误差[17-19],提高控制增益可提高重构精度[19],从而提高控制性能.

滑模观测器也是重要的系统状态重构手段[20],用滑模观测器中的不连续函数Lisign(xi-) 完全替换扩张状态观测器中的Li(xi-),并利用饱和函数消除滑模中的抖振现象[21],用于估计系统状态和补偿系统不确定性,结合相应的控制方法也许能收到良好的控制效果.Zhang等[22]提出基于扩张滑模观测器的系统不确定性估计方法及控制方法,系统状态的重构误差通过Li(xi-) 补偿,系统不确定性(扩张状态)的重构误差通过不连续函数Lisign(xi-) 补偿,通过仿真验证了其性能;Zhang等[23]和Kim等[24]将扩张滑模观测器应用于永磁电机的状态重构和系统不确定性估计(完全使用不连续函数补偿重构误差),取得了良好的效果.得益于以上研究,Zang等[25]将扩张滑模观测器应用于电液伺服系统,结合估计值设计了鲁棒自适应反步控制器,通过实验证明了其有效性.Ahn又将扩张滑模观测器应用于液压机器人的控制[26]和电液伺服系统的高精度控制[27],通过仿真验证了其效果优于扩张状态观测器.

本研究利用扩张滑模观测器在线估计系统不确定性,并通过系统实时输出反馈设计参数自适应律,最终设计基于障碍Lyapunov函数的自适应反步控制器,补偿不匹配系统不确定性和匹配更新系统参数,实现电液伺服系统高精度控制.

1 电液伺服系统模型

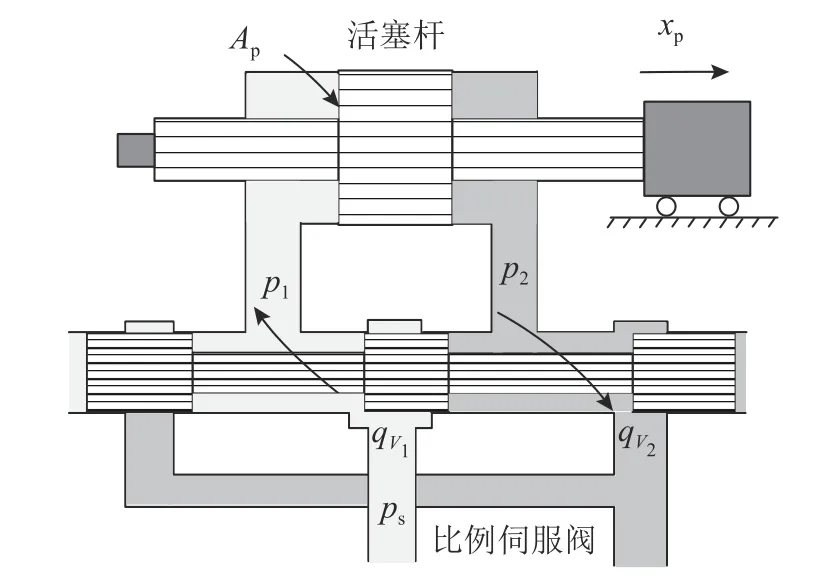

如图1所示为阀控液压缸原理图.图中,p1、p2分别为液压缸进、回油口的压力,为液压缸进油口的体积流量,为液压缸回油口的体积流量,ps为油源压力.液压缸流量连续性方程为

图1 阀控液压缸原理图Fig.1 Schematic diagram of servo valve controlled hydraulic cylinder

式中:FL为液压缸活塞杆的外部干扰力,FF为液压缸活塞杆与缸筒之间的摩擦力,m为负载的总质量,Bp为液压油的黏性阻尼系数.液压缸的负载体积流量是由电液伺服阀的阀芯位移控制的,可以得到

式中:xv为伺服阀的阀芯位移,Cd为伺服阀的排放系数,w为伺服阀的节流窗口面积梯度,ρ为液压油的密度.依照文献[25],得到伺服阀的控制电压:

式中:Δpr为伺服阀的额定压降,为伺服阀在额定压降下的额定体积流量,umax为伺服阀的最大控制电压.选择系统状态变量为x=[x1,x2,x3]=[xp,,pL],得到系统状态方程如下:

式中:θ1=Ap/m,θ2=Bp/m,θ3=4Apβe/Vt,θ4=4Ctlβe/Vt,θ5=4βe/Vt;由于液压缸的物理量参数的计量误差和其他参数的估计误差,系统状态方程中的参数与实际物理系统中的参数存在差异,因此,在系统的状态方程中考虑参数变动,Δθ1、Δθ2、Δθ3和Δθ4表示θ1、θ2、θ3和θ4的参数变动;Δ1为由外部干扰力、摩擦力、参数变动、结构振动和未建模特性带来的系统不确定性,表示由系统不确定性带来的液压缸活塞杆的负载波动,Δ1=-FL/m-FF/m+Δθ1x3-Δθ2x2+μ,μ表示活塞杆在运动过程中带动整个系统的机械结构运动产生的结构振动和一些油液非线性等未建模特性;Δ2表示由θ3和θ4的参数变动带来的系统不确定性,表示由系统不确定性带来的液压缸两腔的油压波动,Δ2=-Δθ3x2-Δθ4x3;Υj为集成系统不确定性Δj的变化速率,j=1,2;y=x1表示系统的位移输出.

假设1电液伺服系统的期望位移yd及其一阶、二阶和三阶时间导数都是有界的,Δj以及他们的变化速率Yj都是有界的,即 Δj≤Δjmax,Yj≤Yjmax.

假设2函数f1(x2,x3)和f2(x2,x3)相对于x2和x3是满足Lipschitz条件的.存在4个Lipschitz常数γ1、γ2、γ3和γ4满足如下条件:

2 控制器设计

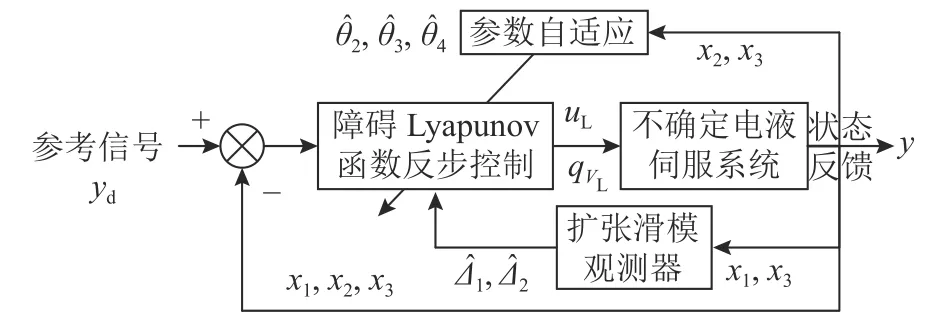

如图2所示为整体闭环控制系统结构图.基于电液伺服系统的状态空间模型,利用扩张滑模观测器的观测值,以及参数自适应律,设计基于障碍Lyapunov函数的自适应反步控制器;随后,真实控制律被转换为控制电压来驱动电液伺服阀,从而使液压缸按照参考信号运动.

图2 闭环控制系统结构图Fig.2 Overall architecture of closed-loop control system

2.1 扩张滑模观测器设计

基于电液伺服系统的状态方程(式(5)),考虑如下5阶扩张滑模观测器:

证明考虑如下3个滑模面为,且其对时间导数为

类似于式(17),式(18)也是一阶微分方程.因此,只要L4>0,会在T5>0内收敛于0.定义一个新的变量T为

利用滑模观测器的等值注入原理及合适的饱和函数,针对电液伺服系统的扩张滑模观测器的最终形式[25]可以表示为

式中:δi为3个小的正实数.

2.2 参数自适应映射

式中:τi+1为参数更新控制增益,τi+1>0;φi+1为待设计的参数自适应函数.

2.3 基于障碍Lyapunov函数的自适应反步控制器设计

定义电液伺服系统的状态跟踪误差向量如下:

式中:z1为系统输出位移跟踪误差,|z1|<kb,kb为系统跟踪误差限定;系统的输出满足kcl<y=x1<kcu,kcu=yd+kb,kcl=yd-kb;α1和α2为控制器设计的2个虚拟控制量.

理论2结合电液伺服系统状态方程(式(5))和扩张滑模观测器的2个估计值,存在如下控制律及参数自适应律,使得对于t>0,系统跟踪误差满足|z1|<kb:

同时,参数自适应函数适当选择为

式中:ki为控制增益.如果控制增益Lj+3适当选择为Lj+3>kj+1/4且ki>0,则|z1|<kb;z会在t>0后落入一个有界的超球面Hr内,并且在t>t0的情况下保持在Hr内.

基于虚拟控制量α1(式(24)),可以得到

同时,参数自适应律可以选择为

进一步地,可以得到参数自适应函数,如式(25)所示.将式(34)代入式(33),得到

因此,如果Lj+3>kj+1/4,z会在有限时间t1>0内落入Hr内且在t>t0的情况下保持在Hr内;进一步地,在t>t0情况下,系统的输出跟踪误差|z1|<kb,证毕.

2.4 闭环控制系统稳定性分析

定义Lyapunov函数为

可以得到其对时间的导数为

基于式(11)、(13)~(15)、(18)、(22)、(24)~(25)、(32)的结果,式(37)可以重写为

根据理论2,超球面Hr的大小取决于因此,如果提高扩张滑模观测器的控制增益L4、L5和控制器的控制增益ki,可收缩超球面Hr的大小,从而保证控制器收敛;另外,如果 Δj是变化缓慢的或者是常值,其变化速率Yj可能是很小的值,乃至于可认为Yj≈0,因此,

显然,整体闭环控制系统稳定.

3 仿真和实验验证

为了验证所提出的控制方法的有效性,选取参考信号为yd=0.01sin (2πt),在仿真中给定2个集成系统不确定性Δj,Δ1=6sin (2πωt),Δ2=2×1012×sin (2πωt),验证控制系统的性能.在实验中,系统不确定性中的参数变动Δθ1、Δθ2、Δθ3和Δθ4是模型的参数与电液伺服系统实验台真实参数的差异,摩擦力FF在液压缸的活塞杆与缸筒之间产生,结构振动和未建模特性μ是液压缸活塞杆运动带动实验台的机械结构振动以及油液的非线性等导致的,外部干扰力FL是由控制系统在力加载液压缸上施加1 V的控制信号产生的.如表1所示为电液伺服系统的关键参数.采用如下3种不同控制方法分别进行仿真和实验来验证本研究所提出的控制器的性能.

表1 电液伺服系统关键参数Tab.1 Key parameters of electro-hydraulic servo system

1) 反步控制器:根据状态方程,反步控制器的控制律为 α1=-k1z1+,α2=(k2z2+z1+θ2x2+)/θ1,qVL=(θ1z2+k3z3++θ3x2+θ4x3)/θ5.在仿真中,控制增益选择为k1=319,k2=300,k3=300;在实验中,控制增益选择为k1=130,k2=125,k3=110.

3) 基于扩张滑模观测器的鲁棒控制器(本研究所提出的控制器):基于扩张滑模观测器的估计值,提出的控制器作用于电液伺服系统.在仿真中,选择L1=110,L2=100,L3=3.3×1012,L4=200,L5=150,δ1=δ2=δ3=0.01,k1=1 800,k2=2 500,k3=1 800,τ2=τ3=τ4=2×10-15;在实验中,选择L1=10,L2=2,L3=30,L4=55,L5=6×108,δ1=δ2=0.001,δ3=0.005,k1=125,k2=450,k3=125,τ2=τ3=τ4=2×10-15.

3.1 仿真结果

均方根误差可以阐明3个控制器的性能:

式中:Rin,i为参考信号,Rout,i为系统反馈信号,n为信号的长度.

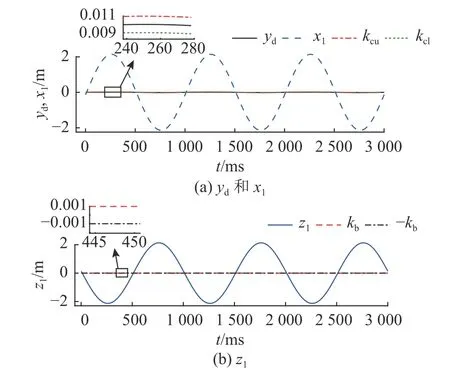

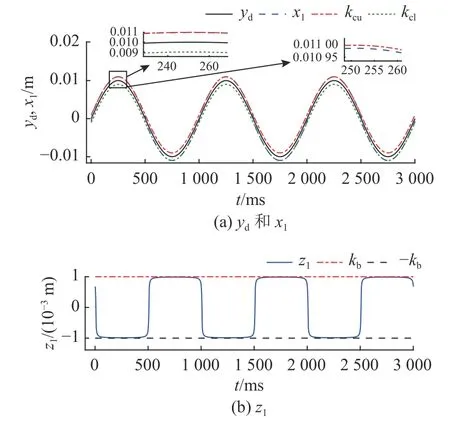

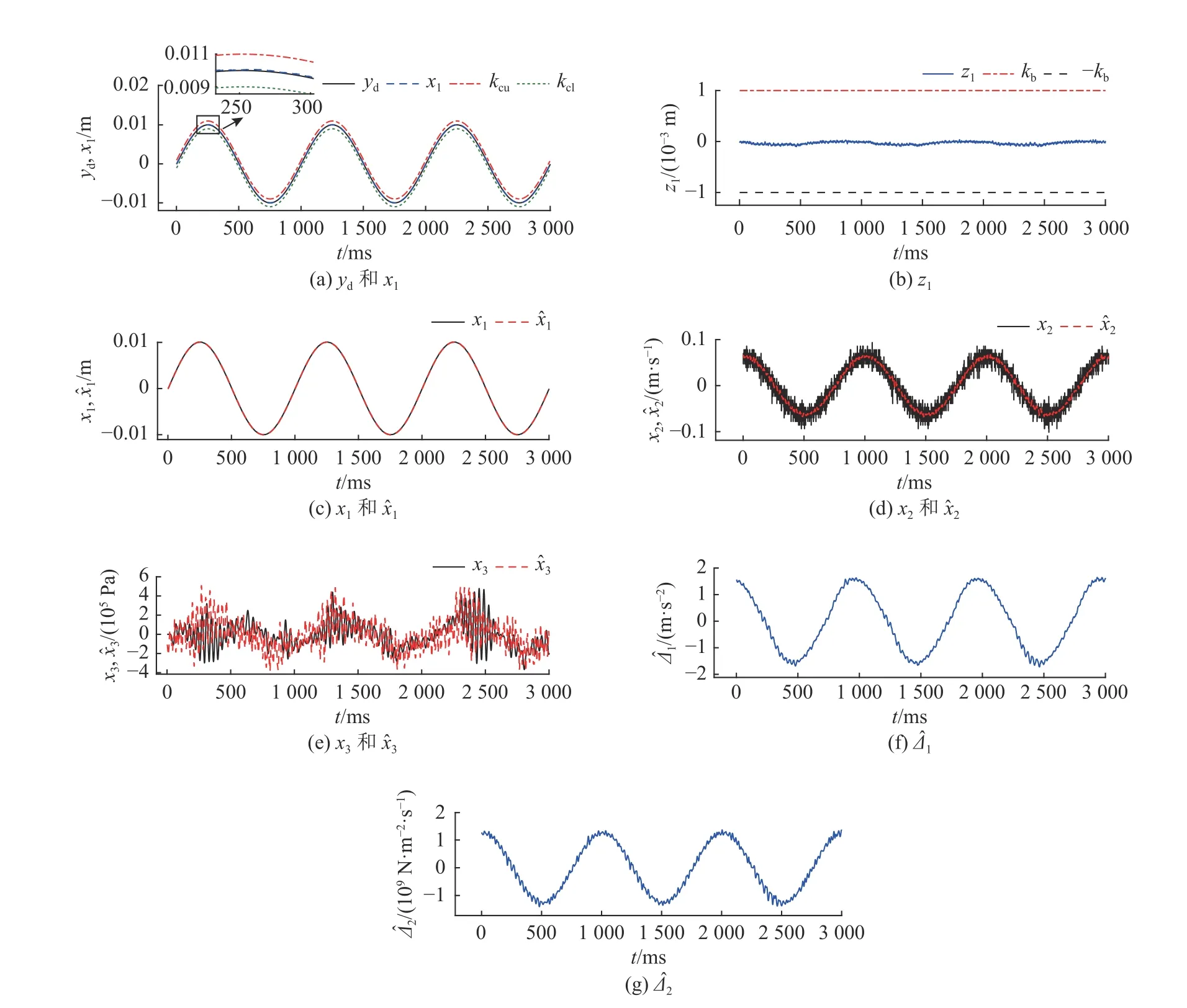

如图3~5所示,分别为反步控制器、基于障碍Lyapunov函数的反步控制器、基于扩张滑模观测器的控制器(本研究所提出的控制器)的仿真结果.可以看出,在预定干扰Δ1和Δ2的作用下,传统的反步控制器已经发散,甚至不能保证系统输出按照参考轨迹运行;基于障碍Lyapunov函数的反步控制器具有较强鲁棒性,在预定干扰Δ1和Δ2的作用下,可以保证系统的跟踪误差在kb=0.001 m内,但误差较大;扩张滑模观测器不仅可以估计系统的全状态,而且还可以利用扩张的状态估计集成系统不确定性,加上参数自适应律实时更新系统参数,可见本研究所提出的控制器性能优于基于障碍Lyapunov函数的反步控制器和传统的反步控制器.3种控制器的跟踪误差峰值分别为2.132 5、9.873 2×10-4、1.700 9×10-4m,均方根误差分别为1.507 7、9.594 7×10-4、1.211 7×10-4m.可见3种控制器的性能如下:本研究所提出的控制器>基于障碍Lyapunov函数的反步控制器>传统的反步控制器.

图3 仿真中反步控制器的性能Fig.3 Performance of backstepping controller in simulation study

图4 仿真中基于障碍Lyapunov函数的反步控制器的性能Fig.4 Performance of barrier Lyapunov function-based backstepping controller in simulation study

为了彰显所提出的控制方法的鲁棒性,在仿真中给定较大的集成系统不确定性值:Δ1=6×sin (2πωt)、Δ2=2×1012sin (2πωt),在此干扰值作用下,反步控制器甚至不能保持液压缸的活塞杆按照参考信号运行.基于障碍Lyapunov函数的反步控制器具有较强的鲁棒性,能使系统稳定运行,但不能保证高性能.如图5(c)~(e)所示,扩张滑模观测器完整重构了电液伺服系统状态变量xi;如图5(f)~(i)所示,观测器在重构状态变量xi之后,利用2个扩张状态重构了系统不确定性Δj,且重构误差良好;进一步,通过扩张滑模观测器估计系统不确定性Δj,并在控制器中补偿,加之参数自适应律,不仅使系统的跟踪误差小于kb,还提高了系统跟踪精度,从而进一步增强了控制器的鲁棒性.

3.2 实验结果

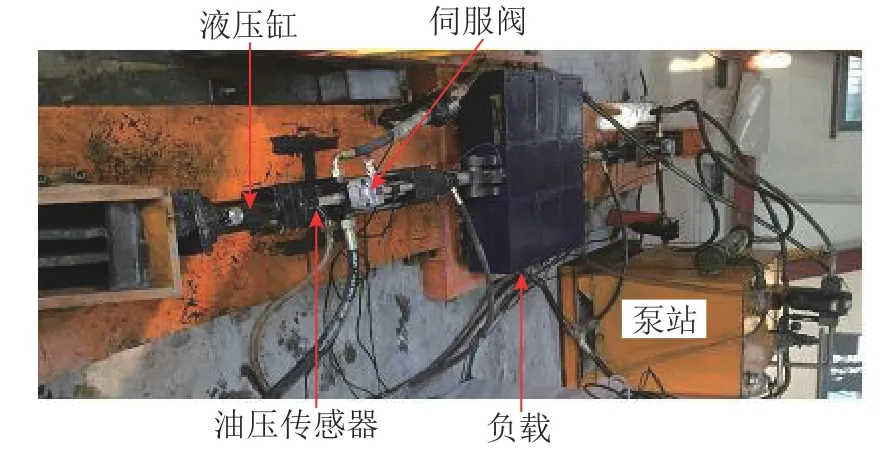

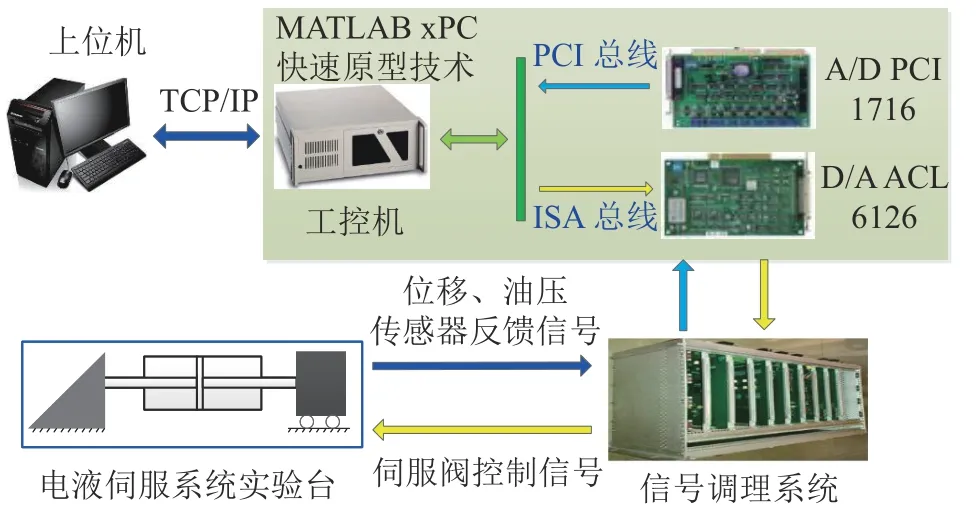

如图6所示为电液伺服系统实验台.如图7所示为电液伺服系统实验台的实际控制系统.控制系统的硬件为上位机、工控机、PCI-1716板卡、ACL-6126板卡以及信号调理系统.位移传感器和2个油压传感器的4~20 mA电流信号由信号调理系统转换为2~10 V电压信号,最后由PCI-1716采集.控制电压(±10 V)由板卡ACL-6126输出,并由信号调理系统转换为±40 mA电流信号来控制伺服阀,从而控制电液伺服系统运作.基于MATLABxPC 快速原型技术,上位机和工控机(IPC-610)通过TCP/IP网络连接.在MATLAB/Simulink中编写好的控制程序会被转换为C程序,并通过网络下载至工控机中,来控制实验台实时运转.整个控制系统的采样频率为1 000 Hz.

图6 电液伺服系统实验台Fig.6 Experimental bench for electro-hydraulic servo systems

图7 实验台的实际控制系统Fig.7 Real control system of experimental bench

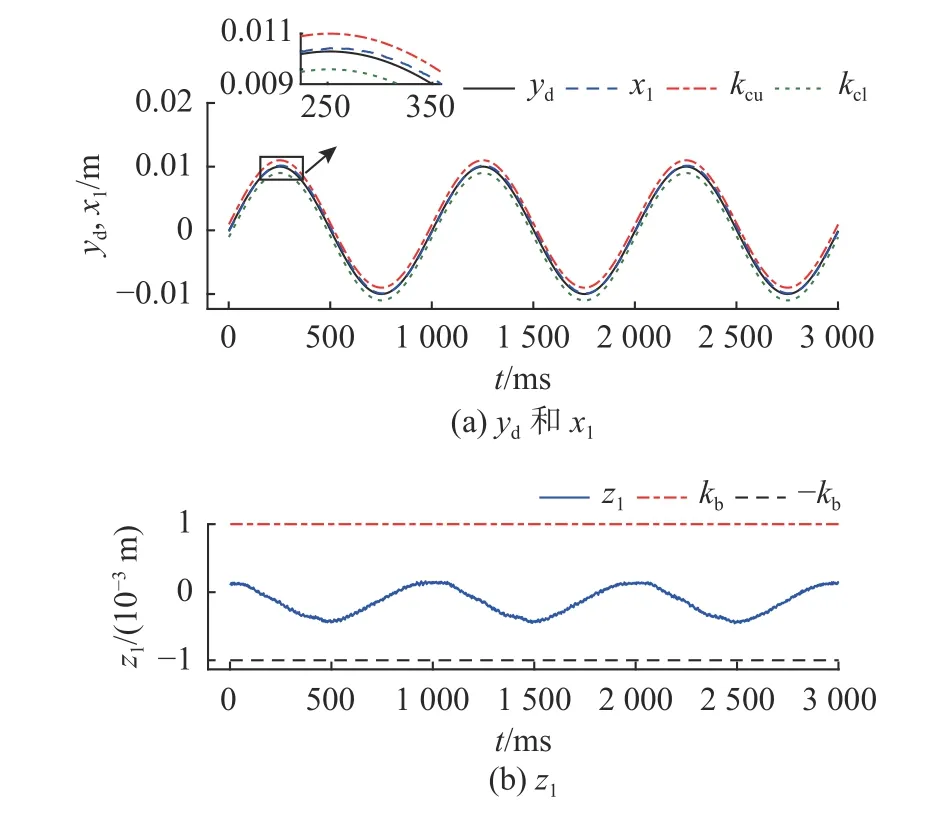

如图8~10所示为3种控制器应用于电液伺服系统实验台的实验结果.可以看出,传统的反步控制器可以使系统输出按照参考轨迹运行,但是不能保证系统的跟踪误差小于kb=0.001 m;基于障碍Lyapunov函数的反步控制器有强的鲁棒性,可以保证系统的跟踪误差小于kb=0.001 m,然而由于系统中存在非线性因素,其跟踪误差难以达到高精度;扩张滑模观测器不仅估计了系统的全状态,还估计系统的非线性因素,加上参数自适应律实时更新系统参数,其性能显著优于基于障碍Lyapunov函数的反步控制器和传统的反步控制器的.

图8 实验中反步控制器的性能Fig.8 Performance of backstepping controller in experimental study

图9 实验中基于障碍Lyapunov函数的反步控制器的性能Fig.9 Performance of barrier Lyapunov function-based backstepping controller in experimental study

图10 实验中所提出的控制器的性能Fig.10 Performance of proposed controller in experimental study

3种控制器的跟踪误差峰值分别为0.002 2、4.600 6×10-4、1.023 7×10-4m,均方根误差分别为0.001 2、2.399 2×10-4、4.199 9×10-5m.可见 3种控制器的性能如下:所提出的控制器>基于障碍Lyapunov函数的反步控制器>传统的反步控制器.

由图8~10可知,由于电液伺服系统的系统不确定性,反步控制器和基于障碍Lyapunov函数的反步控制器,不能达到高性能的表现;扩张滑模观测器在重构系统状态变量xi后,通过扩张的2个状态重构了系统不确定性,进一步地,在补偿了系统不确定性和参数变动之后,系统的跟踪精度明显提高,验证了控制器的性能.

扩张滑模观测器在实验中实时重构出来的系统不确定性的值如下:Δ1的幅值约为[-1.5,1.5] m/s2,Δ2的幅值约为[-1.5×109,1.5×109] N/(m2·s),明显小于仿真中给定的干扰值Δ1=6sin (2πωt),Δ2=2×1012sin (2πωt),因此,仿真中传统的反步控制器出现了发散的状况.

在系统不确定性的作用下,在仿真和实验过程中,传统的反步控制器不能保证系统跟踪误差|z1|≤kb;基于障碍Lyapunov函数的反步控制器具有较强的鲁棒性,虽然能够使系统的跟踪误差|z1|≤kb,但难以满足高性能.扩张滑模观测器在仿真和实验中,都展现了优良的性能,通过重构的系统不确定性,加上补偿系统参数变动,整体提高了系统鲁棒性.

4 结论

为了适应高性能电液伺服系统的需求,提出基于扩张滑模观测器的控制方法,利用扩张滑模观测器在线估计和补偿系统不确定性,通过系统的输出反馈设计参数自适应律,从而实时更新系统参数,最后利用障碍Lyapunov函数使系统的输出误差小于kb,达到高精度控制.

(1)考虑电液伺服系统的外部干扰力、摩擦力、参数变动、结构振动及未建模特性等系统不确定性,构建电液伺服系统状态空间模型.

(2)基于状态空间描述模型,设计五阶扩张滑模观测器,通过定义合适的滑模面证明提出的扩张滑模观测器的稳定性;利用扩张滑模观测器的系统不确定性估计值,加之参数自适应律,设计基于障碍Lyapunov函数的自适应反步控制器,并证明闭环控制系统的稳定性.

(3)仿真和实验结果表明,扩张滑模观测器可以同时估计系统的全状态和系统不确定性,所提出的控制器性能优于基于障碍Lyapunov函数的反步控制器和传统的反步控制器.

(4)本研究仅针对双出杆液压缸构建了状态空间模型,并设计了相应的控制方法,未来将进一步根据单出杆液压缸的模型,应用本研究所提出的算法进行进一步验证.